Вы когда-нибудь интересовались, как создаются изделия из полипропилена? У меня действительно есть!

Процесс литья полипропилена под давлением включает подачу полипропиленовых гранул в нагретый цилиндр, где они расплавляются и впрыскиваются в полость формы. Материал охлаждается и затвердевает, придавая желаемую форму перед выбросом. Этот процесс ценится за свою эффективность и универсальность при производстве сложных деталей.

В этом кратком изложении показаны простые части. Изучение литья под давлением полипропилена включает в себя изучение интересных деталей свойств материала, формы формы и ситуаций обработки. Оставайтесь и исследуйте каждую деталь и найдите, как улучшить свои методы литья под давлением.

Для литья под давлением ПП используются полипропиленовые гранулы.Истинный

Полипропиленовые гранулы обычно подвергаются плавлению, а затем впрыскиванию в форму.

Каковы этапы литья под давлением ПП?

Узнайте о деталях литья полипропилена под давлением, важного метода в современном производстве.

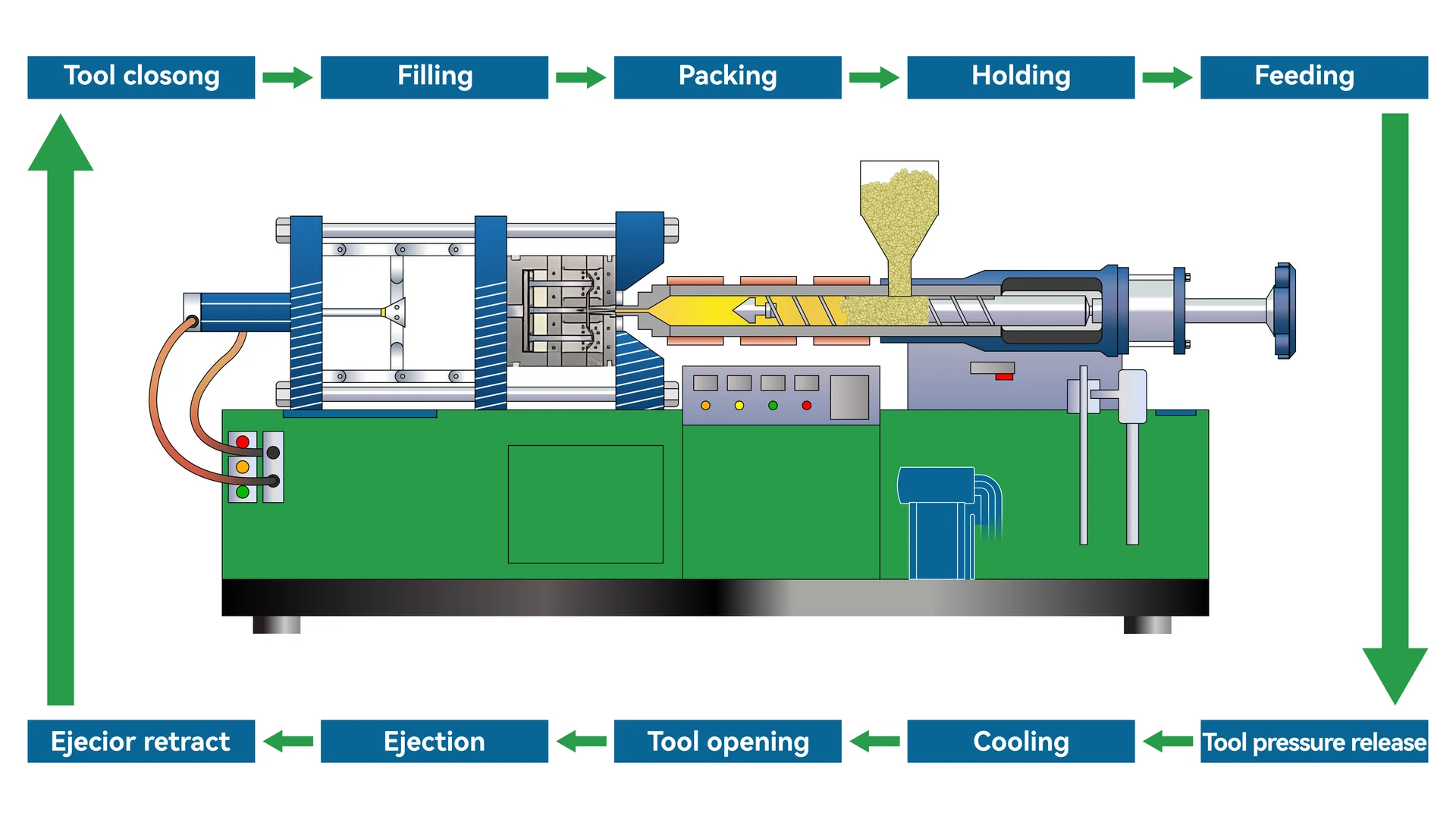

Литье полипропилена под давлением состоит из нескольких этапов: подготовка материала, плавление, впрыск, охлаждение и выброс. Каждый этап имеет решающее значение для обеспечения качества и точности конечного продукта: от выбора подходящего материала до разработки эффективной формы.

Подготовка материала: начало процесса

Первый этап давлением включает подготовку материалов. Во-первых, выберите подходящую полипропиленовую смолу в зависимости от потребностей продукта. Выбранная смола должна быть чистой и свободной от нежелательных материалов. Его также необходимо правильно высушить, чтобы избежать проблем с влажностью во время формования. Обычно ПП-смола требует сушки при температуре от 80 до 100°C в течение 2-4 часов, при этом уровень влажности должен быть ниже 0,05%.

Плавление: достижение нужной толщины

Подготовленная смола поступает в нагретый цилиндр термопластавтомата. Здесь температура от 160 до 250°C плавит смолу. Правильная температура плавления необходима для того, чтобы смола оставалась жидкой и предотвращала ее разрушение, которое может ослабить изделие.

Инъекция: заполнение формы

Расплавленная смола впрыскивается в специально сконструированную полость формы под высоким давлением, обычно 50–120 МПа 2 . Скорость и давление требуют тщательного контроля, чтобы обеспечить полное заполнение без образования дефектов, таких как следы потока или линии сварки.

Охлаждение: закалка продукта

После литья материал охлаждается и затвердевает внутри формы. Это решающий этап, поскольку он определяет окончательную форму и размер продукта. Хорошая система охлаждения, часто с водяными каналами внутри формы, обеспечивает равномерное распределение температуры и уменьшает усадку и изгиб.

Извлечение: удаление продукта

На последнем этапе охлажденное изделие 3 извлекают из формы. Делать это необходимо осторожно, чтобы избежать повреждений. В зависимости от формы продукта используются различные типы выталкивателей, например, штифты или пластины.

Каждый этап играет жизненно важную роль в литье полипропилена под давлением. Пристальное внимание к деталям на каждом этапе приводит к созданию высококачественной продукции. Выбор прочных материалов для форм, таких как сталь P20 или 718, и регулировка параметров впрыска, таких как давление и скорость, являются важными решениями, которые влияют как на внешний вид, так и на функциональность.

ПП-смола требует сушки при температуре 80-100°С в течение 2-4 часов.Истинный

Высыхание смолы устраняет проблемы с влажностью. Это способствует качественному формованию.

Давление впрыска при формовании ПП всегда ниже 50 МПа.ЛОЖЬ

Усилие впрыска обычно составляет от 50 до 120 МПа для формования ПП.

Как свойства материала влияют на процесс формования?

Понимание характеристик материала имеет жизненно важное значение для успешных результатов формования.

Свойства материала существенно влияют на процесс формования, влияя на текучесть, термостойкость и качество конечного продукта. Ключевые свойства включают термическую стабильность, вязкость и механическую прочность, которые определяют эффективность цикла формования и структурную целостность отливаемых деталей.

Важность термостабильности

В процессе формования 4 очень важна термостабильность. Это влияет на поведение материала при нагревании. Например, полипропилен (ПП) начинает плавиться при температуре 160–170°C. Эта особенность делает его пригодным для многих применений. Его высокая термостойкость помогает ему оставаться прочным в теплых местах, таких как салон автомобиля или электрические детали.

Материалы, которым не хватает термостойкости, могут сломаться или сгореть при формовании. Это может вызвать такие проблемы, как изменение цвета или появление слабых мест. Таким образом, для обеспечения качества и длительного срока службы необходимо выбирать материалы с достаточной термостойкостью.

Влияние толщины на поток

Толщина или вязкость влияют на то, насколько легко материал скользит в формы. ПП хорошо растекается и помогает заполнять формы сложной формы без приложения особых усилий. Но если материал слишком толстый, он может неправильно заполнить небольшие участки формы, что приведет к получению неполных деталей.

С другой стороны, очень тонкие материалы могут вызвать проблемы, такие как излишек материала или слишком большая усадка. Таким образом, регулирование толщины с помощью добавок или смешивание с другими пластиками может улучшить текучесть.

Прочность и долговечность предметов

Прочность материала, например, насколько он может растягиваться или сгибаться, важна для использования конечного продукта. Например, ПП имеет прочность на растяжение 20–30 МПа и прочность на изгиб 25–40 МПа. Эти сильные стороны обеспечивают достаточную прочность для создания долговечных предметов, таких как потребительские товары или автомобильные детали.

Более того, ПП противостоит ударам лучше, чем некоторые другие пластики, такие как полистирол. Это делает ПП идеальным для применений, требующих высокой прочности и меньшей хрупкости. Он также безопасен для упаковки пищевых продуктов, поскольку не токсичен.

Химическая стойкость и использование

ПП устойчив к химическим веществам, таким как кислоты, основания и растворители. Это расширяет возможности его применения в таких областях, как упаковка пищевых продуктов и бытовая техника. Эта способность сохраняет продукт безопасным и прочным при контакте с различными химическими веществами во время использования или чистки.

Выбор материалов с учетом их устойчивости к химическим веществам очень важен в отраслях, где продукция часто встречается с агрессивными веществами.

Заключительные мысли о материальных качествах

Каждая характеристика материала по-своему способствует успеху процесса формования. Зная и корректируя эти характеристики — термостабильность, толщину, прочность и химическую стойкость — производители, вероятно, улучшат качество и полезность для различных целей.

Полипропилен имеет температуру плавления 160–170°С.Истинный

Полипропилен плавится при высокой температуре, что позволяет ему выдерживать сильную жару.

Материалы с высокой вязкостью легко затекают в полости формы.ЛОЖЬ

Густая жидкость сопротивляется движению, поэтому становится сложно заполнять детали формы.

Какую роль дизайн пресс-формы играет в качестве продукции?

Хотите узнать, как конструкция пресс-формы влияет на качество вашей продукции? Давайте узнаем!

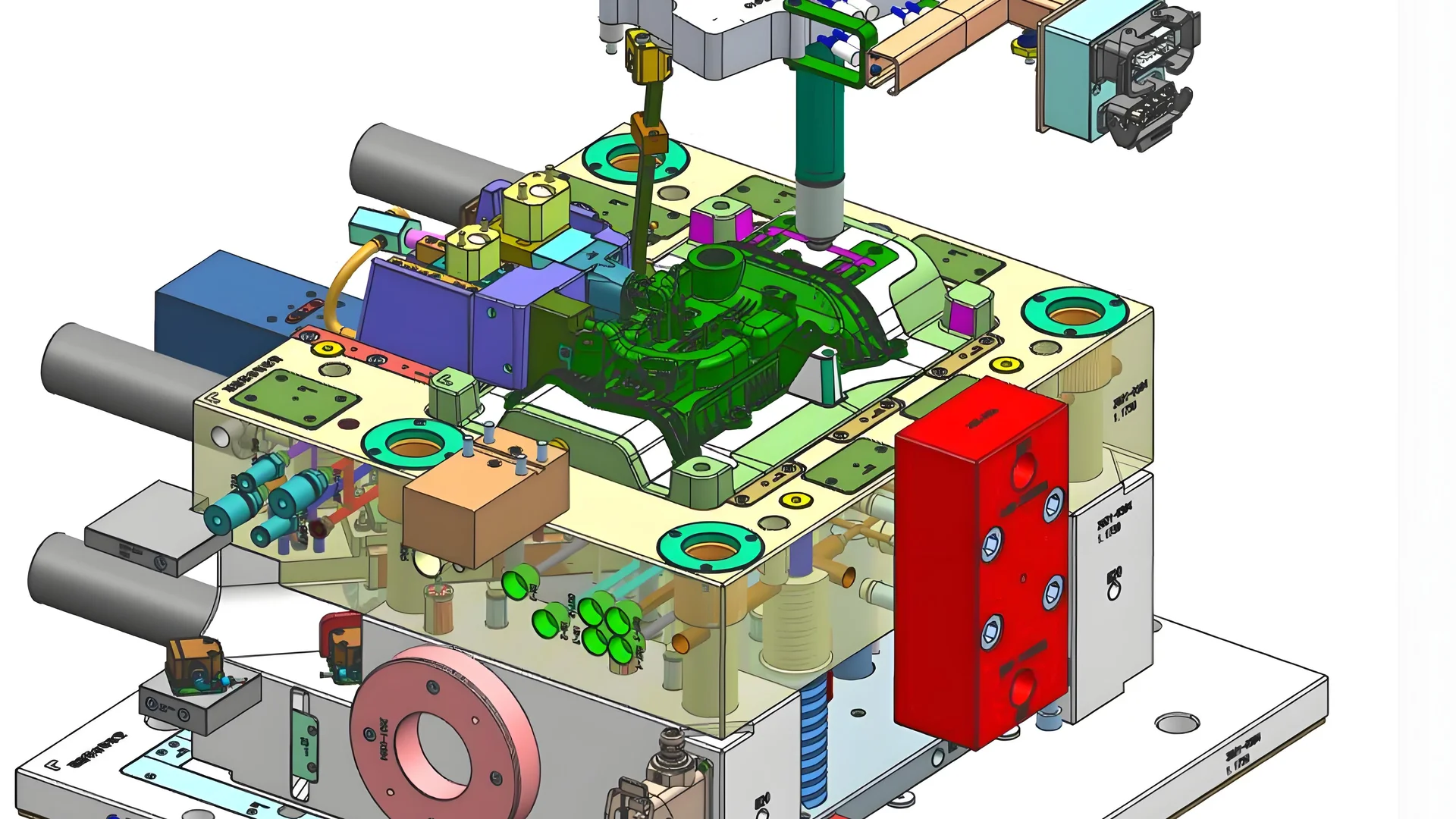

Конструкция пресс-формы имеет решающее значение для определения качества изделий, отлитых под давлением. Это влияет на такие аспекты, как точность размеров, чистота поверхности и структурная целостность. Правильная конструкция пресс-формы обеспечивает эффективное охлаждение, плавный выброс и минимальное количество дефектов, что напрямую влияет на надежность и эстетику конечного продукта.

Важность выбора материала формы

Выбор правильного материала формы имеет решающее значение для выдерживания высокого давления и температуры в процессе литья под давлением. Такие материалы, как сталь P20 и 718, популярны благодаря своей твердости, прочности и устойчивости к износу. Например, сталь P20 5 обеспечивает отличные технологические характеристики при более низких затратах, что делает ее идеальной для обычного литья полипропилена под давлением.

Проектирование системы охлаждения

Для обеспечения равномерной температуры пресс-формы необходима хорошая система охлаждения, что важно для стабильного качества продукции. Обычно используется водяное охлаждение с каналами, расположенными внутри формы. Ширина этих проходов часто колеблется в пределах 8–12 мм, а пространство зависит от толщины и формы стенки продукта и обычно составляет 20–50 мм.

Конструкция системы охлаждения 6 должна обеспечивать симметричное расположение входного и выходного отверстий, чтобы гарантировать равномерный поток воды, оптимизируя охлаждающий эффект и сокращая время цикла.

Разделяющая поверхность и механизм освобождения

Линию разъема следует располагать там, где она не повредит внешнему виду или функциям изделия. Механизм освобождения должен быть спроектирован в соответствии с формой и конструкцией изделия, чтобы его можно было легко снять, не повредив и не согнув.

Различные конструкции эжекторов 7 выбираются в зависимости от потребностей, например, выталкивающие штифты для общего использования или эжекторы с нажимной пластиной для более крупных продуктов, требующих равномерного распределения силы.

Система подачи клея

Выбор метода подачи клея влияет на качество продукции. Варианты включают прямое склеивание для более быстрого заполнения, но с более заметной маркировкой, или склеивание боковой дверцы для более крупных продуктов с меньшим количеством видимых маркировок. Точечная поклейка ворот лучше всего подходит для изделий, требующих качественной обработки поверхности.

Влияние на дизайн продукта

Равномерная толщина стенок имеет решающее значение для предотвращения таких проблем, как неравномерная усадка и внутреннее напряжение, которые могут вызвать деформацию. Для изделий сложной формы медленное изменение толщины стенок помогает снизить концентрацию напряжений. Обычно рекомендуется толщина 1–3 мм в зависимости от использования.

Улучшение внешнего вида и функциональности продукта

Хорошая конструкция пресс-формы улучшает не только внешний вид, но и функциональность конечного продукта. Правильно выбрав системы охлаждения и ворот, создатели достигают лучшего качества поверхности и прочности конструкции, гарантируя, что продукция постоянно соответствует высочайшим стандартам качества.

В целом, тщательная разработка пресс-форм является ключом к улучшению как визуальной привлекательности, так и рабочих характеристик изделий, отлитых под давлением, что обеспечивает удовлетворенность клиентов и сохранение конкурентоспособности.

Конструкция пресс-формы влияет на качество поверхности изделия.Истинный

Тщательное создание формы обеспечивает гладкую поверхность за счет уменьшения дефектов.

Равномерная толщина стенок предотвращает коробление изделий.Истинный

Равномерная толщина стенок уменьшает проблемы с напряжением и сжатием.

Как можно оптимизировать параметры литья под давлением?

Хотите улучшить свою технику литья под давлением для достижения лучших результатов? Вот как!

Чтобы оптимизировать параметры литья под давлением, сосредоточьтесь на регулировке давления впрыска, скорости и вращения шнека. Каждый параметр должен быть точно настроен с учетом размера, формы и свойств материала продукта, чтобы минимизировать дефекты и улучшить качество.

Понимание ключевых параметров

Параметры литья под давлением имеют решающее значение для определения качества и производительности создания изделий. Важные параметры включают давление впрыска, скорость и вращение шнека.

-

Давление впрыска: обычно оно находится в пределах 50–120 МПа. Более тонким продуктам часто требуется более высокое давление для правильного наполнения, тогда как более толстым продуктам может потребоваться меньшее давление, чтобы избежать напряжения внутри.

-

Скорость впрыска: Обычно колеблется от 50 до 150 мм/сек. Отрегулируйте их в зависимости от того, насколько сложен предмет и какой внешний вид вам нужен. Более высокие скорости лучше заполняют сложные формы, но более низкие скорости обеспечивают высокое качество поверхностей.

-

Скорость шнека: Обычно от 30 до 100 об/мин. Более высокие скорости повышают производительность, но могут привести к перегреву и повреждению материала.

Исправление распространенных дефектов

Литье под давлением может привести к таким дефектам, как неполное заполнение, следы усадки и следы текучести. Решения для них:

| Дефект | Причина | Решение |

|---|---|---|

| Неполное заполнение | Низкое давление или низкая скорость | Поднимите давление и скорость, измените температуру формы. |

| Усадочные знаки | Слишком сильное сокращение | Увеличьте время выдержки, увеличьте время охлаждения. |

| Метки потока | Слишком высокая скорость | Уменьшите скорость, увеличьте температуру формы. |

Настройка параметров для различных продуктов

Конструкция изделий 8 также влияет на настройку параметров. Например, для изделия с ровными стенками требуются другие параметры, чем для изделия с неровными стенками.

Использование преимуществ полипропилена (ПП), таких как его высокая устойчивость к химикатам и низкая цена, вероятно, приведет к созданию доступных решений 9 .

Баланс между эффективностью и качеством

Правильная установка этих параметров не только улучшает качество, но и повышает эффективность производства. Регулярные проверки и настройки приводят к меньшему количеству отходов и снижению затрат.

Понимание деталей параметров литья под давлением помогает создателям сбалансировать скорость и детализацию, что приводит к действительно хорошему качеству продукции.

Более высокое давление впрыска предотвращает внутренние напряжения в толстых стенках.ЛОЖЬ

Повышенное давление, вероятно, приводит к внутреннему напряжению в толстостенных изделиях.

Высокая скорость шнека может ухудшить качество смолы при литье под давлением.Истинный

Быстрое вращение винта может привести к повышению температуры и повреждению смолы.

Заключение

Изучите детали литья полипропилена под давлением, чтобы повысить эффективность и качество. Эти идеи улучшают конструкцию и корректировку процесса.

-

Получите представление об оптимизации подготовки полипропиленовой смолы для качественного производства.: 1) Убедитесь, что у вас есть подходящее формовочное оборудование · 2) Рассмотрите возможность предварительной сушки ТОЛЬКО, если вы используете определенные полипропиленовые смолы · 3) Используйте расплав… ↩

-

Изучите передовые методы, позволяющие улучшить процесс литья под давлением. В этом блоге представлены типы, свойства и процесс литья под давлением конструкционных пластмасс ПП, выбор оборудования, моделирование изделий и пресс-форм… ↩

-

Откройте для себя инновационные конструкции эжекторов для плавного удаления продукта. Чтобы уменьшить усилие, необходимое для выталкивания, конструкция для литья под давлением включает увеличенные углы уклона и может обеспечить более гладкую полировку сердцевины… ↩

-

Узнайте, как свойства материала влияют на результаты и эффективность формования. Более низкие значения скорости течения расплава связаны с материалами с более высокой средней молекулярной массой. Более высокая молекулярная масса, в свою очередь, обеспечивает улучшение свойств… ↩

-

Изучите свойства стали P20, подходящей для литьевых форм из полипропилена. P20 Mold Steel — это универсальная низколегированная инструментальная сталь, характеризующаяся хорошей ударной вязкостью при умеренном уровне прочности. Сталь обычно используется для пластика… ↩

-

Узнайте о проектировании оптимальных систем охлаждения пресс-форм. Убедитесь, что диаметр линии охлаждения достаточно велик, чтобы преодолеть конвекцию температуры пластикового материала в окружающую сталь. … ↩

-

Откройте для себя различные механизмы выталкивания для плавного извлечения из формы.: Типы систем выталкивания при литье под давлением · Выброс штифтов и лезвий · Рукава выталкивателя · Эжекторы клапанов · Выброс съемного кольца · Выброс воздуха · Что нужно… ↩

-

Узнайте, почему равномерная толщина стенок имеет решающее значение для снижения напряжения. Правильная толщина стенок снизит риск появления косметических дефектов в пластиковых деталях. Стены в любой детали, отлитой из пластика, должны быть не менее чем на 40–60 процентов … ↩

-

Узнайте, почему ПП предпочитают в различных отраслях промышленности. Преимущества использования ПП для литья под давлением · Полипропилен легко доступен и доступен по цене. · Устойчив к влаге, усталости и ударам. · ПП имеет… ↩