Waren Sie schon einmal neugierig, wie Polypropylenprodukte hergestellt werden? Das habe ich wirklich!

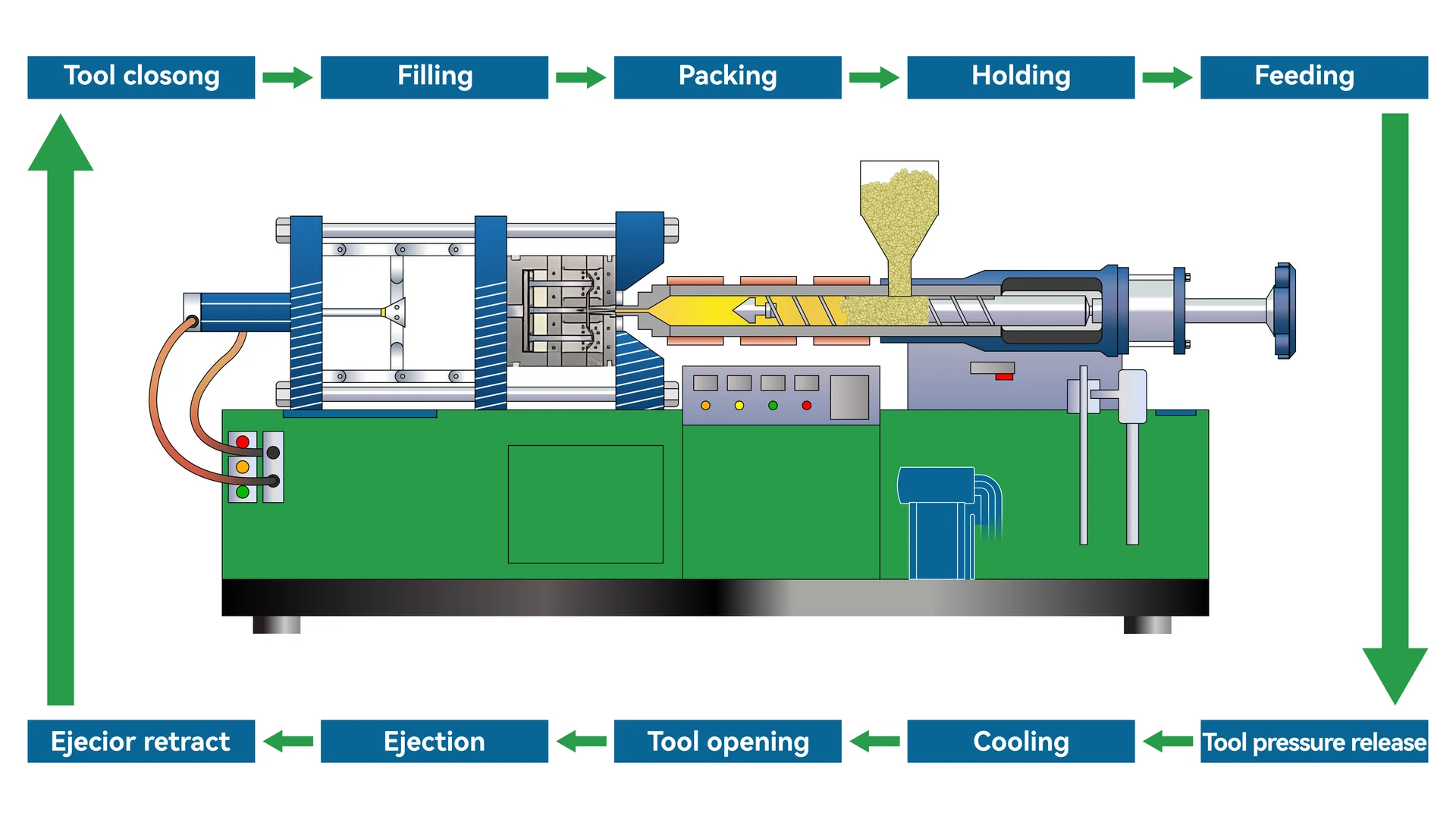

Beim PP-Spritzgussverfahren werden Polypropylen-Pellets in einen beheizten Zylinder geleitet, wo sie geschmolzen und in einen Formhohlraum eingespritzt werden. Das Material kühlt ab, verfestigt sich und nimmt die gewünschte Form an, bevor es ausgeworfen wird. Dieses Verfahren wird wegen seiner Effizienz und Vielseitigkeit bei der Herstellung komplexer Teile geschätzt.

Diese kurze Zusammenfassung zeigt die einfachen Teile. Beim Erlernen des PP-Spritzgießens geht es darum, interessante Details zu Materialeigenschaften, Formformen und Verarbeitungssituationen zu erkunden. Bleiben Sie und erkunden Sie jedes Teil und finden Sie heraus, wie Sie Ihre Spritzgusspraktiken verbessern können.

Beim PP-Spritzguss werden Polypropylen-Pellets verwendet.WAHR

Polypropylenpellets werden normalerweise geschmolzen und dann in eine Form eingespritzt.

Was sind die Phasen des PP-Spritzgießens?

Erfahren Sie mehr über die Details des Polypropylen-Spritzgießens, einer wichtigen Methode in der aktuellen Produktion.

Das PP-Spritzgießen besteht aus mehreren Schritten: Materialvorbereitung, Schmelzen, Einspritzen, Abkühlen und Auswerfen. Jede Phase ist entscheidend für die Gewährleistung der Qualität und Präzision des Endprodukts, von der Auswahl des richtigen Materials bis zur Konstruktion einer effizienten Form.

Materialvorbereitung: Beginn des Prozesses

Der erste Schritt beim PP-Spritzguss besteht in der Vorbereitung der Materialien. Wählen Sie zunächst das richtige Polypropylenharz basierend auf den Produktanforderungen aus. Das gewählte Harz muss sauber und frei von unerwünschten Stoffen sein. Es muss außerdem ordnungsgemäß getrocknet werden, um Feuchtigkeitsprobleme beim Formen zu vermeiden. Normalerweise muss PP-Harz 2 bis 4 Stunden lang bei Temperaturen zwischen 80 und 100 °C getrocknet werden, wobei der Feuchtigkeitsgehalt unter 0,05 % gehalten werden muss.

Schmelzen: Die richtige Dicke erreichen

Das vorbereitete Harz gelangt in den beheizten Zylinder der Spritzgießmaschine. Dabei schmilzt das Harz bei Temperaturen zwischen 160 und 250 °C. Die richtige Schmelztemperatur ist notwendig, um das Harz flüssig zu halten und zu verhindern, dass es zerfällt, was das Produkt schwächen könnte.

Injektion: Die Form füllen

50 – 120 MPa 2 in einen speziell entwickelten Formhohlraum eingespritzt . Geschwindigkeit und Druck müssen sorgfältig kontrolliert werden, um eine vollständige Füllung zu gewährleisten, ohne dass Defekte wie Fließmarken oder Schmelzlinien entstehen.

Abkühlen: Härten des Produkts

Nach dem Einspritzen kühlt das Material ab und härtet in der Form aus. Dies ist eine entscheidende Phase, da sie die endgültige Form und Größe des Produkts definiert. Ein gutes Kühlsystem, oft mit Wasserkanälen innerhalb der Form, sorgt für eine gleichmäßige Temperaturverteilung und reduziert Schrumpfung und Biegung.

Auswurf: Entfernen des Produkts

Im letzten Schritt das abgekühlte Produkt 3 aus der Form entnommen. Dies muss sorgfältig durchgeführt werden, um Schäden zu vermeiden. Je nach Produktform kommen unterschiedliche Auswerfertypen zum Einsatz, beispielsweise Auswerferstifte oder Auswerferplatten.

Jeder Schritt spielt beim PP-Spritzgießen eine entscheidende Rolle. Die Liebe zum Detail bei jedem Schritt führt zu qualitativ hochwertigen Produkten. Die Wahl starker Formmaterialien wie P20- oder 718-Stahl und die Anpassung der Einspritzeinstellungen wie Druck und Geschwindigkeit sind wichtige Entscheidungen, die sich sowohl auf das Aussehen als auch auf die Funktion auswirken.

PP-Harz muss 2–4 Stunden lang bei 80–100 °C getrocknet werden.WAHR

Durch das Trocknen des Harzes werden Feuchtigkeitsprobleme vermieden. Dies unterstützt die Qualität des Formens.

Der Einspritzdruck beim PP-Formen liegt immer unter 50 MPa.FALSCH

Die Einspritzkraft liegt beim PP-Formen normalerweise zwischen 50 und 120 MPa.

Wie wirken sich Materialeigenschaften auf den Formprozess aus?

Das Erfassen der Materialeigenschaften ist für erfolgreiche Formergebnisse von entscheidender Bedeutung.

Materialeigenschaften beeinflussen den Formprozess erheblich, indem sie sich auf Fließfähigkeit, Temperaturbeständigkeit und Endproduktqualität auswirken. Zu den wichtigsten Eigenschaften gehören thermische Stabilität, Viskosität und mechanische Festigkeit, die die Effizienz des Formzyklus und die strukturelle Integrität der Formteile bestimmen.

Bedeutung der Hitzestabilität

Im Formprozess 4 ist die Hitzestabilität sehr wichtig. Es beeinflusst, wie sich das Material verhält, wenn es heiß wird. Beispielsweise beginnt Polypropylen (PP) zwischen 160 und 170 °C zu schmelzen. Diese Funktion macht es für viele Zwecke geeignet. Seine starke Hitzebeständigkeit sorgt dafür, dass es auch an warmen Orten wie dem Innenraum von Autos oder elektrischen Teilen stabil bleibt.

Materialien, denen es an Hitzestabilität mangelt, können beim Formen zerfallen oder verbrennen. Dies kann zu Problemen wie Farbveränderungen oder Schwachstellen führen. Daher ist die Auswahl von Materialien mit ausreichender Hitzebeständigkeit für Qualität und lange Lebensdauer erforderlich.

Auswirkungen der Dicke auf den Fluss

Die Dicke oder Viskosität beeinflusst, wie leicht ein Material in Formen gleitet. PP fließt gut und hilft, komplexe Formen ohne großen Kraftaufwand zu füllen. Wenn ein Material jedoch zu dick ist, füllt es möglicherweise die kleinen Bereiche der Form nicht richtig aus, was zu unvollständigen Teilen führt.

Andererseits können sehr dünne Materialien zu Problemen wie zusätzlichem Material oder zu starkem Schrumpfen führen. Daher kann die Anpassung der Dicke mithilfe von Additiven oder das Mischen mit anderen Kunststoffen die Fließfähigkeit verbessern.

Stärke und Haltbarkeit des Gegenstands

Die Festigkeit eines Materials, also wie stark es sich dehnen oder biegen lässt, ist wichtig für die Verwendung des Endprodukts. Beispielsweise hat PP eine Dehnfestigkeit von 20 – 30 MPa und eine Biegefestigkeit von 25 – 40 MPa. Diese Stärken sorgen für genügend Zähigkeit, um langlebige Gegenstände wie Konsumgüter oder Autoteile herzustellen.

Darüber hinaus widersteht PP Stößen besser als einige andere Kunststoffe wie Polystyrol. Dadurch ist PP ideal für Anwendungen, die eine hohe Festigkeit und eine geringere Sprödigkeit erfordern. Da es nicht giftig ist, eignet es sich auch zum Verpacken von Lebensmitteln.

Chemische Beständigkeit und Verwendung

PP ist beständig gegen Chemikalien wie Säuren, Basen und Lösungsmittel. Dies erhöht seine Einsatzmöglichkeiten in Bereichen wie Lebensmittelverpackungen und Haushaltsgeräten. Diese Fähigkeit hält das Produkt sicher und stabil, wenn es während der Verwendung oder Reinigung auf verschiedene Chemikalien trifft.

In Branchen, in denen Produkte häufig auf aggressive Substanzen treffen, ist die Auswahl von Materialien auf der Grundlage ihrer Chemikalienbeständigkeit sehr wichtig.

Abschließende Gedanken zu materiellen Merkmalen

Jede Materialeigenschaft trägt auf besondere Weise zum Erfolg des Formprozesses bei. Durch die Kenntnis und Anpassung dieser Eigenschaften – Hitzestabilität, Dicke, Festigkeit und chemische Beständigkeit – können Hersteller wahrscheinlich die Qualität und den Nutzen für verschiedene Verwendungszwecke verbessern.

Polypropylen hat einen Schmelzpunkt von 160 – 170 °C.WAHR

Polypropylen schmilzt bei hoher Temperatur und kann daher starker Hitze standhalten.

Hochviskose Materialien fließen leicht in Formhohlräume.FALSCH

Eine dicke Flüssigkeit widersteht der Bewegung, so dass es schwierig wird, Formdetails zu füllen.

Welche Rolle spielt das Formendesign für die Produktqualität?

Sind Sie neugierig, wie sich das Formendesign auf die Qualität Ihrer Produkte auswirkt? Finden wir es heraus!

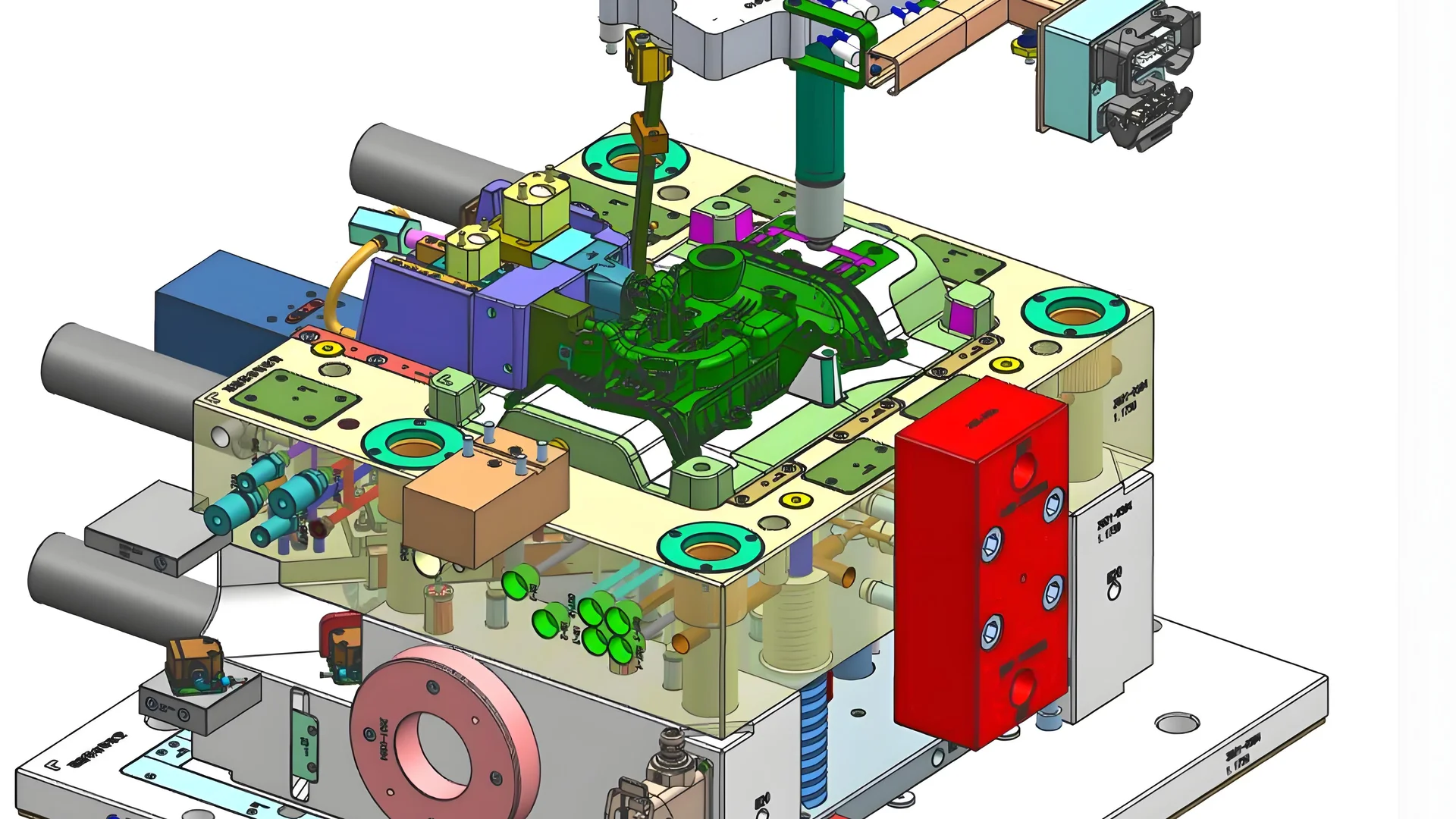

Das Formendesign ist entscheidend für die Qualität von Spritzgussprodukten. Es beeinflusst Aspekte wie Maßhaltigkeit, Oberflächenbeschaffenheit und strukturelle Integrität. Das richtige Formendesign gewährleistet eine effiziente Kühlung, einen reibungslosen Auswurf und minimale Fehler, was sich direkt auf die Zuverlässigkeit und Ästhetik des Endprodukts auswirkt.

Bedeutung der Auswahl des Formmaterials

Die Auswahl des richtigen Formmaterials ist entscheidend, um den hohen Druck und die hohe Temperatur im Spritzgussprozess zu bewältigen. Materialien wie P20- und 718-Stahl sind wegen ihrer Härte, Festigkeit und Verschleißfestigkeit beliebt. Beispielsweise P20-Stahl 5 eine hervorragende Verarbeitungsleistung bei geringeren Kosten, was ihn ideal für den allgemeinen PP-Spritzguss macht.

Kühlsystemdesign

Für eine gleichmäßige Formtemperatur ist ein gutes Kühlsystem erforderlich, was für eine gleichbleibende Produktqualität unerlässlich ist. Im Allgemeinen wird eine Wasserkühlung mit im Inneren der Form angeordneten Kanälen verwendet. Die Breite dieser Durchgänge liegt häufig zwischen 8 und 12 mm, wobei der Abstand je nach Wandstärke und Form des Produkts typischerweise zwischen 20 und 50 mm liegt.

Das Design des Kühlsystems 6 muss sicherstellen, dass Einlass und Auslass symmetrisch positioniert sind, um einen gleichmäßigen Wasserfluss zu gewährleisten, den Kühleffekt zu optimieren und die Zykluszeiten zu verkürzen.

Trennfläche und Freigabemechanismus

Die Trennfuge sollte so platziert werden, dass sie weder das Aussehen noch die Funktion des Produkts beeinträchtigt. Der Mechanismus zum Lösen muss auf die Form und Struktur des Produkts abgestimmt sein, um ein einfaches Entfernen ohne Beschädigung oder Verbiegen zu ermöglichen.

unterschiedliche Auswerferkonstruktionen 7 ausgewählt, z. B. Auswerferstifte für allgemeine Anwendungen oder Auswerfer mit Druckplatte für größere Produkte, die eine gleichmäßige Kraftverteilung erfordern.

Leimzufuhrsystem

Die Auswahl einer Leimzuführungsmethode wirkt sich auf die Produktqualität aus. Zu den Optionen gehören Direktklebung für schnelleres Befüllen, aber mehr sichtbare Markierungen oder Seitenanschnittklebung für größere Produkte mit weniger sichtbaren Markierungen. Die punktuelle Anschnittklebung eignet sich am besten für Artikel, die eine hochwertige Oberflächenbeschaffenheit erfordern.

Auswirkungen auf das Produktdesign

Eine gleichmäßige Wandstärke ist entscheidend, um Probleme wie ungleichmäßiges Schrumpfen und innere Spannungen zu vermeiden, die zu Verformungen führen können. Bei Produkten mit schwierigen Formen trägt eine langsame Änderung der Wandstärke dazu bei, die Spannungskonzentration zu senken. Typischerweise wird je nach Verwendung eine Dicke von 1–3 mm empfohlen.

Verbesserung des Aussehens und der Funktion des Produkts

Ein gutes Formendesign verbessert nicht nur das Aussehen, sondern auch die Funktion des Endprodukts. Durch die Wahl der richtigen Kühl- und Torsysteme erzielen Entwickler bessere Oberflächengüten und strukturelle Festigkeit und stellen so sicher, dass die Produkte stets höchste Qualitätsstandards erfüllen.

Insgesamt ist eine sorgfältige Formgestaltung der Schlüssel zur Verbesserung sowohl der optischen Attraktivität als auch der Funktion von Spritzgussprodukten und sichert so die Kundenzufriedenheit und die Aufrechterhaltung der Wettbewerbsfähigkeit.

Das Formdesign beeinflusst die Oberflächenbeschaffenheit des Produkts.WAHR

Eine sorgfältige Formenherstellung führt zu glatten Oberflächen durch die Reduzierung von Fehlern.

Eine gleichmäßige Wandstärke verhindert ein Verziehen der Produkte.WAHR

Eine gleichmäßige Wandstärke verringert Spannungs- und Kontraktionsprobleme.

Wie können Sie die Parameter des Spritzgießens optimieren?

Möchten Sie Ihre Spritzgusstechnik verbessern, um bessere Ergebnisse zu erzielen? So geht's!

Um die Parameter des Spritzgießens zu optimieren, konzentrieren Sie sich auf die Anpassung des Einspritzdrucks, der Geschwindigkeit und der Schneckendrehung. Jeder Parameter sollte auf der Grundlage der Produktgröße, -form und der Materialeigenschaften fein abgestimmt werden, um Fehler zu minimieren und die Qualität zu verbessern.

Schlüsselparameter verstehen

Spritzgussparameter sind entscheidend für die Qualität und Produktivität der Herstellung von Artikeln. Wichtige Parameter sind Einspritzdruck, Geschwindigkeit und Schneckendrehung.

-

Einspritzdruck: Dieser liegt typischerweise zwischen 50 und 120 MPa. Dünnere Produkte erfordern häufig einen höheren Druck für eine ordnungsgemäße Befüllung, während bei dickeren Produkten möglicherweise weniger Druck erforderlich ist, um Spannungen im Inneren zu vermeiden.

-

Einspritzgeschwindigkeit: Im Allgemeinen liegt sie zwischen 50 und 150 mm/Sek. Passen Sie diese an, je nachdem, wie komplex das Element ist und welches Erscheinungsbild Sie benötigen. Höhere Geschwindigkeiten füllen komplexe Formen besser, langsamere Geschwindigkeiten sorgen jedoch für qualitativ hochwertige Oberflächen.

-

Schneckengeschwindigkeit: Normalerweise zwischen 30 und 100 U/min. Höhere Geschwindigkeiten steigern die Produktionsgeschwindigkeit, können jedoch zu Überhitzung führen und das Material schädigen.

Behebung häufiger Fehler

Beim Spritzgießen kann es zu Fehlern wie unvollständiger Füllung, Schrumpf- und Fließspuren kommen. Lösungen hierfür sind:

| Defekt | Ursache | Lösung |

|---|---|---|

| Unvollständige Füllung | Niedriger Druck oder niedrige Geschwindigkeit | Druck und Geschwindigkeit erhöhen, Formtemperatur ändern |

| Schrumpfspuren | Zu viel Schrumpfung | Haltezeit verlängern, Abkühlzeit verlängern |

| Fließmarken | Zu hohe Geschwindigkeit | Geschwindigkeit verlangsamen, Formtemperatur erhöhen |

Anpassen von Parametern für verschiedene Produkte

Das Design der Produkte 8 beeinflusst auch die Parametereinstellungen. Beispielsweise erfordert ein Produkt mit ebenen Wänden andere Parameter als eines mit unebenen Wänden.

Die Nutzung der Vorteile von Polypropylen (PP), wie z. B. seine hohe Chemikalienbeständigkeit und sein niedriger Preis, führt wahrscheinlich zu erschwinglichen Lösungen 9 .

Effizienz und Qualität in Einklang bringen

Die richtige Einstellung dieser Parameter verbessert nicht nur die Qualität, sondern steigert auch die Produktionseffizienz. Regelmäßige Überprüfungen und Optimierungen führen zu weniger Abfall und geringeren Kosten.

Das Verständnis der Details der Spritzgussparameter hilft Entwicklern dabei, Geschwindigkeit und Details in Einklang zu bringen, was zu einer wirklich guten Produktqualität führt.

Ein höherer Einspritzdruck verhindert innere Spannungen in dicken Wänden.FALSCH

Erhöhter Druck führt wahrscheinlich zu inneren Spannungen bei dickwandigen Gegenständen.

Eine hohe Schneckengeschwindigkeit kann die Harzqualität beim Spritzgießen beeinträchtigen.WAHR

Schnelle Schraubendrehungen können zu hohen Temperaturen führen und das Harz beschädigen.

Abschluss

Verstehen Sie die Details des PP-Spritzgusses, um Effizienz und Qualität zu verbessern. Diese Ideen verbessern Design und Prozessanpassung.

-

Erhalten Sie Einblicke in die Optimierung der PP-Harzvorbereitung für eine qualitativ hochwertige Produktion.: 1) Stellen Sie sicher, dass Sie über die richtige Formausrüstung verfügen. · 2) Erwägen Sie das Vortrocknen NUR, wenn Sie bestimmte Polypropylenharze verwenden. · 3) Verwenden Sie eine Schmelze … ↩

-

Entdecken Sie fortschrittliche Techniken zur Verbesserung Ihres Spritzgussprozesses.: In diesem Blog werden die Typen, Eigenschaften und Spritzgussprozesse von technischen Kunststoffen PP, die Auswahl der Ausrüstung, die Produktmodellierung und die Form vorgestellt … ↩

-

Entdecken Sie innovative Auswerferdesigns für eine nahtlose Produktentfernung.: Um die zum Auswerfen erforderliche Kraft zu reduzieren, umfasst das Design für das Spritzgießen erhöhte Formschrägen und kann eine glattere Politur auf dem Kern einbringen … ↩

-

Erfahren Sie, wie Materialeigenschaften die Formergebnisse und die Effizienz beeinflussen.: Niedrigere Werte für die Schmelzflussrate sind mit Materialien mit einem höheren durchschnittlichen Molekulargewicht verbunden. Ein höheres Molekulargewicht wiederum sorgt für verbesserte Eigenschaften … ↩

-

Entdecken Sie die Eigenschaften von P20-Stahl, die für PP-Spritzgussformen geeignet sind: P20-Formstahl ist ein vielseitiger, niedriglegierter Werkzeugstahl, der sich durch gute Zähigkeit bei mäßiger Festigkeit auszeichnet. Der Stahl wird häufig für Kunststoffe verwendet … ↩

-

Erfahren Sie mehr über die Gestaltung optimaler Kühlsysteme für Formen: Stellen Sie sicher, dass der Durchmesser der Kühlleitung groß genug ist, um die Konvektion der Kunststofftemperatur in den umgebenden Stahl zu überwinden. … ↩

-

Entdecken Sie verschiedene Auswerfermechanismen für eine reibungslose Entformung.: Arten von Auswurfsystemen beim Spritzgießen · Stift- und Klingenauswurf · Auswerferhülsen · Ventilauswerfer · Abstreiferringauswurf · Luftauswurf · Dinge, die Sie tun sollten … ↩

-

Erfahren Sie, warum eine gleichmäßige Wandstärke für die Spannungsreduzierung entscheidend ist.: Die richtige Wandstärke verringert das Risiko kosmetischer Mängel in Kunststoffteilen. Die Wände in jedem Kunststoffformteil sollten zu mindestens 40 bis 60 Prozent aus … ↩

-

Entdecken Sie, warum PP in verschiedenen Branchen bevorzugt wird: Vorteile der Verwendung von PP-Spritzguss · Polypropylen ist leicht verfügbar und erschwinglich. · Es ist beständig gegen Feuchtigkeit, Ermüdung und Stöße. · PP hat eine … ↩