Já ficou curioso para saber como os produtos de polipropileno são criados? Eu realmente tenho!

O processo de moldagem por injeção de PP envolve a alimentação de pellets de polipropileno em um barril aquecido, onde são derretidos e injetados na cavidade do molde. O material esfria e solidifica, formando o formato desejado antes de ser ejetado. Este processo é valorizado pela sua eficiência e versatilidade na produção de peças complexas.

Este breve resumo mostra as partes simples. Aprender moldagem por injeção de PP envolve explorar detalhes interessantes de características do material, formato do molde e situações de processamento. Fique e explore cada peça e descubra como melhorar suas práticas de moldagem por injeção.

A moldagem por injeção de PP usa pellets de polipropileno.Verdadeiro

Pelotas de polipropileno geralmente passam por fusão e depois injeção em um molde.

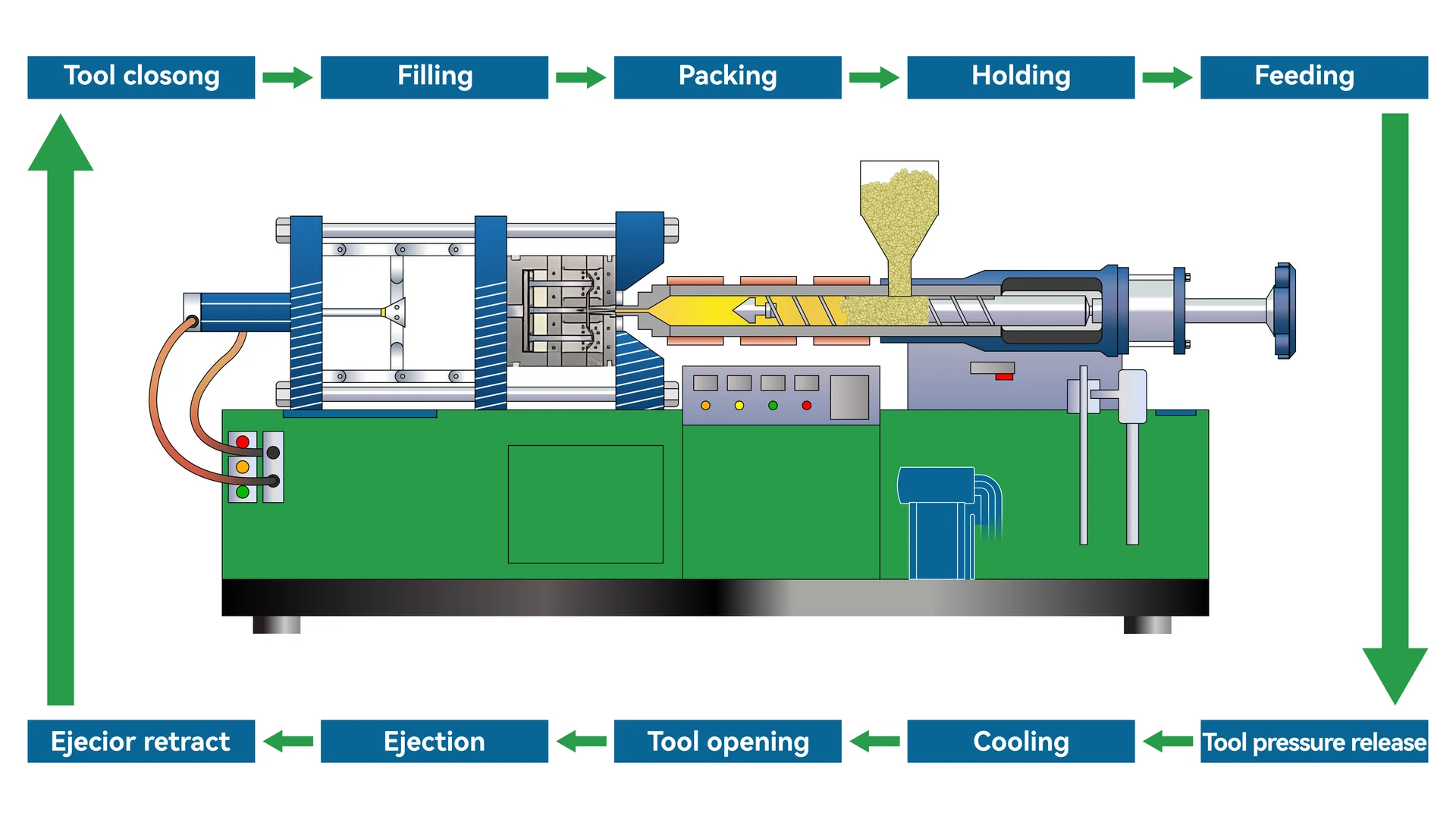

Quais são as etapas da moldagem por injeção de PP?

Conheça os detalhes da moldagem por injeção de polipropileno, método importante na produção atual.

A moldagem por injeção de PP consiste em várias etapas: preparação do material, fusão, injeção, resfriamento e ejeção. Cada etapa é crucial para garantir a qualidade e precisão do produto final, desde a seleção do material certo até a concepção de um molde eficiente.

Preparação de Material: Iniciando o Processo

A etapa inicial 1 na moldagem por injeção de PP envolve a preparação dos materiais. Primeiro, selecione a resina de polipropileno correta com base nas necessidades do produto. A resina escolhida deve estar limpa e livre de materiais indesejados. Também deve ser seco adequadamente para evitar problemas de umidade durante a moldagem. Normalmente, a resina PP necessita de secagem em temperaturas entre 80 e 100°C por 2 a 4 horas, com níveis de umidade mantidos abaixo de 0,05%.

Derretimento: alcançando a espessura certa

A resina preparada vai para o cilindro aquecido da máquina de moldagem por injeção. Aqui, temperaturas entre 160 a 250°C derretem a resina. A temperatura de fusão correta é necessária para manter a resina fluida e evitar que ela se quebre, o que pode enfraquecer o produto.

Injeção: Preenchendo a Forma

A resina fundida é injetada em uma cavidade de molde especialmente projetada sob alta pressão, normalmente 50 – 120 MPa 2 . A velocidade e a pressão precisam de um controle cuidadoso para garantir o enchimento total sem criar defeitos como marcas de fluxo ou linhas de fusão.

Resfriamento: Endurecendo o Produto

Após a injeção, o material esfria e endurece dentro do molde. Esta é uma fase crucial porque define a forma e o tamanho final do produto. Um bom sistema de resfriamento, geralmente com canais de água dentro do molde, permite uma distribuição uniforme da temperatura e reduz o encolhimento e a flexão.

Ejeção: Removendo o Produto

Na última etapa, o produto 3 é retirado do molde. Isso deve ser feito com cuidado para evitar qualquer dano. Diferentes tipos de ejetores são usados dependendo do formato do produto, como pinos ou placas ejetoras.

Cada estágio desempenha um papel vital na moldagem por injeção de PP. Prestar muita atenção aos detalhes em cada etapa leva a produtos de alta qualidade. A escolha de materiais de molde resistentes, como aço P20 ou 718, e o ajuste das configurações de injeção, como pressão e velocidade, são escolhas importantes que afetam a aparência e a função.

A resina PP requer secagem a 80-100°C durante 2-4 horas.Verdadeiro

A secagem da resina bloqueia problemas de umidade. Isto suporta moldagem de qualidade.

A pressão de injeção na moldagem de PP é sempre inferior a 50 MPa.Falso

A força de injeção geralmente varia de 50 a 120 MPa para moldagem de PP.

Como as propriedades do material afetam o processo de moldagem?

Compreender as características do material é vital para resultados de moldagem bem-sucedidos.

As propriedades do material influenciam significativamente o processo de moldagem, afetando o fluxo, a resistência à temperatura e a qualidade do produto final. As principais propriedades incluem estabilidade térmica, viscosidade e resistência mecânica, que determinam a eficiência do ciclo de moldagem e a integridade estrutural das peças moldadas.

Importância da estabilidade térmica

No processo de moldagem 4 , a estabilidade térmica é muito importante. Afeta o modo como o material age quando fica quente. O polipropileno (PP), por exemplo, começa a derreter entre 160 – 170°C. Esse recurso o torna adequado para muitos usos. Sua forte resistência ao calor ajuda a permanecer forte em locais quentes, como interiores de automóveis ou peças elétricas.

Materiais que não possuem estabilidade térmica podem quebrar ou queimar quando moldados. Isso pode causar problemas como mudanças de cor ou pontos fracos. Assim, escolher materiais com resistência ao calor suficiente é necessário para qualidade e longa vida útil.

Efeitos da espessura no fluxo

A espessura ou viscosidade afeta a facilidade com que um material desliza nos moldes. O PP flui bem e ajuda a preencher formas complexas de moldes sem muita força. Mas se o material for muito grosso, ele pode não preencher corretamente as pequenas áreas do molde, causando peças incompletas.

Por outro lado, materiais muito finos podem causar problemas como material extra ou encolhimento excessivo. Assim, ajustar a espessura com aditivos ou misturar com outros plásticos pode melhorar o fluxo.

Força e durabilidade do item

A resistência de um material, como o quanto ele pode esticar ou dobrar, é importante para o uso do produto final. Por exemplo, o PP tem uma resistência ao estiramento de 20 – 30 MPa e uma resistência à flexão de 25 – 40 MPa. Esses pontos fortes proporcionam resistência suficiente para criar itens duradouros, como bens de consumo ou peças de automóveis.

Além disso, o PP resiste melhor aos impactos do que alguns outros plásticos como o poliestireno. Isso torna o PP perfeito para usos que necessitam de alta resistência e menos fragilidade. Também é seguro para embrulhar alimentos porque não é tóxico.

Resistência Química e Uso

O PP resiste a produtos químicos como ácidos, bases e solventes. Isso aumenta suas aplicações em áreas como embalagens de alimentos e eletrodomésticos. Essa capacidade mantém o produto seguro e forte quando encontra diferentes produtos químicos durante o uso ou limpeza.

A escolha de materiais com base em sua resistência a produtos químicos é muito importante em indústrias onde os produtos frequentemente encontram substâncias agressivas.

Considerações finais sobre características materiais

Cada característica do material auxilia no sucesso do processo de moldagem de uma forma especial. Ao conhecer e ajustar essas características – estabilidade ao calor, espessura, resistência e resistência química – os fabricantes provavelmente melhoram a qualidade e a utilidade em diferentes usos.

O polipropileno tem um ponto de fusão de 160 - 170°C.Verdadeiro

O polipropileno derrete em alta temperatura, permitindo suportar calor intenso.

Materiais de alta viscosidade fluem facilmente nas cavidades do molde.Falso

O líquido espesso resiste ao movimento, tornando difícil preencher os detalhes do molde.

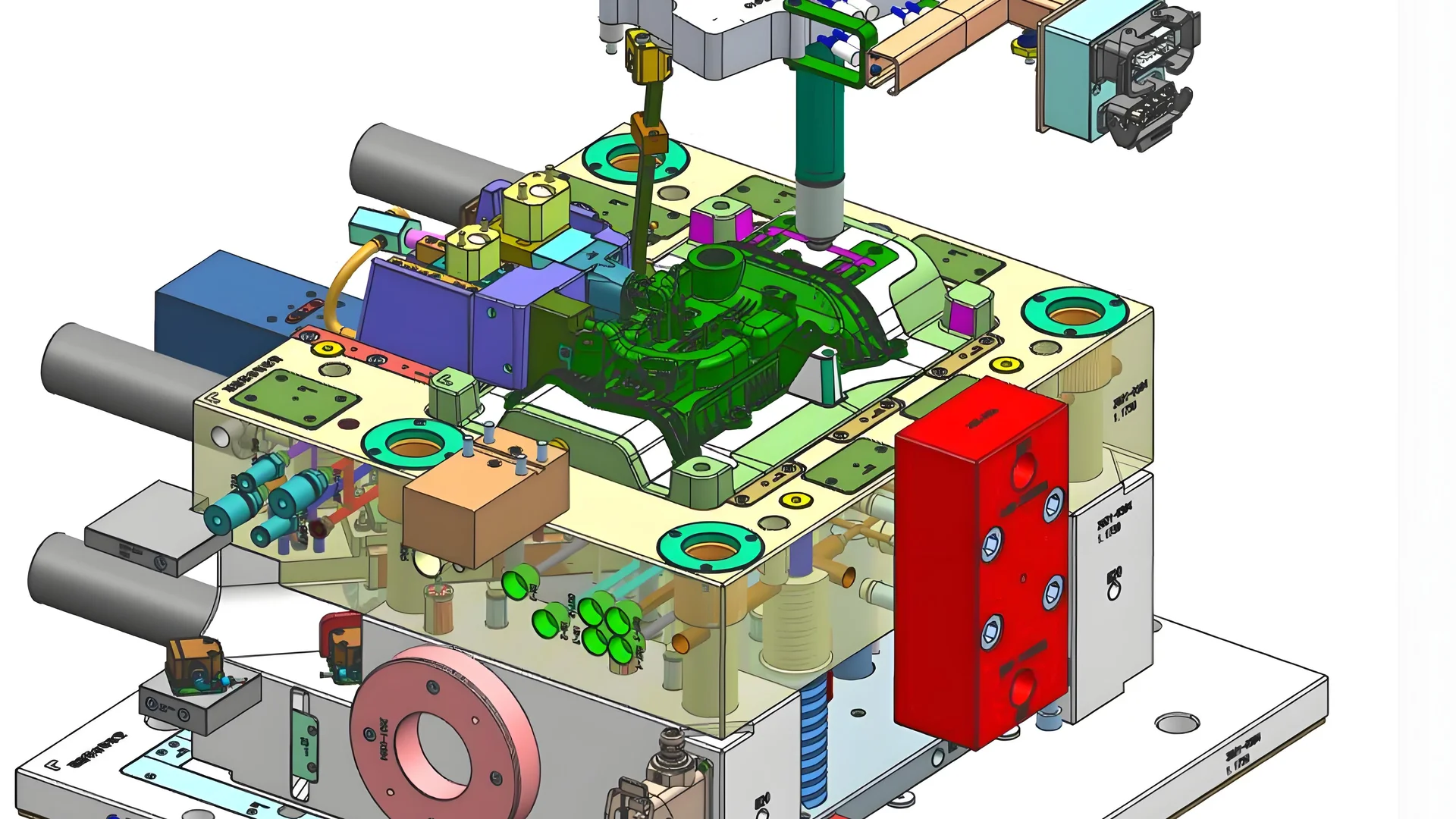

Qual o papel do design de moldes na qualidade do produto?

Curioso para saber como o design do molde afeta a qualidade dos seus produtos? Vamos descobrir!

O projeto do molde é crucial para determinar a qualidade dos produtos moldados por injeção. Influencia aspectos como precisão dimensional, acabamento superficial e integridade estrutural. O projeto adequado do molde garante resfriamento eficiente, ejeção suave e defeitos mínimos, afetando diretamente a confiabilidade e a estética do produto final.

Importância da seleção do material do molde

Escolher o material correto do molde é crucial para lidar com a alta pressão e temperatura no processo de moldagem por injeção. Materiais como o aço P20 e 718 são populares por sua dureza, resistência e resistência ao desgaste. Por exemplo, o aço P20 5 oferece ótimo desempenho de processamento a um custo menor, o que o torna ideal para moldagem por injeção de PP em geral.

Projeto do sistema de resfriamento

Um bom sistema de resfriamento é necessário para manter a temperatura uniforme do molde, o que é essencial para uma qualidade consistente do produto. Geralmente, o resfriamento a água é utilizado com canais dispostos dentro do molde. A largura desses caminhos geralmente varia de 8 a 12 mm, com espaço baseado na espessura e formato da parede do produto, normalmente entre 20 e 50 mm.

O projeto do sistema de refrigeração 6 deve garantir que a entrada e a saída estejam posicionadas simetricamente para garantir um fluxo de água uniforme, otimizando o efeito de resfriamento e reduzindo os tempos de ciclo.

Superfície de partição e mecanismo de liberação

A linha divisória deve ser colocada onde não prejudique a aparência ou função do produto. O mecanismo de liberação deve ser projetado de acordo com o formato e estrutura do produto para permitir fácil remoção sem danos ou dobras.

Diferentes designs de ejetores 7 são selecionados com base nas necessidades, como pinos ejetores para usos gerais ou ejetores de placas de pressão para produtos maiores que necessitam de distribuição uniforme de força.

Sistema de alimentação de cola

A seleção de um método de alimentação de cola afeta a qualidade do produto. As opções incluem colagem direta para um enchimento mais rápido, mas com marcas mais visíveis, ou colagem lateral para produtos maiores com menos marcas visíveis. A colagem pontual é melhor para itens que precisam de um acabamento superficial de alta qualidade.

Impacto no design do produto

Mesmo a espessura da parede é crucial para evitar problemas como encolhimento irregular e tensão interna, que podem causar empenamentos. Para produtos com formatos complicados, uma mudança lenta na espessura da parede ajuda a diminuir a concentração de tensão. Normalmente, uma espessura de 1-3 mm é sugerida dependendo do uso.

Melhorando a aparência e a função do produto

Um bom design de molde não só melhora a aparência, mas também a função do produto final. Ao acertar os sistemas de resfriamento e de comporta, os criadores alcançam melhores acabamentos superficiais e resistência estrutural, garantindo que os produtos atendam aos padrões de alta qualidade de forma consistente.

No geral, o design cuidadoso do molde é fundamental para melhorar o apelo visual e o funcionamento dos produtos moldados por injeção, garantindo assim a felicidade do cliente e mantendo-se competitivo.

O design do molde afeta o acabamento superficial do produto.Verdadeiro

A criação cuidadosa do molde proporciona superfícies lisas, reduzindo falhas.

A espessura uniforme da parede evita empenamentos nos produtos.Verdadeiro

A espessura uniforme da parede diminui os problemas de tensão e contração.

Como você pode otimizar os parâmetros de moldagem por injeção?

Quer melhorar sua técnica de moldagem por injeção para obter melhores resultados? Veja como!

Para otimizar os parâmetros de moldagem por injeção, concentre-se no ajuste da pressão de injeção, velocidade e rotação do parafuso. Cada parâmetro deve ser ajustado com base no tamanho, formato e propriedades do material do produto para minimizar defeitos e melhorar a qualidade.

Compreendendo os principais parâmetros

Os parâmetros de moldagem por injeção são críticos na definição da qualidade e produtividade da criação de itens. Parâmetros importantes incluem pressão de injeção, velocidade e rotação do parafuso.

-

Pressão de injeção: Normalmente fica entre 50 – 120 MPa. Produtos mais finos geralmente precisam de pressão mais alta para um enchimento adequado, enquanto itens mais grossos podem usar menos pressão para evitar tensão interna.

-

Velocidade de injeção: Geralmente varia de 50 a 150 mm/seg. Ajuste-os com base na complexidade do item e na aparência que você precisa. Velocidades mais rápidas preenchem melhor moldes complexos, mas velocidades mais lentas fornecem superfícies de alta qualidade.

-

Velocidade do parafuso: Geralmente entre 30 – 100 rpm. Velocidades mais altas aumentam as taxas de produção, mas podem causar superaquecimento e danificar o material.

Corrigindo defeitos comuns

A moldagem por injeção pode resultar em defeitos como enchimento incompleto, marcas de encolhimento e marcas de fluxo. As soluções para estes são:

| Defeito | Causa | Solução |

|---|---|---|

| Preenchimento incompleto | Baixa pressão ou baixa velocidade | Aumente a pressão e a velocidade, altere a temperatura do molde |

| Encolher marcas | Muito encolhendo | Aumente o tempo de espera, aumente o tempo de resfriamento |

| Marcas de fluxo | Velocidade muito rápida | Diminua a velocidade, aumente a temperatura do molde |

Ajustando parâmetros para vários produtos

O design dos produtos 8 também afeta as configurações dos parâmetros. Por exemplo, um produto com paredes planas requer parâmetros diferentes de um produto com paredes irregulares.

Explorar as vantagens do polipropileno (PP), como a sua forte resistência a produtos químicos e o seu baixo preço, provavelmente resulta em soluções acessíveis 9 .

Equilibrando eficiência e qualidade

Definir esses parâmetros corretamente não apenas melhora a qualidade, mas também aumenta a eficiência da produção. Verificações e ajustes regulares resultam em menos desperdício e custos mais baixos.

Compreender os detalhes dos parâmetros de moldagem por injeção ajuda os criadores a equilibrar velocidade e detalhes, levando a uma qualidade de produto realmente boa.

A pressão de injeção mais alta evita tensões internas em paredes espessas.Falso

O aumento da pressão provavelmente leva à tensão interna em itens de paredes espessas.

A velocidade rápida da rosca pode degradar a qualidade da resina na moldagem por injeção.Verdadeiro

Rotações rápidas do parafuso podem resultar em altas temperaturas, danificando a resina.

Conclusão

Entenda os detalhes da moldagem por injeção de PP para melhorar a eficiência e a qualidade. Essas ideias melhoram o design e o ajuste do processo.

-

Obtenha insights sobre como otimizar a preparação de resina PP para uma produção de qualidade.: 1) Certifique-se de ter o equipamento de moldagem adequado · 2) Considere a pré-secagem SOMENTE se estiver usando certas resinas de polipropileno · 3) Use um fundido… ↩

-

Explore técnicas avançadas para aprimorar seu processo de moldagem por injeção.: Este blog apresenta os tipos, propriedades e processos de moldagem por injeção de plásticos de engenharia PP, a seleção de equipamentos, modelagem de produtos e moldes… ↩

-

Descubra designs inovadores de ejetores para remoção perfeita do produto: Para reduzir a força necessária para a ejeção, o design para moldagem por injeção incorpora ângulos de inclinação aumentados e pode introduzir um polimento mais suave no núcleo… ↩

-

Saiba como as propriedades dos materiais determinam os resultados e a eficiência da moldagem.: Valores mais baixos de taxa de fluxo de fusão estão associados a materiais com peso molecular médio mais alto. Um peso molecular mais elevado, por sua vez, proporciona propriedades melhoradas… ↩

-

Explore as propriedades do aço P20 adequadas para moldes de injeção de PP.: O aço para moldes P20 é um aço para ferramentas versátil e de baixa liga, caracterizado por boa tenacidade em níveis moderados de resistência. O aço é comumente usado para plástico… ↩

-

Aprenda como projetar sistemas de resfriamento ideais para moldes.: Certifique-se de que o diâmetro da linha de resfriamento seja grande o suficiente para superar a convecção da temperatura do material plástico no aço circundante. … ↩

-

Descubra vários mecanismos ejetores para uma desmoldagem suave.: Tipos de sistema de ejeção em moldagem por injeção · Ejeção de pinos e lâminas · Mangas ejetoras · Ejetores de válvula · Ejeção de anel stripper · Ejeção de ar · Coisas para… ↩

-

Saiba por que a espessura uniforme da parede é crucial para a redução do estresse.: A espessura adequada da parede reduzirá o risco de defeitos cosméticos em peças plásticas. As paredes em qualquer peça moldada em plástico não devem ter menos que 40 a 60 por cento que… ↩

-

Descubra por que o PP é preferido em vários setores.: Vantagens do uso de moldagem por injeção de PP · O polipropileno está prontamente disponível e é acessível. · É resistente à umidade, fadiga e impacto. · PP tem um… ↩