Vous êtes-vous déjà senti curieux de savoir comment les produits en polypropylène sont créés ? Vraiment !

Le processus de moulage par injection de PP consiste à introduire des granulés de polypropylène dans un fût chauffé, où ils sont fondus et injectés dans une cavité de moule. Le matériau refroidit et se solidifie, formant la forme souhaitée avant d'être éjecté. Ce procédé est apprécié pour son efficacité et sa polyvalence dans la production de pièces complexes.

Ce bref résumé montre les parties simples. Apprendre le moulage par injection PP implique d’explorer des détails intéressants sur les caractéristiques des matériaux, la forme du moule et les situations de traitement. Restez et explorez chaque pièce et découvrez comment améliorer vos pratiques de moulage par injection.

Le moulage par injection PP utilise des granulés de polypropylène.Vrai

Les granulés de polypropylène sont généralement fondus puis injectés dans un moule.

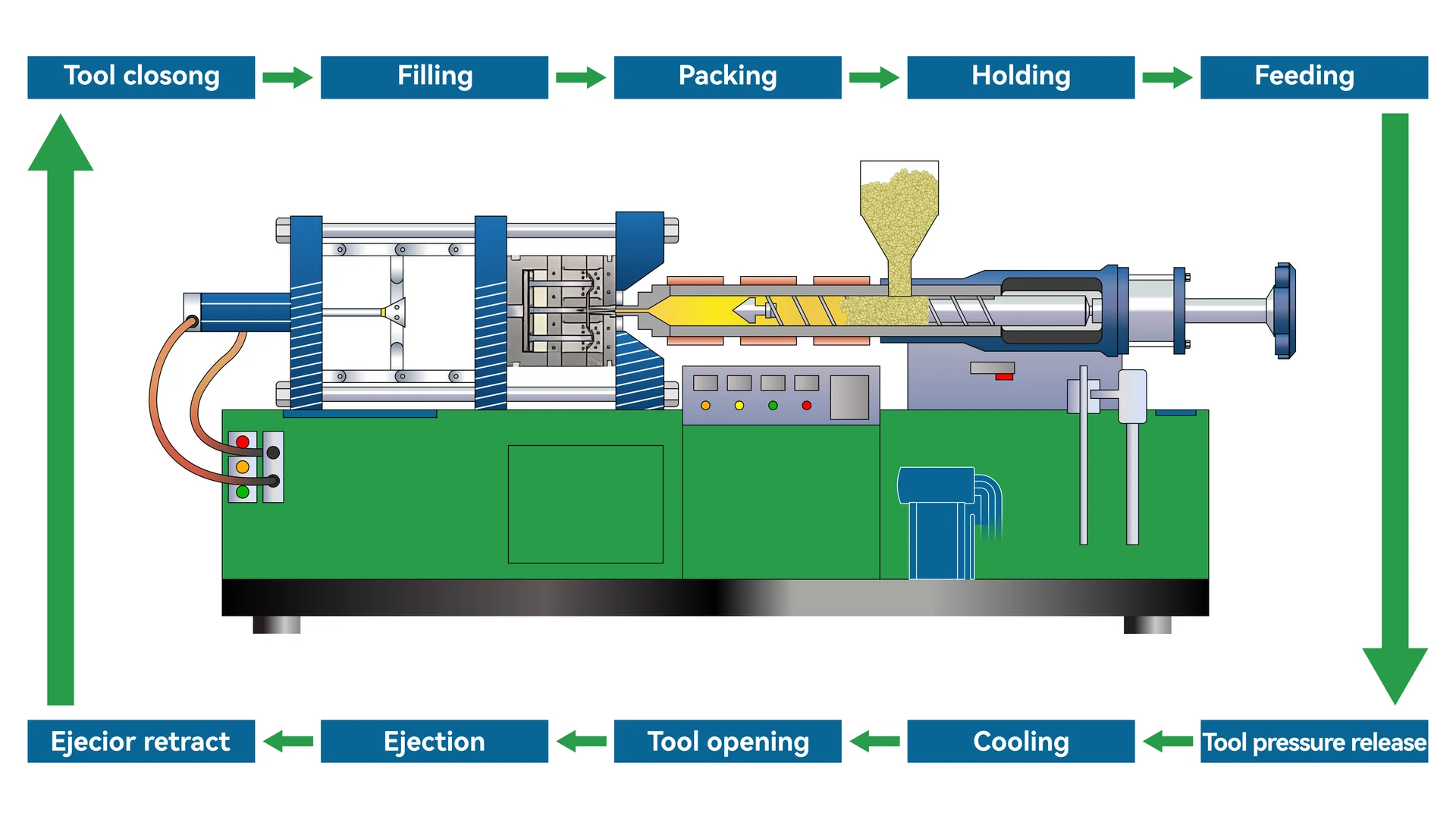

Quelles sont les étapes du moulage par injection PP ?

Découvrez les détails du moulage par injection de polypropylène, une méthode importante dans la production actuelle.

Le moulage par injection du PP comprend plusieurs étapes : préparation du matériau, fusion, injection, refroidissement et éjection. Chaque étape est cruciale pour garantir la qualité et la précision du produit final, depuis la sélection du bon matériau jusqu'à la conception d'un moule efficace.

Préparation du matériel : début du processus

La première étape 1 du moulage par injection de PP consiste à préparer les matériaux. Tout d’abord, sélectionnez la résine polypropylène appropriée en fonction des besoins du produit. La résine choisie doit être propre et exempte de matières indésirables. Il doit également être correctement séché pour éviter les problèmes d’humidité lors du moulage. Habituellement, la résine PP doit être séchée à des températures comprises entre 80 et 100°C pendant 2 à 4 heures, avec des niveaux d'humidité maintenus en dessous de 0,05 %.

Fusion : atteindre la bonne épaisseur

La résine préparée est envoyée dans le cylindre chauffé de la machine de moulage par injection. Ici, des températures comprises entre 160 et 250°C font fondre la résine. Une bonne température de fusion est nécessaire pour garder la résine fluide et éviter qu’elle ne se décompose, ce qui pourrait affaiblir le produit.

Injection : remplir la forme

La résine fondue est injectée dans une cavité de moule spécialement conçue sous haute pression, généralement de 50 à 120 MPa 2 . La vitesse et la pression nécessitent un contrôle minutieux pour garantir un remplissage complet sans créer de défauts tels que des marques d'écoulement ou des lignes de fusion.

Refroidissement : durcissement du produit

Après injection, la matière refroidit et durcit à l’intérieur du moule. Il s'agit d'une phase cruciale car elle définit la forme et la taille finale du produit. Un bon système de refroidissement, souvent doté de canaux d'eau à l'intérieur du moule, permet une répartition uniforme de la température et réduit le retrait et la flexion.

Éjection : retrait du produit

Lors de la dernière étape, le produit refroidi 3 est démoulé. Cela doit être fait avec soin pour éviter tout dommage. Différents types d'éjecteurs sont utilisés en fonction de la forme du produit, tels que des broches ou des plaques d'éjection.

Chaque étape joue un rôle essentiel dans le moulage par injection du PP. Prêter une attention particulière aux détails à chaque étape conduit à des produits de haute qualité. Le choix de matériaux de moulage solides comme l'acier P20 ou 718 et l'ajustement des paramètres d'injection comme la pression et la vitesse sont des choix importants qui affectent à la fois l'apparence et la fonction.

La résine PP nécessite un séchage à 80-100°C pendant 2 à 4 heures.Vrai

Le séchage de la résine bloque les problèmes d’humidité. Cela favorise un moulage de qualité.

La pression d'injection dans le moulage PP est toujours inférieure à 50 MPa.FAUX

La force d'injection varie généralement de 50 à 120 MPa pour le moulage du PP.

Comment les propriétés des matériaux affectent-elles le processus de moulage ?

La saisie des caractéristiques du matériau est essentielle pour obtenir des résultats de moulage réussis.

Les propriétés des matériaux influencent considérablement le processus de moulage en affectant l'écoulement, la résistance à la température et la qualité du produit final. Les propriétés clés incluent la stabilité thermique, la viscosité et la résistance mécanique, qui déterminent l'efficacité du cycle de moulage et l'intégrité structurelle des pièces moulées.

Importance de la stabilité thermique

Dans le processus de moulage 4 , la stabilité thermique est très importante. Cela affecte la façon dont le matériau se comporte lorsqu'il devient chaud. Le polypropylène (PP), par exemple, commence à fondre entre 160 et 170°C. Cette fonctionnalité le rend adapté à de nombreuses utilisations. Sa forte résistance à la chaleur lui permet de rester solide dans les endroits chauds comme les intérieurs de voitures ou les pièces électriques.

Les matériaux qui manquent de stabilité thermique peuvent se décomposer ou brûler une fois moulés. Cela peut entraîner des problèmes tels que des changements de couleur ou des points faibles. Ainsi, le choix de matériaux présentant une résistance thermique suffisante est nécessaire pour garantir la qualité et la longue durée de vie.

Effets de l'épaisseur sur l'écoulement

L'épaisseur ou la viscosité affecte la facilité avec laquelle un matériau glisse dans les moules. Le PP coule bien et aide à remplir des formes de moules complexes sans trop de force. Mais si un matériau est trop épais, il risque de ne pas remplir correctement les petites zones du moule, ce qui entraînera des pièces incomplètes.

D’un autre côté, des matériaux très fins peuvent entraîner des problèmes tels qu’un excès de matériau ou un rétrécissement excessif. Ainsi, l’ajustement de l’épaisseur avec des additifs ou le mélange avec d’autres plastiques peuvent améliorer l’écoulement.

Résistance et durabilité de l'article

La résistance d'un matériau, comme sa capacité à s'étirer ou à se plier, est importante pour l'utilisation du produit final. Par exemple, le PP a une résistance à l’étirement de 20 à 30 MPa et une résistance à la flexion de 25 à 40 MPa. Ces atouts confèrent suffisamment de solidité pour créer des objets durables tels que des biens de consommation ou des pièces automobiles.

De plus, le PP résiste mieux aux chocs que certains autres plastiques comme le polystyrène. Cela rend le PP parfait pour les utilisations nécessitant une résistance élevée et moins de fragilité. Il est également sans danger pour l’emballage alimentaire car il n’est pas toxique.

Résistance chimique et utilisation

Le PP résiste aux produits chimiques comme les acides, les bases et les solvants. Cela augmente ses applications dans des domaines tels que l’emballage alimentaire et les appareils électroménagers. Cette capacité maintient le produit sûr et solide lorsqu'il rencontre différents produits chimiques pendant l'utilisation ou le nettoyage.

Le choix des matériaux en fonction de leur résistance aux produits chimiques est très important dans les industries où les produits sont souvent en contact avec des substances agressives.

Réflexions finales sur les traits matériels

Chaque caractéristique du matériau contribue d’une manière particulière au succès du processus de moulage. En connaissant et en ajustant ces caractéristiques (stabilité thermique, épaisseur, résistance et résistance chimique), les fabricants améliorent probablement la qualité et l'utilité dans différentes utilisations.

Le polypropylène a un point de fusion de 160 à 170°C.Vrai

Le polypropylène fond à haute température, ce qui lui permet de supporter une chaleur intense.

Les matériaux à haute viscosité s'écoulent facilement dans les cavités du moule.FAUX

Le liquide épais résiste au mouvement, il devient donc difficile de remplir les détails du moule.

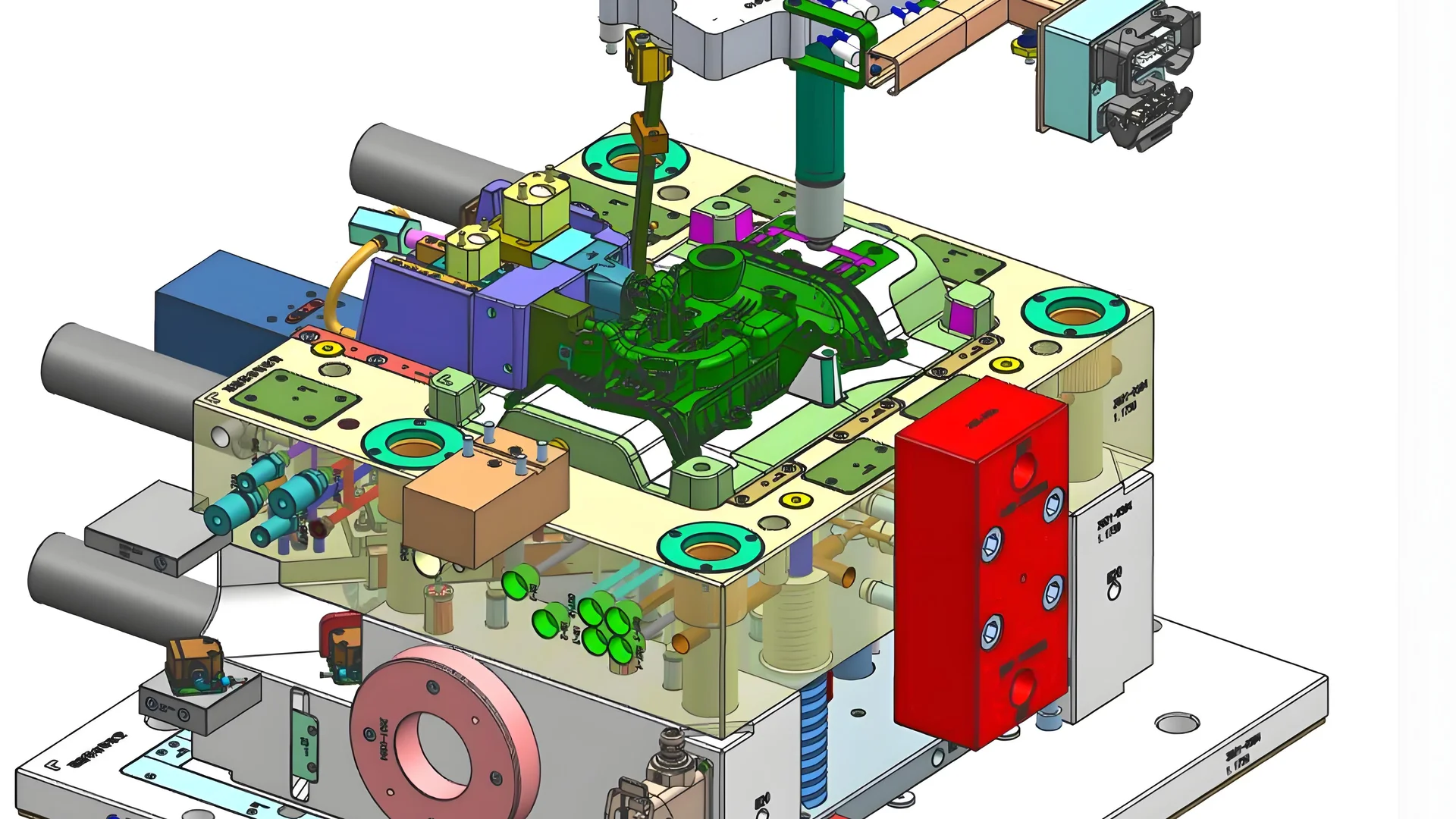

Quel rôle la conception des moules joue-t-elle dans la qualité des produits ?

Curieux de savoir comment la conception des moules affecte la qualité de vos produits ? Découvrons-le !

La conception des moules est cruciale pour déterminer la qualité des produits moulés par injection. Cela influence des aspects tels que la précision dimensionnelle, la finition de surface et l’intégrité structurelle. Une conception appropriée du moule garantit un refroidissement efficace, une éjection en douceur et un minimum de défauts, affectant directement la fiabilité et l'esthétique du produit final.

Importance de la sélection des matériaux de moule

Choisir le bon matériau de moule est crucial pour gérer la pression et la température élevées du processus de moulage par injection. Des matériaux comme l’acier P20 et 718 sont appréciés pour leur dureté, leur solidité et leur résistance à l’usure. Par exemple, l'acier P20 5 offre d'excellentes performances de traitement à moindre coût, ce qui le rend idéal pour le moulage par injection général de PP.

Conception du système de refroidissement

Un bon système de refroidissement est nécessaire pour assurer une température uniforme du moule, ce qui est essentiel pour une qualité constante du produit. Généralement, le refroidissement par eau est utilisé avec des canaux disposés à l'intérieur du moule. La largeur de ces passages varie souvent de 8 à 12 mm, l'espace étant basé sur l'épaisseur et la forme de la paroi du produit, généralement entre 20 et 50 mm.

La conception du système de refroidissement 6 doit garantir que l'entrée et la sortie sont positionnées symétriquement pour garantir un débit d'eau uniforme, optimisant l'effet de refroidissement et réduisant les temps de cycle.

Surface de séparation et mécanisme de libération

La ligne de séparation doit être placée là où elle ne nuit pas à l'apparence ou à la fonction du produit. Le mécanisme de déverrouillage doit être conçu en fonction de la forme et de la structure du produit pour permettre un retrait facile sans dommage ni pliage.

Différentes conceptions d'éjecteurs 7 sont sélectionnées en fonction des besoins, comme des broches d'éjecteur pour des usages généraux ou des éjecteurs à plaque de poussée pour des produits plus gros nécessitant une répartition uniforme de la force.

Système d'alimentation en colle

La sélection d’une méthode d’alimentation en colle a un impact sur la qualité du produit. Les options incluent le collage direct pour un remplissage plus rapide mais des marques plus visibles ou le collage latéral pour des produits plus gros avec moins de marques visibles. Le collage ponctuel de portails est idéal pour les éléments nécessitant une finition de surface de haute qualité.

Impact sur la conception des produits

Une épaisseur de paroi uniforme est cruciale pour éviter des problèmes tels qu'un retrait inégal et des contraintes internes, qui peuvent provoquer des déformations. Pour les produits aux formes délicates, un changement lent de l’épaisseur de la paroi permet de réduire la concentration des contraintes. Généralement, une épaisseur de 1 à 3 mm est suggérée en fonction de l'utilisation.

Améliorer l'apparence et la fonction du produit

Une bonne conception du moule améliore non seulement l’apparence mais également la fonction du produit final. En mettant en place des systèmes de refroidissement et de porte adaptés, les créateurs obtiennent de meilleurs états de surface et une meilleure résistance structurelle, garantissant ainsi que les produits répondent systématiquement aux normes de qualité les plus élevées.

Dans l’ensemble, une conception soignée des moules est essentielle pour améliorer à la fois l’attrait visuel et le fonctionnement des produits moulés par injection, garantissant ainsi la satisfaction des clients et restant compétitif.

La conception du moule affecte la finition de la surface du produit.Vrai

Une création minutieuse de moules apporte des surfaces lisses en réduisant les défauts.

Une épaisseur de paroi uniforme empêche la déformation des produits.Vrai

Une épaisseur de paroi uniforme réduit les problèmes de tension et de contraction.

Comment optimiser les paramètres de moulage par injection ?

Vous souhaitez améliorer votre technique de moulage par injection pour de meilleurs résultats ? Voici comment !

Pour optimiser les paramètres de moulage par injection, concentrez-vous sur le réglage de la pression d’injection, de la vitesse et de la rotation des vis. Chaque paramètre doit être ajusté en fonction de la taille, de la forme et des propriétés du matériau du produit afin de minimiser les défauts et d'améliorer la qualité.

Comprendre les paramètres clés

Les paramètres de moulage par injection sont essentiels pour définir la qualité et la productivité de la création d'articles. Les paramètres importants incluent la pression d’injection, la vitesse et la rotation de la vis.

-

Pression d'injection : elle se situe généralement entre 50 et 120 MPa. Les produits plus fins nécessitent souvent une pression plus élevée pour un remplissage correct, tandis que les articles plus épais peuvent utiliser moins de pression pour éviter le stress à l'intérieur.

-

Vitesse d'injection : varie généralement de 50 à 150 mm/sec. Ajustez-les en fonction de la complexité de l'élément et de l'apparence dont vous avez besoin. Des vitesses plus rapides remplissent mieux les moules complexes, mais des vitesses plus lentes fournissent des surfaces de haute qualité.

-

Vitesse de vis : généralement entre 30 et 100 tr/min. Des vitesses plus élevées augmentent les taux de production mais peuvent provoquer une surchauffe et endommager le matériau.

Correction des défauts courants

Le moulage par injection peut entraîner des défauts tels qu'un remplissage incomplet, des marques de retrait et des marques d'écoulement. Les solutions à ces problèmes sont :

| Défaut | Cause | Solution |

|---|---|---|

| Remplissage incomplet | Basse pression ou faible vitesse | Augmenter la pression et la vitesse, modifier la température du moule |

| Marques de rétrécissement | Trop de rétrécissement | Allonger le temps de maintien, allonger le temps de refroidissement |

| Marques de flux | Vitesse trop rapide | Ralentissez la vitesse, augmentez la température du moule |

Ajustement des paramètres pour divers produits

La conception des produits 8 affecte également les réglages des paramètres. Par exemple, un produit avec des murs égaux nécessite des paramètres différents de ceux avec des murs inégaux.

L'exploitation des avantages du polypropylène (PP), tels que sa forte résistance aux produits chimiques et son faible prix, aboutit probablement à des solutions abordables 9 .

Équilibrer efficacité et qualité

La définition correcte de ces paramètres améliore non seulement la qualité, mais augmente également l’efficacité de la production. Des contrôles et des ajustements réguliers entraînent moins de gaspillage et une réduction des coûts.

Comprendre les détails des paramètres de moulage par injection aide les créateurs à équilibrer vitesse et détail, ce qui conduit à une très bonne qualité de produit.

Une pression d'injection plus élevée évite les contraintes internes dans les parois épaisses.FAUX

Une pression accrue entraîne probablement une tension interne dans les objets à parois épaisses.

Une vitesse de vis rapide peut dégrader la qualité de la résine lors du moulage par injection.Vrai

Les rotations rapides des vis peuvent entraîner des températures élevées, endommageant la résine.

Conclusion

Comprenez les détails du moulage par injection PP pour améliorer l’efficacité et la qualité. Ces idées améliorent la conception et l’ajustement des processus.

-

Obtenez des informations sur l'optimisation de la préparation de la résine PP pour une production de qualité. : 1) Assurez-vous de disposer de l'équipement de moulage approprié · 2) Envisagez le pré-séchage UNIQUEMENT si vous utilisez certaines résines de polypropylène · 3) Utilisez un fondant… ↩

-

Explorez des techniques avancées pour améliorer votre processus de moulage par injection. : Ce blog présente les types, les propriétés et le processus de moulage par injection des plastiques techniques PP, la sélection des équipements, la modélisation des produits et les moules… ↩

-

Découvrez des conceptions d'éjecteurs innovantes pour un retrait fluide du produit. : Pour réduire la force nécessaire à l'éjection, la conception pour le moulage par injection intègre des angles de dépouille accrus et peut introduire un polissage plus doux sur le noyau… ↩

-

Découvrez comment les propriétés des matériaux déterminent les résultats et l'efficacité du moulage. : Des valeurs d'indice de fusion plus faibles sont associées à des matériaux de poids moléculaire moyen plus élevé. Un poids moléculaire plus élevé, à son tour, offre des propriétés améliorées… ↩

-

Explorez les propriétés de l'acier P20 adaptées aux moules à injection PP. : L'acier pour moules P20 est un acier à outils polyvalent et faiblement allié qui se caractérise par une bonne ténacité à des niveaux de résistance modérés. L’acier est couramment utilisé pour le plastique… ↩

-

Découvrez comment concevoir des systèmes de refroidissement optimaux pour les moules. : Assurez-vous que le diamètre de la conduite de refroidissement est suffisamment grand pour surmonter la convection de la température de la matière plastique dans l'acier environnant. … ↩

-

Découvrez différents mécanismes d'éjection pour un démoulage en douceur. : Types de système d'éjection dans le moulage par injection · Éjection de broches et de lames · Manchons d'éjection · Éjecteurs de valve · Éjection d'anneau décapant · Éjection d'air · Choses à… ↩

-

Découvrez pourquoi une épaisseur de paroi uniforme est cruciale pour réduire les contraintes. : Une épaisseur de paroi appropriée réduira le risque de défauts esthétiques dans les pièces en plastique. Les murs de toute pièce moulée en plastique ne doivent pas représenter moins de 40 à 60 pour cent de cette… ↩

-

Découvrez pourquoi le PP est privilégié dans diverses industries. : Avantages de l'utilisation du moulage par injection PP · Le polypropylène est facilement disponible et abordable. · Il résiste à l'humidité, à la fatigue et aux chocs. · PP a un… ↩