¿Alguna vez has sentido curiosidad por saber cómo se crean los productos de polipropileno? ¡Realmente lo he hecho!

El proceso de moldeo por inyección de PP implica introducir bolitas de polipropileno en un barril calentado, donde se funden y se inyectan en una cavidad del molde. El material se enfría y solidifica, adoptando la forma deseada antes de ser expulsado. Este proceso es valorado por su eficiencia y versatilidad en la producción de piezas complejas.

Este breve resumen muestra las partes simples. Aprender el moldeo por inyección de PP implica explorar detalles interesantes de las características del material, la forma del molde y las situaciones de procesamiento. Quédese y explore cada pieza y descubra cómo mejorar sus prácticas de moldeo por inyección.

El moldeo por inyección de PP utiliza gránulos de polipropileno.Verdadero

Los gránulos de polipropileno generalmente se funden y luego se inyectan en un molde.

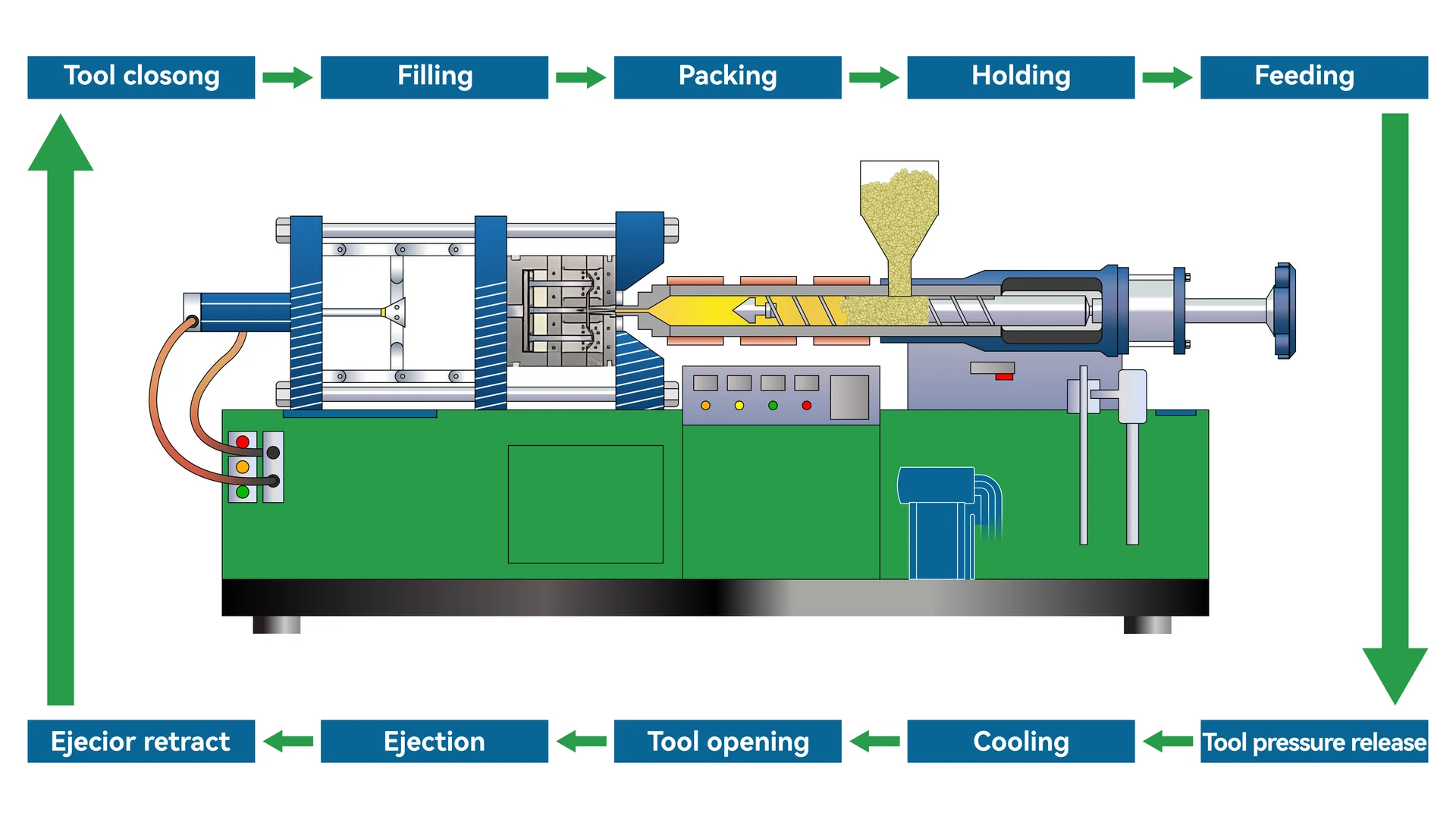

¿Cuáles son las etapas del moldeo por inyección de PP?

Conozca los detalles del moldeo por inyección de polipropileno, un método importante en la producción actual.

El moldeo por inyección de PP consta de varias etapas: preparación del material, fusión, inyección, enfriamiento y expulsión. Cada etapa es crucial para garantizar la calidad y precisión del producto final, desde la selección del material adecuado hasta el diseño de un molde eficiente.

Preparación del material: inicio del proceso

El paso inicial 1 en el moldeo por inyección de PP consiste en preparar los materiales. Primero, seleccione la resina de polipropileno correcta según las necesidades del producto. La resina elegida debe estar limpia y libre de materiales no deseados. También se debe secar adecuadamente para evitar problemas de humedad durante el moldeo. Por lo general, la resina de PP necesita secarse a temperaturas entre 80 y 100 °C durante 2 a 4 horas, con niveles de humedad mantenidos por debajo del 0,05 %.

Fusión: alcanzar el espesor adecuado

La resina preparada entra en el cilindro calentado de la máquina de moldeo por inyección. Aquí, temperaturas entre 160 y 250°C derriten la resina. Es necesaria la temperatura de fusión adecuada para mantener la resina fluida y evitar que se descomponga, lo que podría debilitar el producto.

Inyección: Rellenar la forma

La resina fundida se inyecta en una cavidad de molde especialmente diseñada a alta presión, normalmente entre 50 y 120 MPa 2 . La velocidad y la presión necesitan un control cuidadoso para garantizar un llenado completo sin crear defectos como marcas de flujo o líneas de fusión.

Enfriamiento: endurecimiento del producto

Después de la inyección, el material se enfría y endurece dentro del molde. Esta es una fase crucial ya que define la forma y el tamaño final del producto. Un buen sistema de enfriamiento, a menudo con canales de agua dentro del molde, permite una distribución uniforme de la temperatura y reduce la contracción y la flexión.

Expulsión: extracción del producto

En el último paso se saca del molde el producto enfriado 3 Esto debe hacerse con cuidado para evitar cualquier daño. Se utilizan diferentes tipos de expulsores según la forma del producto, como pasadores o placas expulsoras.

Cada etapa juega un papel vital en el moldeo por inyección de PP. Prestar mucha atención a los detalles en cada paso conduce a productos de alta calidad. Elegir materiales de molde resistentes como el acero P20 o 718 y ajustar las configuraciones de inyección como la presión y la velocidad son opciones importantes que afectan tanto la apariencia como la función.

La resina de PP requiere secarse a 80-100°C durante 2-4 horas.Verdadero

El secado de la resina bloquea los problemas de humedad. Esto apoya el moldeado de calidad.

La presión de inyección en el moldeado de PP siempre está por debajo de 50 MPa.FALSO

La fuerza de inyección suele oscilar entre 50 y 120 MPa para el moldeado de PP.

¿Cómo afectan las propiedades del material al proceso de moldeo?

Captar las características del material es vital para obtener resultados de moldeo exitosos.

Las propiedades del material influyen significativamente en el proceso de moldeo al afectar el flujo, la resistencia a la temperatura y la calidad del producto final. Las propiedades clave incluyen estabilidad térmica, viscosidad y resistencia mecánica, que determinan la eficiencia del ciclo de moldeo y la integridad estructural de las piezas moldeadas.

Importancia de la estabilidad térmica

En el proceso de moldeo 4 , la estabilidad térmica es muy importante. Afecta cómo actúa el material cuando se calienta. El polipropileno (PP), por ejemplo, comienza a fundirse entre 160 y 170 °C. Esta característica lo hace bueno para muchos usos. Su fuerte resistencia al calor lo ayuda a mantenerse fuerte en lugares cálidos como interiores de automóviles o partes eléctricas.

Los materiales que carecen de estabilidad térmica pueden romperse o quemarse cuando se moldean. Esto puede causar problemas como cambios de color o puntos débiles. Por lo tanto, es necesario seleccionar materiales con suficiente resistencia al calor para lograr calidad y una larga vida útil.

Efectos del espesor sobre el flujo

El espesor o la viscosidad afectan la facilidad con la que un material se desliza en los moldes. El PP fluye bien y ayuda a llenar moldes de formas complejas sin demasiada fuerza. Pero si un material es demasiado grueso, es posible que no llene correctamente las áreas pequeñas del molde, lo que provocará piezas incompletas.

Por otro lado, los materiales muy finos pueden causar problemas como material extra o una contracción excesiva. Por lo tanto, ajustar el espesor con aditivos o mezclarlo con otros plásticos puede mejorar el flujo.

Resistencia y durabilidad del artículo

La resistencia de un material, como cuánto puede estirarse o doblarse, es importante para el uso del producto final. Por ejemplo, el PP tiene una resistencia al estiramiento de 20 a 30 MPa y una resistencia a la flexión de 25 a 40 MPa. Estas fortalezas dan suficiente dureza para crear artículos duraderos como bienes de consumo o piezas de automóviles.

Además, el PP resiste mejor los impactos que otros plásticos como el poliestireno. Esto hace que el PP sea perfecto para usos que necesitan alta resistencia y menos fragilidad. También es seguro para envolver alimentos porque no es tóxico.

Resistencia química y uso

El PP resiste productos químicos como ácidos, bases y disolventes. Esto aumenta sus aplicaciones en áreas como envases de alimentos y electrodomésticos. Esta capacidad mantiene el producto seguro y fuerte cuando se encuentra con diferentes químicos durante el uso o la limpieza.

Elegir materiales en función de su resistencia a los productos químicos es muy importante en industrias donde los productos suelen encontrarse con sustancias agresivas.

Reflexiones finales sobre los rasgos materiales

Cada característica del material ayuda de manera especial al éxito del proceso de moldeo. Al conocer y ajustar estos rasgos (estabilidad térmica, grosor, resistencia y resistencia química), los fabricantes probablemente mejoren la calidad y la utilidad en diferentes usos.

El polipropileno tiene un punto de fusión de 160 - 170°C.Verdadero

El polipropileno se funde a alta temperatura, lo que le permite soportar un calor intenso.

Los materiales de alta viscosidad fluyen fácilmente hacia las cavidades del molde.FALSO

El líquido espeso resiste el movimiento, por lo que resulta difícil llenar las piezas del molde.

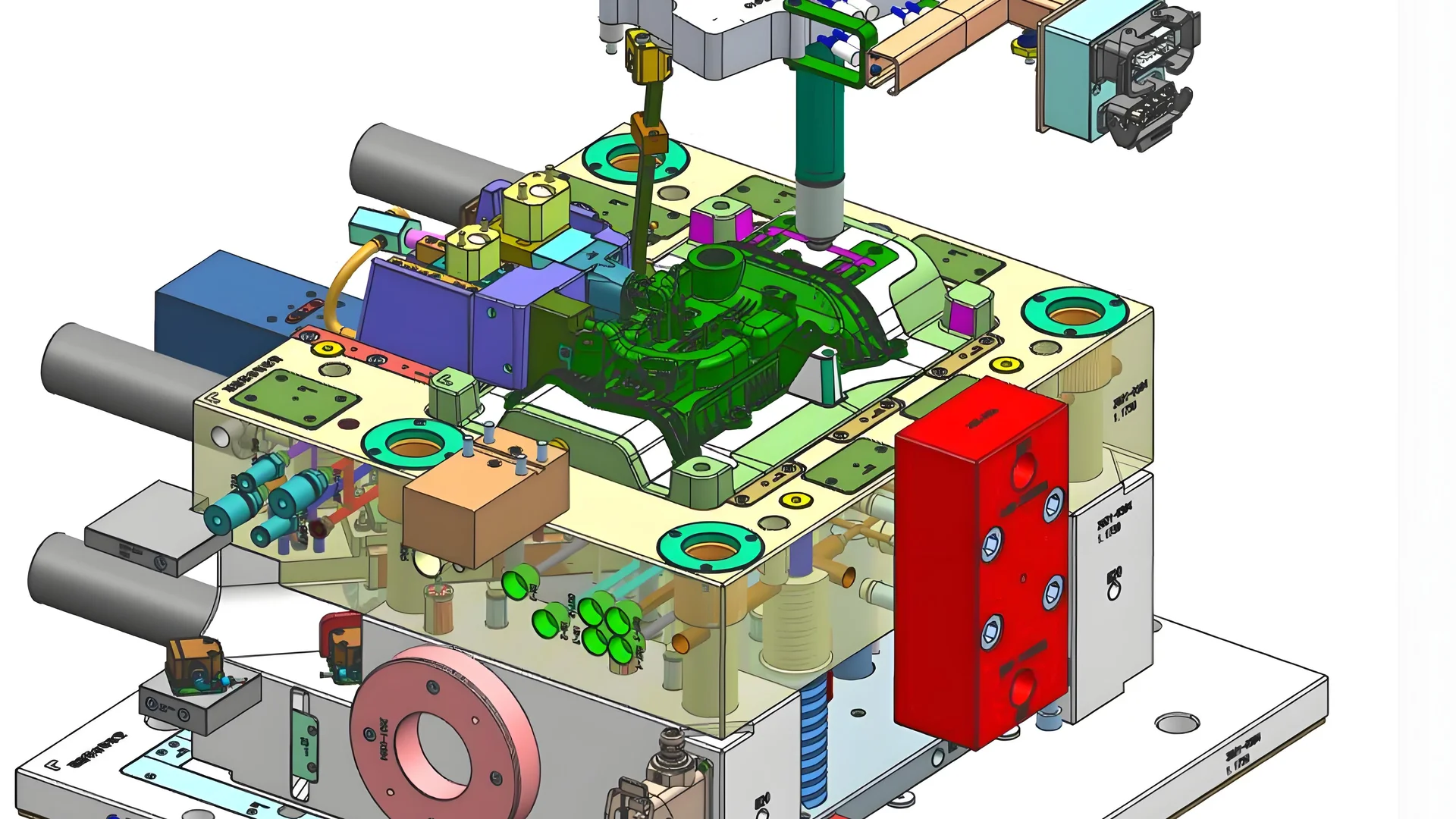

¿Qué papel juega el diseño de moldes en la calidad del producto?

¿Tiene curiosidad por saber cómo el diseño de moldes afecta la calidad de sus productos? ¡Descubrámoslo!

El diseño de moldes es crucial para determinar la calidad de los productos moldeados por inyección. Influye en aspectos como la precisión dimensional, el acabado superficial y la integridad estructural. El diseño adecuado del molde garantiza una refrigeración eficiente, una expulsión suave y defectos mínimos, lo que afecta directamente la confiabilidad y la estética del producto final.

Importancia de la selección del material del molde

Elegir el material de molde correcto es crucial para manejar la alta presión y temperatura en el proceso de moldeo por inyección. Materiales como el acero P20 y 718 son populares por su dureza, resistencia y resistencia al desgaste. Por ejemplo, el acero P20 5 ofrece un excelente rendimiento de procesamiento a un costo menor, lo que lo hace ideal para el moldeo por inyección de PP en general.

Diseño del sistema de refrigeración

Se necesita un buen sistema de enfriamiento para lograr una temperatura uniforme del molde, lo cual es esencial para una calidad constante del producto. Generalmente se utiliza refrigeración por agua con canales dispuestos en el interior del molde. El ancho de estos caminos suele oscilar entre 8 y 12 mm, con un espacio basado en el espesor y la forma de la pared del producto, normalmente entre 20 y 50 mm.

El diseño del sistema de enfriamiento 6 debe asegurar que la entrada y la salida estén posicionadas simétricamente para garantizar un flujo de agua uniforme, optimizando el efecto de enfriamiento y reduciendo los tiempos de ciclo.

Superficie de separación y mecanismo de liberación

La línea de separación debe colocarse donde no dañe la apariencia o función del producto. El mecanismo de liberación debe diseñarse según la forma y estructura del producto para permitir una fácil extracción sin dañarlo ni doblarlo.

diferentes diseños de expulsor 7 según las necesidades, como pasadores expulsores para usos generales o expulsores de placa de empuje para productos más grandes que necesitan una distribución uniforme de la fuerza.

Sistema de alimentación de pegamento

La selección de un método de alimentación de pegamento afecta la calidad del producto. Las opciones incluyen pegado directo para un llenado más rápido pero con marcas más visibles o pegado lateral para productos más grandes con menos marcas visibles. El pegado puntual de puertas es mejor para artículos que necesitan un acabado superficial de alta calidad.

Impacto en el diseño del producto

Incluso el espesor de la pared es crucial para evitar problemas como la contracción desigual y la tensión interna, que pueden causar deformaciones. Para productos con formas complicadas, un cambio lento en el espesor de la pared ayuda a reducir la concentración de tensiones. Normalmente, se sugiere un espesor de 1 a 3 mm según el uso.

Mejorar la apariencia y función del producto

Un buen diseño de molde no sólo mejora la apariencia sino también la función del producto final. Al utilizar los sistemas de refrigeración y puertas correctos, los creadores logran mejores acabados superficiales y resistencia estructural, asegurándose de que los productos cumplan constantemente con los estándares de alta calidad.

En general, un diseño cuidadoso del molde es clave para mejorar tanto el atractivo visual como el funcionamiento de los productos moldeados por inyección, asegurando así la satisfacción del cliente y manteniendo la competitividad.

El diseño del molde afecta el acabado de la superficie del producto.Verdadero

La creación cuidadosa del molde produce superficies lisas al reducir las fallas.

El espesor uniforme de la pared evita que los productos se deformen.Verdadero

El espesor uniforme de la pared disminuye los problemas de tensión y contracción.

¿Cómo se pueden optimizar los parámetros del moldeo por inyección?

¿Quiere mejorar su técnica de moldeo por inyección para obtener mejores resultados? ¡Así es como!

Para optimizar los parámetros de moldeo por inyección, concéntrese en ajustar la presión de inyección, la velocidad y la rotación del tornillo. Cada parámetro debe ajustarse en función del tamaño, la forma y las propiedades del material del producto para minimizar los defectos y mejorar la calidad.

Comprender los parámetros clave

Los parámetros de moldeo por inyección son fundamentales para definir la calidad y la productividad de la creación de artículos. Los parámetros importantes incluyen la presión de inyección, la velocidad y la rotación del tornillo.

-

Presión de inyección: normalmente se sitúa entre 50 y 120 MPa. Los productos más delgados a menudo necesitan una mayor presión para un llenado adecuado, mientras que los artículos más gruesos pueden necesitar menos presión para evitar tensiones en el interior.

-

Velocidad de inyección: normalmente oscila entre 50 y 150 mm/seg. Ajústelos según la complejidad del elemento y la apariencia que necesita. Las velocidades más rápidas llenan mejor moldes complejos, pero las velocidades más lentas proporcionan superficies de alta calidad.

-

Velocidad del tornillo: generalmente entre 30 y 100 rpm. Las velocidades más altas aumentan las tasas de producción, pero pueden provocar sobrecalentamiento y dañar el material.

Reparación de defectos comunes

El moldeo por inyección puede provocar defectos como llenado incompleto, marcas de contracción y marcas de flujo. Las soluciones para estos son:

| Defecto | Causa | Solución |

|---|---|---|

| Llenado incompleto | Baja presión o baja velocidad | Aumentar la presión y la velocidad, cambiar la temperatura del molde. |

| Marcas de contracción | Demasiado encogimiento | Prolongar el tiempo de espera, prolongar el tiempo de enfriamiento |

| Marcas de flujo | velocidad demasiado rápida | Disminuir la velocidad, aumentar la temperatura del molde. |

Ajuste de parámetros para varios productos

El diseño de los productos 8 también afecta la configuración de los parámetros. Por ejemplo, un producto con paredes uniformes requiere parámetros diferentes que uno con paredes irregulares.

Aprovechar las ventajas del polipropileno (PP), como su fuerte resistencia a los productos químicos y su bajo precio, probablemente dé lugar a soluciones asequibles 9 .

Equilibrando eficiencia y calidad

Establecer correctamente estos parámetros no solo mejora la calidad sino que también aumenta la eficiencia de la producción. Las comprobaciones y ajustes periódicos dan como resultado menos desperdicio y menores costos.

Comprender los detalles de los parámetros del moldeo por inyección ayuda a los creadores a equilibrar la velocidad y el detalle, lo que genera una calidad del producto realmente buena.

Una mayor presión de inyección evita la tensión interna en paredes gruesas.FALSO

El aumento de presión probablemente provoque tensión interna en artículos de paredes gruesas.

La velocidad rápida del tornillo puede degradar la calidad de la resina en el moldeo por inyección.Verdadero

Las rotaciones rápidas del tornillo pueden provocar altas temperaturas y dañar la resina.

Conclusión

Comprenda los detalles del moldeo por inyección de PP para mejorar la eficiencia y la calidad. Estas ideas mejoran el diseño y el ajuste del proceso.

-

Obtenga información sobre cómo optimizar la preparación de la resina de PP para una producción de calidad.: 1) Asegúrese de tener el equipo de moldeo adecuado · 2) Considere el secado previo SÓLO si está utilizando ciertas resinas de polipropileno · 3) Utilice una masa fundida... ↩

-

Explore técnicas avanzadas para mejorar su proceso de moldeo por inyección: este blog presenta los tipos, las propiedades y el proceso de moldeo por inyección de los plásticos de ingeniería PP, la selección de equipos, el modelado de productos y el molde... ↩

-

Descubra diseños de eyectores innovadores para una eliminación perfecta del producto.: Para reducir la fuerza necesaria para la expulsión, el diseño para moldeo por inyección incorpora mayores ángulos de inclinación y puede introducir un pulido más suave en el núcleo... ↩

-

Descubra cómo las propiedades de los materiales dictan los resultados y la eficiencia del moldeo. Los valores más bajos de índice de flujo de fusión están asociados con materiales de mayor peso molecular promedio. Un mayor peso molecular, a su vez, proporciona propiedades mejoradas... ↩

-

Explore las propiedades del acero P20 adecuadas para moldes de inyección de PP: El acero para moldes P20 es un acero para herramientas versátil y de baja aleación que se caracteriza por una buena tenacidad a niveles de resistencia moderados. El acero se usa comúnmente para plástico... ↩

-

Aprenda a diseñar sistemas de enfriamiento óptimos para moldes: Asegúrese de que el diámetro de la línea de enfriamiento sea lo suficientemente grande como para superar la convección de la temperatura del material plástico en el acero circundante. … ↩

-

Descubra varios mecanismos eyectores para un desmolde suave.: Tipos de sistema de expulsión en moldeo por inyección · Eyección de pasadores y cuchillas · Manguitos eyectores · Eyectores de válvulas · Eyección de anillo separador · Eyección de aire · Cosas para... ↩

-

Descubra por qué el espesor uniforme de la pared es crucial para reducir la tensión. El espesor de pared adecuado reducirá el riesgo de defectos estéticos en las piezas de plástico. Las paredes de cualquier pieza moldeada de plástico no deben tener menos del 40 al 60 por ciento de... ↩

-

Descubra por qué el PP es preferido en diversas industrias: Ventajas de utilizar el moldeo por inyección de PP · El polipropileno está disponible y es asequible. · Es resistente a la humedad, fatiga e impacto. · El PP tiene un… ↩