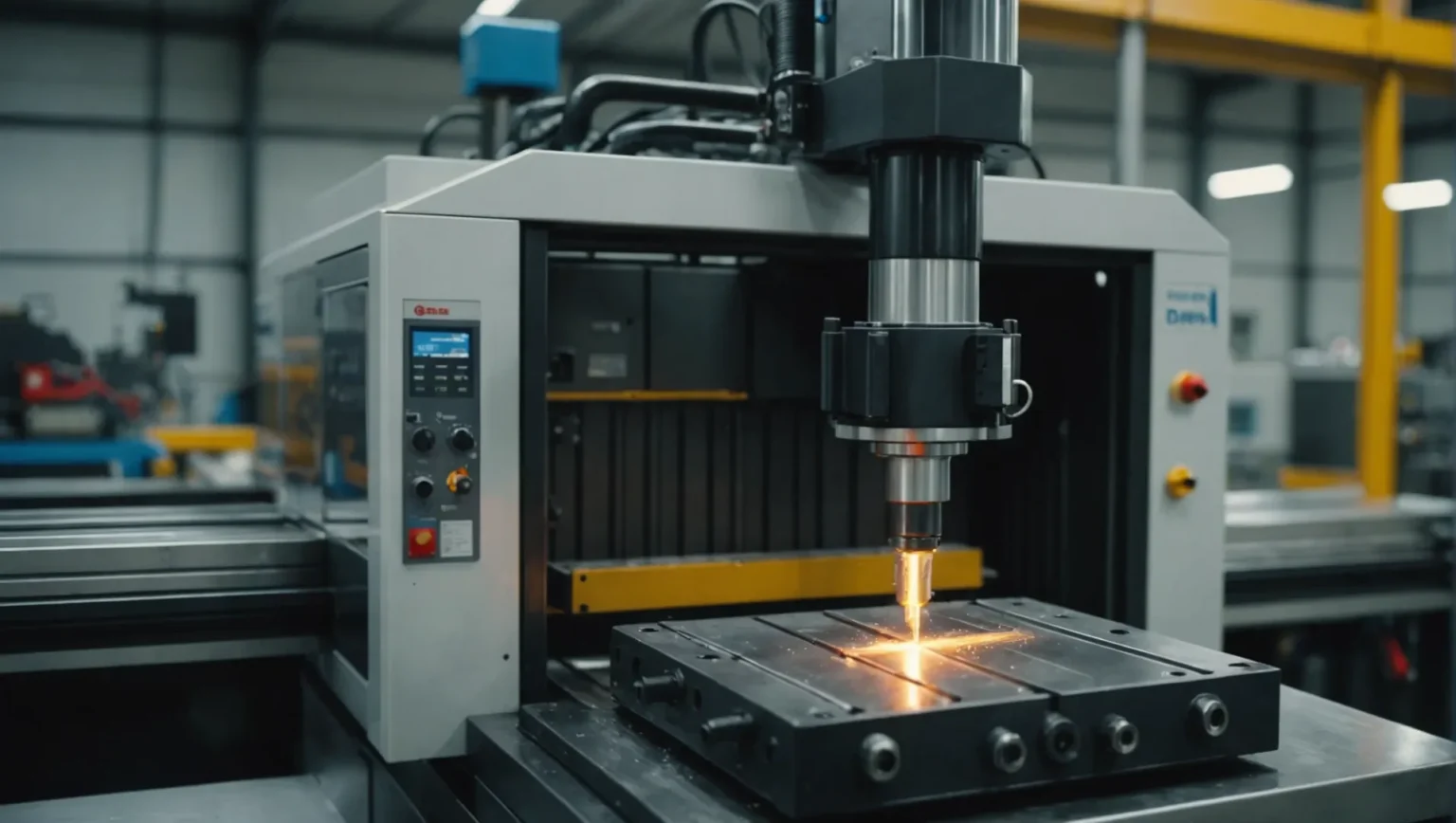

जब मैंने पहली बार इंजेक्शन मोल्डिंग की दुनिया की खोज की, तो मुझे यह देखकर बहुत आश्चर्य हुआ कि यह विधि कच्चे माल को जटिल भागों में कैसे बदल देती है। यह एक जादुई चाल की तरह लगता है जिसके लिए प्रतिभा और सटीकता की आवश्यकता होती है।

इंजेक्शन मोल्डिंग के आवश्यक तत्वों में कच्चे माल की तैयारी, इंजेक्शन प्रक्रिया और पोस्ट-प्रोसेसिंग शामिल हैं। ये चरण तापमान, दबाव और समय को नियंत्रित करके ढाले गए हिस्सों की गुणवत्ता और सटीकता सुनिश्चित करते हैं।

आप पहले ही इन महत्वपूर्ण चरणों की एक झलक देख चुके हैं। अब, प्रत्येक का अधिक बारीकी से अन्वेषण करें। पता लगाएं कि विधि का प्रत्येक अनुभाग तकनीकी विवरणों से कैसे जुड़ता है जो गारंटी देता है कि अंतिम परिणाम सही है।

तैयारी इंजेक्शन मोल्डिंग गुणवत्ता को प्रभावित करती है।सत्य

संपूर्ण योजना सामग्रियों को सावधानीपूर्वक संभालने और उपकरणों को सही ढंग से समायोजित करके दोषरहित वस्तुओं का उत्पादन करती है।

मोल्डिंग से पहले की तैयारी गुणवत्ता को कैसे प्रभावित करती है?

इंजेक्शन मोल्डिंग में उच्च गुणवत्ता वाले और दोषरहित उत्पादों तक पहुंचने के लिए आकार देने से पहले तैयार होना महत्वपूर्ण है। यह एक सुचारू और कुशल उत्पादन प्रक्रिया के लिए आधार तैयार करता है।

मोल्डिंग से पहले की तैयारी गुणवत्ता को प्रभावित करती है, जिससे यह सुनिश्चित होता है कि कच्चे माल का पर्याप्त रूप से उपचार किया गया है और उपकरण सही ढंग से स्थापित किए गए हैं। इसमें प्लास्टिक को विशिष्ट नमी के स्तर तक सुखाना, पहले से गर्म करना, मशीनरी की सफाई करना और उचित रिलीज एजेंटों का चयन करना शामिल है।

कच्चे माल की तैयारी

अच्छी तैयारी सामग्री से शुरू होती है। अंतिम उत्पाद में समस्याओं को कम करने के लिए इन सामग्रियों का उपचार करना महत्वपूर्ण है। एबीएस या पॉलीकार्बोनेट जैसे प्लास्टिक को आकार देने से पहले विशिष्ट नमी स्तर की आवश्यकता होती है। वैक्यूम सुखाने वाले ओवन 1 उपयोग करने से इन प्लास्टिक को आवश्यक मानकों पर सूखने में मदद मिलती है, जैसे पॉली कार्बोनेट के लिए 0.2% से कम। रंग जोड़ने में कुछ एजेंट या रंग योजक शामिल हो सकते हैं।

प्रीहीटिंग इंसर्ट

धातु भागों सहित प्रीहीटिंग की आवश्यकता होती है। इससे धातु और प्लास्टिक के बीच अलग-अलग सिकुड़न के कारण अंदर का तनाव कम हो जाता है। उच्च ताप विस्तार वाली धातुओं को चुनने और उन्हें गर्म करने से तनाव कम करने में मदद मिलती है और आसपास के प्लास्टिक के साथ एक समान संबंध बनता है।

उपकरण तैयारी

इंजेक्शन मशीन के चैम्बर को साफ करना एक महत्वपूर्ण कदम है जिसे छोड़ना नहीं चाहिए। नई मशीनों या बदलती सामग्रियों या उत्पादों को पूरी तरह से साफ करने की आवश्यकता होती है। पुनर्नवीनीकरण सामग्री या कम घनत्व वाली पॉलीथीन का उपयोग संवेदनशील भागों को नुकसान पहुंचाए बिना सफाई में मदद करता है।

रिलीज़ एजेंटों का चयन करना

सही रिलीज़ एजेंट चुनना बहुत मायने रखता है। जिंक स्टीयरेट सामान्य प्लास्टिक के लिए उपयुक्त है, जबकि तरल पैराफिन पॉलियामाइड के साथ बेहतर काम करता है। उत्पाद का रूप और रंग बरकरार रखने के लिए इसे सही मात्रा में लगाना महत्वपूर्ण है।

तालिका: सामान्य प्लास्टिक और उनकी पूर्व-उपचार आवश्यकताएँ

| प्लास्टिक प्रकार | नमी सामग्री की आवश्यकता | उपयुक्त सुखाने की विधि |

|---|---|---|

| पेट | 0.2% से नीचे | वैक्यूम सुखाने वाला ओवन |

| पीए (नायलॉन) | 0.1% से नीचे | गर्म हवा का संचार |

| पीसी (पॉलीकार्बोनेट) | 0.03%-0.05% से नीचे | वैक्यूम सुखाने वाला ओवन |

ये चरण इंजेक्शन मोल्डिंग प्रक्रिया को सुचारू संचालन और गुणवत्ता वाले उत्पादों जैसे रिक्त स्थान या विकृति जैसी सामान्य समस्याओं से मुक्त करने के लिए तैयार करते हैं। इन चरणों को जानने से निर्माताओं को अपना उत्पादन स्थिर और सटीक बनाए रखने में मदद मिलती है।

धातु के आवेषण को पहले से गर्म करने से आंतरिक तनाव कम हो जाता है।सत्य

वार्मअप सिकुड़न के स्तर से मेल खाता है, ढले हुए टुकड़ों में तनाव कम करता है।

जिंक स्टीयरेट सभी प्रकार के प्लास्टिक के लिए आदर्श है।असत्य

सर्वोत्तम परिणामों के लिए विभिन्न प्लास्टिकों को विशेष रिलीज़ एजेंटों की आवश्यकता होती है।

इंजेक्शन प्रक्रिया के दौरान क्या होता है?

इंजेक्शन विधि इंजेक्शन मोल्डिंग का मुख्य भाग है। कच्चा माल अंतिम टुकड़ों में बदल जाता है। अच्छे उत्पादन के लिए हर कदम को जानना जरूरी है।

इंजेक्शन प्रक्रिया के दौरान, प्लास्टिसाइज्ड सामग्री को मोल्ड गुहा में इंजेक्ट किया जाता है, जो चार्जिंग, प्लास्टिसाइजेशन, इंजेक्शन, कूलिंग और डिमोल्डिंग जैसे चरणों से गुजरता है। उच्च गुणवत्ता वाले उत्पाद सुनिश्चित करने के लिए प्रत्येक चरण में तापमान, दबाव और समय के सटीक नियंत्रण की आवश्यकता होती है।

चार्जिंग: सामग्री संतुलन

इस चरण में, मशीन को सुचारू रूप से काम करने के लिए एक विशिष्ट मात्रा में सामग्री की आवश्यकता होती है। बहुत अधिक या बहुत कम उपयोग करने से सिकुड़न या अधूरे आकार जैसी समस्याएं हो सकती हैं। उत्पाद विवरण और मशीन की क्षमता के आधार पर सही मात्रा का चयन करना महत्वपूर्ण है।

प्लास्टिकीकरण: एक समान पिघल का निर्माण

प्लास्टिकीकरण गर्मी और मिश्रण के माध्यम से ठोस बहुलक टुकड़ों को चिकनी पिघल में बदल देता है। यह कदम समरूपता और उत्पाद की गुणवत्ता के लिए महत्वपूर्ण है। पिघल को लगातार बनाए रखने के लिए सिलेंडर की गर्मी, पेंच की गति और बैक प्रेशर जैसी सेटिंग्स को सावधानीपूर्वक प्रबंधित किया जाना चाहिए। उदाहरण के लिए, कुछ प्लास्टिक को उचित पिघलने के लिए एक निश्चित बिंदु से ऊपर तापमान की आवश्यकता होती है।

इंजेक्शन: सांचे को भरना

इस चरण के दौरान पिघला हुआ प्लास्टिक उच्च दबाव पर मोल्ड में प्रवेश करता है। यह फ्लो फिलिंग, होल्डिंग और बैकफ्लो जैसे चरणों में विभाजित होता है। प्रवाह भरने में, सामग्री गति और मोटाई के अनुसार समायोजन करते हुए तेजी से मोल्ड में चली जाती है। दबाव बनाए रखने से यह सुनिश्चित होता है कि मोल्ड पूरी तरह से भर जाए, जो वास्तव में ताकत और घनत्व में मदद करता है।

ठंडा करना: आकार और आकार बनाए रखना

भरने के बाद, मोल्ड को एक विशेष माध्यम से ठंडा किया जाता है, प्लास्टिक को सख्त किया जाता है और इसके अंतिम आकार और विशेषताओं को ठीक किया जाता है। आकार और सामग्री के आधार पर शीतलन समय बदलता रहता है। आकार बनाए रखने और विकृति को रोकने के लिए उचित शीतलन महत्वपूर्ण है।

डिमोल्डिंग: भागों को हटाना

पर्याप्त ठंडा होने पर, भाग एक धक्का देने वाले उपकरण का उपयोग करके सांचे को छोड़ देता है। नुकसान या चिपकने से बचने के लिए यह कदम सावधानी से किया जाना चाहिए। अच्छी तरह से बनाए गए इजेक्टर सिस्टम और रिलीज एजेंट वास्तव में आसानी से हटाने में मदद करते हैं।

ये चरण दिखाते हैं कि इंजेक्शन प्रक्रिया 2 गुणवत्ता और सटीकता में कैसे मदद करता है। गर्मी, बल और समय का प्रभावी ढंग से प्रबंधन करके, कारखाने संभवतः स्थिर और भरोसेमंद भागों का उत्पादन करते हैं। इस जटिल प्रक्रिया के बारे में अपना ज्ञान बढ़ाने के लिए इंजेक्शन मोल्डिंग सेटिंग्स 3 के बारे में और जानें

चार्जिंग चरण सामग्री की मात्रा निर्धारित करता है।सत्य

चार्जिंग चरण उत्कृष्ट प्लास्टिक पिघलने के लिए सामग्री की सही मात्रा की गारंटी देता है।

शीतलन भाग के अंतिम आयामों को प्रभावित करता है।सत्य

ठंडा करने से प्लास्टिक सख्त हो जाता है, जिससे हिस्से का आकार और विशेषताएं तय हो जाती हैं।

इंजेक्शन मोल्डिंग के लिए पोस्ट-प्रोसेसिंग क्यों महत्वपूर्ण है?

इंजेक्शन मोल्डिंग में पोस्ट-प्रोसेसिंग यह गारंटी देती है कि अंतिम उत्पाद गुणवत्ता और प्रदर्शन नियमों को प्राप्त करता है। यह दोषों को दूर करता है और भौतिक विशेषताओं में सुधार करता है।

इंजेक्शन मोल्डिंग के लिए पोस्ट-प्रोसेसिंग महत्वपूर्ण है क्योंकि यह अवशिष्ट तनाव को कम करता है, आयामी स्थिरता में सुधार करता है और सतह खत्म को बढ़ाता है। इन परिणामों को प्राप्त करने के लिए एनीलिंग और मॉइस्चराइजिंग जैसी तकनीकें महत्वपूर्ण हैं।

अवशिष्ट तनाव को कम करने में एनीलिंग की भूमिका

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, सामग्री अक्सर मोल्ड के अंदर असमान पिघलने, सख्त होने, आकार देने और ठंडा होने से निपटती है। इसके अतिरिक्त, धातु के हिस्से या अनुचित अतिरिक्त प्रसंस्करण ढले हुए टुकड़ों के अंदर तनाव ला सकते हैं। इन मुद्दों को संबोधित करने के लिए, एनीलिंग का उपयोग अक्सर बाद में किया जाता है।

एनीलिंग में ढले हुए टुकड़ों को एक निर्धारित समय के लिए गर्म ओवन या तरल में रखना शामिल है। यह प्लास्टिक के अंदर के हिस्सों को आराम करने की अनुमति देता है, जिससे बचा हुआ तनाव कम हो जाता है। आमतौर पर, ओवन का तापमान प्लास्टिक के हिस्सों को सामान्य रूप से उपयोग किए जाने वाले तापमान से 10-20 डिग्री सेल्सियस ऊपर या उनके ताप विरूपण तापमान से 10-20 डिग्री सेल्सियस नीचे सेट किया जाता है। अत्यधिक उच्च तापमान को रोककर विकृति से बचने के लिए देखभाल की आवश्यकता है।

एनीलिंग के लिए आवश्यक समय प्लास्टिक के प्रकार, हीटिंग माध्यम तापमान, आकार और टुकड़ों की मोटाई जैसे कारकों के आधार पर भिन्न होता है। उदाहरण के लिए, मोटे टुकड़ों या बहुत सटीक आवश्यकताओं वाले टुकड़ों को अधिक समय की आवश्यकता हो सकती है।

स्थिर आकार और मजबूती के लिए मॉइस्चराइजिंग

बाद में मॉइस्चराइजिंग महत्वपूर्ण है, खासकर पॉलियामाइड जैसी सामग्री के लिए। ताजे ढाले हुए टुकड़ों को हवा के संपर्क से दूर रखने के लिए गर्म पानी में डुबोया जाता है। यह ऑक्सीकरण को रोकता है और उन्हें नमी को तेजी से अवशोषित करने, उनके आकार की स्थिरता बनाए रखने और उन्हें मजबूत करने में मदद करता है।

आमतौर पर, यह प्रक्रिया 100°C और 120°C के बीच तापमान पर होती है। उच्च तापमान पर मुड़ने वाले प्लास्टिक के लिए, ऊपरी सीमा को प्राथमिकता दी जाती है। मॉइस्चराइजिंग का समय प्लास्टिक के प्रकार, टुकड़े के आकार, दीवार की मोटाई और भागों को अंदर कैसे पैक किया गया है, इस पर निर्भर करता है।

तेजी से पानी सोखने से, ढले हुए टुकड़े सख्त और मजबूत हो जाते हैं। यह उपचार न केवल टुकड़ों को हवा-मुक्त रखता है बल्कि उनकी प्रदर्शन विशेषताओं को भी बढ़ाता है।

सही पोस्ट-प्रोसेसिंग चरणों का महत्व

पोस्ट-प्रोसेसिंग चरणों को कैसे क्रियान्वित किया जाता है, यह इंजेक्शन मोल्डेड वस्तुओं की अंतिम गुणवत्ता को बहुत प्रभावित करता है। खराब एनीलिंग से अवशिष्ट तनाव रह सकता है जो समय के साथ उन्हें कमजोर कर देगा। इसी तरह, अपर्याप्त नमी से आयामी परिवर्तन और ताकत कम हो सकती है।

व्यापक पोस्ट-प्रोसेसिंग योजनाओं को प्रभावी ढंग से लागू करके, निर्माता इन मुद्दों को अच्छी तरह से संबोधित कर सकते हैं। एनीलिंग और मॉइस्चराइजिंग जैसे कदम डिजाइन की जरूरतों को पूरा करते हुए उत्पाद के प्रदर्शन में सुधार करते हैं।

पोस्ट-प्रोसेसिंग सफल इंजेक्शन मोल्डिंग की कुंजी है। सही कदमों का उपयोग करके, निर्माता उत्पाद की ताकत, सटीकता और गुणवत्ता बढ़ाते हैं - जिससे वे ऑटोमोटिव से लेकर इलेक्ट्रॉनिक्स तक के उद्योगों में उपयोगी हो जाते हैं। उन्नत पोस्ट-प्रोसेसिंग तकनीकों के माध्यम से परिणामों में और सुधार का पता लगाने के लिए 4 ।

एनीलिंग से ढले हुए हिस्सों में अवशिष्ट तनाव कम हो जाता है।सत्य

एनीलिंग मैक्रोमोलेक्यूल्स को शांत करता है, बचा हुआ तनाव कम करता है।

पॉलियामाइड भागों के लिए मॉइस्चराइजिंग अनावश्यक है।असत्य

नमी जोड़ने से आकार संतुलित होता है और पॉलियामाइड मजबूत होता है।

तापमान और दबाव इंजेक्शन मोल्डिंग को कैसे प्रभावित करते हैं?

तापमान और दबाव महत्वपूर्ण पहलू हैं जो इंजेक्शन मोल्डिंग की गुणवत्ता और सफलता को सीधे प्रभावित करते हैं। उनके प्रभाव को जानने से संभवतः बेहतर उत्पाद परिणाम प्राप्त होंगे।

इंजेक्शन मोल्डिंग में तापमान और दबाव सामग्री प्रवाह, उत्पाद की गुणवत्ता और दक्षता को प्रभावित करते हैं। उचित नियंत्रण इष्टतम प्लास्टिककरण सुनिश्चित करता है, दोषों को कम करता है और शीतलन दर को प्रभावित करता है।

इंजेक्शन मोल्डिंग में तापमान की भूमिका का उपयोग करना

इंजेक्शन मोल्डिंग में तापमान बहुत महत्वपूर्ण है। यह प्रभावित करता है कि प्लास्टिक कितनी अच्छी तरह चलता है और उसकी अंतिम गुणवत्ता क्या है। दो प्रमुख तापमान माने जाते हैं: सामग्री तापमान और मोल्ड तापमान ।

-

सामग्री का तापमान: मशीन का बैरल इसे नियंत्रित करता है। ताप अधिक होना चाहिए ताकि प्लास्टिक टूटे बिना अच्छी तरह बह सके। उदाहरण के लिए, पॉलीकार्बोनेट 5 को स्थिर रहने के लिए 260°C और 300°C के बीच बैरल तापमान की आवश्यकता होती है।

- उदाहरण: मोबाइल फोन कवर जैसे पतले उत्पाद बनाते समय, एबीएस प्लास्टिक के लिए बैरल का तापमान बढ़ाया जा सकता है ताकि प्लास्टिक को मोल्ड में पूरी तरह से भरने में मदद मिल सके।

-

मोल्ड तापमान: इसे शीतलन प्रणालियों द्वारा प्रबंधित किया जाता है, आमतौर पर पानी के साथ। यह प्रभावित करता है कि पिघल कितनी तेजी से ठंडा होता है, जो सतह की उपस्थिति, काम की गति और सिकुड़न को प्रभावित करता है। यदि मोल्ड का तापमान बढ़ता है, तो यह पॉलियामाइड 6 , जिसके परिणामस्वरूप बेहतर घनत्व और ताकत मिलती है।

इंजेक्शन मोल्डिंग में दबाव की गतिशीलता

पिघली हुई गर्मी और गति को प्रभावित करके ढली हुई वस्तु की गुणवत्ता के लिए दबाव महत्वपूर्ण है। मुख्य दबाव हैं प्लास्टिकाइज़िंग दबाव, इंजेक्शन दबाव और कैविटी दबाव।

-

प्लास्टिकाइजिंग दबाव: इसे बैक प्रेशर के रूप में भी जाना जाता है, यह बैरल के भीतर पिघले हुए मिश्रण को नियंत्रित करता है। अधिक दबाव पिघली हुई गर्मी को बढ़ा सकता है और प्लास्टिक बनाने में मदद कर सकता है लेकिन बहुत अधिक होने पर प्रवाह धीमा हो सकता है।

- उदाहरण: पॉलीइथाइलीन (पीई) जैसी सामग्रियों के लिए, प्लास्टिक के दबाव को बदलने से पिघल की गुणवत्ता बहुत प्रभावित होती है।

-

इंजेक्शन दबाव: मोल्ड स्थान को भरने के लिए महत्वपूर्ण है। अतिप्रवाह या पर्याप्त न भरने जैसी समस्याओं को रोकने के लिए इसे सामग्री के तापमान के साथ संतुलित होना चाहिए।

- उदाहरण: कार के पुर्जों के लिए, आवश्यक सटीकता तक पहुंचने के लिए सही इंजेक्शन दबाव महत्वपूर्ण है।

-

गुहा दबाव: छिद्रों के माध्यम से नुकसान के बाद अंतिम दबाव उत्पाद की गुणवत्ता को प्रभावित करता है। सटीक भागों के लिए नियंत्रण महत्वपूर्ण है।

तापमान और दबाव की परस्पर क्रिया

ये दोनों कारक जुड़ते हैं; एक में बदलाव के लिए दूसरे में बदलाव की आवश्यकता हो सकती है। उदाहरण के लिए, उच्च सामग्री तापमान आवश्यक इंजेक्शन दबाव को कम कर देता है लेकिन क्षति से बचने के लिए इसे बारीकी से देखा जाना चाहिए।

इंजेक्शन मोल्डिंग को बेहतर बनाने, कुछ खामियों के साथ अच्छे उत्पाद सुनिश्चित करने के लिए इन लिंक्स को जानना महत्वपूर्ण है। सर्वोत्तम परिणामों के लिए उत्पादकों को भौतिक गुणों और उत्पाद की जरूरतों के आधार पर इन तत्वों को समायोजित करना चाहिए।

उच्च मोल्ड तापमान पॉलियामाइड में क्रिस्टलीकरण को बढ़ाता है।सत्य

मोल्ड का तापमान बढ़ाने से बेहतर क्रिस्टलीकरण, घनत्व और ताकत को बढ़ावा मिलता है।

प्लास्टिकीकरण का दबाव बढ़ने से पिघलने का तापमान कम हो जाता है।असत्य

बढ़े हुए प्लास्टिक दबाव से पिघले हुए तापमान में वृद्धि होती है, जिससे प्लास्टिककरण में वृद्धि होती है।

निष्कर्ष

इन तत्वों को जानने से आपके इंजेक्शन मोल्डिंग कौशल में सुधार होता है, जिससे उत्पादन में सटीकता और गुणवत्ता आती है। अपनी विनिर्माण प्रक्रियाओं को बेहतर बनाने के लिए इन सीखों के बारे में सोचें।

-

वैक्यूम सुखाने वाले ओवन इष्टतम नमी के स्तर को सुनिश्चित करते हैं, दोषों को रोकते हैं।: प्रक्रिया के समय को काफी कम कर देते हैं... डिजिटल रूप से नियंत्रित वैक्यूम चक्र, जिसमें काम करने वाले कक्ष को थोड़े-थोड़े अंतराल पर हवा दी जाती है, ... ↩

-

इंजेक्शन मोल्डिंग चरणों की समझ बढ़ाने के लिए विस्तृत चरणों का अन्वेषण करें।: इंजेक्शन मोल्डिंग प्रक्रिया चरण · 1. क्लैंपिंग · 2. इंजेक्शन · 3. ड्वेलिंग · 4. कूलिंग · 5. मोल्ड खोलना · 6. इजेक्शन। ↩

-

इंजेक्शन मोल्डिंग गुणवत्ता को अनुकूलित करने के लिए मुख्य मापदंडों को समझें: कई चर के लिए एक मामला बनाया जा सकता है - संतुलन, भरने का समय, इंजेक्शन दबाव, गुहा दबाव - सबसे महत्वपूर्ण। ↩

-

इंजेक्शन मोल्डेड उत्पाद की गुणवत्ता को अनुकूलित करने के तरीकों की खोज करें: इंजेक्शन मोल्डिंग के लिए लोकप्रिय पोस्ट-प्रोसेसिंग विकल्प · मोल्ड-टेक बनावट · पैड प्रिंटिंग · सिल्क स्क्रीनिंग · हीट स्टेक इंसर्ट · अल्ट्रासोनिक वेल्डिंग। ↩

-

जानें कि पॉलीकार्बोनेट के थर्मल गुण इसके प्रसंस्करण को कैसे प्रभावित करते हैं: एक पॉलीकार्बोनेट 140 डिग्री सेल्सियस तक के तापमान में अपनी कठोरता बनाए रख सकता है, जिसका अर्थ है कि पॉलीकार्बोनेट हिस्से बार-बार नसबंदी का सामना कर सकते हैं। ↩

-

पता लगाएं कि मोल्ड तापमान पॉलियामाइड के क्रिस्टलीकरण को कैसे प्रभावित करता है।: पीए 6 इंजेक्शन मोल्डिंग और पीए 66 इंजेक्शन मोल्डिंग के लिए मोल्ड तापमान 55 और 80 डिग्री सेल्सियस के बीच होना चाहिए, जो स्वीकार्य तापमान सीमा है ... ↩