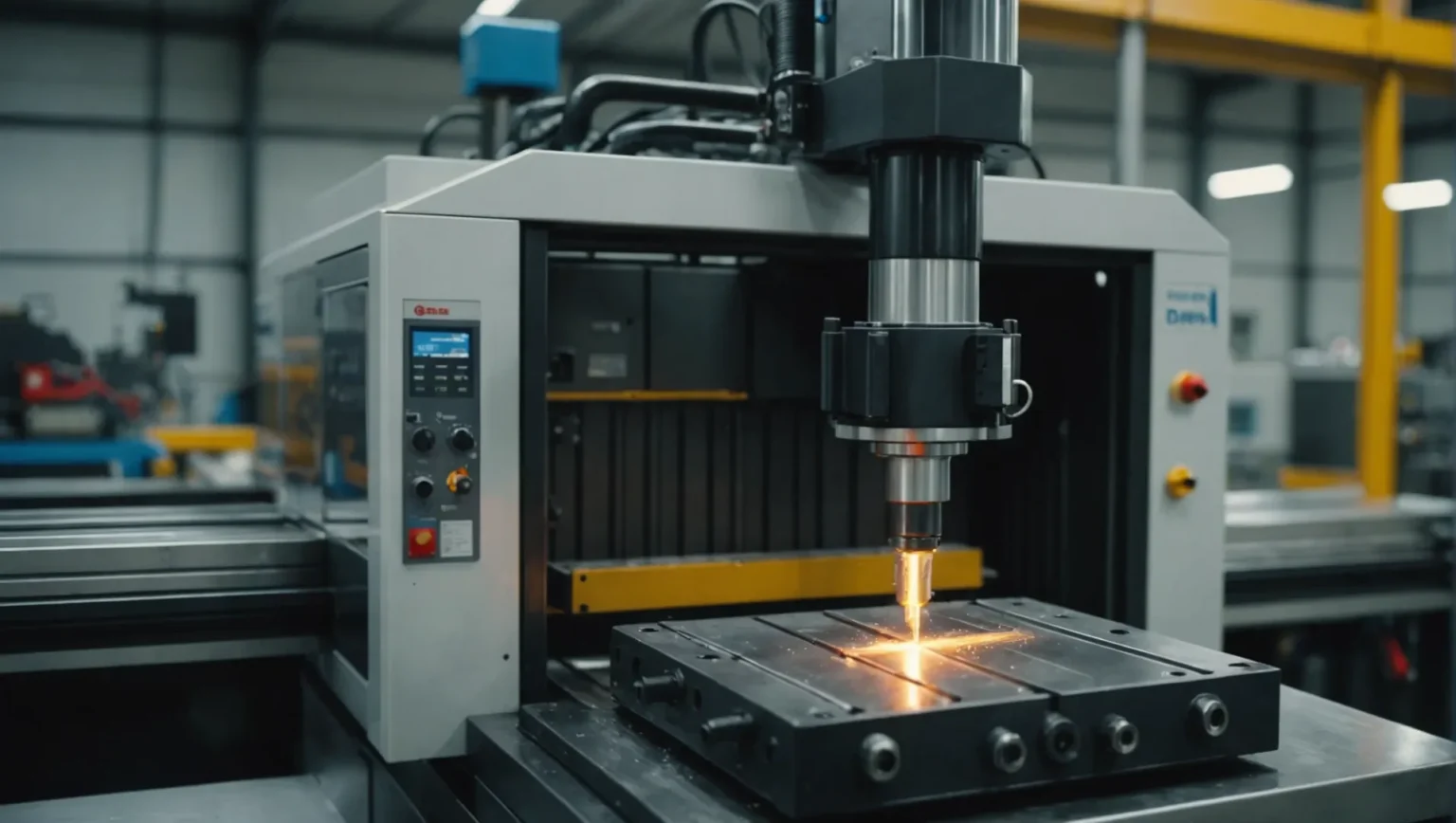

Als ich zum ersten Mal die Welt des Spritzgießens erkundete, war ich sehr überrascht, wie diese Methode Rohmaterialien in komplexe Teile umwandelt. Es fühlt sich an wie ein Zaubertrick, der Talent und Genauigkeit erfordert.

Zu den wesentlichen Elementen des Spritzgießens gehören die Vorbereitung der Rohstoffe, der Spritzvorgang selbst und die Nachbearbeitung. Diese Schritte gewährleisten die Qualität und Präzision der Formteile durch die Kontrolle von Temperatur, Druck und Timing.

Sie haben bereits einen Einblick in diese wichtigen Schritte erhalten. Schauen Sie sich nun jeden einzelnen genauer an. Entdecken Sie, wie jeder Abschnitt der Methode mit technischen Details verknüpft ist, die ein perfektes Endergebnis garantieren.

Die Vorbereitung beeinflusst die Qualität des Spritzgusses.WAHR

Eine gründliche Planung führt durch sorgfältigen Umgang mit Materialien und die richtige Einstellung der Werkzeuge zu einwandfreien Produkten.

Wie wirkt sich die Vorbereitung vor dem Formen auf die Qualität aus?

Um beim Spritzgießen qualitativ hochwertige und einwandfreie Produkte zu erhalten, ist es wichtig, sich vor der Formgebung vorzubereiten. Es schafft die Grundlage für einen reibungslosen und effizienten Produktionsprozess.

Die Vorbereitung vor dem Formen wirkt sich auf die Qualität aus, indem sie sicherstellt, dass die Rohstoffe angemessen behandelt und die Ausrüstung richtig eingerichtet ist. Dazu gehört das Trocknen von Kunststoffen auf einen bestimmten Feuchtigkeitsgehalt, das Vorwärmen von Einsätzen, das Reinigen von Maschinen und die Auswahl geeigneter Trennmittel.

Rohstoffvorbereitung

Eine gute Vorbereitung beginnt bei den Materialien. Die Behandlung dieser Materialien ist entscheidend, um Probleme im Endprodukt zu reduzieren. Kunststoffe wie ABS oder Polycarbonat benötigen vor der Formgebung einen bestimmten Feuchtigkeitsgehalt. Die Verwendung eines Vakuumtrockenofens 1 trägt dazu bei, diese Kunststoffe auf die erforderlichen Standards zu trocknen, beispielsweise unter 0,2 % für Polycarbonat, um Probleme durch Feuchtigkeit zu vermeiden. Beim Hinzufügen von Farbe können bestimmte Mittel oder Farbzusätze erforderlich sein.

Vorwärmeinsätze

Auch Metallteile müssen vorgewärmt werden. Dadurch wird die Spannung im Inneren aufgrund der unterschiedlichen Schrumpfung zwischen Metall und Kunststoff verringert. Das Aufnehmen von Metallen mit hoher Wärmeausdehnung und deren Erwärmung trägt dazu bei, die Spannung zu verringern und zu einer gleichmäßigen Verbindung mit dem umgebenden Kunststoff zu führen.

Vorbereitung der Ausrüstung

Die Reinigung der Kammer der Injektionsmaschine ist ein wichtiger Schritt, den Sie nicht verpassen sollten. Neue Maschinen oder Maschinen mit Material- oder Produktwechsel benötigen eine gründliche Reinigung. Die Verwendung von recycelten Materialien oder Polyethylen niedriger Dichte erleichtert die Reinigung, ohne empfindliche Teile zu beschädigen.

Trennmittel auswählen

Die Wahl des richtigen Trennmittels ist von großer Bedeutung. Zinkstearat eignet sich für allgemeine Kunststoffe, während flüssiges Paraffin besser für Polyamide geeignet ist. Es ist wichtig, die richtige Menge aufzutragen, damit das Aussehen und die Farbe des Produkts erhalten bleiben.

Tabelle: Gängige Kunststoffe und ihr Vorbehandlungsbedarf

| Kunststofftyp | Bedarf an Feuchtigkeitsgehalt | Geeignete Trocknungsmethode |

|---|---|---|

| ABS | Unter 0,2 % | Vakuumtrockenofen |

| PA (Nylon) | Unter 0,1 % | Heißluftzirkulation |

| PC (Polycarbonat) | Unter 0,03 %–0,05 % | Vakuumtrockenofen |

Diese Schritte bereiten den Spritzgussprozess auf einen reibungslosen Betrieb und Qualitätsprodukte vor, die frei von üblichen Problemen wie Hohlräumen oder Verzug sind. Die Kenntnis dieser Schritte hilft Herstellern, ihre Produktion stabil und präzise zu halten.

Durch das Vorwärmen der Metalleinsätze werden innere Spannungen reduziert.WAHR

Durch das Aufwärmen wird das Schrumpfungsniveau angepasst und die Spannung in den geformten Teilen verringert.

Zinkstearat ist ideal für alle Kunststoffarten.FALSCH

Für optimale Ergebnisse benötigen verschiedene Kunststoffe spezielle Trennmittel.

Was passiert beim Injektionsvorgang?

Das Spritzverfahren ist der Hauptbestandteil des Spritzgießens. Rohstoffe verwandeln sich in fertige Stücke. Für eine gute Produktion ist es wichtig, jeden Schritt zu kennen.

Während des Einspritzvorgangs wird plastifiziertes Material in einen Formhohlraum eingespritzt und durchläuft dabei Phasen wie Befüllen, Plastifizieren, Einspritzen, Abkühlen und Entformen. Jede Phase erfordert eine präzise Kontrolle von Temperatur, Druck und Timing, um qualitativ hochwertige Produkte sicherzustellen.

Aufladung: Materialbilanz

In dieser Phase benötigt die Maschine eine bestimmte Materialmenge, um reibungslos arbeiten zu können. Die Verwendung von zu viel oder zu wenig kann zu Problemen wie Schrumpfung oder unvollständigen Formen führen. Es ist wichtig, die richtige Menge basierend auf Produktdetails und Maschinenkapazität auszuwählen.

Plastifizierung: Schaffung einer gleichmäßigen Schmelze

Durch die Plastifizierung werden feste Polymerstücke durch Hitze und Mischen zu einer glatten Schmelze. Dieser Schritt ist wichtig für die Gleichmäßigkeit und Produktqualität. Einstellungen wie Zylinderwärme, Schneckengeschwindigkeit und Gegendruck müssen sorgfältig verwaltet werden, um die Schmelze konstant zu halten. Beispielsweise benötigen einige Kunststoffe Temperaturen über einem bestimmten Punkt, damit sie richtig schmelzen.

Injektion: Füllen der Form

In dieser Phase gelangt der geschmolzene Kunststoff unter hohem Druck in die Form. Es gliedert sich in Schritte wie Fließfüllung, Halten und Rückfluss. Beim Fließfüllen bewegen sich die Materialien schnell in die Form und passen sich dabei Geschwindigkeit und Dicke an. Der Haltedruck stellt sicher, dass sich die Form vollständig füllt, was die Festigkeit und Dichte erheblich steigert.

Kühlung: Form und Größe behalten

Nach dem Befüllen kühlt die Form mit einem speziellen Medium ab, wodurch der Kunststoff aushärtet und seine endgültige Form und Eigenschaften fixiert. Die Abkühlzeit variiert je nach Größe und Material. Die richtige Kühlung ist der Schlüssel zur Formerhaltung und zur Vermeidung von Verformungen.

Entformen: Teile entfernen

Wenn das Teil ausreichend abgekühlt ist, verlässt es die Form mithilfe eines Schiebewerkzeugs. Dieser Schritt muss mit Vorsicht durchgeführt werden, um Schäden oder Anhaften zu vermeiden. Gut verarbeitete Auswerfersysteme und Trennmittel tragen wesentlich zum reibungslosen Entfernen bei.

Diese Schritte zeigen, wie jeder Teil des Injektionsprozesses 2 zur Qualität und Genauigkeit beiträgt. Durch den effektiven Umgang mit Wärme, Kraft und Zeit können Fabriken stabile und vertrauenswürdige Teile produzieren. Erfahren Sie mehr über Spritzgusseinstellungen 3, um Ihr Wissen über diesen komplizierten Prozess zu vertiefen.

Die Ladephase bestimmt die Materialmenge.WAHR

Der Beschickungsschritt garantiert die richtige Materialmenge für ein hervorragendes Kunststoffschmelzen.

Die Kühlung beeinflusst die Endabmessungen des Teils.WAHR

Das Abkühlen härtet den Kunststoff aus und bestimmt so die Größe und Eigenschaften des Teils.

Warum ist die Nachbearbeitung beim Spritzgießen so wichtig?

Die Nachbearbeitung im Spritzguss gewährleistet, dass das letzte Produkt die Qualitäts- und Leistungsanforderungen erfüllt. Es beseitigt Fehler und verbessert die Materialeigenschaften.

Die Nachbearbeitung ist beim Spritzgießen von entscheidender Bedeutung, da sie Eigenspannungen reduziert, die Dimensionsstabilität verbessert und die Oberflächengüte verbessert. Um diese Ergebnisse zu erzielen, sind Techniken wie Tempern und Befeuchten von entscheidender Bedeutung.

Die Rolle des Glühens bei der Reduzierung von Eigenspannungen

Während des Spritzgussprozesses kommt es bei Materialien häufig zu ungleichmäßigem Schmelzen, Aushärten, Formen und Abkühlen innerhalb der Form. Darüber hinaus können Metallteile oder unsachgemäße zusätzliche Verarbeitung zu Spannungen im Inneren der Formteile führen. Um diese Probleme zu lösen, wird anschließend häufig ein Glühen eingesetzt.

Beim Glühen werden die geformten Teile für eine bestimmte Zeit in einen warmen Ofen oder eine Flüssigkeit gelegt. Dadurch können sich Teile im Kunststoff entspannen, wodurch verbleibende Spannungen reduziert werden. Normalerweise wird die Ofentemperatur 10–20 °C über der normalen Temperatur der Kunststoffteile oder 10–20 °C unter ihrer Verformungstemperatur eingestellt. Es ist Vorsicht geboten, um ein Verziehen zu vermeiden, indem übermäßig hohe Temperaturen vermieden werden.

Die zum Glühen benötigte Zeit variiert je nach Faktoren wie der Art des Kunststoffs, der Temperatur des Heizmediums, der Form und der Dicke der Teile. Beispielsweise können dickere Teile oder solche mit sehr präzisen Anforderungen längere Zeiten erfordern.

Feuchtigkeitsspendend für stabile Formen und Kraft

Insbesondere bei Materialien wie Polyamid ist die spätere Befeuchtung wichtig. Frisch geformte Stücke werden in heißes Wasser getaucht, um sie vor Lufteinwirkung zu schützen. Dies verhindert Oxidation und hilft ihnen, Feuchtigkeit schneller aufzunehmen, wodurch ihre Formstabilität erhalten bleibt und sie gestärkt werden.

Typischerweise findet dieser Prozess bei Temperaturen zwischen 100 °C und 120 °C statt. Für Kunststoffe, die sich bei höheren Temperaturen biegen, wird die Obergrenze bevorzugt. Die Befeuchtungszeit hängt von der Art des Kunststoffs, der Form des Teils, der Wandstärke und der Verpackung der Teile ab.

Durch schnelles Einweichen in Wasser werden die geformten Teile zäher und fester. Diese Behandlung hält die Stücke nicht nur luftfrei, sondern verbessert auch ihre Leistungseigenschaften.

Bedeutung der richtigen Nachbearbeitungsschritte

Die Art und Weise, wie Nachbearbeitungsschritte durchgeführt werden, hat großen Einfluss auf die Endqualität der Spritzgussartikel. Schlechtes Glühen kann Restspannungen hinterlassen, die sie mit der Zeit schwächen. Ebenso kann eine unzureichende Befeuchtung zu Dimensionsveränderungen und verminderter Festigkeit führen.

Durch die effektive Umsetzung umfassender Nachbearbeitungspläne können Hersteller diese Probleme gut angehen. Schritte wie Glühen und Befeuchten verbessern die Produktleistung und erfüllen gleichzeitig Designanforderungen.

Die Nachbearbeitung ist der Schlüssel zum erfolgreichen Spritzgießen. Durch die Verwendung der richtigen Schritte können Hersteller die Festigkeit, Genauigkeit und Qualität ihrer Produkte steigern – was sie in Branchen von der Automobilindustrie bis zur Elektronik nützlich macht. Erfahren Sie mehr über Spritzgussdetails und erkunden Sie weitere Ergebnisverbesserungen durch fortschrittliche Nachbearbeitungstechniken 4 .

Durch das Glühen werden Eigenspannungen in Formteilen reduziert.WAHR

Das Tempern beruhigt Makromoleküle und verringert die verbleibende Spannung.

Bei Polyamidteilen ist eine Befeuchtung nicht erforderlich.FALSCH

Durch die Zugabe von Feuchtigkeit wird die Größe ausgeglichen und das Polyamid gestärkt.

Wie wirken sich Temperatur und Druck auf das Spritzgießen aus?

Temperatur und Druck sind wichtige Aspekte, die sich direkt auf die Qualität und den Erfolg des Spritzgießens auswirken. Das Wissen um ihre Wirkung führt wahrscheinlich zu besseren Produktergebnissen.

Temperatur und Druck beim Spritzgießen beeinflussen Materialfluss, Produktqualität und Effizienz. Eine ordnungsgemäße Steuerung gewährleistet eine optimale Plastifizierung, reduziert Fehler und beeinflusst die Abkühlgeschwindigkeiten.

Nutzung der Rolle der Temperatur beim Spritzgießen

Die Temperatur ist beim Spritzgießen sehr wichtig. Es beeinflusst die Beweglichkeit des Kunststoffs und seine Endqualität. Es werden zwei Schlüsseltemperaturen berücksichtigt: Materialtemperatur und Formtemperatur .

-

Materialtemperatur: Der Zylinder der Maschine steuert dies. Die Hitze sollte hoch sein, damit der Kunststoff gut fließt, ohne zu zerfallen. Beispielsweise Polycarbonat 5 eine Zylindertemperatur zwischen 260 °C und 300 °C, um stabil zu bleiben.

- Beispiel: Bei der Herstellung dünner Produkte wie Handyhüllen kann die Zylindertemperatur für ABS-Kunststoffe erhöht werden, damit der Kunststoff die Form vollständig ausfüllt.

-

Formtemperatur: Diese wird durch Kühlsysteme, normalerweise mit Wasser, gesteuert. Es beeinflusst, wie schnell die Schmelze abkühlt, was sich auf das Aussehen der Oberfläche, die Arbeitsgeschwindigkeit und die Schrumpfung auswirkt. Wenn die Formtemperatur steigt, kann dies zur Kristallisierung bestimmter Kunststoffe wie Polyamid 6 , was zu einer besseren Dichte und Festigkeit führt.

Druckdynamik beim Spritzgießen

Der Druck ist wichtig für die Qualität des Formteils, da er die Schmelzwärme und -bewegung beeinflusst. Wichtige Drücke sind Plastifizierdruck, Einspritzdruck und Werkzeuginnendruck.

-

Plastifizierungsdruck: Auch als Gegendruck bekannt, steuert die Mischung der Schmelze im Zylinder. Höherer Druck kann die Schmelzwärme erhöhen und die Plastifizierung unterstützen, kann aber bei zu hohem Druck den Fluss verlangsamen.

- Beispiel: Bei Materialien wie Polyethylen (PE) wirkt sich eine Änderung des Plastifizierungsdrucks stark auf die Schmelzqualität aus.

-

Einspritzdruck: Wichtig zum Füllen des Formraums. Es muss mit der Materialtemperatur im Gleichgewicht sein, um Probleme wie Überlaufen oder unzureichende Füllung zu vermeiden.

- Beispiel: Bei Autoteilen ist der richtige Einspritzdruck entscheidend, um die erforderliche Genauigkeit zu erreichen.

-

Hohlraumdruck: Der Enddruck nach Verlusten durch Öffnungen beeinflusst die Produktqualität. Für präzise Teile ist die Kontrolle von entscheidender Bedeutung.

Wechselwirkung zwischen Temperatur und Druck

Beide Faktoren hängen zusammen; Änderungen in einem Bereich erfordern möglicherweise Anpassungen im anderen. Höhere Materialtemperaturen senken beispielsweise die erforderlichen Einspritzdrücke, müssen jedoch genau beobachtet werden, um Schäden zu vermeiden.

Die Kenntnis dieser Zusammenhänge ist für die Perfektionierung des Spritzgusses von entscheidender Bedeutung und sorgt für gute Produkte mit wenigen Fehlern. Um optimale Ergebnisse zu erzielen, sollten Hersteller diese Elemente entsprechend den Materialeigenschaften und Produktanforderungen anpassen.

Eine höhere Formtemperatur fördert die Kristallisation im Polyamid.WAHR

Eine Erhöhung der Formtemperatur unterstützt eine bessere Kristallisation und erhöht die Dichte und Festigkeit.

Durch den zunehmenden Plastifizierungsdruck sinkt die Temperatur der Schmelze.FALSCH

Ein erhöhter Plastifizierungsdruck erhöht die Schmelzetemperatur und verbessert so die Plastifizierung.

Abschluss

Wenn Sie diese Elemente kennen, verbessern Sie Ihre Spritzgussfähigkeiten und sorgen für Präzision und Qualität in der Produktion. Denken Sie über diese Erkenntnisse nach, um Ihre Fertigungsprozesse zu verbessern.

-

Vakuumtrockenschränke sorgen für optimale Feuchtigkeitswerte und verhindern so Defekte.: Deutlich verkürzte Prozesszeiten … Digital gesteuerte Vakuumzyklen, bei denen der Arbeitsraum in kurzen Zeitabständen belüftet wird, … ↩

-

Entdecken Sie detaillierte Phasen, um das Verständnis der Spritzgussphasen zu verbessern: Die Schritte des Spritzgussprozesses · 1. Spannen · 2. Einspritzen · 3. Verweilen · 4. Abkühlen · 5. Öffnen der Form · 6. Auswerfen. ↩

-

Verstehen Sie die wichtigsten Parameter zur Optimierung der Spritzgussqualität.: Es können mehrere Variablen – Füllbalance, Füllzeit, Einspritzdruck, Forminnendruck – als die wichtigsten angesehen werden. ↩

-

Entdecken Sie Methoden zur Optimierung der Qualität von Spritzgussprodukten.: Beliebte Nachbearbeitungsoptionen für Spritzguss · Mold-Tech-Texturen · Tampondruck · Siebdruck · Heat Stake-Einsätze · Ultraschallschweißen. ↩

-

Erfahren Sie, wie sich die thermischen Eigenschaften von Polycarbonat auf die Verarbeitung auswirken: Ein Polycarbonat kann seine Zähigkeit bei Temperaturen von bis zu 140 °C beibehalten, was bedeutet, dass Polycarbonatteile wiederholter Sterilisation standhalten können. ↩

-

Entdecken Sie, wie die Formtemperatur die Kristallisation von Polyamid beeinflusst: Die Formtemperatur sollte beim PA6-Spritzguss und beim PA66-Spritzguss zwischen 55 und 80 Grad Celsius liegen, was dem akzeptablen Temperaturbereich entspricht … ↩