Lorsque j’ai découvert le monde du moulage par injection, j’ai été très surpris par la façon dont cette méthode transforme les matières premières en pièces complexes. Cela ressemble à un tour de magie qui demande du talent et de la précision.

Les éléments essentiels du moulage par injection comprennent la préparation des matières premières, le processus d'injection lui-même et le post-traitement. Ces étapes garantissent la qualité et la précision des pièces moulées en contrôlant la température, la pression et le timing.

Vous avez déjà eu un aperçu de ces étapes importantes. Maintenant, explorez chacun de plus près. Découvrez comment chaque section de la méthode est liée à des détails techniques qui garantissent la perfection du résultat final.

La préparation affecte la qualité du moulage par injection.Vrai

Une planification minutieuse produit des articles impeccables en manipulant les matériaux avec soin et en ajustant correctement les outils.

- 1. Comment la préparation avant le moulage affecte-t-elle la qualité ?

- 2. Que se passe-t-il pendant le processus d’injection ?

- 3. Pourquoi le post-traitement est-il crucial pour le moulage par injection ?

- 4. Quel est l'impact de la température et de la pression sur le moulage par injection ?

- 5. Conclusion

Comment la préparation avant le moulage affecte-t-elle la qualité ?

Se préparer avant le façonnage est important pour obtenir des produits de haute qualité et impeccables en moulage par injection. Il jette les bases d’un processus de production fluide et efficace.

La préparation avant le moulage a un impact sur la qualité en garantissant que les matières premières sont correctement traitées et que l'équipement est correctement configuré. Cela comprend le séchage des plastiques à des niveaux d'humidité spécifiques, le préchauffage des inserts, le nettoyage des machines et la sélection des agents de démoulage appropriés.

Préparation des matières premières

Une bonne préparation commence par le matériel. Le traitement de ces matériaux est crucial pour réduire les problèmes dans le produit final. Les plastiques comme l'ABS ou le polycarbonate nécessitent des niveaux d'humidité spécifiques avant d'être façonnés. L'utilisation d'une étuve de séchage sous vide 1 permet de sécher ces plastiques selon les normes nécessaires, par exemple en dessous de 0,2 % pour le polycarbonate, afin d'éviter les problèmes d'humidité. L'ajout de couleur peut impliquer certains agents ou additifs de couleur.

Inserts de préchauffage

Y compris les pièces métalliques doivent être préchauffées. Cela réduit le stress à l'intérieur dû au retrait différent entre le métal et le plastique. Choisir des métaux à forte dilatation thermique et les réchauffer permet de réduire les contraintes et d’obtenir une connexion uniforme avec le plastique environnant.

Préparation de l'équipement

Le nettoyage de la chambre de la machine à injection est une étape importante à ne pas manquer. Les machines neuves ou celles qui changent de matériaux ou de produits nécessitent un nettoyage en profondeur. L'utilisation de matériaux recyclés ou de polyéthylène basse densité facilite le nettoyage sans endommager les pièces sensibles.

Sélection des agents de diffusion

Choisir le bon agent de démoulage est très important. Le stéarate de zinc convient aux plastiques généraux, tandis que la paraffine liquide fonctionne mieux avec les polyamides. Il est important d’appliquer la bonne quantité pour conserver l’apparence et la couleur du produit intact.

Tableau : plastiques courants et leurs besoins en matière de prétraitement

| Type de plastique | Besoin en humidité | Méthode de séchage appropriée |

|---|---|---|

| ABS | En dessous de 0,2 % | Four de séchage sous vide |

| PA (nylon) | En dessous de 0,1 % | Circulation d'air chaud |

| PC (polycarbonate) | En dessous de 0,03%-0,05% | Four de séchage sous vide |

Ces étapes préparent le processus de moulage par injection à un fonctionnement fluide et à des produits de qualité exempts de problèmes habituels tels que des vides ou des déformations. Connaître ces étapes aide les fabricants à maintenir leur production stable et précise.

Le préchauffage des inserts métalliques réduit les contraintes internes.Vrai

L'échauffement correspond aux niveaux de retrait, réduisant ainsi la tension dans les pièces moulées.

Le stéarate de zinc est idéal pour tous les types de plastique.FAUX

Divers plastiques nécessitent des agents de démoulage particuliers pour obtenir les meilleurs résultats.

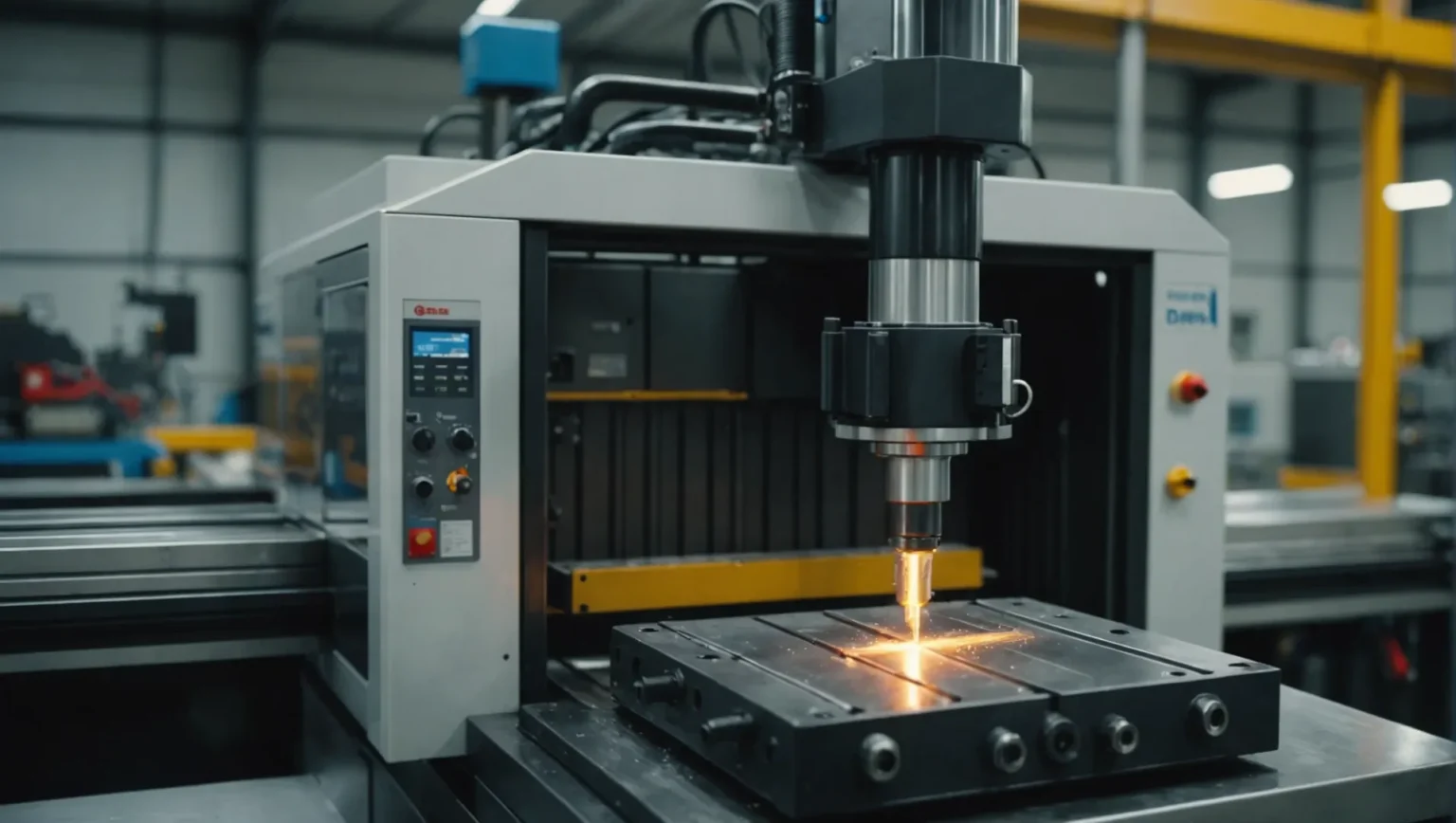

Que se passe-t-il pendant le processus d’injection ?

La méthode d’injection constitue la partie principale du moulage par injection. Les matières premières se transforment en pièces finales. Connaître chaque étape est important pour une bonne production.

Au cours du processus d'injection, le matériau plastifié est injecté dans une cavité de moule et subit des phases telles que le chargement, la plastification, l'injection, le refroidissement et le démoulage. Chaque phase nécessite un contrôle précis de la température, de la pression et du timing pour garantir des produits de haute qualité.

Chargement : Bilan matière

Dans cette phase, la machine a besoin d'une quantité spécifique de matériau pour un travail en douceur. En utiliser trop ou pas assez peut entraîner des problèmes tels qu’un rétrécissement ou des formes incomplètes. Il est important de sélectionner la quantité correcte en fonction des détails du produit et de la capacité de la machine.

Plastification : création d'une fusion uniforme

La plastification transforme les morceaux de polymère solides en une matière fondue lisse grâce à la chaleur et au mélange. Cette étape est importante pour l'uniformité et la qualité du produit. Les paramètres tels que la chaleur du cylindre, la vitesse de la vis et la contre-pression doivent être soigneusement gérés pour maintenir la cohérence de la fonte. Par exemple, certains plastiques nécessitent des températures supérieures à un certain point pour pouvoir fondre correctement.

Injection : Remplissage du moule

Le plastique fondu entre dans le moule sous haute pression pendant cette phase. Il se divise en étapes telles que le remplissage, le maintien et le reflux. Lors du remplissage par flux, les matériaux se déplacent rapidement dans le moule, en s'ajustant en fonction de la vitesse et de l'épaisseur. La pression de maintien garantit que le moule se remplit complètement, ce qui contribue vraiment à la résistance et à la densité.

Refroidissement : conserver la forme et la taille

Après le remplissage, le moule refroidit avec un milieu spécial, durcissant le plastique et fixant sa forme et ses caractéristiques finales. Le temps de refroidissement change en fonction de la taille et du matériau. Un refroidissement adéquat est essentiel pour conserver la forme et éviter la déformation.

Démoulage : retrait de pièces

Une fois suffisamment refroidie, la pièce quitte le moule à l'aide d'un outil de poussée. Cette étape doit être effectuée avec précaution pour éviter tout dommage ou collage. Des systèmes d'éjection et des agents de démoulage bien conçus aident vraiment à un retrait en douceur.

Ces étapes montrent comment chaque partie du processus d'injection 2 contribue à la qualité et à l'exactitude. En gérant efficacement la chaleur, la force et le temps, les usines produisent probablement des pièces stables et fiables. Apprenez-en davantage sur les paramètres de moulage par injection 3 pour approfondir vos connaissances sur ce processus complexe.

La phase de chargement détermine la quantité de matériau.Vrai

L’étape de chargement garantit la bonne quantité de matière pour une excellente fusion du plastique.

Le refroidissement affecte les dimensions finales de la pièce.Vrai

Le refroidissement durcit le plastique, déterminant ainsi la taille et les caractéristiques de la pièce.

Pourquoi le post-traitement est-il crucial pour le moulage par injection ?

Le post-traitement en moulage par injection garantit que le produit final répond aux règles de qualité et de performance. Il élimine les défauts et améliore les caractéristiques du matériau.

Le post-traitement est vital pour le moulage par injection car il réduit les contraintes résiduelles, améliore la stabilité dimensionnelle et améliore la finition de surface. Des techniques telles que le recuit et l’hydratation sont essentielles pour atteindre ces résultats.

Le rôle du recuit dans la réduction des contraintes résiduelles

Au cours du processus de moulage par injection, les matériaux sont souvent confrontés à une fusion, un durcissement, une mise en forme et un refroidissement inégaux à l'intérieur du moule. De plus, les pièces métalliques ou un traitement supplémentaire inapproprié peuvent introduire des contraintes à l'intérieur des pièces moulées. Pour résoudre ces problèmes, le recuit est souvent utilisé par la suite.

Le recuit consiste à placer les pièces moulées dans un four ou un liquide chaud pendant une durée déterminée. Cela permet aux pièces à l’intérieur du plastique de se détendre, réduisant ainsi les contraintes résiduelles. Habituellement, la température du four est réglée de 10 à 20 °C au-dessus de la température d'utilisation normale des pièces en plastique ou de 10 à 20 °C en dessous de leur température de déformation thermique. Des précautions sont nécessaires pour éviter la déformation en évitant des températures trop élevées.

Le temps nécessaire au recuit varie en fonction de facteurs tels que le type de plastique, la température du fluide chauffant, la forme et l'épaisseur des pièces. Par exemple, les pièces plus épaisses ou celles ayant des exigences très précises peuvent nécessiter des temps plus longs.

Hydratant pour des formes et une force stables

L'hydratation est importante par la suite, notamment pour les matières comme le polyamide. Les pièces fraîchement moulées sont immergées dans l’eau chaude pour les tenir à l’abri de l’air. Cela empêche l'oxydation et les aide à absorber l'humidité plus rapidement, en maintenant leur stabilité de forme et en les renforçant.

Généralement, ce processus se produit à des températures comprises entre 100°C et 120°C. Pour les plastiques qui se plient à des températures plus élevées, la limite supérieure est préférable. Le temps d'hydratation dépend du type de plastique, de la forme de la pièce, de l'épaisseur de la paroi et de la manière dont les pièces sont emballées à l'intérieur.

Avec un trempage rapide dans l'eau, les pièces moulées deviennent plus résistantes et plus résistantes. Ce traitement permet non seulement de garder les pièces sans air, mais améliore également leurs caractéristiques de performance.

Importance des bonnes étapes de post-traitement

La manière dont les étapes de post-traitement sont exécutées affecte grandement la qualité finale des articles moulés par injection. Un mauvais recuit peut laisser des contraintes résiduelles qui les affaibliront au fil du temps. De même, une hydratation insuffisante peut entraîner des changements dimensionnels et une résistance réduite.

En mettant en œuvre efficacement des plans de post-traitement complets, les fabricants peuvent bien résoudre ces problèmes. Des étapes telles que le recuit et l’hydratation améliorent les performances du produit tout en répondant aux besoins de conception.

Le post-traitement est la clé du succès du moulage par injection. En suivant les bonnes étapes, les fabricants augmentent la résistance, la précision et la qualité de leurs produits, ce qui les rend utiles dans des secteurs allant de l'automobile à l'électronique. Pour en savoir plus sur les détails du moulage par injection et explorer de nouvelles améliorations des résultats grâce à des techniques de post-traitement avancées 4 .

Le recuit réduit les contraintes résiduelles dans les pièces moulées.Vrai

Le recuit apaise les macromolécules, réduisant ainsi la tension résiduelle.

L'hydratation n'est pas nécessaire pour les pièces en polyamide.FAUX

L'ajout d'humidité équilibre la taille et renforce le polyamide.

Quel est l'impact de la température et de la pression sur le moulage par injection ?

La température et la pression sont des aspects importants qui affectent directement la qualité et le succès du moulage par injection. Connaître leur impact conduit probablement à de meilleurs résultats de produits.

La température et la pression dans le moulage par injection ont un impact sur le flux de matériaux, la qualité du produit et l'efficacité. Un contrôle approprié garantit une plastification optimale, réduit les défauts et influence les vitesses de refroidissement.

Utiliser le rôle de la température dans le moulage par injection

La température est très importante dans le moulage par injection. Cela affecte la façon dont le plastique se déplace et sa qualité finale. Deux températures clés sont prises en compte : la température du matériau et la température du moule .

-

Température du matériau : le barillet de la machine contrôle cela. La chaleur doit être élevée pour que le plastique coule bien sans se décomposer. Par exemple, le polycarbonate 5 a besoin d'une température de fût comprise entre 260°C et 300°C pour rester stable.

- Exemple : lors de la fabrication de produits minces tels que des coques de téléphone portable, la température du corps du plastique ABS peut être augmentée pour aider le plastique à remplir complètement le moule.

-

Température du moule : elle est gérée par des systèmes de refroidissement, généralement avec de l'eau. Cela affecte la vitesse de refroidissement de la matière fondue, ce qui a un impact sur l'apparence de la surface, la vitesse de travail et le retrait. Si la température du moule augmente, cela pourrait aider à cristalliser certains plastiques comme le polyamide 6 , ce qui entraînerait une meilleure densité et résistance.

Dynamique de la pression dans le moulage par injection

La pression est importante pour la qualité de l'article moulé en influençant la chaleur et le mouvement de la fonte. Les principales pressions sont la pression de plastification, la pression d’injection et la pression de cavité.

-

Pression de plastification : également connue sous le nom de contre-pression, contrôle le mélange de la matière fondue dans le baril. Une pression plus élevée peut augmenter la chaleur de fusion et aider à la plastification, mais peut ralentir l'écoulement si elle est trop élevée.

- Exemple : Pour des matériaux comme le polyéthylène (PE), la modification de la pression de plastification affecte grandement la qualité de la matière fondue.

-

Pression d'injection : Importante pour remplir l'espace du moule. Il doit s'équilibrer avec la température du matériau pour éviter des problèmes tels que le débordement ou un remplissage insuffisant.

- Exemple : Pour les pièces automobiles, la bonne pression d'injection est essentielle pour atteindre la précision requise.

-

Pression dans la cavité : La pression finale après les pertes par les ouvertures affecte la qualité du produit. Le contrôle est crucial pour des pièces précises.

Interaction entre température et pression

Ces deux facteurs sont liés ; les changements dans l’un peuvent nécessiter des ajustements dans l’autre. Par exemple, des températures de matériaux plus élevées font chuter les pressions d'injection requises, mais doivent être surveillées de près pour éviter tout dommage.

Connaître ces liens est crucial pour perfectionner le moulage par injection et garantir de bons produits avec peu de défauts. Les producteurs doivent ajuster ces éléments en fonction des caractéristiques des matériaux et des besoins du produit pour obtenir les meilleurs résultats.

Une température de moule plus élevée améliore la cristallisation du polyamide.Vrai

L'augmentation de la température du moule favorise une meilleure cristallisation, augmentant ainsi la densité et la résistance.

L'augmentation de la pression de plastification réduit la température de fusion.FAUX

Une pression de plastification accrue augmente la température de fusion, améliorant ainsi la plastification.

Conclusion

Connaître ces éléments améliore vos compétences en moulage par injection, apportant précision et qualité dans la production. Pensez à ces apprentissages pour améliorer vos processus de fabrication.

-

Les étuves de séchage sous vide garantissent des niveaux d'humidité optimaux, évitant ainsi les défauts. : Des temps de processus considérablement réduits… Des cycles de vide à commande numérique, dans lesquels la chambre de travail est purgée à de courts intervalles,… ↩

-

Explorez les phases détaillées pour améliorer la compréhension des étapes de moulage par injection. : Les étapes du processus de moulage par injection · 1. Serrage · 2. Injection · 3. Séjour · 4. Refroidissement · 5. Ouverture du moule · 6. Éjection. ↩

-

Comprendre les paramètres clés pour optimiser la qualité du moulage par injection. : Il est possible de faire valoir plusieurs variables (équilibre de remplissage, temps de remplissage, pression d'injection, pression de cavité) comme étant les plus importantes. ↩

-

Découvrez les méthodes permettant d'optimiser la qualité des produits moulés par injection. : Options de post-traitement populaires pour le moulage par injection · Textures Mold-Tech · Tampographie · Sérigraphie · Inserts à piquet thermique · Soudage par ultrasons. ↩

-

Découvrez comment les propriétés thermiques du polycarbonate affectent son traitement. : Un polycarbonate peut conserver sa ténacité à des températures allant jusqu'à 140°C, ce qui signifie que les pièces en polycarbonate peuvent résister à des stérilisations répétées. ↩

-

Découvrez comment la température du moule influence la cristallisation du polyamide. : La température du moule doit être comprise entre 55 et 80 degrés Celsius pour le moulage par injection PA6 et le moulage par injection PA66, ce qui est la plage de température acceptable… ↩