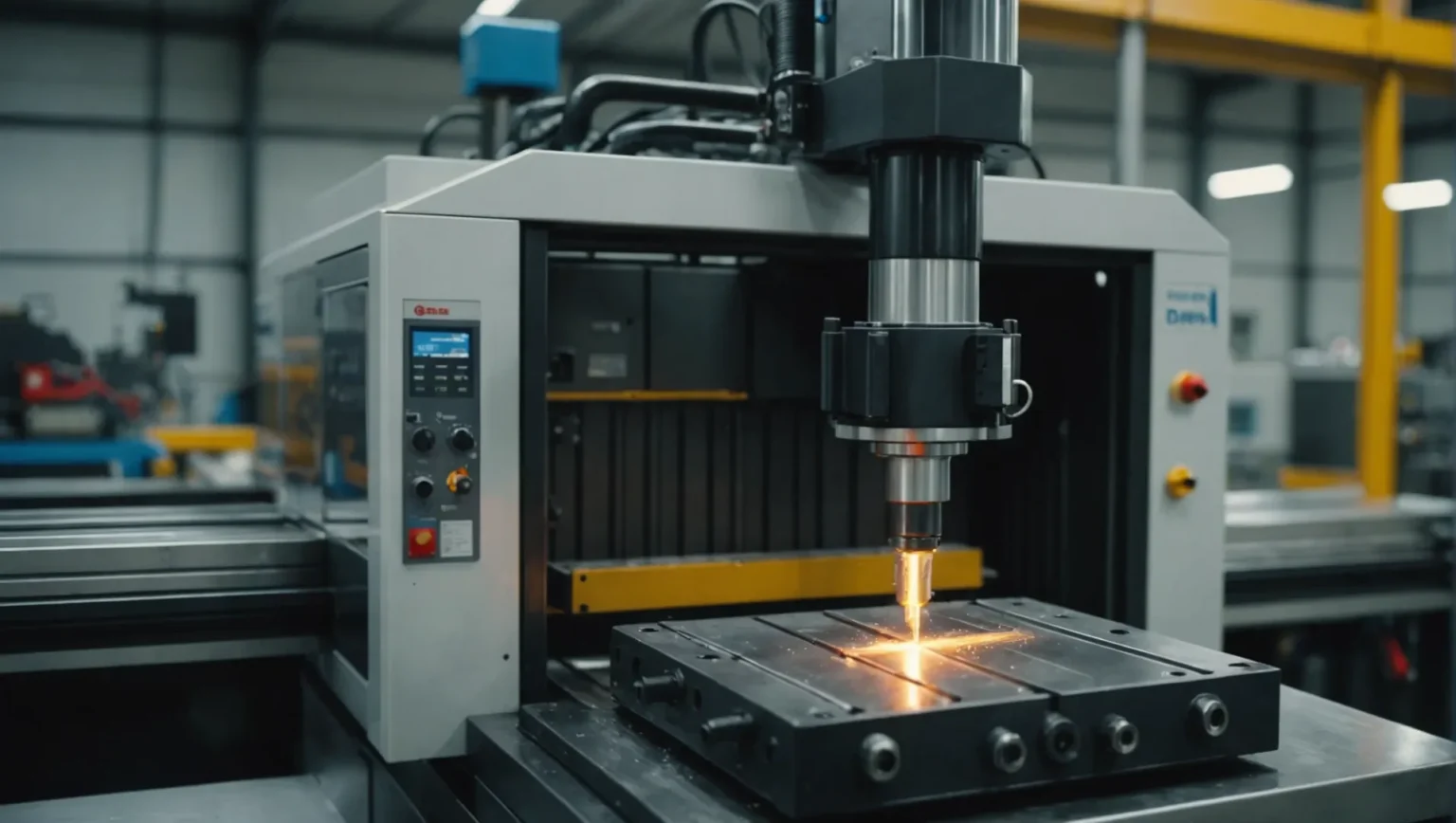

যখন আমি প্রথম ইনজেকশন ছাঁচনির্মাণের জগৎ অন্বেষণ করি, তখন এই পদ্ধতিটি কীভাবে কাঁচামালকে জটিল অংশে রূপান্তরিত করে তা দেখে আমি খুব অবাক হয়েছিলাম। এটি একটি জাদুর কৌশলের মতো মনে হয় যার জন্য প্রতিভা এবং নির্ভুলতার প্রয়োজন।

ইনজেকশন ছাঁচনির্মাণের অপরিহার্য উপাদানগুলির মধ্যে রয়েছে কাঁচামাল প্রস্তুতকরণ, ইনজেকশন প্রক্রিয়া নিজেই এবং প্রক্রিয়াকরণ পরবর্তী। এই পদক্ষেপগুলি তাপমাত্রা, চাপ এবং সময় নিয়ন্ত্রণ করে ছাঁচনির্মাণ অংশগুলির গুণমান এবং নির্ভুলতা নিশ্চিত করে।

এই গুরুত্বপূর্ণ ধাপগুলির এক ঝলক আপনি ইতিমধ্যেই দেখেছেন। এখন, প্রতিটি ধাপ আরও ঘনিষ্ঠভাবে অধ্যয়ন করুন। পদ্ধতির প্রতিটি অংশ কীভাবে প্রযুক্তিগত বিবরণের সাথে সংযুক্ত থাকে তা আবিষ্কার করুন যা চূড়ান্ত ফলাফলটি নিখুঁত হওয়ার নিশ্চয়তা দেয়।

প্রস্তুতি ইনজেকশন ছাঁচনির্মাণের গুণমানকে প্রভাবিত করে।সত্য

পুঙ্খানুপুঙ্খ পরিকল্পনা উপকরণগুলি সাবধানে পরিচালনা করে এবং সরঞ্জামগুলি সঠিকভাবে সমন্বয় করে ত্রুটিহীন জিনিস তৈরি করে।

ছাঁচনির্মাণের আগে প্রস্তুতি কীভাবে গুণমানকে প্রভাবিত করে?

ইনজেকশন ছাঁচনির্মাণে উচ্চমানের এবং ত্রুটিহীন পণ্য পৌঁছানোর জন্য আকার দেওয়ার আগে প্রস্তুতি নেওয়া গুরুত্বপূর্ণ। এটি একটি মসৃণ এবং দক্ষ উৎপাদন প্রক্রিয়ার ভিত্তি স্থাপন করে।

ছাঁচনির্মাণের আগে প্রস্তুতি কাঁচামাল পর্যাপ্ত পরিমাণে শোধন করা হয়েছে এবং সরঞ্জামগুলি সঠিকভাবে স্থাপন করা হয়েছে তা নিশ্চিত করে গুণমানকে প্রভাবিত করে। এর মধ্যে রয়েছে নির্দিষ্ট আর্দ্রতা স্তরে প্লাস্টিক শুকানো, ইনসার্টগুলি প্রিহিটিং করা, যন্ত্রপাতি পরিষ্কার করা এবং উপযুক্ত রিলিজ এজেন্ট নির্বাচন করা।

কাঁচামাল প্রস্তুতি

উপকরণ দিয়ে ভালো প্রস্তুতি শুরু হয়। চূড়ান্ত পণ্যের সমস্যা কমাতে এই উপকরণগুলিকে প্রক্রিয়াজাত করা অত্যন্ত গুরুত্বপূর্ণ। ABS বা পলিকার্বোনেটের মতো প্লাস্টিকগুলিকে আকার দেওয়ার আগে নির্দিষ্ট আর্দ্রতার মাত্রা প্রয়োজন। ভ্যাকুয়াম শুকানোর ওভেন 1 এই প্লাস্টিকগুলিকে প্রয়োজনীয় মানদণ্ডে শুকানো যায়, যেমন পলিকার্বোনেটের জন্য 0.2% এর নিচে, যাতে আর্দ্রতার সমস্যা এড়ানো যায়। রঙ যোগ করার ক্ষেত্রে কিছু নির্দিষ্ট এজেন্ট বা রঙের সংযোজন জড়িত থাকতে পারে।

প্রিহিটিং ইনসার্ট

ধাতব অংশগুলি অন্তর্ভুক্ত করার জন্য প্রিহিটিং প্রয়োজন। ধাতু এবং প্লাস্টিকের মধ্যে বিভিন্ন সংকোচনের কারণে এটি ভিতরের চাপ কমায়। উচ্চ তাপ প্রসারণ সহ ধাতুগুলি বাছাই করে উষ্ণ করা চাপ কমাতে সাহায্য করে এবং চারপাশের প্লাস্টিকের সাথে একটি অভিন্ন সংযোগ তৈরি করে।

সরঞ্জাম প্রস্তুতি

ইনজেকশন মেশিনের চেম্বার পরিষ্কার করা একটি গুরুত্বপূর্ণ পদক্ষেপ যা মিস করা উচিত নয়। নতুন মেশিন বা পরিবর্তনশীল উপকরণ বা পণ্যগুলিকে পুঙ্খানুপুঙ্খভাবে পরিষ্কার করা প্রয়োজন। পুনর্ব্যবহৃত উপকরণ বা কম ঘনত্বের পলিথিন ব্যবহার সংবেদনশীল অংশগুলিকে ক্ষতি না করে পরিষ্কার করতে সাহায্য করে।

রিলিজ এজেন্ট নির্বাচন করা

সঠিক রিলিজ এজেন্ট নির্বাচন করা অনেক গুরুত্বপূর্ণ। জিঙ্ক স্টিয়ারেট সাধারণ প্লাস্টিকের জন্য উপযুক্ত, অন্যদিকে তরল প্যারাফিন পলিমাইডের সাথে আরও ভালো কাজ করে। পণ্যের চেহারা এবং রঙ অক্ষত রাখার জন্য সঠিক পরিমাণে প্রয়োগ করা গুরুত্বপূর্ণ।

সারণী: সাধারণ প্লাস্টিক এবং তাদের প্রাক-চিকিৎসার প্রয়োজনীয়তা

| প্লাস্টিক প্রকার | আর্দ্রতার পরিমাণের প্রয়োজনীয়তা | উপযুক্ত শুকানোর পদ্ধতি |

|---|---|---|

| ABS | ০.২% এর নিচে | ভ্যাকুয়াম শুকানোর ওভেন |

| পিএ (নাইলন) | ০.১% এর নিচে | গরম বাতাসের সঞ্চালন |

| পিসি (পলিকার্বোনেট) | ০.০৩%-০.০৫% এর নিচে | ভ্যাকুয়াম শুকানোর ওভেন |

এই পদক্ষেপগুলি ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটিকে মসৃণভাবে পরিচালনার জন্য এবং শূন্যস্থান বা ঝাঁকুনির মতো স্বাভাবিক সমস্যা থেকে মুক্ত মানের পণ্যের জন্য প্রস্তুত করে। এই পদক্ষেপগুলি জানা নির্মাতাদের তাদের উৎপাদন স্থিতিশীল এবং সুনির্দিষ্ট রাখতে সহায়তা করে।

ধাতব সন্নিবেশগুলিকে প্রিহিটিং করলে অভ্যন্তরীণ চাপ কমে।সত্য

উষ্ণায়ন সংকোচনের মাত্রার সাথে মেলে, ছাঁচে তৈরি টুকরোগুলিতে টান কমায়।

জিঙ্ক স্টিয়ারেট সকল ধরণের প্লাস্টিকের জন্য আদর্শ।মিথ্যা

বিভিন্ন প্লাস্টিকের সর্বোত্তম ফলাফলের জন্য বিশেষ রিলিজ এজেন্টের প্রয়োজন হয়।

ইনজেকশন প্রক্রিয়ার সময় কী ঘটে?

ইনজেকশন পদ্ধতি হল ইনজেকশন ছাঁচনির্মাণের প্রধান অংশ। কাঁচামাল চূড়ান্ত টুকরোতে পরিবর্তিত হয়। ভালো উৎপাদনের জন্য প্রতিটি ধাপ জানা গুরুত্বপূর্ণ।

ইনজেকশন প্রক্রিয়া চলাকালীন, প্লাস্টিকাইজড উপাদানগুলিকে ছাঁচের গহ্বরে ইনজেক্ট করা হয়, চার্জিং, প্লাস্টিকাইজেশন, ইনজেকশন, কুলিং এবং ডেমোল্ডিংয়ের মতো পর্যায়গুলির মধ্য দিয়ে। উচ্চ-মানের পণ্য নিশ্চিত করার জন্য প্রতিটি পর্যায়ে তাপমাত্রা, চাপ এবং সময়ের সুনির্দিষ্ট নিয়ন্ত্রণ প্রয়োজন।

চার্জিং: উপাদান ভারসাম্য

এই পর্যায়ে, মেশিনটির মসৃণভাবে কাজ করার জন্য একটি নির্দিষ্ট পরিমাণ উপাদানের প্রয়োজন হয়। খুব বেশি বা খুব কম ব্যবহার করলে সংকোচন বা অসম্পূর্ণ আকারের মতো সমস্যা হতে পারে। পণ্যের বিবরণ এবং মেশিনের ক্ষমতার উপর ভিত্তি করে সঠিক পরিমাণ নির্বাচন করা গুরুত্বপূর্ণ।

প্লাস্টিকাইজেশন: একটি অভিন্ন গলন তৈরি করা

প্লাস্টিকাইজেশনের মাধ্যমে কঠিন পলিমারের টুকরোগুলিকে তাপ এবং মিশ্রণের মাধ্যমে মসৃণভাবে গলে যায়। এই ধাপটি পণ্যের সমতা এবং মানের জন্য গুরুত্বপূর্ণ। সিলিন্ডারের উষ্ণতা, স্ক্রু গতি এবং পিছনের চাপের মতো সেটিংস সাবধানতার সাথে পরিচালনা করতে হবে যাতে গলন সামঞ্জস্যপূর্ণ থাকে। উদাহরণস্বরূপ, কিছু প্লাস্টিকের সঠিক গলে যাওয়ার জন্য একটি নির্দিষ্ট বিন্দুর উপরে তাপমাত্রা প্রয়োজন।

ইনজেকশন: ছাঁচ ভর্তি করা

এই পর্যায়ে গলিত প্লাস্টিক উচ্চ চাপে ছাঁচে প্রবেশ করে। এটি প্রবাহ পূরণ, ধরে রাখা এবং ব্যাকফ্লো এর মতো ধাপে বিভক্ত। প্রবাহ পূরণে, গতি এবং বেধের সাথে সামঞ্জস্য রেখে উপকরণগুলি দ্রুত ছাঁচে চলে যায়। ধরে রাখার চাপ নিশ্চিত করে যে ছাঁচটি সম্পূর্ণরূপে পূর্ণ হয়, যা সত্যিই শক্তি এবং ঘনত্ব বৃদ্ধিতে সহায়তা করে।

শীতলকরণ: আকৃতি এবং আকার বজায় রাখা

ভর্তি করার পর, ছাঁচটি একটি বিশেষ মাধ্যমের সাহায্যে ঠান্ডা হয়, প্লাস্টিককে শক্ত করে এবং এর চূড়ান্ত আকৃতি এবং বৈশিষ্ট্যগুলি ঠিক করে। আকার এবং উপাদানের উপর নির্ভর করে ঠান্ডা করার সময় পরিবর্তিত হয়। আকৃতি বজায় রাখা এবং বিকৃতি রোধ করার জন্য সঠিক ঠান্ডাকরণ গুরুত্বপূর্ণ।

ভাঙা: যন্ত্রাংশ অপসারণ

পর্যাপ্ত ঠান্ডা হয়ে গেলে, অংশটি একটি পুশিং টুল ব্যবহার করে ছাঁচ থেকে বেরিয়ে আসে। ক্ষতি বা আটকে যাওয়া এড়াতে এই পদক্ষেপটি অবশ্যই সাবধানতার সাথে করা উচিত। সুনির্মিত ইজেক্টর সিস্টেম এবং রিলিজ এজেন্টগুলি সত্যিই মসৃণ অপসারণে সহায়তা করে।

ইনজেকশন প্রক্রিয়া 2 এর প্রতিটি অংশ কীভাবে ইনজেকশন ছাঁচনির্মাণ সেটিংস 3 সম্পর্কে আরও জানুন ।

চার্জিং ফেজ উপাদানের পরিমাণ নির্ধারণ করে।সত্য

চার্জিং ধাপটি চমৎকার প্লাস্টিক গলানোর জন্য সঠিক পরিমাণে উপাদানের নিশ্চয়তা দেয়।

শীতলতা অংশের চূড়ান্ত মাত্রাকে প্রভাবিত করে।সত্য

ঠান্ডা করলে প্লাস্টিক শক্ত হয়ে যায়, যা অংশের আকার এবং বৈশিষ্ট্য নির্ধারণ করে।

ইনজেকশন ছাঁচনির্মাণের জন্য পোস্ট-প্রসেসিং কেন গুরুত্বপূর্ণ?

ইনজেকশন ছাঁচনির্মাণে প্রক্রিয়াকরণের পরে, শেষ পণ্যটি গুণমান এবং কর্মক্ষমতার নিয়মগুলি অর্জন করে তা নিশ্চিত করে। এটি ত্রুটিগুলি দূর করে এবং উপাদানের বৈশিষ্ট্যগুলিকে উন্নত করে।

ইনজেকশন ছাঁচনির্মাণের জন্য পোস্ট-প্রসেসিং অত্যন্ত গুরুত্বপূর্ণ কারণ এটি অবশিষ্ট চাপ কমায়, মাত্রিক স্থিতিশীলতা উন্নত করে এবং পৃষ্ঠের ফিনিশ উন্নত করে। এই ফলাফল অর্জনের জন্য অ্যানিলিং এবং ময়েশ্চারাইজিংয়ের মতো কৌশলগুলি অত্যন্ত গুরুত্বপূর্ণ।

অবশিষ্ট চাপ কমাতে অ্যানিলিং এর ভূমিকা

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার সময়, উপকরণগুলি প্রায়শই ছাঁচের ভিতরে অসম গলে যাওয়া, শক্ত হয়ে যাওয়া, আকৃতি দেওয়া এবং ঠান্ডা হওয়ার সমস্যায় পড়ে। উপরন্তু, ধাতব অংশ বা অনুপযুক্ত অতিরিক্ত প্রক্রিয়াকরণ ছাঁচনির্মাণ করা অংশগুলির ভিতরে চাপ সৃষ্টি করতে পারে। এই সমস্যাগুলি সমাধানের জন্য, পরে প্রায়শই অ্যানিলিং ব্যবহার করা হয়।

অ্যানিলিংয়ের মাধ্যমে ছাঁচে তৈরি টুকরোগুলো একটি উষ্ণ ওভেন বা তরলে নির্দিষ্ট সময়ের জন্য রাখা হয়। এর ফলে প্লাস্টিকের ভেতরের অংশগুলো শিথিল হতে পারে, ফলে অবশিষ্ট চাপ কমতে পারে। সাধারণত, ওভেনের তাপমাত্রা প্লাস্টিকের যন্ত্রাংশগুলো সাধারণত যে তাপমাত্রায় ব্যবহৃত হয় তার চেয়ে ১০-২০° সেলসিয়াস বেশি অথবা তাদের তাপ বিকৃতি তাপমাত্রার ১০-২০° সেলসিয়াস কম থাকে। অতিরিক্ত উচ্চ তাপমাত্রা প্রতিরোধ করে বিকৃতি এড়াতে যত্ন নেওয়া প্রয়োজন।

প্লাস্টিকের ধরণ, গরম করার মাঝারি তাপমাত্রা, আকৃতি এবং টুকরোগুলির পুরুত্বের উপর নির্ভর করে অ্যানিলিংয়ের জন্য প্রয়োজনীয় সময় পরিবর্তিত হয়। উদাহরণস্বরূপ, ঘন টুকরো বা খুব সুনির্দিষ্ট প্রয়োজনীয়তা সম্পন্ন টুকরোগুলির জন্য আরও বেশি সময় লাগতে পারে।

স্থিতিশীল আকৃতি এবং শক্তির জন্য ময়েশ্চারাইজিং

পরবর্তীতে ময়েশ্চারাইজিং গুরুত্বপূর্ণ, বিশেষ করে পলিঅ্যামাইডের মতো উপকরণের জন্য। তাজাভাবে তৈরি করা টুকরোগুলিকে বাতাসের সংস্পর্শে না আসার জন্য গরম জলে ডুবিয়ে রাখা হয়। এটি জারণ রোধ করে এবং দ্রুত আর্দ্রতা শোষণ করতে সাহায্য করে, তাদের আকৃতির স্থিতিশীলতা বজায় রাখে এবং শক্তিশালী করে।

সাধারণত, এই প্রক্রিয়াটি ১০০°C থেকে ১২০°C তাপমাত্রায় ঘটে। উচ্চ তাপমাত্রায় বাঁকানো প্লাস্টিকের ক্ষেত্রে, উপরের সীমাটি পছন্দ করা হয়। আর্দ্রতা দেওয়ার সময় প্লাস্টিকের ধরণ, টুকরোর আকৃতি, দেয়ালের বেধ এবং অংশগুলি কীভাবে ভিতরে প্যাক করা হয় তার উপর নির্ভর করে।

দ্রুত পানিতে ভিজিয়ে রাখার ফলে, ছাঁচে তৈরি টুকরোগুলি আরও শক্ত এবং শক্তিশালী হয়ে ওঠে। এই প্রক্রিয়াকরণ কেবল টুকরোগুলিকে বাতাসমুক্ত রাখে না বরং তাদের কর্মক্ষমতা বৈশিষ্ট্যও উন্নত করে।

সঠিক পোস্ট-প্রসেসিং পদক্ষেপের গুরুত্ব

প্রক্রিয়াকরণ পরবর্তী পদক্ষেপগুলি কীভাবে সম্পাদিত হয় তা ইনজেকশন ছাঁচনির্মাণ করা জিনিসপত্রের চূড়ান্ত গুণমানকে ব্যাপকভাবে প্রভাবিত করে। খারাপ অ্যানিলিং অবশিষ্ট চাপ তৈরি করতে পারে যা সময়ের সাথে সাথে তাদের দুর্বল করে দেয়। একইভাবে, অপর্যাপ্ত ময়শ্চারাইজিং মাত্রাগত পরিবর্তন এবং শক্তি হ্রাসের কারণ হতে পারে।

প্রক্রিয়াজাতকরণ পরবর্তী ব্যাপক পরিকল্পনা কার্যকরভাবে বাস্তবায়নের মাধ্যমে, নির্মাতারা এই সমস্যাগুলি ভালভাবে মোকাবেলা করতে পারেন। অ্যানিলিং এবং ময়েশ্চারাইজিংয়ের মতো পদক্ষেপগুলি ডিজাইনের চাহিদা পূরণের সাথে সাথে পণ্যের কর্মক্ষমতা উন্নত করে।

ইনজেকশন ছাঁচনির্মাণের সফলতার চাবিকাঠি হল পোস্ট-প্রসেসিং। সঠিক পদক্ষেপগুলি ব্যবহার করে, নির্মাতারা পণ্যের শক্তি, নির্ভুলতা এবং গুণমান বৃদ্ধি করে - যা এগুলিকে মোটরগাড়ি থেকে শুরু করে ইলেকট্রনিক্স পর্যন্ত শিল্পগুলিতে কার্যকর করে তোলে। ইনজেকশন ছাঁচনির্মাণের বিশদ সম্পর্কে আরও জানতে এবং উন্নত পোস্ট-প্রসেসিং কৌশলগুলির 4 ।

অ্যানিলিং ছাঁচে ঢালাই করা অংশগুলিতে অবশিষ্ট চাপ কমায়।সত্য

অ্যানিলিং ম্যাক্রোমোলিকিউলগুলিকে প্রশমিত করে, অবশিষ্ট উত্তেজনা কমায়।

পলিঅ্যামাইড যন্ত্রাংশের জন্য ময়েশ্চারাইজিং অপ্রয়োজনীয়।মিথ্যা

আর্দ্রতা যোগ করলে আকারের ভারসাম্য বজায় থাকে এবং পলিঅ্যামাইড শক্তিশালী হয়।

তাপমাত্রা এবং চাপ ইনজেকশন ছাঁচনির্মাণকে কীভাবে প্রভাবিত করে?

তাপমাত্রা এবং চাপ হল গুরুত্বপূর্ণ দিক যা ইনজেকশন ছাঁচনির্মাণের গুণমান এবং সাফল্যকে সরাসরি প্রভাবিত করে। তাদের প্রভাব জানা সম্ভবত আরও সূক্ষ্ম পণ্যের ফলাফলের দিকে পরিচালিত করে।

ইনজেকশন ছাঁচনির্মাণে তাপমাত্রা এবং চাপ উপাদানের প্রবাহ, পণ্যের গুণমান এবং দক্ষতার উপর প্রভাব ফেলে। সঠিক নিয়ন্ত্রণ সর্বোত্তম প্লাস্টিকাইজেশন নিশ্চিত করে, ত্রুটি হ্রাস করে এবং শীতলকরণের হারকে প্রভাবিত করে।

ইনজেকশন ছাঁচনির্মাণে তাপমাত্রার ভূমিকা ব্যবহার করা

ইনজেকশন ছাঁচনির্মাণে তাপমাত্রা খুবই গুরুত্বপূর্ণ। এটি প্লাস্টিকের নড়াচড়া এবং এর চূড়ান্ত গুণমানকে প্রভাবিত করে। দুটি মূল তাপমাত্রা বিবেচনা করা হয়: উপাদানের তাপমাত্রা এবং ছাঁচের তাপমাত্রা ।

-

উপাদানের তাপমাত্রা: মেশিনের ব্যারেল এটি নিয়ন্ত্রণ করে। তাপ বেশি হওয়া উচিত যাতে প্লাস্টিক ভেঙে না গিয়ে ভালোভাবে প্রবাহিত হয়। উদাহরণস্বরূপ, পলিকার্বোনেট 5 স্থিতিশীল থাকার জন্য 260°C থেকে 300°C এর মধ্যে ব্যারেল তাপমাত্রা প্রয়োজন।

- উদাহরণ: মোবাইল ফোনের কভারের মতো পাতলা পণ্য তৈরি করার সময়, ABS প্লাস্টিকের ব্যারেলের তাপমাত্রা বাড়ানো হতে পারে যাতে প্লাস্টিক ছাঁচটি সম্পূর্ণরূপে পূরণ করতে পারে।

-

ছাঁচের তাপমাত্রা: এটি সাধারণত জল দিয়ে শীতলকরণ ব্যবস্থা দ্বারা পরিচালিত হয়। এটি গলে যাওয়া কত দ্রুত ঠান্ডা হয় তা প্রভাবিত করে, যা পৃষ্ঠের চেহারা, কাজের গতি এবং সংকোচনের উপর প্রভাব ফেলে। যদি ছাঁচের তাপমাত্রা বৃদ্ধি পায়, তবে এটি পলিঅ্যামাইড 6 , যার ফলে আরও ভাল ঘনত্ব এবং শক্তি তৈরি হয়।

ইনজেকশন ছাঁচনির্মাণে চাপের গতিবিদ্যা

ঢালাই করা জিনিসের গুণমানের জন্য চাপ গুরুত্বপূর্ণ, যা গলানোর তাপ এবং নড়াচড়াকে প্রভাবিত করে। মূল চাপগুলি হল প্লাস্টিকাইজিং চাপ, ইনজেকশন চাপ এবং গহ্বর চাপ।

-

প্লাস্টিকাইজিং চাপ: ব্যাক প্রেসার নামেও পরিচিত, এটি ব্যারেলের মধ্যে গলিত মিশ্রণ নিয়ন্ত্রণ করে। অতিরিক্ত চাপ গলিত তাপ বাড়াতে পারে এবং প্লাস্টিকাইজ করতে সাহায্য করতে পারে কিন্তু খুব বেশি চাপ থাকলে প্রবাহ ধীর হতে পারে।

- উদাহরণ: পলিথিন (PE) এর মতো উপকরণের ক্ষেত্রে, প্লাস্টিকাইজিং চাপ পরিবর্তন করলে গলে যাওয়ার গুণমান ব্যাপকভাবে প্রভাবিত হয়।

-

ইনজেকশন চাপ: ছাঁচের স্থান পূরণের জন্য গুরুত্বপূর্ণ। ওভারফ্লো বা পর্যাপ্ত পরিমাণে ভর্তি না হওয়ার মতো সমস্যাগুলি বন্ধ করতে এটিকে উপাদানের তাপমাত্রার সাথে ভারসাম্য বজায় রাখতে হবে।

- উদাহরণ: গাড়ির যন্ত্রাংশের জন্য, প্রয়োজনীয় নির্ভুলতা অর্জনের জন্য সঠিক ইনজেকশন চাপ গুরুত্বপূর্ণ।

-

গহ্বরের চাপ: খোলা অংশের মাধ্যমে ক্ষতির পর চূড়ান্ত চাপ পণ্যের গুণমানকে প্রভাবিত করে। সুনির্দিষ্ট অংশগুলির জন্য নিয়ন্ত্রণ অত্যন্ত গুরুত্বপূর্ণ।

তাপমাত্রা এবং চাপের মিথস্ক্রিয়া

এই দুটি বিষয়ই পরস্পর সংযুক্ত; একটির পরিবর্তনের জন্য অন্যটিতে পরিবর্তনের প্রয়োজন হতে পারে। উদাহরণস্বরূপ, উচ্চতর উপাদানের তাপমাত্রা প্রয়োজনীয় ইনজেকশন চাপ কমিয়ে দেয়, কিন্তু ক্ষতি এড়াতে নিবিড়ভাবে পর্যবেক্ষণ করতে হবে।

ইনজেকশন ছাঁচনির্মাণকে নিখুঁত করার জন্য, কিছু ত্রুটি ছাড়াই ভালো পণ্য নিশ্চিত করার জন্য এই লিঙ্কগুলি জানা অত্যন্ত গুরুত্বপূর্ণ। সর্বোত্তম ফলাফলের জন্য উৎপাদকদের উপাদানগত বৈশিষ্ট্য এবং পণ্যের চাহিদার উপর ভিত্তি করে এই উপাদানগুলিকে সামঞ্জস্য করা উচিত।

উচ্চতর ছাঁচের তাপমাত্রা পলিঅ্যামাইডে স্ফটিকীকরণ বৃদ্ধি করে।সত্য

ছাঁচের তাপমাত্রা বৃদ্ধি করলে আরও ভালো স্ফটিকীকরণ সম্ভব হয়, ঘনত্ব এবং শক্তি বৃদ্ধি পায়।

প্লাস্টিকাইজিং চাপ বৃদ্ধি করলে গলিত তাপমাত্রা হ্রাস পায়।মিথ্যা

প্লাস্টিকাইজেশনের চাপ বৃদ্ধির ফলে গলিত তাপমাত্রা বৃদ্ধি পায়, যা প্লাস্টিকাইজেশন বৃদ্ধি করে।

উপসংহার

এই উপাদানগুলি জানা আপনার ইনজেকশন ছাঁচনির্মাণ দক্ষতা উন্নত করে, উৎপাদনে নির্ভুলতা এবং গুণমান আনে। আপনার উৎপাদন প্রক্রিয়া উন্নত করার জন্য এই শিক্ষাগুলি সম্পর্কে চিন্তা করুন।

-

ভ্যাকুয়াম শুকানোর ওভেনগুলি সর্বোত্তম আর্দ্রতার মাত্রা নিশ্চিত করে, ত্রুটিগুলি প্রতিরোধ করে।: উল্লেখযোগ্যভাবে প্রক্রিয়ার সময় হ্রাস করে ... ডিজিটালভাবে নিয়ন্ত্রিত ভ্যাকুয়াম চক্র, যেখানে কাজের চেম্বারটি অল্প বিরতিতে বায়ুচলাচল করা হয়, ... ↩

-

ইনজেকশন ছাঁচনির্মাণ পর্যায়ের বোঝাপড়া বাড়ানোর জন্য বিস্তারিত পর্যায়গুলি অন্বেষণ করুন।: ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার ধাপ · 1. ক্ল্যাম্পিং · 2. ইনজেকশন · 3. বাসস্থান · 4. শীতলকরণ · 5. ছাঁচ খোলা · 6. নির্গমন। ↩

-

ইনজেকশন ছাঁচনির্মাণের গুণমান অপ্টিমাইজ করার জন্য মূল পরামিতিগুলি বুঝুন।: একাধিক ভেরিয়েবলের জন্য একটি কেস তৈরি করা যেতে পারে - পূরণের ভারসাম্য, পূরণের সময়, ইনজেকশন চাপ, গহ্বরের চাপ - সবচেয়ে গুরুত্বপূর্ণ হিসাবে। ↩

-

ইনজেকশন মোল্ডেড পণ্যের গুণমান অপ্টিমাইজ করার পদ্ধতিগুলি আবিষ্কার করুন।: ইনজেকশন মোল্ডিংয়ের জন্য জনপ্রিয় পোস্ট-প্রসেসিং বিকল্পগুলি · মোল্ড-টেক টেক্সচার · প্যাড প্রিন্টিং · সিল্ক স্ক্রিনিং · হিট স্টেক ইনসার্ট · আল্ট্রাসনিক ওয়েল্ডিং। ↩

-

পলিকার্বোনেটের তাপীয় বৈশিষ্ট্যগুলি কীভাবে এর প্রক্রিয়াকরণকে প্রভাবিত করে তা জানুন।: একটি পলিকার্বোনেট ১৪০° সেলসিয়াস পর্যন্ত তাপমাত্রায় তার দৃঢ়তা বজায় রাখতে পারে, যার অর্থ পলিকার্বোনেটের অংশগুলি বারবার জীবাণুমুক্তকরণ সহ্য করতে পারে। ↩

-

ছাঁচের তাপমাত্রা পলিঅ্যামাইডের স্ফটিকীকরণকে কীভাবে প্রভাবিত করে তা আবিষ্কার করুন।: PA6 ইনজেকশন ছাঁচনির্মাণ এবং PA66 ইনজেকশন ছাঁচনির্মাণের জন্য ছাঁচের তাপমাত্রা 55 থেকে 80 ডিগ্রি সেলসিয়াসের মধ্যে হওয়া উচিত, যা গ্রহণযোগ্য তাপমাত্রার পরিসর … ↩