Когда я впервые познакомился с миром литья под давлением, меня очень удивило, как этот метод превращает сырье в сложные детали. Это похоже на фокус, требующий таланта и точности.

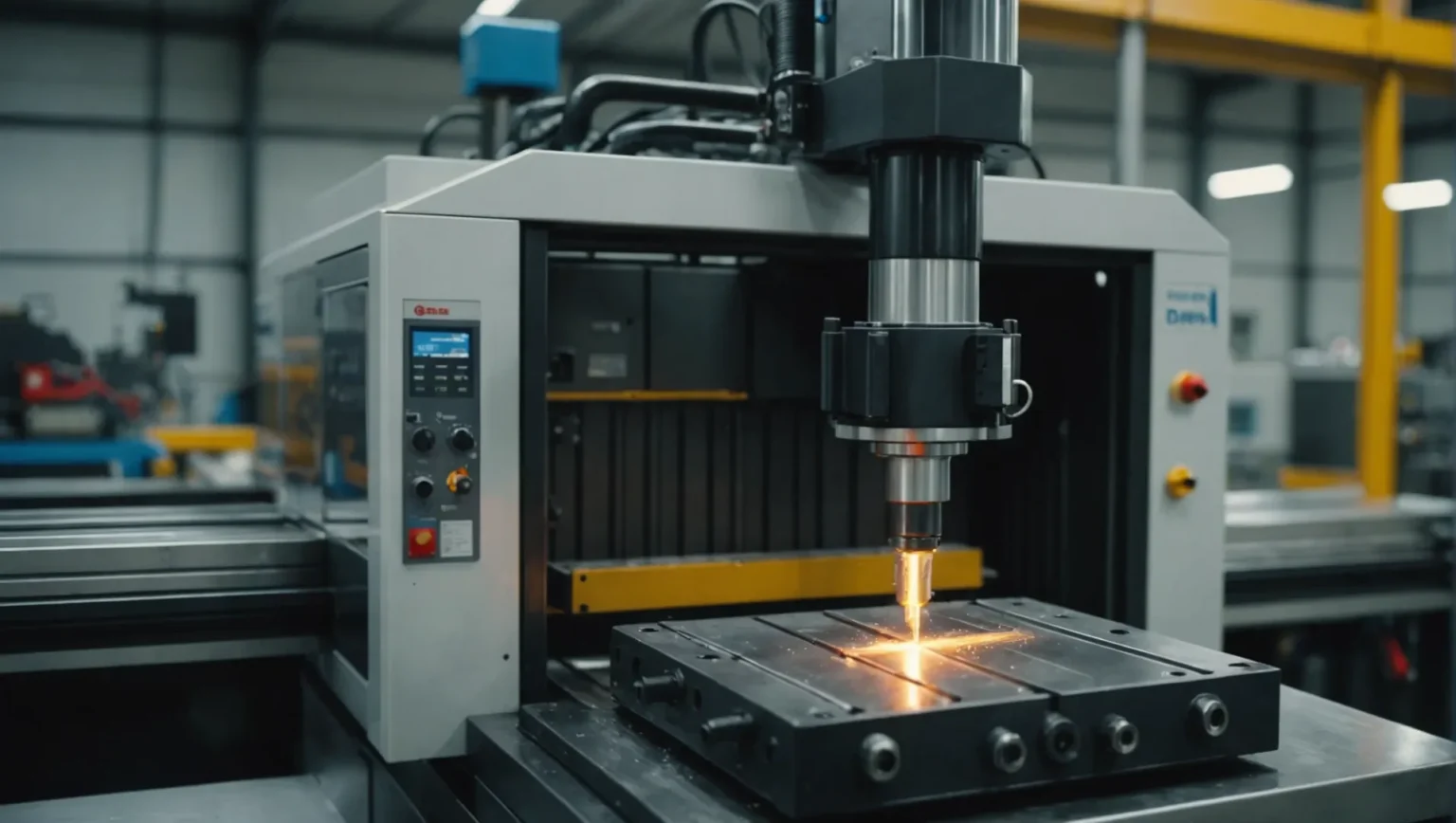

К основным элементам литья под давлением относятся подготовка сырья, сам процесс впрыска и последующая обработка. Эти этапы обеспечивают качество и точность формованных деталей за счет контроля температуры, давления и времени.

Вы уже ознакомились с этими важными этапами. Теперь изучите каждый из них подробнее. Узнайте, как каждый раздел метода связан с техническими деталями, гарантирующими идеальный конечный результат.

Подготовка материала влияет на качество литья под давлением.Истинный

Тщательное планирование позволяет создавать безупречные изделия благодаря бережному обращению с материалами и правильной настройке инструментов.

Как подготовка перед формовкой влияет на качество?

Предварительная подготовка перед формовкой имеет важное значение для получения высококачественных и безупречных изделий при литье под давлением. Она закладывает основу для бесперебойного и эффективного производственного процесса.

Подготовка перед формованием влияет на качество, обеспечивая надлежащую обработку сырья и правильную настройку оборудования. Это включает в себя сушку пластмасс до определенного уровня влажности, предварительный нагрев вставок, очистку оборудования и выбор соответствующих разделительных составов.

Подготовка сырья

Качественная подготовка начинается с материалов. Обработка этих материалов имеет решающее значение для минимизации проблем в конечном продукте. Пластмассы, такие как АБС-пластик или поликарбонат, требуют определенного уровня влажности перед формовкой. Использование вакуумной сушильной печи¹ помогает высушить эти пластмассы до необходимых стандартов, например, до уровня влажности ниже 0,2% для поликарбоната, чтобы избежать проблем, связанных с влажностью. Добавление красителей может включать в себя использование определенных веществ или красящих добавок.

Вставки для предварительного нагрева

Для соединения металлических деталей необходим предварительный нагрев. Это снижает внутреннее напряжение, возникающее из-за разной усадки металла и пластика. Выбор металлов с высоким коэффициентом теплового расширения и их нагрев помогают снизить напряжение и обеспечить равномерное соединение с окружающим пластиком.

Подготовка оборудования

Очистка камеры литьевой машины — важный этап, который нельзя пропускать. Новые машины, а также машины, в которых меняются материалы или изделия, нуждаются в тщательной очистке. Использование переработанных материалов или полиэтилена низкой плотности помогает в очистке без повреждения чувствительных деталей.

Выбор агентов выпуска

Выбор правильного разделительного агента имеет большое значение. Стеарат цинка подходит для обычных пластмасс, а жидкий парафин лучше работает с полиамидами. Важно наносить правильное количество, чтобы сохранить внешний вид и цвет изделия.

Таблица: Распространенные виды пластмасс и требования к их предварительной обработке

| Тип пластика | Необходимое содержание влаги | Подходящий метод сушки |

|---|---|---|

| АБС | Ниже 0,2% | Вакуумная сушильная печь |

| ПА (нейлон) | Ниже 0,1% | Циркуляция горячего воздуха |

| Поликарбонат (ПК) | Ниже 0,03%-0,05% | Вакуумная сушильная печь |

Эти этапы подготавливают процесс литья под давлением к бесперебойной работе и получению качественной продукции без распространенных проблем, таких как пустоты или деформация. Знание этих этапов помогает производителям поддерживать стабильное и точное производство.

Предварительный нагрев металлических вставок снижает внутренние напряжения.Истинный

Нагрев доводит степень усадки до критического уровня, снижая напряжение в формованных изделиях.

Стеарат цинка идеально подходит для всех типов пластика.ЛОЖЬ

Для достижения наилучших результатов при работе с различными видами пластмасс необходимы специальные разделительные составы.

Что происходит во время процесса инъекции?

Основной этап литья под давлением — это метод впрыска. Из сырья получаются готовые изделия. Знание каждого этапа важно для качественного производства.

В процессе литья под давлением пластифицированный материал впрыскивается в полость пресс-формы и проходит такие фазы, как загрузка, пластификация, впрыск, охлаждение и извлечение из формы. Каждая фаза требует точного контроля температуры, давления и времени для обеспечения высокого качества продукции.

Зарядка: материальный баланс

На этом этапе станку требуется определенное количество материала для бесперебойной работы. Использование слишком большого или слишком малого количества может вызвать такие проблемы, как усадка или неполная форма. Важно выбрать правильное количество материала, исходя из характеристик изделия и производительности станка.

Пластификация: создание однородного расплава

Пластификация превращает твердые полимерные частицы в однородный расплав за счет нагрева и перемешивания. Этот этап важен для равномерности и качества продукции. Такие параметры, как температура цилиндра, скорость вращения шнека и противодавление, должны тщательно контролироваться для поддержания однородности расплава. Например, для правильного плавления некоторых пластмасс требуется температура выше определенного уровня.

Инъекция: заполнение формы

На этом этапе расплавленный пластик поступает в форму под высоким давлением. Процесс делится на этапы, такие как заполнение потоком, выдержка и обратный поток. При заполнении потоком материал быстро поступает в форму, регулируя скорость и толщину. Давление выдержки обеспечивает полное заполнение формы, что значительно способствует прочности и плотности.

Охлаждение: сохранение формы и размера

После заполнения форма охлаждается специальной средой, которая затвердевает пластик и фиксирует его окончательную форму и характеристики. Время охлаждения зависит от размера и материала. Правильное охлаждение является ключом к сохранению формы и предотвращению деформации.

Извлечение из формы: удаление деталей

После достаточного охлаждения деталь извлекается из формы с помощью выталкивающего инструмента. Этот этап необходимо выполнять с осторожностью, чтобы избежать повреждений или прилипания. Качественные выталкивающие системы и разделительные составы действительно способствуют плавному извлечению детали.

Эти этапы показывают, как каждая часть процесса литья под давлением 2 способствует повышению качества и точности. Эффективно управляя температурой, силой и временем, заводы, вероятно, производят стабильные и надежные детали. Узнайте больше о настройках литья под давлением 3 , чтобы углубить свои знания об этом сложном процессе.

Фаза зарядки определяет количество материала.Истинный

Этап загрузки гарантирует подачу необходимого количества материала для превосходного плавления пластика.

Охлаждение влияет на конечные размеры детали.Истинный

Охлаждение затвердевает пластик, определяя размер и характеристики детали.

Почему постобработка имеет решающее значение для литья под давлением?

Постобработка при литье под давлением гарантирует, что конечный продукт будет соответствовать стандартам качества и эксплуатационным характеристикам. Она устраняет дефекты и улучшает свойства материала.

Постобработка имеет решающее значение для литья под давлением, поскольку она снижает остаточные напряжения, улучшает стабильность размеров и повышает качество поверхности. Такие методы, как отжиг и увлажнение, играют важную роль в достижении этих результатов.

Роль отжига в снижении остаточных напряжений

В процессе литья под давлением материалы часто подвергаются неравномерному плавлению, затвердеванию, формованию и охлаждению внутри формы. Кроме того, металлические детали или неправильная дополнительная обработка могут создавать напряжение внутри отлитых изделий. Для решения этих проблем после литья часто используется отжиг.

Отжиг включает в себя помещение отформованных деталей в теплую печь или жидкость на определенное время. Это позволяет деталям внутри пластика расслабиться, уменьшая остаточные напряжения. Обычно температура в печи устанавливается на 10-20°C выше температуры, при которой обычно используются пластиковые детали, или на 10-20°C ниже температуры их тепловой деформации. Необходимо соблюдать осторожность, чтобы избежать деформации, избегая чрезмерно высоких температур.

Время, необходимое для отжига, варьируется в зависимости от таких факторов, как тип пластика, температура нагревательной среды, форма и толщина деталей. Например, для более толстых деталей или деталей с очень точными требованиями может потребоваться больше времени.

Увлажнение для придания формы и прочности

Увлажнение имеет важное значение на более поздних этапах, особенно для таких материалов, как полиамид. Свежеформованные детали погружают в горячую воду, чтобы предотвратить их контакт с воздухом. Это предотвращает окисление и способствует более быстрому впитыванию влаги, сохраняя стабильность формы и повышая прочность.

Как правило, этот процесс происходит при температурах от 100°C до 120°C. Для пластмасс, которые изгибаются при более высоких температурах, предпочтительнее использовать верхний предел. Время увлажнения зависит от типа пластмассы, формы детали, толщины стенок и способа упаковки деталей внутри.

Благодаря быстрому замачиванию в воде формованные детали становятся прочнее и долговечнее. Такая обработка не только предотвращает попадание воздуха в детали, но и улучшает их эксплуатационные характеристики.

Важность правильных этапов постобработки

Способ выполнения постобработки существенно влияет на конечное качество изделий, изготовленных методом литья под давлением. Некачественный отжиг может привести к остаточным напряжениям, ослабляющим изделия со временем. Аналогично, недостаточное увлажнение может вызвать изменение размеров и снижение прочности.

Эффективное внедрение комплексных планов постобработки позволяет производителям успешно решать эти проблемы. Такие этапы, как отжиг и увлажнение, улучшают эксплуатационные характеристики продукции, одновременно удовлетворяя требованиям проектирования.

Постобработка является ключом к успешному литью под давлением. Используя правильные этапы, производители повышают прочность, точность и качество продукции, что делает их полезными в самых разных отраслях, от автомобильной до электронной. Чтобы узнать больше о деталях литья под давлением и изучить дальнейшие улучшения результатов с помощью передовых методов постобработки 4 .

Отжиг снижает остаточные напряжения в формованных деталях.Истинный

Отжиг смягчает макромолекулы, снижая остаточное напряжение.

Для деталей из полиамида увлажнение не требуется.ЛОЖЬ

Добавление влаги уравновешивает размер и укрепляет полиамид.

Как температура и давление влияют на литье под давлением?

Температура и давление — важные факторы, напрямую влияющие на качество и успешность литья под давлением. Знание их влияния, вероятно, приведет к получению более качественного продукта.

Температура и давление при литье под давлением влияют на текучесть материала, качество продукции и эффективность. Надлежащий контроль обеспечивает оптимальную пластификацию, снижает количество дефектов и влияет на скорость охлаждения.

Использование роли температуры в литье под давлением

Температура играет очень важную роль в литье под давлением. Она влияет на текучесть пластика и его конечное качество. Учитываются две ключевые температуры: температура материала и температура пресс-формы .

-

Температура материала: этот параметр контролируется цилиндром машины. Температура должна быть высокой, чтобы пластик хорошо растекался, не разрушаясь. Например, для поликарбоната 5 температура цилиндра должна составлять от 260°C до 300°C, чтобы он оставался стабильным.

- Пример: При изготовлении тонких изделий, таких как чехлы для мобильных телефонов, температуру в цилиндре пресс-формы для АБС-пластика могут повышать, чтобы пластик полностью заполнял форму.

-

Температура пресс-формы: Она регулируется системами охлаждения, обычно водяными. Она влияет на скорость охлаждения расплава, что, в свою очередь, сказывается на внешнем виде поверхности, скорости обработки и усадке. Повышение температуры пресс-формы может способствовать кристаллизации некоторых пластмасс, таких как полиамид- 6 , что приводит к повышению плотности и прочности.

Динамика давления при литье под давлением

Давление играет важную роль в качестве формованного изделия, влияя на тепловыделение и движение расплава. Ключевые факторы давления включают давление пластификации, давление впрыска и давление в полости формы.

-

Давление пластификации: также известное как противодавление, оно регулирует смешивание расплава внутри цилиндра. Более высокое давление может повысить температуру расплава и способствовать пластификации, но может замедлить текучесть.

- Пример: Для таких материалов, как полиэтилен (ПЭ), изменение давления пластификации существенно влияет на качество расплава.

-

Давление впрыска: Важно для заполнения формовочного пространства. Оно должно уравновешиваться с температурой материала, чтобы предотвратить такие проблемы, как перелив или недостаточное заполнение.

- Пример: В случае автомобильных деталей правильное давление впрыска имеет решающее значение для достижения необходимой точности.

-

Давление в полости: конечное давление после потерь через отверстия влияет на качество продукции. Контроль этого давления имеет решающее значение для получения прецизионных деталей.

Взаимодействие температуры и давления

Эти два фактора взаимосвязаны; изменения в одном могут потребовать корректировки другого. Например, повышение температуры материала снижает требуемое давление впрыска, но за этим необходимо внимательно следить, чтобы избежать повреждений.

Знание этих взаимосвязей имеет решающее значение для совершенствования литья под давлением, обеспечивая получение качественных изделий с минимальным количеством дефектов. Производителям следует корректировать эти элементы в зависимости от свойств материала и потребностей продукта для достижения наилучших результатов.

Повышение температуры пресс-формы способствует кристаллизации полиамида.Истинный

Повышение температуры пресс-формы способствует лучшей кристаллизации, увеличивая плотность и прочность.

Повышение давления пластификации снижает температуру расплава.ЛОЖЬ

Повышение давления пластификации увеличивает температуру расплава, усиливая процесс пластификации.

Заключение

Знание этих элементов улучшит ваши навыки литья под давлением, обеспечивая точность и качество производства. Используйте полученные знания для совершенствования производственных процессов.

-

Вакуумные сушильные печи обеспечивают оптимальный уровень влажности, предотвращая дефекты: значительное сокращение времени обработки… Цифровое управление вакуумными циклами, в которых рабочая камера вентилируется через короткие промежутки времени… ↩

-

Подробно изучите этапы процесса литья под давлением, чтобы лучше понять его суть: Этапы процесса литья под давлением: · 1. Зажим · 2. Впрыск · 3. Выдержка · 4. Охлаждение · 5. Открытие формы · 6. Извлечение. ↩

-

Понимание ключевых параметров для оптимизации качества литья под давлением: можно привести аргументы в пользу того, что ряд переменных — баланс заполнения, время заполнения, давление впрыска, давление в полости — являются наиболее важными. ↩

-

Узнайте о методах оптимизации качества изделий, изготовленных методом литья под давлением: Популярные варианты постобработки при литье под давлением · Текстурирование с помощью технологии Mold-Tech · Тампонная печать · Шелкография · Термофиксирующие вставки · Ультразвуковая сварка. ↩

-

Узнайте, как термические свойства поликарбоната влияют на его обработку: поликарбонат может сохранять свою прочность при температурах до 140°C, а это значит, что детали из поликарбоната могут выдерживать многократную стерилизацию. ↩

-

Узнайте, как температура пресс-формы влияет на кристаллизацию полиамида: температура пресс-формы для литья под давлением PA6 и PA66 должна быть в пределах от 55 до 80 градусов Цельсия, что является допустимым диапазоном температур… ↩