Quando explorei pela primeira vez o mundo da moldagem por injeção, fiquei muito surpreso ao ver como esse método transforma matérias-primas em peças complexas. Parece um truque de mágica que precisa de talento e precisão.

Os elementos essenciais da moldagem por injeção incluem a preparação das matérias-primas, o próprio processo de injeção e o pós-processamento. Essas etapas garantem a qualidade e a precisão das peças moldadas, controlando a temperatura, a pressão e o tempo.

Você já teve uma ideia dessas etapas importantes. Agora, explore cada um mais de perto. Descubra como cada seção do método se conecta com detalhes técnicos que garantem que o resultado final seja perfeito.

A preparação afeta a qualidade da moldagem por injeção.Verdadeiro

O planejamento completo produz itens perfeitos, manuseando os materiais com cuidado e ajustando as ferramentas corretamente.

Como a preparação antes da moldagem afeta a qualidade?

Preparar-se antes da moldagem é importante para obter produtos de alta qualidade e perfeitos na moldagem por injeção. Ele estabelece as bases para um processo de produção tranquilo e eficiente.

A preparação antes da moldagem impacta a qualidade, garantindo que as matérias-primas sejam tratadas adequadamente e que o equipamento seja configurado corretamente. Isso inclui a secagem de plásticos até níveis de umidade específicos, pré-aquecimento de inserções, limpeza de máquinas e seleção de agentes desmoldantes apropriados.

Preparação de Matéria Prima

Uma boa preparação começa com os materiais. O tratamento desses materiais é fundamental para reduzir problemas no produto final. Plásticos como ABS ou policarbonato requerem níveis de umidade específicos antes de serem moldados. Usar um forno de secagem a vácuo 1 ajuda a secar esses plásticos de acordo com os padrões necessários, como abaixo de 0,2% para policarbonato, para evitar problemas de umidade. A adição de cor pode envolver certos agentes ou aditivos de cor.

Inserções de pré-aquecimento

Incluindo peças metálicas necessitam de pré-aquecimento. Isso diminui o estresse interno devido ao encolhimento diferente entre metal e plástico. Escolher metais com alta expansão térmica e aquecê-los ajuda a diminuir o estresse e leva a uma conexão uniforme com o plástico ao redor.

Preparação de Equipamentos

A limpeza da câmara da injetora é uma etapa importante que você não deve perder. Máquinas novas ou que mudam de materiais ou produtos precisam de uma limpeza completa. O uso de materiais reciclados ou polietileno de baixa densidade auxilia na limpeza sem agredir as partes sensíveis.

Selecionando Agentes de Liberação

Escolher o agente desmoldante certo é muito importante. O estearato de zinco é adequado para plásticos em geral, enquanto a parafina líquida funciona melhor com poliamidas. É importante aplicar a quantidade certa para manter intactas a aparência e a cor do produto.

Tabela: Plásticos Comuns e Suas Necessidades de Pré-tratamento

| Tipo de plástico | Necessidade de conteúdo de umidade | Método de secagem adequado |

|---|---|---|

| ABS | Abaixo de 0,2% | Forno de secagem a vácuo |

| PA (náilon) | Abaixo de 0,1% | Circulação de Ar Quente |

| PC (policarbonato) | Abaixo de 0,03%-0,05% | Forno de secagem a vácuo |

Essas etapas preparam o processo de moldagem por injeção para uma operação suave e produtos de qualidade, livres de problemas comuns, como vazios ou empenamentos. Conhecer essas etapas ajuda os fabricantes a manter sua produção estável e precisa.

O pré-aquecimento das pastilhas metálicas reduz o estresse interno.Verdadeiro

O aquecimento corresponde aos níveis de retração, diminuindo a tensão nas peças moldadas.

O estearato de zinco é ideal para todos os tipos de plástico.Falso

Vários plásticos precisam de agentes desmoldantes específicos para obter os melhores resultados.

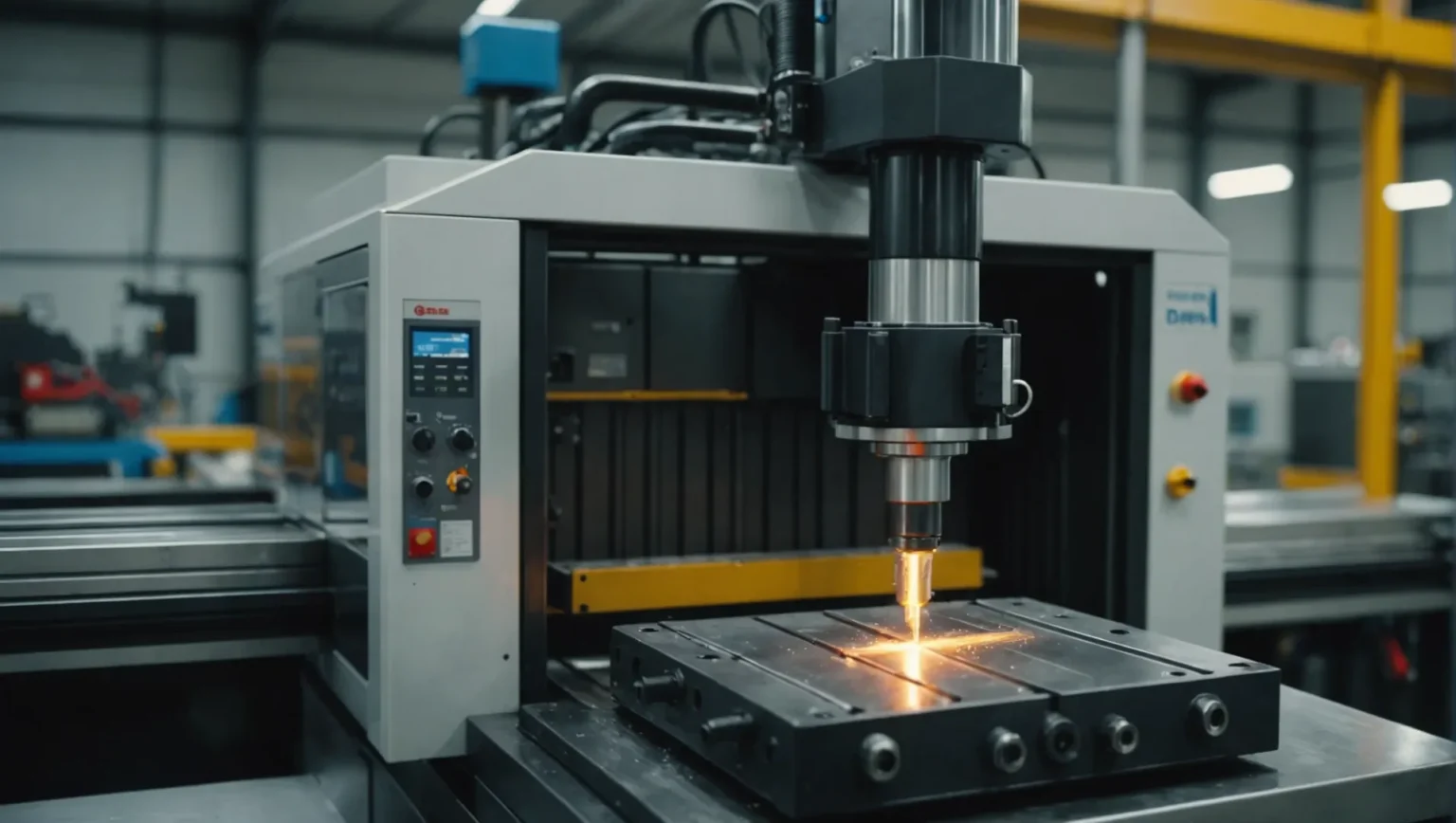

O que acontece durante o processo de injeção?

O método de injeção é a parte principal da moldagem por injeção. As matérias-primas transformam-se em peças finais. Conhecer cada etapa é importante para uma boa produção.

Durante o processo de injeção, o material plastificado é injetado na cavidade do molde, passando por fases como carga, plastificação, injeção, resfriamento e desmoldagem. Cada fase requer controle preciso de temperatura, pressão e tempo para garantir produtos de alta qualidade.

Carregamento: Balanço Material

Nesta fase, a máquina necessita de uma quantidade específica de material para um bom funcionamento. Usar muito ou pouco pode causar problemas como encolhimento ou formas incompletas. É importante selecionar a quantidade correta com base nos detalhes do produto e na capacidade da máquina.

Plastificação: Criando uma fusão uniforme

A plastificação transforma pedaços sólidos de polímero em uma massa fundida suave por meio do calor e da mistura. Esta etapa é importante para uniformidade e qualidade do produto. Configurações como calor do cilindro, velocidade da rosca e contrapressão devem ser cuidadosamente gerenciadas para manter o fundido consistente. Por exemplo, alguns plásticos necessitam de temperaturas acima de um certo ponto para uma fusão adequada.

Injeção: Preenchendo o Molde

O plástico fundido entra no molde a alta pressão durante esta fase. Ele se divide em etapas como enchimento de fluxo, retenção e refluxo. No enchimento de fluxo, os materiais movem-se rapidamente para dentro do molde, ajustando-se à velocidade e à espessura. A pressão de retenção garante que o molde seja preenchido completamente, o que realmente ajuda na resistência e densidade.

Resfriamento: mantendo a forma e o tamanho

Após o preenchimento, o molde esfria com um meio especial, endurecendo o plástico e fixando sua forma e características finais. O tempo de resfriamento muda com base no tamanho e no material. O resfriamento adequado é fundamental para manter a forma e evitar empenamentos.

Desmoldagem: Remoção de Peças

Quando resfriada o suficiente, a peça sai do molde usando uma ferramenta de empurrar. Esta etapa deve ser realizada com cuidado para evitar danos ou aderência. Sistemas ejetores e agentes desmoldantes bem feitos realmente ajudam na remoção suave.

Essas etapas mostram como cada parte do processo de injeção 2 auxilia na qualidade e exatidão. Ao administrar eficazmente o calor, a força e o tempo, as fábricas provavelmente produzem peças estáveis e confiáveis. Saiba mais sobre as configurações de moldagem por injeção 3 para aprofundar seu conhecimento sobre esse processo complicado.

A fase de carregamento determina a quantidade de material.Verdadeiro

A etapa de carregamento garante a quantidade correta de material para uma excelente fusão do plástico.

O resfriamento afeta as dimensões finais da peça.Verdadeiro

O resfriamento endurece o plástico, decidindo o tamanho e as características da peça.

Por que o pós-processamento é crucial para moldagem por injeção?

O pós-processamento em moldagem por injeção garante que o último produto atenda às regras de qualidade e desempenho. Remove falhas e melhora as características do material.

O pós-processamento é vital para a moldagem por injeção porque reduz as tensões residuais, melhora a estabilidade dimensional e melhora o acabamento superficial. Técnicas como recozimento e hidratação são cruciais para alcançar esses resultados.

O papel do recozimento na redução do estresse residual

Durante o processo de moldagem por injeção, os materiais geralmente lidam com fusão, endurecimento, modelagem e resfriamento irregulares dentro do molde. Além disso, peças metálicas ou processamento extra inadequado podem introduzir tensão no interior das peças moldadas. Para resolver esses problemas, o recozimento é frequentemente usado posteriormente.

O recozimento envolve colocar as peças moldadas em um forno quente ou líquido por um tempo determinado. Isso permite que as peças dentro do plástico relaxem, reduzindo as tensões restantes. Normalmente, a temperatura do forno é ajustada 10-20°C acima do calor que as peças plásticas normalmente são usadas ou 10-20°C abaixo da temperatura de deformação por calor. É necessário cuidado para evitar empenamentos, evitando temperaturas excessivamente altas.

O tempo necessário para o recozimento varia de acordo com fatores como tipo de plástico, temperatura do meio de aquecimento, formato e espessura das peças. Por exemplo, peças mais espessas ou com requisitos muito precisos podem exigir tempos mais longos.

Hidratação para formas estáveis e força

A hidratação é importante posteriormente, especialmente para materiais como a poliamida. Peças recém-moldadas são imersas em água quente para mantê-las longe da exposição ao ar. Isto evita a oxidação e ajuda-os a absorver a humidade mais rapidamente, mantendo a estabilidade da sua forma e fortalecendo-os.

Normalmente, esse processo ocorre em temperaturas entre 100°C e 120°C. Para plásticos que dobram a temperaturas mais elevadas, o limite superior é preferido. O tempo de hidratação depende do tipo de plástico, formato da peça, espessura da parede e como as peças são embaladas em seu interior.

Com a rápida imersão em água, as peças moldadas tornam-se mais resistentes e resistentes. Este tratamento não só mantém as peças livres de ar, mas também melhora as suas características de desempenho.

Importância das etapas corretas de pós-processamento

A forma como as etapas de pós-processamento são executadas afeta muito a qualidade final dos itens moldados por injeção. Um recozimento deficiente pode deixar tensões residuais que os enfraquecem com o tempo. Da mesma forma, a hidratação insuficiente pode levar a alterações dimensionais e redução da resistência.

Ao implementar planos abrangentes de pós-processamento de forma eficaz, os fabricantes podem resolver bem esses problemas. Etapas como recozimento e hidratação melhoram o desempenho do produto e atendem às necessidades do projeto.

O pós-processamento é a chave para uma moldagem por injeção bem-sucedida. Ao seguir as etapas corretas, os fabricantes aumentam a resistência, a precisão e a qualidade dos produtos, tornando-os úteis em setores que vão desde o automotivo até o eletrônico. Para saber mais sobre detalhes de moldagem por injeção e explorar melhorias adicionais nos resultados através de técnicas avançadas de pós-processamento 4 .

O recozimento reduz as tensões residuais nas peças moldadas.Verdadeiro

O recozimento acalma as macromoléculas, diminuindo a tensão restante.

A hidratação é desnecessária para peças de poliamida.Falso

A adição de umidade equilibra o tamanho e fortalece a poliamida.

Como a temperatura e a pressão impactam a moldagem por injeção?

Temperatura e pressão são aspectos importantes que afetam diretamente a qualidade e o sucesso da moldagem por injeção. Conhecer seu impacto provavelmente leva a melhores resultados de produto.

A temperatura e a pressão na moldagem por injeção afetam o fluxo de material, a qualidade do produto e a eficiência. O controle adequado garante plastificação ideal, reduz defeitos e influencia as taxas de resfriamento.

Usando o papel da temperatura na moldagem por injeção

A temperatura é muito importante na moldagem por injeção. Afeta o quão bem o plástico se move e sua qualidade final. Duas temperaturas principais são consideradas: temperatura do material e temperatura do molde .

-

Temperatura do Material: O cano da máquina controla isso. O calor deve ser alto para que o plástico flua bem sem quebrar. Por exemplo, o policarbonato 5 precisa de uma temperatura de barril entre 260°C e 300°C para permanecer estável.

- Exemplo: Ao fabricar produtos finos, como capas de telefones celulares, a temperatura do cilindro dos plásticos ABS pode ser elevada para ajudar o plástico a preencher totalmente o molde.

-

Temperatura do Molde: Isto é gerenciado por sistemas de resfriamento, geralmente com água. Afeta a rapidez com que o fundido esfria, o que afeta a aparência da superfície, a velocidade de trabalho e o encolhimento. Se a temperatura do molde aumentar, poderá ajudar a cristalizar certos plásticos como a poliamida 6 , resultando em melhor densidade e resistência.

Dinâmica de Pressão em Moldagem por Injeção

A pressão é importante para a qualidade do item moldado, influenciando o calor e o movimento do fundido. As principais pressões são pressão de plastificação, pressão de injeção e pressão de cavidade.

-

Pressão de Plastificação: Também conhecida como contrapressão, controla a mistura do fundido dentro do barril. Mais pressão pode aumentar o calor de fusão e ajudar a plastificar, mas pode retardar o fluxo se for muito alta.

- Exemplo: Para materiais como o polietileno (PE), a alteração da pressão de plastificação afeta muito a qualidade do fundido.

-

Pressão de Injeção: Importante para preenchimento do espaço do molde. Deve equilibrar-se com a temperatura do material para evitar problemas como transbordamento ou enchimento insuficiente.

- Exemplo: Para peças de automóveis, a pressão de injeção correta é fundamental para alcançar a precisão necessária.

-

Pressão da Cavidade: A pressão final após perdas através das aberturas afeta a qualidade do produto. O controle é crucial para peças precisas.

Interação de temperatura e pressão

Ambos os fatores estão conectados; mudanças em um podem precisar de ajustes no outro. Por exemplo, temperaturas mais altas do material diminuem as pressões de injeção necessárias, mas devem ser observadas de perto para evitar danos.

Conhecer esses elos é fundamental para aperfeiçoar a moldagem por injeção, garantindo bons produtos e com poucos defeitos. Os produtores devem ajustar esses elementos com base nas características dos materiais e nas necessidades do produto para obter melhores resultados.

A temperatura mais alta do molde aumenta a cristalização na poliamida.Verdadeiro

O aumento da temperatura do molde proporciona uma melhor cristalização, aumentando a densidade e a resistência.

O aumento da pressão de plastificação reduz a temperatura de fusão.Falso

O aumento da pressão de plastificação aumenta a temperatura de fusão, melhorando a plastificação.

Conclusão

Conhecer esses elementos aprimora suas habilidades de moldagem por injeção, trazendo precisão e qualidade na produção. Pense nesses aprendizados para melhorar seus processos de fabricação.

-

Os fornos de secagem a vácuo garantem níveis ideais de umidade, evitando defeitos.: Tempos de processo significativamente reduzidos… Ciclos de vácuo controlados digitalmente, nos quais a câmara de trabalho é ventilada em intervalos curtos, … ↩

-

Explore fases detalhadas para melhorar a compreensão das etapas de moldagem por injeção.: As etapas do processo de moldagem por injeção · 1. Fixação · 2. Injeção · 3. Habitação · 4. Resfriamento · 5. Abertura do molde · 6. Ejeção. ↩

-

Entenda os principais parâmetros para otimizar a qualidade da moldagem por injeção: É possível considerar múltiplas variáveis – equilíbrio de enchimento, tempo de enchimento, pressão de injeção, pressão de cavidade – como as mais importantes. ↩

-

Descubra métodos para otimizar a qualidade do produto moldado por injeção.: Opções populares de pós-processamento para moldagem por injeção · Texturas Mold-Tech · Tampografia · Serigrafia · Inserções de estacas térmicas · Soldagem ultrassônica. ↩

-

Saiba como as propriedades térmicas do policarbonato afetam seu processamento.: Um policarbonato pode manter sua resistência em temperaturas de até 140°C, o que significa que as peças de policarbonato podem suportar esterilizações repetidas. ↩

-

Descubra como a temperatura do molde influencia a cristalização da poliamida.: A temperatura do molde deve estar entre 55 e 80 graus Celsius para moldagem por injeção PA6 e moldagem por injeção PA66, que é a faixa de temperatura aceitável… ↩