- 1. I. Основной когнитивный уровень: установление концептуальной основы

- 2. II Уровень анализа приложений: решение проблем принятия решений пользователями

- 3. Iii. Технический уровень глубокого погружения: удовлетворение потребностей профессионального читателя

- 4. IV Практический уровень инструментов: повышение работы контента

- 5. V. Уровень расширения: создание сети знаний

- 6. Заключение: Освоение времени охлаждения с Zetarmold

I. Основной когнитивный уровень: установление концептуальной основы

Прежде чем мы оптимизируем, мы должны понять.

Четкие определения

- Время охлаждения формования инъекции:

- Полное техническое название: Продолжительность фазы охлаждения в цикле литья под давлением.

- Общие псевдонимы: время охлаждения 1 , время затвердевания 2 , время лечения (менее распространенное для термопластиков, больше для терморективы/силикона).

- Принцип ядра: Время охлаждения - это период в цикле литья под давлением, начиная с того, что полость пресс -формы заполняется и упаковано расплавленным пластиком, в течение которого пластиковый материал затвердевает до точки, где он достаточно жесткий, чтобы его выбросили из формы без деформации или повреждения. Это происходит посредством теплопередачи от расплавленного пластика в более прохладную форму.

- Значение: это обычно представляет собой самую большую часть (часто 50-80%) общего времени цикла литья под давлением.

- Цикл литья впрыска3: Полная последовательность событий для производства одной части (или набора частей), включающая:

- Закрытие формы

- Инъекция (начинка)

- Упаковка (удержание)

- Охлаждение

- Открытие формы

- выброс

Классификация (факторы, влияющие на время охлаждения)

Время охлаждения не является фиксированным значением; На него влияет слияние факторов, которые могут быть широко классифицированы:

-

Ориентированный на материал:

- Тип полимера 4 : Аморфный (например, PC, PS) против полукристаллического (например, PP, PA, POM). Полукристаллические материалы часто требуют более точного контроля охлаждения из-за скрытого тепла слияния и усадки кристаллизации.

- Тепловые свойства: теплопроводность, удельная теплоемкость, тепловая диффузионность и температура стекла (TG) или температура плавления (TM) полимера.

- Температура выброса: максимальная температура, при которой деталь может быть выброшена без таких проблем, как ведение борьбы или прилипание.

-

Частично ориентированный на дизайн:

- Толщина стены: самый доминирующий фактор. Время охлаждения приблизительно пропорционально квадрату самой толстой стены.

- Геометрия части: сложная геометрия, ребра, боссы и неравномерная толщина стен могут создавать горячие точки и дифференциальное охлаждение.

-

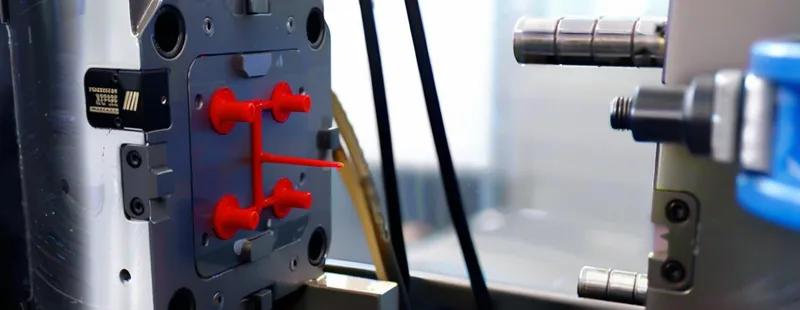

Ориентированный на дизайн плесени:

- Конструкция охлаждающего канала 5 : макет, диаметр, близость к полости и тип (например, обычные просверленные линии, конформные каналы охлаждения).

- Материал пресс -формы: более высокая теплопроводность материалов плесени (например, вставки медного бериллея против стали P20) могут сократить время охлаждения.

- Вентиляция: правильное вентиляция позволяет захваченному воздуху сбежать, предотвращая изоляционные эффекты, которые могут продлить охлаждение.

- Процесс, ориентированный на параметры:

- Температура расплава 6 : Более высокая температура расплава означает больше тепла для удаления.

- Температура пресс -формы: более низкая температура плесени обычно означает более быстрое охлаждение, но может влиять на поверхность, напряжения и наполнение.

- Температура охлаждающей жидкости и скорость потока: более холодная охлаждающая жидкость и более высокие скорости потока повышают эффективность удаления тепла.

II Уровень анализа приложений: решение проблем принятия решений пользователями

Понимание времени охлаждения помогает принимать обоснованные решения для различных приложений.

Типичные сценарии применения

- Высоко-объемная, тонкостенная упаковка (например, пищевые контейнеры, кепки-часто PP, PE):

- Предложение: время охлаждения имеет первостепенное значение для времени цикла. Оптимизируйте для быстрого охлаждения с использованием высокопроводных материалов плесени, эффективной конструкции охлаждающего канала и потенциально более низких (но контролируемых) температур плесени. Выбор материала способствует быстрому циклу.

- Медицинские устройства (например, шприцы, диагностические компоненты - часто ПК, PEEK, COC):

- Предложение: точность и целостность материала являются ключевыми. Охлаждение должно быть равномерным, чтобы минимизировать внутренние напряжения и обеспечить точность размеров. Более длительное, более контролируемое охлаждение может быть приемлемо для достижения критических допусков.

- Корпуса потребительской электроники (например, телефонные чехлы, дистанционное управление - часто ABS, ПК):

- Предложение: эстетика (поверхностная отделка) и структурная целостность важны. Охлаждение необходимо управлять, чтобы избежать отметок раковины и обеспечения хорошей посадки и ощущения. Оптимизированный дизайн охлаждающего канала имеет решающее значение.

- Силиконовые резиновые изделия (LSR -литья):

- Предложение: в то время как Зетармальд также обрабатывает силикон, его «охлаждение» фактически «отверждение» через тепло. Плесень горячая , а эквивалент «охлаждения»-это время, необходимое для полной реакции сшивания. Принципы теплопередачи и однородности все еще применяются, но цель состоит в том, чтобы поддерживать тепло для отверждения, а не удалить его для затвердевания.

Сравнение плюсов и мин (влияние времени охлаждения)

| Особенность | Краткое время охлаждения | Дольше охлаждение |

|---|---|---|

| Плюсы | - Сокращенное время цикла | - лучшая стабильность размерных |

| - Повышенная производительность | - Улучшенное качество части (меньше отметок раковины, меньше варенья) | |

| -Более низкая стоимость за листу | - Снижение внутренних напряжений | |

| Минусы | - Риск дефектов (Варпадж, следы раковины, короткие снимки) | - Увеличение времени цикла |

| - Потенциал для деталей, торчащих или деформирующихся при выбросе | - Более низкая производительность | |

| - Более высокие внутренние напряжения, если слишком быстро/неравномерно охлаждают | -Более высокая стоимость за час | |

| - Может потребоваться более надежная система выброса | -Возможные проблемы с переполнением, если удержание давления слишком долго поддерживается |

Iii. Технический уровень глубокого погружения: удовлетворение потребностей профессионального читателя

Давайте перейдем к придурению.

Обработайте полный разрыв рабочего процесса (сосредоточиться на охлаждении)

-

Закрытие плесени и зажим: две половинки плесени надежно закрыты и зажаты.

-

Инъекция: расплавленный пластик впрыскивается в полость формы под высоким давлением.

-

Упаковка/удержание: после того, как полость в основном заполнена, дополнительный материал упакован под давлением, чтобы компенсировать усадку, когда материал начинает остыть и затвердевать возле стен плесени.

- Ключевой параметр: давление упаковки, время упаковки.

-

Фаза охлаждения:

- Теплопередача: это ядро охлаждения. Нагрев из расплавленного пластика (при температуре расплава) переносится в основном через проводимость в охладительную сталь, а затем увлекается охлаждающей жидкостью (обычно водой), циркулирующей по каналам охлаждения плесени.

- Фронт затвердевания: затвердевание начинается у стен плесени и прогрессирует внутрь к центру детали.

- Компенсация усадки 7 : Первоначально продолжается от давления упаковки, затем объемная усадка происходит, когда объемный материал охлаждается дальше.

- Детерминанты продолжительности: температура выброса материала, тепловые свойства, самая толстая часть части, температура плесени и эффективность системы охлаждения.

- Ключевые параметры: температура плесени, температура охлаждающей жидкости, скорость потока охлаждающей жидкости, желаемая температура выброса части.

-

Открытие плесени: после истечения сетка времени охлаждения и деталь достаточно жесткая, зажим открывает форму.

- Выброс: затвердевшая часть выталкивается из полости плесени системой эжектора (булавки, рукава, пластины).

Ключевые параметры охлаждения для мониторинга и управления:

-

Температура поверхности плесени 8 : Критическая для контроля скорости тепла и влияния поверхности и кристаллизации (для полукристаллических полимеров).

-

Разница в температуре охлаждающей жидкости/выходов (Delta T): указывает количество удаленного тепла. Очень маленькая дельта может предположить недостаточный поток или плохой тепловой контакт.

-

Скорость потока охлаждающей жидкости 9 : Турбулентный поток обычно предпочтительнее для эффективной теплопередачи.

-

Температура расплава: устанавливает начальную тепловую нагрузку.

Совместимость материала Объяснение

Тепловые свойства пластикового материала являются фундаментальными для его поведения охлаждения:

-

Аморфные полимеры (например, полистирол (PS), поликарбонат (ПК), АБС):

- Нет резкой температуры плавления; Они смягчаются по температурному диапазону.

- Как правило, более низкая усадка, чем полукристаллическая.

- Охлаждение заключается в том, чтобы принести материал ниже температуры стеклянного перехода (TG) для достижения жесткости.

- Может быть более склонным к внутренним напряжениям, если он слишком быстро охлаждается.

-

Полукристаллические полимеры (например, полипропилен (PP), полиэтилен (PE), нейлон (PA), PET, PBT):

- Резкая температура плавления (TM).

- Более высокая усадка из -за образования упорядоченных кристаллических структур; Этот процесс также высвобождает скрытую теплоте слияния, которое должно быть удалено.

- Скорость охлаждения может повлиять на степень кристалличности, влияя на механические свойства. Быстрое охлаждение может привести к меньшим сферулитам, а иногда и улучшению выносливости, но потенциально больше боевой.

- Требовать тщательного контроля охлаждения для управления варпаж и устойчивости размерных.

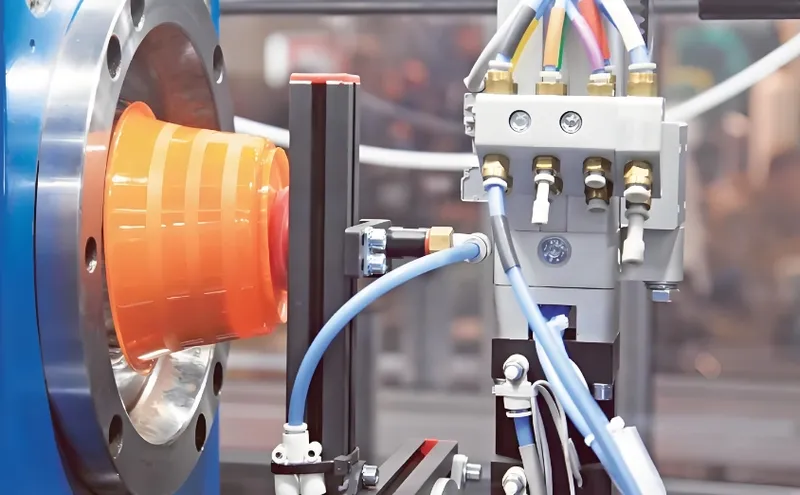

- Жидкий силиконовый резин (LSR - для сравнения):

- Терморедовый материал. Плесень нагревается (обычно 170-210 ° C).

- «Время охлаждения» на самом деле является «временем отверждения», где материал перекрестно связан. Часть выброшена горячей. Теплопередача все еще является ключевым, но для равномерной поддержания температуры отверждения.

IV Практический уровень инструментов: повышение работы контента

Действующая идея для ваших проектов.

Проектный контрольный список (напоминания об ограничениях процесса для охлаждения)

При проектировании деталей для литья под давлением рассмотрите их для оптимизации охлаждения:

-

Единая толщина стенки: стремиться к постоянной толщине стенки по всей части. Это правило № 1 для управляемого охлаждения.

-

Избегайте толстых участков: если они неизбежны, выдвините их или используйте такие функции, как Gas Assist.

-

Щедрые радиусы: используйте радиусы на внутренних и внешних углах вместо острых краев, чтобы предотвратить концентрации напряжений и улучшить поток/охлаждение.

-

Постепенные переходы: если изменения толщины необходимы, сделайте их постепенными.

-

Ребра/боссы Дизайн: Толщина ребра должна составлять ~ 50-70% номинальной стенки, чтобы предотвратить следы раковины. Боссы должны быть сжаты.

-

Выбор материала: Рассмотрите материалы с лучшей теплопроводности или более низкими температурами обработки, если время цикла имеет решающее значение.

-

Расположение затвора: поместите ворота, чтобы сначала заполнить толстые участки или минимизировать изменения температуры.

-

Рассмотрим возможность охлаждения плесени: ли деталь настолько сложна, что эффективные каналы охлаждения невозможно внедрить усмотрение? (Это может продвинуться к конформному охлаждению).

Принятие решения о выборе процесса (оптимизация времени охлаждения)

Вот базовый мыслительный процесс для оптимизации времени охлаждения:

-

Чрезмерное время охлаждения чрезмерным, что приводит к высоким затратам или низкой мощности?

- Да: приступить к анализу.

- НЕТ: Является ли качество части (Warpage, Sinds, Dimensions) проблемой?

- Да: охлаждение может быть слишком коротким или неровным. Продолжить анализировать.

- Нет: текущее охлаждение, вероятно, является адекватным. Периодически контролировать.

-

Проанализировать дизайн части:

- Толщина стены неравномерна? Действие: консультируйте клиента по DFM для унифицированных стен.

- Есть ли толстые участки, которые можно избежать? Действие: Сообщите Corsing Out.

-

Анализировать материал:

- Подходит ли материал для целевого показателя цикла? Действие: Исследуйте альтернативные оценки или материалы, если это возможно.

- Обратите внимание на рекомендуемую температуру выброса материала и тепловые свойства.

-

Проанализируйте дизайн и состояние плесени:

- Адекватны ли охлаждающие каналы (размер, номер, размещение)? Действие: Используйте моделирование потока плесени. Рассмотрим конформное охлаждение для сложных деталей или критических применений.

- Каналы чисты и свободны от масштаба? Действие: реализуйте регулярное обслуживание плесени.

- Подходит ли материал пресс -формы для потребностей теплопередачи? Действие: Рассмотрим вставки материала с более высокой проводимостью в областях горячих точек.

-

Анализировать параметры процесса:

- Является ли температура расплава выше, чем необходимо? Действие: Снижение постепенно, мониторинг заполнения.

- Установлена ли температура формы оптимально? (Слишком низкий может вызвать другие проблемы). Действие: Эксперимент в рекомендуемом диапазоне поставщика материала.

- Оптимизируется ли скорость потока охлаждающей жидкости и температура? Действие: обеспечить турбулентный поток; Используйте охлажденную воду, если это необходимо, и экономически эффективно.

Фрагмент дерева решений:

-

Если часть имеет толстые участки, а охлаждение длинное, подумайте о том, чтобы сформировать или использовать газозист. -

Если часть показывает боевое ведение, а охлаждение коротко, увеличивает время охлаждения или улучшит однородность охлаждения (например, конформное охлаждение). -

Если время цикла является критически важным, и качество частичности позволяет осторожно изучить варианты для снижения охлаждения (оптимизированная форма, параметры).

V. Уровень расширения: создание сети знаний

Время охлаждения не существует в вакууме.

Связанная технологическая навигация

- Вверх по течению технологии:

- Дизайн детали (DFM - дизайн для производства): решения, принятые здесь, сильно влияют на охлаждение.

- Анализ потока плесени (моделирование): программное обеспечение, такое как Moldflow, SolidWorks Plastics и т. Д., Это может предсказать время охлаждения, идентифицировать горячие точки и помочь оптимизировать конструкцию охлаждающего канала до того, как сталь будет вырезана. Это бесценно.

- Анализ потока плесени (моделирование): программное обеспечение, такое как Moldflow, SolidWorks Plastics и т. Д., Это может предсказать время охлаждения, идентифицировать горячие точки и помочь оптимизировать конструкцию охлаждающего канала до того, как сталь будет вырезана. Это бесценно.

- Конструкция плесени: включение эффективных макетов охлаждающих каналов, используя соответствующие материалы для плесени.

-

Нисходящие технологии/соображения:

- Операции после формирования: отжиг может потребоваться для деталей с высоким внутренним напряжением, иногда усугубляемым быстрым или неровным охлаждением.

- Контроль качества (QC): проверки размеров, анализ боевых действий и стресс -тестирование влияют процесс охлаждения.

-

Технологии параллелей/улучшения:

- Конформное охлаждение: каналы охлаждения, которые следуют контуру полости плесени, обеспечивая гораздо более равномерное и эффективное охлаждение. Часто строится с использованием аддитивного производства (3D -печать металла).

- Импульсное охлаждение/вариотерма (тепло и охлаждение): быстро нагревание поверхности плесени во время инъекции для лучшей поверхности и потока, затем быстро охлаждая ее. Сложный, но может решить конкретные проблемы.

- Системы горячих бегунов: хотя они не охлаждают непосредственно, они удерживают бегуна расплавляться, исключая время охлаждения бегуна и отходы материала, что влияет на общую эффективность.

- Контроллеры температуры плесени (TCU): необходимо для поддержания точной температуры и потока охлаждающей жидкости.

Заключение: Освоение времени охлаждения с Zetarmold

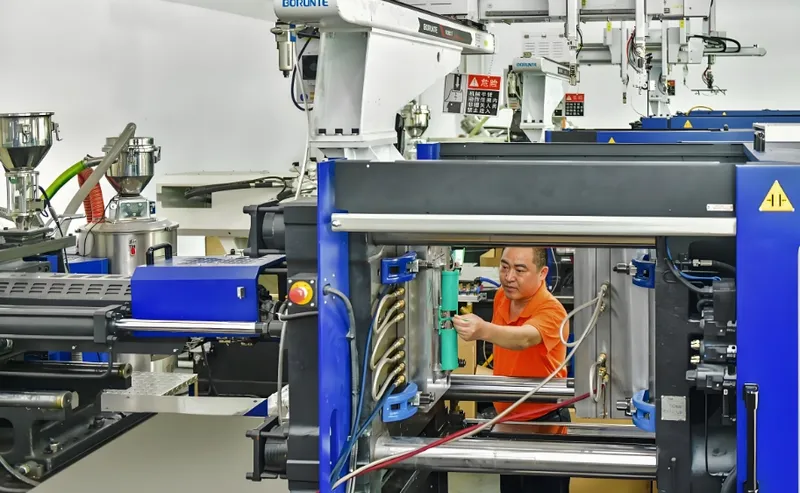

В Zetarmold мы признаем, что овладение инъекционным моментом охлаждения-это смесь науки, опыта и передовых технологий. Это критический фактор, который нам тщательно удается предоставить нашим международным клиентам высококачественные, экономически эффективные инъекционные и силиконовые резиновые продукты.

Понимая основы, анализируя приложения, погружаясь в технические детали и используя практические инструменты, мы можем коллективно оптимизировать процессы охлаждения для превосходных результатов.

-

Понимание времени охлаждения имеет решающее значение для оптимизации процесса литья впрыска и улучшения качества продукции. ↩

-

Изучение времени затвердевания может привести к лучшему контролю над процессом литья, обеспечивая высококачественные продукты. ↩

-

Изучение цикла литья под давлением помогает понять весь производственный процесс, повышая эффективность и выход. ↩

-

Понимание типов полимеров имеет решающее значение для оптимизации времени охлаждения в производственных процессах. Исследуйте эту ссылку для получения подробной информации. ↩

-

Конструкция охлаждающего канала значительно влияет на эффективность охлаждения. Откройте для себя лучшие практики и инновации в этой области. ↩

-

Температура расплава играет жизненно важную роль в эффективности охлаждения. Узнайте больше о его влиянии на производственные процессы. ↩

-

Изучение компенсации усадки имеет важное значение для обеспечения точности и качества размеров в формованных частях, предотвращая дефекты во время охлаждения. ↩

-

Понимание температуры поверхности плесени имеет решающее значение для оптимизации тепловой экстракции и достижения высококачественной поверхности в литых частях. ↩

-

Изучение влияния скорости потока охлаждающей жидкости может помочь повысить эффективность теплопередачи и общее качество производства в процессах литья под давлением. ↩