- 1. I. Nivel cognitivo básico: establecer el marco conceptual

- 2. II. Nivel de análisis de la aplicación: resolver problemas de toma de decisiones del usuario

- 3. Iii. Nivel técnico de buceo profundo: satisfacer las necesidades de lector profesional

- 4. IV. Nivel de herramientas prácticas: mejorar la operabilidad del contenido

- 5. V. Nivel de extensión: construir una red de conocimiento

- 6. Conclusión: Dominar el tiempo de enfriamiento con Zetarmold

I. Nivel cognitivo básico: establecer el marco conceptual

Antes de optimizar, debemos entender.

Definiciones claras

- Tiempo de enfriamiento de moldeo por inyección:

- Nombre técnico completo: duración de la fase de enfriamiento en el ciclo de moldeo por inyección.

- Alias comunes: tiempo de enfriamiento 1 , tiempo de solidificación 2 , tiempo de curación (menos común para los termoplásticos, más para termoestables/silicona).

- Principio del núcleo: el tiempo de enfriamiento es el período dentro del ciclo de moldeo por inyección, que comienza después de que la cavidad del moho se llena y empaqueta con plástico fundido, durante el cual el material de plástico se solidifica hasta un punto donde es lo suficientemente rígido como para ser expulsado del molde sin deformación o daño. Esto ocurre a través de la transferencia de calor del plástico fundido al molde más frío.

- Importancia: Típicamente constituye la porción más grande (a menudo 50-80%) del tiempo general del ciclo de moldeo por inyección.

- Ciclo de moldeo por inyección3: La secuencia completa de eventos para producir una parte (o conjunto de piezas), que comprende:

- Cierre del molde

- Inyección (llenado)

- Embalaje (retención)

- Enfriamiento

- Apertura del molde

- Expulsión

Clasificación (factores que influyen en el tiempo de enfriamiento)

El tiempo de enfriamiento no es un valor fijo; Está influenciado por una confluencia de factores que pueden clasificarse ampliamente:

-

Centrado en el material:

- Tipo de polímero 4 : amorfo (p. Ej., PC, PS) vs. semicristalino (EG, PP, PA, POM). Los materiales semicristalinos a menudo requieren un control de enfriamiento más preciso debido al calor latente de fusión y contracción de cristalización.

- Propiedades térmicas: conductividad térmica, capacidad de calor específica, difusividad térmica y temperatura de transición de vidrio (TG) o temperatura de fusión (TM) del polímero.

- Temperatura de eyección: la temperatura máxima a la que la pieza se puede expulsar sin problemas como la deformación o la adhesión.

-

Parte Centrado en el diseño:

- Espesor de la pared: el factor más dominante. El tiempo de enfriamiento es aproximadamente proporcional al cuadrado de la sección de pared más gruesa.

- Geometría de pieza: las geometrías complejas, las costillas, los jefes y los espesores de pared no uniformes pueden crear puntos calientes y enfriamiento diferencial.

-

El diseño del molde centrado en el diseño:

- Diseño del canal de enfriamiento 5 : diseño, diámetro, proximidad a la cavidad y tipo (por ejemplo, líneas perforadas convencionales, canales de enfriamiento conformes).

- Material de moho: la conductividad térmica más alta materiales de moho (por ejemplo, insertos de cobre de berilio frente al acero P20) puede reducir el tiempo de enfriamiento.

- Ventilación: la ventilación adecuada permite que el aire atrapado escape, evitando los efectos de aislamiento que pueden prolongar el enfriamiento.

- Proceso de parámetro centrado:

- Temperatura de fusión 6 : La temperatura de fusión más alta significa más calor para eliminar.

- Temperatura del molde: la temperatura más baja del molde generalmente significa un enfriamiento más rápido, pero puede afectar el acabado de la superficie, las tensiones y el relleno.

- Temperatura y velocidad de flujo del refrigerante: el refrigerante más frío y las tasas de flujo más altas mejoran la eficiencia de eliminación de calor.

II. Nivel de análisis de la aplicación: resolver problemas de toma de decisiones del usuario

Comprender el tiempo de enfriamiento ayuda a tomar decisiones informadas para varias aplicaciones.

Escenarios de aplicación típicos

- Embalaje de alto volumen y paredes delgadas (por ejemplo, contenedores de alimentos, gorras, a menudo PP, PE):

- Sugerencia: el tiempo de enfriamiento es primordial para el tiempo de ciclo. Optimice un enfriamiento rápido utilizando materiales de moho altamente conductores, diseño eficiente del canal de enfriamiento y temperaturas de moho potencialmente más bajas (pero controladas). La elección del material favorece los grados de ciclo rápido.

- Dispositivos médicos (por ejemplo, jeringas, componentes de diagnóstico: a menudo PC, Peek, COC):

- Sugerencia: la precisión y la integridad del material son clave. El enfriamiento debe ser uniforme para minimizar las tensiones internas y garantizar la precisión dimensional. El enfriamiento más largo y más controlado podría ser aceptable para lograr tolerancias críticas.

- Cabras electrónicas de consumo (por ejemplo, casos telefónicos, controles remotos: a menudo ABS, PC):

- Sugerencia: la estética (acabado superficial) y la integridad estructural son importantes. Se debe manejar el enfriamiento para evitar las marcas del fregadero y garantizar un buen ajuste y sensación. El diseño optimizado del canal de enfriamiento es crucial.

- Productos de caucho de silicona (moldura LSR):

- Sugerencia: Si bien Zetarmold también maneja la silicona, su "enfriamiento" en realidad está "curado" a través del calor. El molde está caliente , y el equivalente de "enfriamiento" es el tiempo que se lleva a cabo para que se complete la reacción de reticulación. Los principios de transferencia de calor y uniformidad aún se aplican, pero el objetivo es mantener el calor para curarse en lugar de eliminarlo para solidificación.

Comparación de pros y contras (impacto de la duración del tiempo de enfriamiento)

| Característica | Tiempo de enfriamiento más corto | Tiempo de enfriamiento más largo |

|---|---|---|

| Ventajas | - Tiempo de ciclo reducido | - Mejor estabilidad dimensional |

| - Aumento de la productividad | - calidad de pieza mejorada (menos marcas de sumidero, menos deformación) | |

| -Costo más bajo por parte | - Tensiones internas reducidas | |

| Contras | - Riesgo de defectos (Warpage, Suced -Marks, Short Shots) | - Aumento del tiempo del ciclo |

| - potencial para pegar o deformarse en la expulsión | - menor productividad | |

| - Mayores tensiones internas si se enfrían demasiado rápido/desigual | -Mayor costo por parte | |

| - Puede requerir un sistema de eyección más robusto | -Posibles problemas de empaquetado si la presión de retención se mantiene demasiado tiempo en enfriamiento |

Iii. Nivel técnico de buceo profundo: satisfacer las necesidades de lector profesional

Entremos en la esgrafía.

Procese el desglose completo del flujo de trabajo (concéntrese en el enfriamiento)

-

Cierre de moho y sujeción: las dos mitades del molde están cerradas y sujetadas de forma segura.

-

Inyección: el plástico fundido se inyecta en la cavidad del moho a alta presión.

-

Embalaje/retención: después de que la cavidad se llena principalmente, el material adicional se empaqueta bajo presión para compensar la contracción a medida que el material comienza a enfriarse y solidificarse cerca de las paredes del moho.

- Parámetro clave: presión de embalaje, tiempo de embalaje.

-

Fase de enfriamiento:

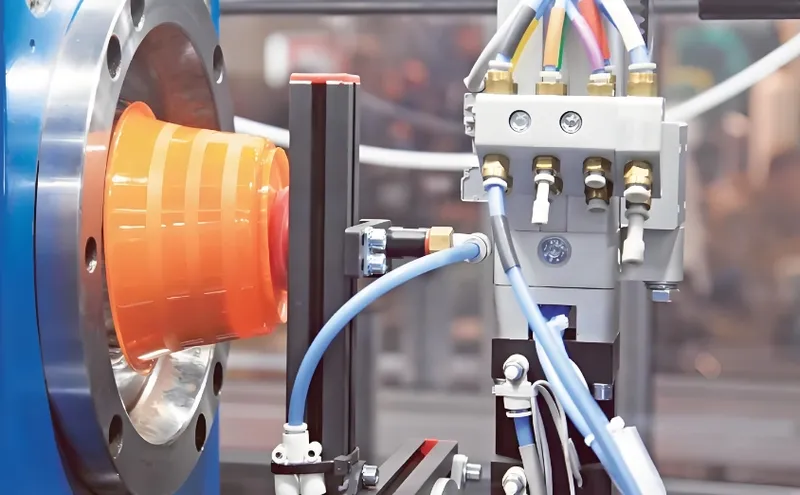

- Transferencia de calor: este es el núcleo de enfriamiento. El calor del plástico fundido (a temperatura de masa fundida) se transfiere principalmente a través de la conducción al acero del molde más frío, y luego se lleva el refrigerante (generalmente agua) que circula a través de los canales de enfriamiento del molde.

- Frente de solidificación: la solidificación comienza en las paredes del molde y progresa hacia el centro de la pieza.

- Compensación de contracción 7 : Continúa inicialmente a partir de la presión de embalaje, luego la contracción volumétrica se produce a medida que el material a granel se enfría aún más.

- Determinantes de duración: temperatura de eyección del material, propiedades térmicas, sección más gruesa de la parte, temperatura del moho y eficiencia del sistema de enfriamiento.

- Parámetros clave: temperatura del moho, temperatura del refrigerante, caudal de refrigerante, temperatura de expulsión de la parte deseada.

-

Apertura del molde: una vez que ha transcurrido el tiempo de enfriamiento del conjunto y la parte es suficientemente rígida, la abrazadera abre el molde.

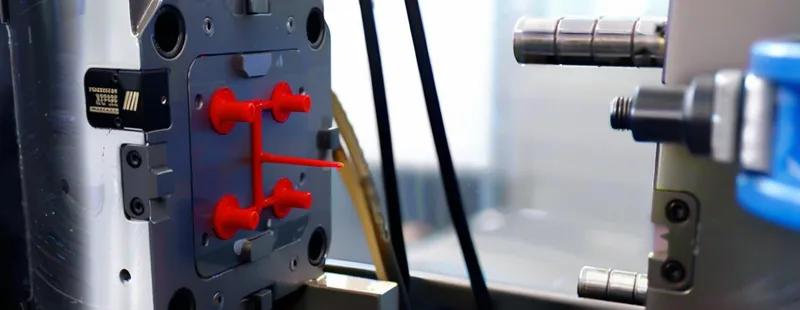

- Eyección: la parte solidificada es expulsada de la cavidad del moho por un sistema de eyectores (alfileres, mangas, placas).

Parámetros de enfriamiento clave para monitorear y controlar:

-

Temperatura de la superficie del moho 8 : crítico para controlar la velocidad de extracción de calor e influir en el acabado superficial y la cristalización (para polímeros semicristalinos).

-

Diferencia de temperatura de entrada/salida del refrigerante (delta t): indica la cantidad de calor que se está eliminando. Un delta t muy pequeño puede sugerir un flujo insuficiente o un contacto térmico deficiente.

-

Caudal de refrigerante 9 : El flujo turbulento generalmente se prefiere para una transferencia de calor eficiente.

-

Temperatura de fusión: establece la carga de calor inicial.

Explicación de compatibilidad de material

Las propiedades térmicas del material plástico son fundamentales para su comportamiento de enfriamiento:

-

Polímeros amorfos (p. Ej., Poliestireno (PS), policarbonato (PC), ABS):

- Sin punto de fusión agudo; Se ablandan en un rango de temperatura.

- Generalmente menor contracción que semicristalina.

- El enfriamiento se trata de llevar el material por debajo de su temperatura de transición de vidrio (TG) para lograr la rigidez.

- Puede ser más propenso a las tensiones internas si se enfría demasiado rápido.

-

Polímeros semicristalinos (por ejemplo, polipropileno (PP), polietileno (PE), nylon (PA), PET, PBT):

- Punto de fusión agudo (TM).

- Mayor contracción debido a la formación de estructuras cristalinas ordenadas; Este proceso también libera el calor latente de la fusión, que debe eliminarse.

- La velocidad de enfriamiento puede afectar el grado de cristalinidad, influyendo en las propiedades mecánicas. El enfriamiento rápido puede conducir a esferulitas más pequeñas y, a veces, una dureza mejorada, pero potencialmente más deformación.

- Requiere un control de enfriamiento cuidadoso para gestionar la deformación y la estabilidad dimensional.

- Caucho de silicona líquida (LSR - para comparación):

- Material termoset. El molde se calienta (típicamente 170-210 ° C).

- "Tiempo de enfriamiento" es en realidad "tiempo de curado" donde el material se retira. La parte se expulsa caliente. La transferencia de calor sigue siendo clave, pero para mantener la temperatura de curado de manera uniforme.

IV. Nivel de herramientas prácticas: mejorar la operabilidad del contenido

Ideas procesables para tus proyectos.

Lista de verificación de diseño (recordatorios de limitaciones de proceso para enfriamiento)

Al diseñar piezas para moldeo por inyección, considerelas para optimizar el enfriamiento:

-

Espesor uniforme de la pared: apunte a un grosor de pared constante en toda la pieza. Esta es la regla #1 para el enfriamiento manejable.

-

Evite secciones gruesas: si es inevitable, cúrgalas o use características como asistencia de gas.

-

Radios generosos: use radios en las esquinas dentro y exterior en lugar de los bordes afilados para evitar concentraciones de tensión y mejorar el flujo/enfriamiento.

-

Transiciones graduales: si son necesarios cambios de espesor, hágalos graduales.

-

Diseño de costillas/jefes: el grosor de las costillas debe ser ~ 50-70% de la pared nominal para evitar marcas de fregadero. Los jefes deben ser coronados.

-

Selección de materiales: considere los materiales con mejor conductividad térmica o temperaturas de procesamiento más bajas si el tiempo de ciclo es crítico.

-

Ubicación de la puerta: Coloque las puertas para llenar las secciones gruesas, o para minimizar las variaciones de temperatura.

-

Considere la viabilidad de enfriamiento del moho: ¿es el diseño de la pieza tan complejo que los canales de enfriamiento efectivos son imposibles de implementar convencionalmente? (Esto podría empujar hacia un enfriamiento conforme).

Toma de decisiones de selección de procesos (optimización del tiempo de enfriamiento)

Aquí hay un proceso de pensamiento básico para optimizar el tiempo de enfriamiento:

-

¿Es el tiempo de enfriamiento actual excesivo, lo que lleva a altos costos o una baja producción?

- Sí: proceda a analizar.

- NO: ¿Es la calidad de la pieza (deformación, sumideros, dimensiones) un problema?

- Sí: el enfriamiento puede ser demasiado corto o desigual. Proceder a analizar.

- No: el enfriamiento actual es probablemente adecuado. Monitor periódicamente.

-

Analizar diseño de piezas:

- ¿El grosor de la pared no es uniforme? Acción: asesore al cliente en DFM para paredes uniformes.

- ¿Hay secciones gruesas evitables? Acción: asesora con la núcleos.

-

Analizar material:

- ¿Es el material apropiado para el objetivo del tiempo de ciclo? Acción: Explore las calificaciones o materiales alternativos si es posible.

- Tenga en cuenta la temperatura de eyección recomendada del material y las propiedades térmicas.

-

Analizar el diseño y condición del molde:

- ¿Son los canales de enfriamiento adecuados (tamaño, número, colocación)? Acción: use simulación de flujo de moho. Considere el enfriamiento conforme para piezas complejas o aplicaciones críticas.

- ¿Están los canales claros y libres de escala? Acción: Implemente mantenimiento regular de moho.

- ¿El material de moho es apropiado para las necesidades de transferencia de calor? Acción: Considere insertos de material de mayor conductividad en áreas de punto caliente.

-

Analizar los parámetros del proceso:

- ¿Es la temperatura de fusión más alta de lo necesario? Acción: Reduzca gradualmente, monitoreando el relleno.

- ¿La temperatura del molde se establece de manera óptima? (Demasiado bajo puede causar otros problemas). Acción: Experimento dentro del rango recomendado del proveedor del material.

- ¿El flujo de refrigerante y la temperatura están optimizados? Acción: asegurar el flujo turbulento; Use agua fría si es apropiado y rentable.

Fragmento de árbol de decisión:

-

Si la pieza tiene secciones gruesas y el enfriamiento es largo, considere que se acumula o el uso de la asistencia de gas. -

Si la parte muestra la deformación y el enfriamiento es corto, aumente el tiempo de enfriamiento o mejore la uniformidad de enfriamiento (por ejemplo, enfriamiento conforme). -

Si el tiempo del ciclo es crítico y la calidad de pieza permite, explore las opciones para reducir el enfriamiento (molde optimizado, parámetros) con cautela.

V. Nivel de extensión: construir una red de conocimiento

El tiempo de enfriamiento no existe en el vacío.

Navegación tecnológica relacionada

- Tecnologías aguas arriba:

- Diseño de piezas (DFM - Diseño para la fabricación): Las decisiones tomadas aquí influyen en gran medida en el enfriamiento.

- Selección del material: las propiedades térmicas son intrínsecas a los cálculos de enfriamiento.

- Análisis de flujo de moho (simulación): un software como MoldFlow, SolidWorks Plastics, etc., puede predecir el tiempo de enfriamiento, identificar puntos calientes y ayudar a optimizar el diseño del canal de enfriamiento antes de cortar el acero. Esto es invaluable.

- Diseño del molde: incorporación de diseños de canales de enfriamiento eficientes, utilizando materiales de moho apropiados.

-

Tecnologías/consideraciones aguas abajo:

- Operaciones posteriores al moldeo: el recocido puede ser necesario para piezas con alto estrés interno, a veces exacerbado por un enfriamiento rápido o desigual.

- Control de calidad (QC): las verificaciones dimensionales, el análisis de deformación y las pruebas de estrés están influenciadas por el proceso de enfriamiento.

-

Tecnologías paralelas/de mejora:

- Enfriamiento conforme: canales de enfriamiento que siguen el contorno de la cavidad del moho, proporcionando un enfriamiento mucho más uniforme y eficiente. A menudo construido con fabricación aditiva (impresión 3D de metal).

- Enfriamiento pulsado/varioterma (moldeo de calor y frío): calienta rápidamente la superficie del molde durante la inyección para un mejor acabado y flujo de la superficie, luego enfriándolo rápidamente. Complejo pero puede resolver problemas específicos.

- Sistemas de corredores calientes: aunque no se enfrían directamente, mantienen el corredor fundido, eliminando el tiempo de enfriamiento del corredor y los desechos del material, lo que afectó la eficiencia general.

- Controladores de temperatura del molde (TCU): esencial para mantener la temperatura y el flujo precisos del refrigerante.

Conclusión: Dominar el tiempo de enfriamiento con Zetarmold

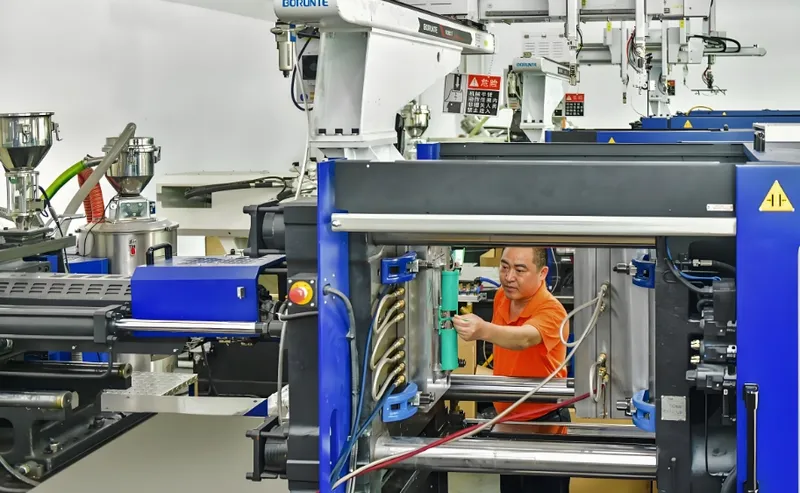

En Zetarmold, reconocemos que dominar el tiempo de enfriamiento de moldeo por inyección es una combinación de ciencia, experiencia y tecnología de vanguardia. Es un factor crítico que logramos meticulosamente entregamos productos de rentabilidad y caucho de silicona de alta calidad y inyección rentable a nuestros clientes internacionales.

Al comprender los fundamentos, analizar aplicaciones, sumergirse en los detalles técnicos y utilizar herramientas prácticas, podemos optimizar colectivamente los procesos de enfriamiento para resultados superiores.

-

Comprender el tiempo de enfriamiento es crucial para optimizar el proceso de moldeo por inyección y mejorar la calidad del producto. ↩

-

Aprender sobre el tiempo de solidificación puede conducir a un mejor control sobre el proceso de moldeo, asegurando productos de alta calidad. ↩

-

Explorar el ciclo de moldeo por inyección ayuda a comprender todo el proceso de fabricación, mejorando la eficiencia y la producción. ↩

-

Comprender los tipos de polímeros es crucial para optimizar los tiempos de enfriamiento en los procesos de fabricación. Explore este enlace para obtener información detallada. ↩

-

El diseño del canal de enfriamiento afecta significativamente la eficiencia de enfriamiento. Descubra las mejores prácticas e innovaciones en esta área. ↩

-

La temperatura de fusión juega un papel vital en la eficiencia de enfriamiento. Obtenga más información sobre sus efectos en los procesos de producción. ↩

-

Aprender sobre la compensación de contracción es esencial para garantizar la precisión y calidad dimensionales en las piezas moldeadas, evitando los defectos durante el enfriamiento. ↩

-

Comprender la temperatura de la superficie del moho es crucial para optimizar la extracción de calor y lograr acabados superficiales de alta calidad en piezas moldeadas. ↩

-

Explorar el impacto de la velocidad de flujo del refrigerante puede ayudar a mejorar la eficiencia de la transferencia de calor y la calidad general de producción en los procesos de moldeo por inyección. ↩