- 1. I. Nível cognitivo básico: estabelecendo estrutura conceitual

- 2. Ii. Nível de análise de aplicativos: resolvendo problemas de tomada de decisão do usuário

- 3. Iii. Nível técnico de mergulho profundo: atender às necessidades do leitor profissional

- 4. 4. Nível de ferramentas práticas: aprimorando a operação de conteúdo

- 5. V. Nível de extensão: Construindo uma rede de conhecimento

- 6. CONCLUSÃO: Dominando o tempo de resfriamento com ZetArmold

I. Nível cognitivo básico: estabelecendo estrutura conceitual

Antes de otimizar, devemos entender.

Definições claras

- Tempo de resfriamento para moldagem por injeção:

- Nome técnico completo: duração da fase de resfriamento no ciclo de moldagem por injeção.

- Aliases comuns: tempo de resfriamento 1 , tempo de solidificação 2 , tempo de cura (menos comum para termoplásticos, mais para termofios/silicone).

- Princípio do núcleo: o tempo de resfriamento é o período dentro do ciclo de moldagem por injeção, começando após a cavidade do molde ser preenchida e embalada com plástico fundido, durante o qual o material plástico se solidifica até um ponto em que é rígido o suficiente para ser expulso do molde sem deformação ou dano. Isso ocorre através da transferência de calor do plástico fundido para o molde mais frio.

- Significado: normalmente constitui a maior parte (geralmente 50-80%) do tempo geral do ciclo de moldagem por injeção.

- Ciclo de moldagem por injeção3: A sequência completa de eventos para produzir uma parte (ou conjunto de peças), compreendendo:

- Fechamento de molde

- Injeção (preenchimento)

- Embalagem (segurando)

- Resfriamento

- Abertura do Molde

- Ejeção

Classificação (fatores que influenciam o tempo de resfriamento)

O tempo de resfriamento não é um valor fixo; É influenciado por uma confluência de fatores que podem ser amplamente classificados:

-

Material-Centric:

- Tipo de polímero 4 : Amorfo (por exemplo, PC, PS) vs. semi-cristalino (por exemplo, PP, PA, POM). Os materiais semi-cristalinos geralmente requerem controle de resfriamento mais preciso devido ao calor latente de fusão e encolhimento da cristalização.

- Propriedades térmicas: condutividade térmica, capacidade de calor específica, difusividade térmica e temperatura de transição vítrea (TG) ou temperatura de fusão (TM) do polímero.

- Temperatura de ejeção: a temperatura máxima na qual a peça pode ser ejetada sem problemas como Warpage ou Graded.

-

Parte do design da peça:

- Espessura da parede: o fator mais dominante. O tempo de resfriamento é aproximadamente proporcional ao quadrado da seção de parede mais grossa.

- Geometria de parte: geometrias complexas, costelas, chefes e espessuras não uniformes da parede podem criar pontos quentes e resfriamento diferencial.

-

Centrado no design do molde:

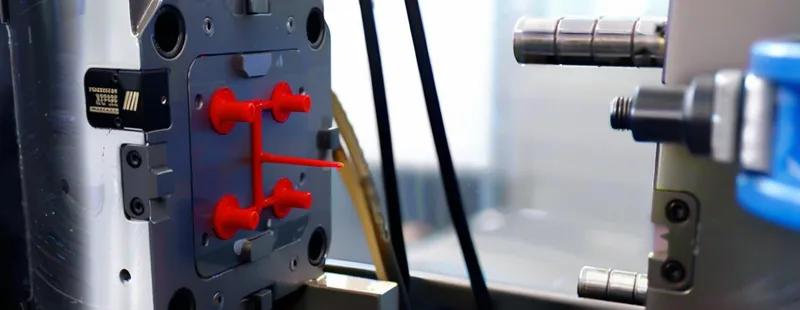

- Projeto de canal de resfriamento 5 : layout, diâmetro, proximidade à cavidade e tipo (por exemplo, linhas perfuradas convencionais, canais de resfriamento conforme).

- Material do molde: MATERIAIS MAIS DE MOLENTES DE CONDUTIVIDADE TERMAL DE MAIS (por exemplo, Beryllium Copper Inserts vs. P20 Aço) podem reduzir o tempo de resfriamento.

- A ventilação: a ventilação adequada permite que o ar preso escape, impedindo os efeitos de isolamento que podem prolongar o resfriamento.

- Parâmetro do processo centrado no parâmetro:

- Temperatura de fusão 6 : temperatura de fusão mais alta significa mais calor para remover.

- Temperatura do molde: a menor temperatura do molde geralmente significa resfriamento mais rápido, mas pode afetar o acabamento da superfície, as tensões e o enchimento.

- Temperatura do refrigerante e vazão: o líquido de arrefecimento mais frio e as taxas de fluxo mais altas aumentam a eficiência da remoção de calor.

Ii. Nível de análise de aplicativos: resolvendo problemas de tomada de decisão do usuário

A compreensão do tempo de resfriamento ajuda a tomar decisões informadas para várias aplicações.

Cenários de aplicação típicos

- Embalagens de alto volume e paredes finas (por exemplo, recipientes de alimentos, tampas-geralmente PP, PE):

- Sugestão: O tempo de resfriamento é fundamental para o tempo do ciclo. Otimize para resfriamento rápido usando materiais de molde altamente condutores, design eficiente do canal de resfriamento e temperaturas potencialmente mais baixas (mas controladas). A escolha do material favorece as notas de ciclismo rápido.

- Dispositivos médicos (por exemplo, seringas, componentes de diagnóstico - geralmente PC, Peek, CoC):

- Sugestão: Precisão e integridade do material são fundamentais. O resfriamento deve ser uniforme para minimizar as tensões internas e garantir a precisão dimensional. O resfriamento mais longo e mais controlado pode ser aceitável para obter tolerâncias críticas.

- Capilares eletrônicos de consumo (por exemplo, casos de telefone, controles remotos - geralmente ABS, PC):

- Sugestão: Estética (acabamento da superfície) e integridade estrutural são importantes. O resfriamento precisa ser gerenciado para evitar marcas de afundar e garantir um bom ajuste e sensação. O design otimizado do canal de refrigeração é crucial.

- Produtos de borracha de silicone (moldagem LSR):

- Sugestão: Enquanto Zetarmold também lida com silicone, seu "resfriamento" é realmente "cura" via calor. O molde é quente e o equivalente "resfriado" é o tempo necessário para a reação cruzada para concluir. Os princípios de transferência de calor e uniformidade ainda se aplicam, mas o objetivo é manter o calor para cura em vez de removê -lo para solidificação.

Comparação prós e contras (impacto da duração do tempo de resfriamento)

| Recurso | Tempo de resfriamento mais curto | Tempo de resfriamento mais longo |

|---|---|---|

| Prós | - Tempo de ciclo reduzido | - Melhor estabilidade dimensional |

| - Maior produtividade | - Qualidade da peça aprimorada (menos marcas de pia, menos distorção) | |

| -menor custo por parte | - tensões internas reduzidas | |

| Contras | - Risco de defeitos (distorção, marcas de pia, tiros curtos) | - Aumento do tempo de ciclo |

| - Potencial para peças que se destacam ou deformando na ejeção | - menor produtividade | |

| - tensões internas mais altas se resfriadas muito rapidamente/desigualmente | -custo por parte mais alto | |

| - pode exigir um sistema de ejeção mais robusto | -possíveis problemas de embalagem se mantiver a pressão for mantida por muito tempo no resfriamento |

Iii. Nível técnico de mergulho profundo: atender às necessidades do leitor profissional

Vamos entrar no âmago da questão.

Processe a quebra completa do fluxo de trabalho (foco no resfriamento)

-

Fechamento e aperto do molde: as duas metades do molde são fechadas e presas.

-

Injeção: O plástico fundido é injetado na cavidade do molde sob alta pressão.

-

Embalagem/retenção: Depois que a cavidade é preenchida principalmente, o material adicional é embalado sob pressão para compensar o encolhimento à medida que o material começa a esfriar e solidificar perto das paredes do molde.

- Parâmetro da chave: pressão de embalagem, tempo de embalagem.

-

Fase de refrigeração:

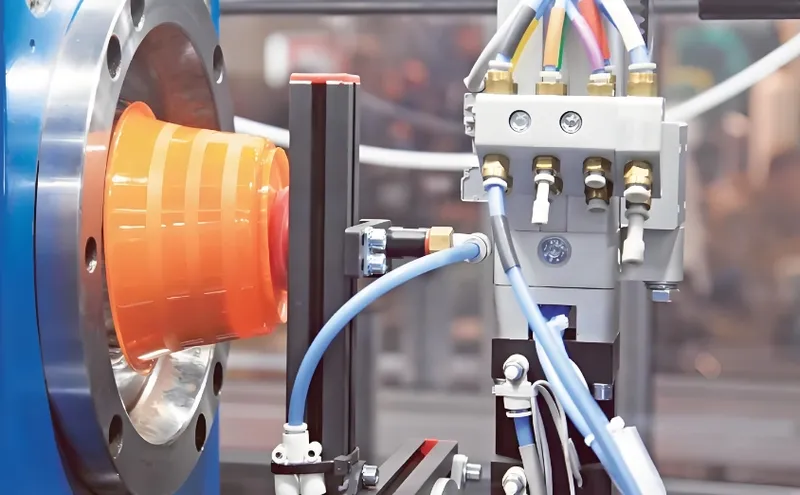

- Transferência de calor: este é o núcleo do resfriamento. O calor do plástico fundido (à temperatura do fusão) é transferido principalmente por condução para o aço do molde mais frio e depois levado pelo líquido de arrefecimento (geralmente água) circulando pelos canais de resfriamento do molde.

- Frente de solidificação: a solidificação começa nas paredes do molde e progride para dentro em direção ao centro da peça.

- Compensação de encolhimento 7 : continua inicialmente a partir da pressão de embalagem, o encolhimento volumétrico ocorre à medida que o material a granel esfria ainda mais.

- Determinantes da duração: temperatura de ejeção do material, propriedades térmicas, seção mais espessa da parte, temperatura do molde e eficiência do sistema de refrigeração.

- Parâmetros -chave: temperatura do molde, temperatura do líquido de arrefecimento, vazão do líquido de arrefecimento, temperatura de ejeção de peça desejada.

-

Abertura do molde: Uma vez decorrido o tempo de resfriamento e a peça é suficientemente rígida, o grampo abre o molde.

- Ejeção: A parte solidificada é empurrada para fora da cavidade do molde por um sistema ejetor (pinos, mangas, placas).

Parâmetros de resfriamento de chave para monitorar e controlar:

-

Temperatura da superfície do molde 8 : crítica para controlar a taxa de extração de calor e influência do acabamento e cristalização da superfície (para polímeros semi-cristalinos).

-

Diferença de temperatura de entrada/saída do líquido de arrefecimento (delta t): indica a quantidade de calor que está sendo removida. Um delta muito pequeno pode sugerir fluxo insuficiente ou contato térmico ruim.

-

Taxa de fluxo de líquido de arrefecimento 9 : o fluxo turbulento é geralmente preferido para transferência de calor eficiente.

-

Temperatura de fusão: define a carga de calor inicial.

Explicação de compatibilidade do material

As propriedades térmicas do material plástico são fundamentais para o seu comportamento de resfriamento:

-

Polímeros amorfos (por exemplo, poliestireno (PS), policarbonato (PC), ABS):

- Sem ponto de fusão acentuada; Eles suavizam em uma faixa de temperatura.

- Geralmente mais baixo do que semi-cristalino.

- O resfriamento trata de trazer o material abaixo da sua temperatura de transição vítrea (TG) para obter rigidez.

- Pode ser mais propenso a tensões internas se resfriadas muito rapidamente.

-

Polímeros semi-cristalinos (por exemplo, polipropileno (PP), polietileno (PE), nylon (PA), PET, PBT):

- Ponto de fusão acentuada (TM).

- Maior encolhimento devido à formação de estruturas cristalinas ordenadas; Esse processo também libera calor latente de fusão, que deve ser removido.

- A taxa de resfriamento pode afetar o grau de cristalinidade, influenciando as propriedades mecânicas. O resfriamento rápido pode levar a esferulites menores e às vezes melhorou a tenacidade, mas potencialmente mais distorcida.

- Requer controle cuidadoso de resfriamento para gerenciar a distorção e a estabilidade dimensional.

- Borracha de silicone líquido (LSR - para comparação):

- Material termoendário. O molde é aquecido (normalmente 170-210 ° C).

- "Tempo de resfriamento" é realmente "tempo de cura", onde o material reticula. A peça é ejetada quente. A transferência de calor ainda é fundamental, mas para manter a temperatura de cura uniformemente.

4. Nível de ferramentas práticas: aprimorando a operação de conteúdo

Insights acionáveis para seus projetos.

Lista de verificação de design (lembretes de limitações de processo para resfriamento)

Ao projetar peças para moldagem por injeção, considere elas para otimizar o resfriamento:

-

Espessura uniforme da parede: visa espessura consistente na parede em toda a parte. Esta é a regra nº 1 para o resfriamento gerenciável.

-

Evite seções grossas: se inevitáveis, corerem -as ou use recursos como assistência a gás.

-

Radii generoso: use raios dentro e fora dos cantos em vez de bordas afiadas para evitar concentrações de tensão e melhorar o fluxo/resfriamento.

-

Transições graduais: se as alterações da espessura forem necessárias, torne -as graduais.

-

Projeto de costelas/chefes: a espessura das costela deve ser de ~ 50-70% da parede nominal para evitar marcas de pia. Os chefes devem ser cortados.

-

Seleção de material: considere materiais com melhor condutividade térmica ou menor temperatura de processamento se o tempo do ciclo for crítico.

-

Localização da porta: Coloque os portões para preencher as seções grossas primeiro ou para minimizar as variações de temperatura.

-

Considere a viabilidade de resfriamento do molde: o design da peça é tão complexo que os canais de resfriamento eficazes são impossíveis de implementar convencionalmente? (Isso pode empurrar para o resfriamento conforme).

Tomada de decisão de seleção de processos (otimizando o tempo de resfriamento)

Aqui está um processo de pensamento básico para otimizar o tempo de resfriamento:

-

O tempo de resfriamento atual é excessivo, levando a altos custos ou baixos resultados?

- Sim: prossiga para analisar.

- NÃO: A qualidade da peça (distorção, pia, dimensões) é um problema?

- Sim: o resfriamento pode ser muito curto ou irregular. Prosseguir para analisar.

- Não: o resfriamento atual é provavelmente adequado. Monitore periodicamente.

-

Analise o projeto de peça:

- A espessura da parede não é uniforme? Ação: aconselhar o cliente no DFM para paredes uniformes.

- Existem seções grossas evitáveis? Ação: Aconselhe o Coring Out.

-

Analisar material:

- O material é apropriado para o alvo do tempo do ciclo? Ação: Explore graus ou materiais alternativos, se viável.

- Observe a temperatura de ejeção recomendada e as propriedades térmicas recomendadas do material.

-

Analise o design e a condição do molde:

- Os canais de resfriamento são adequados (tamanho, número, colocação)? Ação: Use simulação de fluxo de molde. Considere o resfriamento conforme para peças complexas ou aplicações críticas.

- Os canais são claros e livres de escala? Ação: Implemente a manutenção regular do molde.

- O material do molde é apropriado para as necessidades de transferência de calor? Ação: Considere inserções de material de condutividade superior em áreas de ponto quente.

-

Analise os parâmetros do processo:

- A temperatura de fusão está mais alta do que o necessário? Ação: Reduza gradualmente, monitorando o preenchimento.

- A temperatura do molde está definida de maneira ideal? (Muito baixo pode causar outros problemas). Ação: Experimente dentro da faixa recomendada pelo fornecedor de materiais.

- A vazão do líquido de refrigerante e a temperatura são otimizados? Ação: Garanta o fluxo turbulento; Use água gelada, se apropriada e econômica.

Snippet de árvore de decisão:

-

Se a peça tiver seções grossas e o resfriamento for longo, considere o coragem ou o uso de gás. -

Se a parte mostrar que a dobra e o resfriamento são curtos, aumente o tempo de resfriamento ou melhore a uniformidade de resfriamento (por exemplo, resfriamento conforme). -

Se o tempo do ciclo for crítico e a qualidade da peça permitir, explore as opções para reduzir o resfriamento (molde otimizado, parâmetros) com cautela.

V. Nível de extensão: Construindo uma rede de conhecimento

O tempo de resfriamento não existe no vácuo.

Navegação de tecnologia relacionada

- Tecnologias upstream:

- Projeto de peça (DFM - Design para Fabricação): As decisões tomadas aqui influenciam fortemente o resfriamento.

- Seleção de material: As propriedades térmicas são intrínsecas aos cálculos de resfriamento.

- Análise de fluxo de molde (simulação): software como moldeflow, plásticos SolidWorks etc. pode prever o tempo de resfriamento, identificar pontos quentes e ajudar a otimizar o design do canal de resfriamento antes que o aço seja cortado. Isso é inestimável.

- Projeto de molde: incorporando layouts de canal de resfriamento eficientes, usando materiais de molde apropriados.

-

Tecnologias/considerações a jusante:

- Operações pós-moldagem: o recozimento pode ser necessário para peças com alta tensão interna, às vezes exacerbadas por resfriamento rápido ou desigual.

- Controle de qualidade (QC): verificações dimensionais, análise de distorção e teste de estresse são influenciadas pelo processo de resfriamento.

-

Tecnologias paralelas/aprimoradas:

- Resfriamento conforme: canais de resfriamento que seguem o contorno da cavidade do molde, proporcionando um resfriamento muito mais uniforme e eficiente. Frequentemente construído usando fabricação aditiva (impressão 3D de metal).

- Resfriamento/variother pulsado (moldagem de calor e resfriamento): aquecendo rapidamente a superfície do molde durante a injeção para melhor acabamento e fluxo da superfície e depois resfriar rapidamente -o. Complexo, mas pode resolver problemas específicos.

- Sistemas de corredor quente: embora não sejam diretamente resfriados, eles mantêm o corredor derretido, eliminando o tempo de resfriamento do corredor e o desperdício de materiais, impactando assim a eficiência geral.

- Controladores de temperatura do molde (TCUS): essencial para manter a temperatura e o fluxo precisos do líquido de arrefecimento.

CONCLUSÃO: Dominando o tempo de resfriamento com ZetArmold

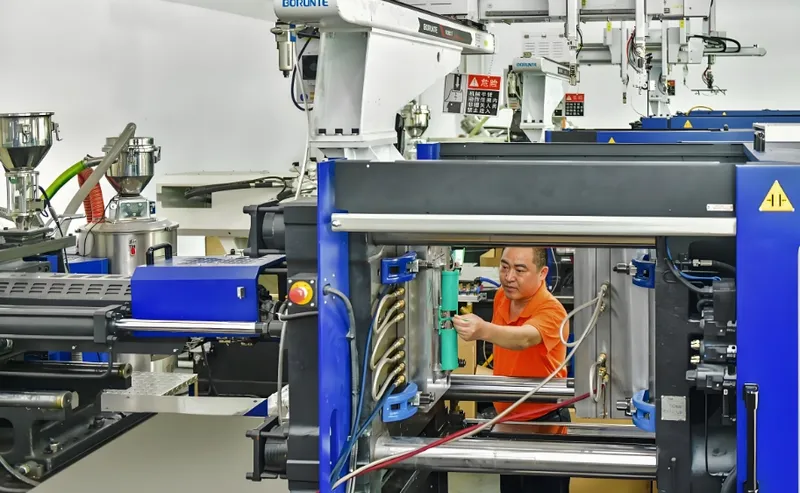

Na Zetarmold, reconhecemos que o tempo de resfriamento de moldagem por injeção é uma mistura de ciências, experiência e tecnologia de ponta. É um fator crítico que conseguimos meticulosamente fornecer produtos de borracha moldados e silicone de alta qualidade e de alta qualidade para nossos clientes internacionais.

Ao entender os fundamentos, analisar aplicativos, mergulhar nos detalhes técnicos e utilizar ferramentas práticas, podemos otimizar coletivamente os processos de refrigeração para obter resultados superiores.

-

Compreender o tempo de resfriamento é crucial para otimizar o processo de moldagem por injeção e melhorar a qualidade do produto. ↩

-

Aprender sobre o tempo de solidificação pode levar a um melhor controle sobre o processo de moldagem, garantindo produtos de alta qualidade. ↩

-

Explorar o ciclo de moldagem por injeção ajuda a entender todo o processo de fabricação, aumentando a eficiência e a saída. ↩

-

A compreensão dos tipos de polímeros é crucial para otimizar os tempos de resfriamento nos processos de fabricação. Explore este link para insights detalhados. ↩

-

O design do canal de resfriamento afeta significativamente a eficiência de resfriamento. Descubra as melhores práticas e inovações nessa área. ↩

-

A temperatura de fusão desempenha um papel vital na eficiência de resfriamento. Saiba mais sobre seus efeitos nos processos de produção. ↩

-

Aprender sobre a compensação de encolhimento é essencial para garantir a precisão e a qualidade dimensionais em partes moldadas, impedindo defeitos durante o resfriamento. ↩

-

Compreender a temperatura da superfície do molde é crucial para otimizar a extração de calor e alcançar acabamentos superficiais de alta qualidade em partes moldadas. ↩

-

Explorar o impacto da taxa de fluxo do líquido de arrefecimento pode ajudar a melhorar a eficiência da transferência de calor e a qualidade geral da produção nos processos de moldagem por injeção. ↩