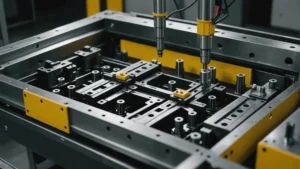

Bem-vindos de volta ao mergulho profundo. Você sabe, adoramos sujar as mãos com os detalhes da fabricação. E hoje não é exceção. Estamos nos aprofundando em um tópico que muitas vezes é esquecido, mas é absolutamente crucial. Sistemas de alimentação de moldes de injeção.

Poderia concordar mais.

Agora, vocês enviaram um material fantástico, e uma peça realmente se destacou. Como você projeta um sistema de alimentação eficiente para moldes de injeção?

Ah, sim, essa é boa.

Então, extrairemos as joias disso hoje. Esteja você se preparando para uma grande reunião, aprimorando seus conhecimentos ou apenas movido pela pura curiosidade, como deveria estar, vamos desvendar por que os sistemas de alimentação são os heróis desconhecidos, você adivinhou, da moldagem por injeção.

Eles realmente são os heróis anônimos. Um bom sistema de alimentação, quero dizer, essa é a diferença entre, você sabe, uma produção tranquila e apenas uma pilha inteira de rejeitos. É como pensar nele como o sistema circulatório do seu molde, garantindo que o plástico derretido flua suave e uniformemente em cada canto e recanto.

Ok, então o que importa é levar o plástico para onde ele precisa. Mas o que acontece quando as coisas vão mal?

Estou imaginando defeitos, inconsistências. Exatamente. Você começa a ver coisas como linhas de solda, aqueles tipos de marcas desagradáveis onde as frentes de fluxo se encontram, mas elas não se encontram perfeitamente. Ou marcas de afundamento onde o plástico simplesmente não preencheu o molde corretamente. E às vezes até. Pode até comprometer os pontos fortes da peça.

E isso não é bom.

Não é nada bom. Porque não se trata apenas de parecer certo. Trata-se de fabricar produtos fortes e confiáveis. Você quer peças que durem.

Certo. Um produto frágil não impressionará exatamente ninguém. Então, como podemos evitar essas armadilhas? Nosso material de origem aponta para a posição do portão como um ponto de partida decisivo.

Ah, absolutamente. A posição do portão tem tudo a ver com a escolha do ponto de entrada correto para o plástico fundido. Você bagunça tudo e está procurando problemas no futuro.

Faz sentido.

Tipo, digamos que você esteja fazendo uma peça com paredes finas. Algo. Uma capa de telefone, por exemplo.

Certo.

Se você colocar o portão no lugar errado, vai acabar com um enchimento irregular.

Ah, então algumas partes serão mais grossas que outras.

Exatamente. Algumas áreas mais espessas, outras mais finas. Assim como, você sabe, se você está tentando espalhar cobertura em um bolo, mas começa no lugar errado, vai ficar uma bagunça torta.

Ok, entendo isso. E suponho que o preenchimento irregular pode causar pontos fracos na peça, aumentando a probabilidade de quebra.

Você entendeu. E agora imagine que você está lidando com uma parte mais complexa. Algo com muitos detalhes intrincados. Você realmente precisa pensar no posicionamento do portão para garantir que o plástico alcance todas essas características finas sem prender o ar ou causar as linhas de solda de que falamos.

Portanto, obter posição é mais do que apenas colocar o plástico. Trata-se de direcionar o fluxo para obter um resultado específico.

Você acertou em cheio e é aí que entra o software de simulação. Ao modelar o fluxo, você pode realmente ver como o plástico se moverá e descobrir a posição ideal da comporta para cada peça.

Então você pode prever o futuro do fluxo de plástico de certa forma.

Pois é, ajuda a prevenir defeitos e obter preenchimento consistente. Na verdade, há um exemplo muito legal no artigo. Esta empresa redesenhou seu sistema de alimentação para uma peça de carro usando um software de simulação.

Ah, uau. Então funcionou?

Eles conseguiram reduzir a taxa de sucata em 15%. Economize muito dinheiro para eles.

15%? Isso é enorme. Parece que o software de simulação é uma verdadeira virada de jogo para descobrir a posição do portão.

Isso é. E está se tornando cada vez mais acessível, mesmo para empresas menores. Mas você sabe, mesmo com um software sofisticado, você ainda precisa entender os fundamentos do design de portões. E é aí que entra em jogo a escolha do tipo certo de portão.

Ok, então abordamos o local do portão. Agora vamos ao quê. Nosso artigo menciona vários tipos de portões diferentes. Você pode decompô-los para nós?

Você aposta. Pense nos tipos de portões como portas diferentes para o seu plástico. Alguns são grandes e óbvios. Outros são mais como uma passagem secreta. Vamos começar com o portão direto. Fácil de fazer, oferece resistência mínima ao fluxo. Perfeito para peças simples de alto volume, como tampas de garrafas.

Então é como uma via expressa para o fluxo de plástico.

Exatamente. Mas aqui está a questão. Deixa uma marca bastante perceptível na peça. Não é o ideal se você precisar de um acabamento realmente liso.

Certo. Você não gostaria de uma grande marca em algo como uma capa de telefone elegante. Então, o que você usa quando precisa de um acabamento impecável?

Quando a estética é fundamental, você vai para o portão principal. Isso cria um pequeno ponto de entrada. Quase invisível, na verdade. Vestígio mínimo do portão, como chamam.

Então é tudo uma questão de furtividade?

Sim, você poderia dizer isso. Mas é claro que há uma troca. Portões pontuais são um pouco mais complicados de projetar e fabricar, e você deve ter cuidado com o entupimento. Mas quando você realmente precisa daquela aparência impecável, um portão pontiagudo vale o esforço extra.

Portanto, portão direto para velocidade e simplicidade, portão pontual para um acabamento impecável. Que outras opções existem? Eu sei que o Arkl menciona algo chamado portão lateral.

Certo. Os portões laterais são uma marca intermediária, versátil e menor do que um portão direto. Portanto, eles trabalham para uma gama mais ampla de produtos. Mas o caminho do fluxo pode ser mais longo, então é preciso tomar cuidado com o enchimento equilibrado.

Caminho de fluxo mais longo. Parece que isso pode ser uma receita para problemas se as coisas não estiverem perfeitamente equilibradas.

Você está entendendo. E isso realmente nos leva a um tipo de portão que tem tudo a ver com automação e eficiência. O portão submerso.

Oh, um portão submerso. Isso parece intrigante. Conte-me mais sobre esta joia escondida.

É muito legal, na verdade. Com um portão submerso, o ponto de entrada fica escondido dentro da própria peça.

Uau. Então é como uma entrada secreta para o plástico.

Exatamente. E quando você abre o molde, a peça simplesmente sai. Não há necessidade de cortar nada.

Então é como um forno autolimpante para peças plásticas?

Tipo. Definitivamente agiliza as coisas e torna a produção muito mais rápida. Além disso, reduz o risco de danificar a peça durante a remoção.

Posso ver por que isso é importante, especialmente para produção de alto volume.

Absolutamente. Mas é claro que sempre há um problema. Portões submersos exigem muita precisão no projeto e na fabricação do papel.

Aposto que você precisa ter certeza de que tudo está vedado e ejetado perfeitamente.

Exatamente. Portanto, não é a solução mais fácil. Mas em termos de automação e eficiência, é uma virada de jogo.

Ok, agora temos todo um arsenal de tipos de portões. Direto, pontual, lateral e até submerso. É como escolher a ferramenta certa para o trabalho.

Essa é uma ótima maneira de colocar isso. Mas lembre-se, o portão é apenas uma parte do sistema. Está conectado a toda uma rede de canais que entregam o plástico. O sistema de corredor.

Certo. O portão é como a porta, mas você precisa de estradas para chegar lá.

Exatamente. E tal como uma cidade bem planeada, um bom sistema de corredores garante que tudo flui de forma suave e eficiente. Vamos começar com o corredor principal. É como a rodovia que liga a máquina de moldagem por injeção aos galhos.

Portanto, é a principal artéria do sistema.

Você entendeu. Geralmente tem formato cônico para minimizar a resistência à medida que o plástico flui.

Faz sentido. Você não quer nenhum engarrafamento lá.

Não. E para manter tudo funcionando perfeitamente, há também um recurso chamado material frio.

Bem, material frio. Bem, o que é isso?

Pense nisso como uma armadilha para qualquer plástico que esfrie demais e endureça. Ele captura esses pedaços e impede que entrem na cavidade do molde.

Então é como um filtro que mantém as coisas puras.

Exatamente. Agora, saindo de nossa rodovia principal, temos os ramais. Esses caras entregam o plástico em cada portão individual.

Então são como ruas laterais que levam às casas.

Analogia perfeita. E esses corredores podem ter formatos diferentes. Circular, semicircular, trapezoidal. E você sabe o que? Cada forma afeta o modo como o plástico flui.

Hum. Portanto, não se trata apenas de levar o plástico até o portão, mas de como ele chega lá.

Exatamente. E isso é especialmente importante quando você trabalha com moldes multicavidades, onde você faz várias peças ao mesmo tempo.

Ah, posso ver onde isso vai dar. Se os corredores não estiverem equilibrados, algumas peças podem ter tamanhos diferentes.

Você entendeu. Algumas cavidades podem encher mais rápido do que outras, e isso leva a peças inconsistentes.

Portanto, é como garantir que todas as faixas de tráfego estejam se movendo na mesma velocidade.

Exatamente. E para finalizar nosso tour pelo sistema de rotor, não podemos esquecer da bucha do canal de entrada.

Bucha de jito. Isso parece importante.

Isso é. É o ponto de conexão entre a injetora e o próprio molde. Ele guia o plástico do bocal para o canal principal.

Então é como a rampa de acesso à rodovia.

Exatamente. E se não estiver alinhado corretamente, pode atrapalhar o fluxo e até danificar o molde.

Estou começando a perceber quantas coisas podem dar errado nesse processo.

Existem muitas peças móveis. Mas quando bem projetado, um sistema de canal garante um fluxo consistente e controlado de plástico. Lembra quando falamos sobre recheio balanceado? O sistema de corredor desempenha um papel importante nisso.

Certo, porque se o sistema de canais não estiver balanceado, algumas cavidades ficarão mais plásticas que outras.

Exatamente. E isso pode levar a todos os tipos de problemas. Dimensões irregulares, empenamentos, marcas de afundamento, você escolhe.

Parece que o sistema de corredor é o herói anônimo da moldagem por injeção.

Realmente é. Um bom sistema de canais garante que cada cavidade receba a mesma quantidade de plástico na mesma pressão e temperatura. É assim que você obtém peças consistentes e de alta qualidade.

É como garantir que todos tenham o mesmo tamanho. Fatia de bolo.

Uh huh, exatamente. E sabe o que mais ajuda nisso? Nosso bom software de simulação de amigos também é útil aqui. Sim. Ao modelar o fluxo, você pode identificar possíveis problemas e ajustar o sistema do corredor para garantir que tudo esteja equilibrado.

É como ter um sistema de controle de tráfego para o seu plástico. Certificando-se de que tudo flui suavemente.

Você entendeu. Portanto, cobrimos portões e sistemas de corredores, mas o artigo continua mencionando um design equilibrado. Por que isso é tão importante?

Sim, parece que essa é a chave de tudo. Por que o design equilibrado é o Santo Graal da moldagem por injeção?

Bem, é tudo uma questão de longo prazo. Veja, se você economizar no design equilibrado, terá problemas no futuro. Não estamos falando apenas de algumas peças deformadas aqui.

Só que maior que isso, né?

Muito maior. Pense nisso. Se as tensões internas não estiverem corretas, o produto pode tornar-se quebradiço com o tempo e começar a rachar facilmente.

Você sabe, é como uma bomba-relógio.

Sim, praticamente. E isso leva a clientes insatisfeitos. Obviamente, ninguém quer um produto que desmorone.

Certo. Também prejudica a reputação da empresa.

Exatamente. E em alguns setores, como o de dispositivos médicos, isso pode ser muito sério. Sim. Você sabe, qualquer inconsistência na peça pode ser perigosa.

Ah, uau. Sim, esse é um outro nível de responsabilidade.

Definitivamente. É por isso que compreender os sistemas de alimentação é tão importante. Não se trata apenas de fazer coisas. Trata-se de fazer coisas seguras e confiáveis.

É sobre fazer as coisas durarem.

Absolutamente. Portanto, para nossos ouvintes, estejam vocês projetando um produto totalmente novo ou apenas tentando melhorar seu processo, lembrem-se disso. Não subestime o poder de um bom sistema de alimentação.

Vale a pena o tempo e o esforço.

Oh sim. É um investimento no seu produto e na reputação da sua empresa.

Trata-se de pensar a longo prazo.

Exatamente. E sempre procure maneiras de melhorar. Nunca se contente com apenas ok. A moldagem por injeção está sempre mudando. Sempre há algo novo para aprender.

É como um quebra-cabeça sem fim.

Você poderia dizer isso. E quanto mais compreendermos sobre os sistemas de alimentação, melhor poderemos fazer as coisas. Coisas que funcionam, coisas que duram, coisas que as pessoas amam.

Bem dito. É tudo uma questão de ultrapassar os limites do que é possível.

É disso que se trata. Portanto, para todos os nossos ouvintes, continuem aprendendo, experimentando e nunca parem de buscar o equilíbrio perfeito.

Não poderia concordar mais. É a chave para desbloquear o verdadeiro potencial da moldagem por injeção. Obrigado por se juntar a nós hoje no mergulho profundo. Esperamos que você tenha aprendido uma ou duas coisas. E nos vemos na próxima vez para outra exploração emocionante da fabricação