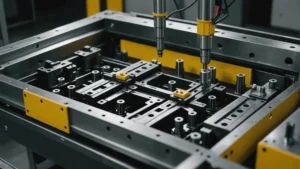

皆さん、ディープダイブへようこそ。ご存知のとおり、私たちは製造の核心に触れるのが大好きです。そして今日も例外ではありません。私たちは、よく見落とされがちですが、絶対に重要なトピックを深く掘り下げています。射出成形金型供給システム。

もっと同意できるかもしれません。

さて、皆さんはいくつかの素晴らしい素材を送ってくれましたが、その中の 1 つの作品が本当に際立っていました。射出成形金型用の効率的な供給システムをどのように設計しますか?

ああ、それはいいですね。

そこで今日はそこから宝石を抽出します。大きな会議の準備をしている場合でも、知識を磨きたい場合でも、あるいは純粋な好奇心に駆られている場合でも、ご想像のとおり、供給システムが射出成形の縁の下の力持ちである理由を解き明かしていきます。

彼らはまさに縁の下の力持ちです。優れた供給システム、つまり、スムーズな生産作業と単なる不良品の山との違いはそこにあります。これは、溶融プラスチックが隅々までスムーズかつ均一に流れるようにする、金型の循環システムのようなものだと考えてください。

さて、あとはプラスチックを必要な場所に届けることです。しかし、物事が南に進むと何が起こるでしょうか?

私は欠陥や矛盾を思い浮かべています。その通り。ウェルド ラインのようなものが見え始めます。フロー フロントが合流する場所に見苦しい跡が見え始めますが、完全に合流するわけではありません。または、プラスチックが金型に適切に充填されていないヒケ。そして時々それさえあります。部品の強度が損なわれる可能性もあります。

そして、それは良くありません。

全然良くない。見た目が良いだけではないからです。それは、丈夫で信頼性の高い製品を作ることです。長持ちするパーツが欲しい。

右。薄っぺらな製品では誰もが感動することはありません。では、それらの落とし穴を避けるにはどうすればよいでしょうか?私たちのソース資料は、ゲート位置を成功または中断の開始点として示しています。

ああ、絶対に。ゲートの位置は、溶融プラスチックの適切な入口ポイントを選択することによって決まります。それを台無しにすると、将来的には問題が発生することになります。

理にかなっています。

たとえば、薄肉の部品を作成しているとします。何か。例えばスマホケース。

右。

ゲートを間違った位置に配置すると、充填が不均一になってしまいます。

ああ、だから、一部の部分は他の部分よりも厚くなります。

その通り。厚い部分もあれば、薄い部分もあります。ケーキにフロスティングを塗ろうとするのと同じように、間違った場所から始めてしまうと、偏った仕上がりになってしまいます。

わかりました。そして、充填が不均一だと部品に脆弱な箇所が生じ、破損しやすくなるのではないかと思います。

わかりました。ここで、より複雑な部分を扱っていると想像してください。複雑な詳細がたくさんあるもの。空気を閉じ込めたり、先ほど説明したウェルド ラインを発生させたりすることなく、プラスチックがすべての微細なフィーチャに確実に到達するように、ゲートの配置を真剣に検討する必要があります。

したがって、位置の取得は、単にプラスチックを挿入するだけではありません。特定の結果が得られるようにフローを指示することです。

うまくいきました。そこでシミュレーション ソフトウェアの出番です。流れをモデル化することで、プラスチックがどのように動くかを実際に確認し、各部品の最適なゲート位置を把握できます。

したがって、プラスチックの流れの将来をある意味で予測することができます。

はい、欠陥を防ぎ、一貫した充填を実現するのに役立ちます。実際、この記事には本当に素晴らしい例があります。この会社は、シミュレーション ソフトウェアを使用して自動車部品の供給システムを再設計しました。

ああ、すごい。それでうまくいきましたか?

彼らはスクラップ率を 15% 削減することに成功しました。彼らにたくさんのお金を節約してください。

15%?それはすごいですね。シミュレーション ソフトウェアは、ゲートの位置を把握するための真のゲームチェンジャーであるように思えます。

そうです。そして、中小企業であっても、ますます利用しやすくなってきています。しかし、たとえ高性能のソフトウェアを使用したとしても、ゲート設計の基本を理解する必要があります。そこで重要になるのが、適切なタイプのゲートの選択です。

さて、ゲートの場所に取り組みました。ここからは「内容」です。私たちの記事では、さまざまなゲート タイプについて言及しています。それらを分解してもらえますか?

きっと。ゲートのタイプは、プラスチックのさまざまな出入り口のようなものだと考えてください。大きくて明らかなものもあります。秘密の通路のようなものもあります。まずは直通ゲートから見ていきましょう。作成が簡単で、流れに対する抵抗が最小限に抑えられます。ボトルキャップなどのシンプルで大量の部品に最適です。

つまり、プラスチックフローの特急レーンのようなものです。

その通り。しかし、ここからが問題です。その部分にかなり目立つ跡が残ります。本当に滑らかな仕上げが必要な場合には理想的ではありません。

右。洗練された携帯電話ケースのようなものに大きな OL マークを付けたくないでしょう。では、きれいな仕上がりが必要な場合は何を使用しますか?

美観が重要な場合は、ポイントゲートを選択します。小さなエントリーポイントが生まれます。実際にはほとんど見えません。彼らはそれを最小限の門の痕跡と呼んでいます。

つまり、すべてはステルスに関するものなのでしょうか?

そう、そう言えますね。しかし、もちろんトレードオフもあります。ポイント ゲートは設計と製造が少し難しく、詰まりに注意する必要があります。しかし、完璧な外観が絶対に必要な場合は、ポイント ゲートを使用する価値があります。

つまり、スピードとシンプルさのためのダイレクト ゲートと、完璧な仕上がりのためのポイント ゲートです。他にはどんな選択肢があるのでしょうか? Arkl にはサイドゲートと呼ばれるものについて言及されているのは知っています。

右。サイド ゲートは中間的なもので、汎用性があり、ダイレクト ゲートよりもゲート マークが小さくなります。したがって、より幅広い製品に対応します。ただし、流路が長くなる可能性があるため、バランスの取れた充填に注意する必要があります。

流路が長くなります。物事のバランスが完全に整っていないと、トラブルが発生する可能性があるようです。

うまくいきつつありますね。そして実際に、自動化と効率性を重視したゲートタイプにたどり着きます。水没した門。

ああ、水没した門だ。それは興味深いですね。この隠れた宝石について詳しく教えてください。

実際にはかなりクールです。サブマージ ゲートの場合、エントリ ポイントは実際には部品自体の内部に隠されます。

おっと。つまり、プラスチックの秘密の入り口のようなものです。

その通り。そして、金型を開けると、パーツがすぐに飛び出します。何も切り取る必要はありません。

プラスチック部品用の自動洗浄オーブンのようなものですか?

ちょっと。それは間違いなく作業を合理化し、生産をはるかに高速化します。さらに、取り外し中に部品を損傷するリスクも軽減されます。

特に大量生産の場合、これがなぜ重要なのかがわかります。

絶対に。しかし、もちろん、常に落とし穴があります。サブマージゲートは、役割の設計と製造に非常に高い精度を必要とします。

すべてが完全に密閉され、排出されることを確認する必要があると思います。

その通り。したがって、それは最も簡単な解決策ではありません。しかし、自動化と効率化という点では、これは大きな変革となります。

さて、これでゲート タイプのすべての武器が揃いました。ダイレクト、ポイント、サイド、そして水没さえも。それは、仕事に適したツールを選択するようなものです。

素晴らしい言い方ですね。ただし、ゲートはシステムの一部にすぎないことを忘れないでください。それは、プラスチックを配送するチャネルのネットワーク全体に接続されています。ランナーシステムです。

右。門は玄関のようなものですが、そこに行くには道路が必要です。

その通り。そして、よく計画された都市と同じように、優れたランナー システムにより、すべてがスムーズかつ効率的に流れます。まずはメインランナーから。それは射出成形機と支店を結ぶ高速道路のようなものです。

つまり、それはシステムの大動脈です。

わかりました。通常、プラスチックが流れる際の抵抗を最小限に抑えるために円錐形になっています。

理にかなっています。そこに渋滞が発生することは望ましくありません。

いいえ。そして、物事をスムーズに進めるために、コールドマテリアルと呼ばれる機能もあります。

まあ、冷たい素材です。さて、それは一体どういうことなのでしょうか?

これは、冷えすぎて固まったプラスチックを捕らえる罠のようなものだと考えてください。それらのビットをキャッチし、金型キャビティへの侵入を防ぎます。

つまり、物事を純粋に保つフィルターのようなものです。

その通り。さて、幹線道路から分岐して、分岐ランナーがいます。彼らはプラスチックを各ゲートに配達します。

つまり、それらは家に続く脇道のようなものです。

完璧な例えです。これらのランナーはさまざまな形状にすることができます。円形、半円形、台形。そして、あなたは何を知っていますか?それぞれの形状はプラスチックの流れに影響を与えます。

ふーむ。したがって、重要なのはプラスチックをゲートに届けるだけではなく、そこにどのように到達するかということです。

その通り。これは、一度に複数の部品を作成する多数個取り金型を使用する場合に特に重要です。

ああ、これがどこに行くのかわかります。ランナーのバランスが取れていない場合、一部のパーツのサイズが異なる可能性があります。

わかりました。一部のキャビティは他のキャビティよりも早く充填される可能性があり、それが部品の不一致につながります。

つまり、すべての車線が同じ速度で移動していることを確認するようなものです。

その通り。ランナー システム ツアーの最後に、スプルー ブッシュを忘れることはできません。

スプルーブッシュ。それは重要ですね。

そうです。これは、射出成形機と金型自体の間の接続点です。プラスチックをノズルからメインランナーに導きます。

つまり、高速道路へのランプのようなものです。

その通り。また、正しく位置合わせされていないと、流れが乱れ、金型が損傷する可能性もあります。

このプロセスでどれほど多くのことがうまくいかない可能性があるかに気づき始めています。

可動部分がたくさんあります。しかし、ランナー システムが適切に設計されていれば、プラスチックの一貫した制御された流れが保証されます。バランスのとれた充填について話したときのことを覚えていますか?それにはランナー システムが大きな役割を果たします。

ランナー システムのバランスが取れていないと、一部のキャビティに他のキャビティより多くのプラスチックが付着してしまうためです。

その通り。そしてそれはあらゆる種類の問題を引き起こす可能性があります。寸法の不均一、反り、ヒケなど。

ランナー システムは射出成形の縁の下の力持ちであるようです。

本当にそうです。優れたランナー システムでは、各キャビティに同じ圧力と温度で同じ量のプラスチックが確実に供給されます。そうすることで、一貫した高品質の部品が得られます。

全員が同じサイズになるようにするようなものです。ケーキのスライス。

うーん、その通りです。他にこれに役立つものがあるか知っていますか?ここでも、私たちの親友シミュレーション ソフトウェアが役に立ちます。うん。フローをモデル化することで、潜在的な問題を特定し、ランナー システムを調整してすべてのバランスが取れていることを確認できます。

プラスチックに交通管制システムを設置するようなものです。すべてがスムーズに進むようにします。

わかりました。ゲートとランナー システムについて説明しましたが、この記事ではバランスのとれた設計について言及し続けています。なぜそれがそれほど重要なのでしょうか?

はい、それがすべての鍵のようです。なぜバランスのとれた設計が射出成形の聖杯なのか。

まあ、それはすべて長期戦に関するものです。バランスの取れたデザインを軽視すると、将来的に問題が発生することになります。ここで話しているのは、いくつかの歪んだ部分だけではありません。

それよりも大きいだけですよね?

はるかに大きい。考えてみてください。内部応力が適切でない場合、製品は時間の経過とともに脆くなり、簡単に亀裂が発生し始める可能性があります。

ご存知のとおり、それは時限爆弾のようなものです。

そうですね、かなり。そしてそれは顧客を不幸にすることにつながります。明らかに、バラバラになる製品を誰も望んでいません。

右。会社の評判も傷つきます。

その通り。また、医療機器などの一部の業界では、非常に深刻な事態になる可能性があります。うん。部品に矛盾があると危険です。

ああ、すごい。そうですね、それはまったく別のレベルの責任です。

絶対に。だからこそ、給餌システムを理解することが非常に重要です。ただ物を作るだけではありません。それは安全で信頼できるものづくりです。

それは長く続くものを作ることです。

絶対に。したがって、新しい製品を設計している場合でも、単にプロセスを改善しようとしている場合でも、リスナーの皆さんはこのことを覚えておいてください。優れた給餌システムの力を過小評価しないでください。

時間と努力をする価値はあります。

そうそう。それはあなたの製品とあなたの会社の評判への投資です。

それは長期的に考えることです。

その通り。そして常に改善方法を探します。決して「大丈夫」で満足しないでください。射出成形は常に変化しています。常に新しいことを学ぶことができます。

それは終わりのないパズルのようなものです。

そう言えるでしょう。そして、供給システムについて理解すればするほど、より良いものを作ることができるようになります。機能するもの、長持ちするもの、人々に愛されるもの。

よく言ったものだ。可能性の限界を押し上げることがすべてです。

それがすべてなのです。ですから、リスナーの皆さん、学び続け、実験を続け、その完璧なバランスを追い求めることを決してやめないでください。

これ以上同意できませんでした。それが射出成形の真の可能性を引き出す鍵となります。本日はディープダイブにご参加いただきありがとうございます。何かを学んでいただければ幸いです。次回、またエキサイティングな製造業の探索でお会いしましょう