Willkommen zurück zum ausführlichen Beitrag! Wir lieben es, uns intensiv mit den Details der Fertigung auseinanderzusetzen. Und auch heute machen wir da keine Ausnahme. Wir widmen uns einem Thema, das oft übersehen wird, aber absolut entscheidend ist: Spritzguss-Zuführsysteme.

Dem kann ich nur zustimmen.

Ihr habt uns wirklich fantastisches Material geschickt, und ein Punkt stach besonders hervor: Wie konstruiert man ein effizientes Zuführungssystem für Spritzgussformen?

Oh ja, das ist gut.

Heute werden wir uns also die wichtigsten Erkenntnisse daraus herausfiltern. Egal, ob Sie sich auf ein wichtiges Meeting vorbereiten, Ihr Wissen auffrischen oder einfach nur von purer Neugier getrieben sind – und das sollten Sie auch sein –, wir werden Ihnen zeigen, warum Zuführsysteme die unbesungenen Helden des Spritzgießens sind.

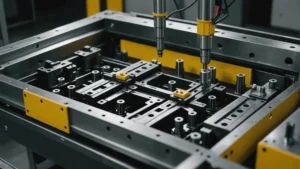

Sie sind wirklich die stillen Helden. Ein gutes Zuführungssystem – das ist der Unterschied zwischen einer reibungslosen Produktion und einem Haufen Ausschuss. Man kann es sich wie den Kreislauf der Form vorstellen, der dafür sorgt, dass der geschmolzene Kunststoff gleichmäßig und problemlos in jede noch so kleine Ritze fließt.

Okay, es geht also darum, den Kunststoff dorthin zu bringen, wo er hin muss. Aber was passiert, wenn etwas schiefgeht?

Ich stelle mir Fehler und Unregelmäßigkeiten vor. Genau. Man sieht dann so etwas wie Schweißnähte, diese unschönen Stellen, wo die Fließfronten aufeinandertreffen, aber nicht ganz perfekt. Oder Einfallstellen, wo der Kunststoff die Form nicht richtig ausgefüllt hat. Und manchmal kann es sogar die Festigkeit des Bauteils beeinträchtigen.

Und das ist nicht gut.

Das ist gar nicht gut. Denn es geht nicht nur um die Optik. Es geht darum, robuste und zuverlässige Produkte herzustellen. Man braucht Teile, die lange halten.

Richtig. Ein billig wirkendes Produkt beeindruckt niemanden. Wie lassen sich diese Fallstricke also vermeiden? Unsere Quelle weist darauf hin, dass die Position des Angusskanals ein entscheidender Faktor ist.

Oh, absolut. Bei der Positionierung des Angusskanals geht es darum, den richtigen Eintrittspunkt für das geschmolzene Plastik zu wählen. Wenn man da etwas falsch macht, gibt es später nur Probleme.

Macht Sinn.

Nehmen wir an, Sie stellen ein dünnwandiges Bauteil her. Zum Beispiel eine Handyhülle.

Rechts.

Wenn Sie das Tor an der falschen Stelle anbringen, erhalten Sie eine ungleichmäßige Füllung.

Ah, manche Teile werden also dicker sein als andere.

Genau. Manche Stellen sind dicker, manche dünner. Stell dir vor, du versuchst, Zuckerguss auf einen Kuchen zu streichen, aber wenn du an der falschen Stelle anfängst, wird es ein ungleichmäßiges Ergebnis.

Okay, das verstehe ich. Und ich vermute, dass eine ungleichmäßige Füllung zu Schwachstellen im Bauteil führen kann, wodurch es leichter brechen kann.

Genau. Und jetzt stell dir vor, du bearbeitest ein komplexeres Teil. Etwas mit vielen filigranen Details. Da musst du dir wirklich Gedanken über die Angussplatzierung machen, damit der Kunststoff alle feinen Konturen erreicht, ohne Lufteinschlüsse oder die erwähnten Schweißnähte zu verursachen.

Bei der richtigen Positionierung geht es also um mehr als nur darum, das Plastik hineinzubringen. Es geht darum, den Materialfluss so zu lenken, dass ein bestimmtes Ergebnis erzielt wird.

Sie haben den Nagel auf den Kopf getroffen, und genau hier kommt die Simulationssoftware ins Spiel. Durch die Modellierung des Materialflusses kann man genau sehen, wie sich der Kunststoff bewegt und die optimale Angussposition für jedes Bauteil ermitteln.

Man kann also gewissermaßen die Zukunft des Kunststoffflusses vorhersagen.

Ja, das hilft, Fehler zu vermeiden und eine gleichmäßige Befüllung zu gewährleisten. Tatsächlich gibt es im Artikel ein wirklich interessantes Beispiel. Dieses Unternehmen hat sein Zuführsystem für ein Autoteil mithilfe von Simulationssoftware neu gestaltet.

Oh, wow. Und hat es funktioniert?

Es gelang ihnen, ihre Ausschussquote um 15 % zu senken. Das sparte ihnen eine Menge Geld.

15 %? Das ist enorm. Simulationssoftware scheint die Bestimmung der Torposition grundlegend zu verändern.

Das stimmt. Und es wird immer zugänglicher, auch für kleinere Unternehmen. Aber selbst mit ausgefeilter Software muss man die Grundlagen des Gatterdesigns verstehen. Und genau da kommt die Wahl des richtigen Gattertyps ins Spiel.

Okay, wir haben also die Frage nach dem Standort des Tores geklärt. Jetzt geht es um die Details. In unserem Artikel werden verschiedene Tortypen erwähnt. Können Sie uns diese bitte genauer erläutern?

Na klar. Stell dir die verschiedenen Angussarten wie unterschiedliche Türen für dein Kunststoffmaterial vor. Manche sind groß und auffällig, andere eher wie ein Geheimgang. Fangen wir mit dem Direktanguss an. Er ist einfach herzustellen und bietet minimalen Strömungswiderstand. Perfekt für einfache Teile mit hohem Durchsatz, wie zum Beispiel Flaschenverschlüsse.

Es ist also so etwas wie eine Expressspur für den Plastikfluss.

Genau. Aber das Problem ist: Es hinterlässt eine ziemlich deutliche Spur auf dem Werkstück. Nicht ideal, wenn man eine wirklich glatte Oberfläche benötigt.

Genau. Man möchte ja schließlich keinen großen Fleck auf einer schicken Handyhülle haben. Was verwendet man also, wenn man eine makellose Oberfläche benötigt?

Wenn Ästhetik im Vordergrund steht, entscheidet man sich für ein Punkttor. Es schafft einen winzigen Eingangsbereich. Fast unsichtbar, tatsächlich. Man nennt es ein minimales Torrelikt.

Es dreht sich also alles um Heimlichkeit?

Ja, das kann man so sagen. Aber natürlich gibt es einen Kompromiss. Spitzanschnitte sind etwas schwieriger zu konstruieren und herzustellen, und man muss aufpassen, dass sie nicht verstopfen. Wenn man aber unbedingt ein makelloses Ergebnis erzielen will, lohnt sich der Mehraufwand für einen Spitzanschnitt.

Direktanschnitt für Schnelligkeit und Einfachheit, Punktanschnitt für ein makelloses Finish. Welche anderen Optionen gibt es? Ich weiß, dass Arkl etwas namens Seitenanschnitt erwähnt.

Richtig. Seitenangüsse stellen eine Art Mittelweg dar: Sie sind vielseitig einsetzbar und haben eine kleinere Angussstelle als Direktangüsse. Daher eignen sie sich für eine größere Produktpalette. Der Fließweg kann jedoch länger sein, weshalb auf eine gleichmäßige Befüllung geachtet werden muss.

Längerer Fließweg. Klingt, als könnte das zu Problemen führen, wenn die Dinge nicht perfekt ausbalanciert sind.

Sie haben es verstanden. Und das führt uns zu einem Tortyp, bei dem es ganz um Automatisierung und Effizienz geht: dem Unterwassertor.

Oh, ein versunkenes Tor. Das klingt faszinierend. Erzählen Sie mir mehr über dieses verborgene Juwel.

Das ist echt cool. Bei einem Unterwassertor ist der Eingang tatsächlich im Inneren des Bauteils verborgen.

Wow. Das ist also wie ein geheimer Eingang für den Kunststoff.

Genau. Und wenn man die Form öffnet, springt das Teil einfach heraus. Man muss nichts abschneiden.

Ist das so etwas wie ein selbstreinigender Backofen für Kunststoffteile?

So ungefähr. Es vereinfacht die Abläufe definitiv und beschleunigt die Produktion erheblich. Außerdem verringert es das Risiko, das Teil beim Ausbau zu beschädigen.

Ich verstehe, warum das eine große Sache ist, insbesondere bei der Massenproduktion.

Absolut. Aber natürlich gibt es immer einen Haken. Unterwassertore erfordern eine hohe Präzision bei der Konstruktion und Fertigung.

Ich wette, du musst sicherstellen, dass alles perfekt abdichtet und ausgeworfen wird.

Genau. Es ist also nicht die einfachste Lösung. Aber für Automatisierung und Effizienz ist es ein echter Wendepunkt.

Okay, wir haben jetzt also eine ganze Reihe von Tortypen. Direkt-, Punkt-, Seiten- und sogar Unterwassertore. Es ist wie die Wahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Das ist eine gute Formulierung. Aber denken Sie daran, das Tor ist nur ein Teil des Systems. Es ist mit einem ganzen Netzwerk von Kanälen verbunden, die den Kunststoff zuführen. Das ist das Verteilersystem.

Genau. Das Tor ist wie die Türöffnung, aber man braucht Straßen, um dorthin zu gelangen.

Genau. Und wie in einer gut geplanten Stadt sorgt ein gutes Angusskanalsystem für einen reibungslosen und effizienten Ablauf. Fangen wir mit dem Hauptangusskanal an. Er ist wie die Autobahn, die die Spritzgießmaschine mit den Abzweigungen verbindet.

Es ist also die Hauptschlagader des Systems.

Genau. Es hat üblicherweise eine konische Form, um den Widerstand beim Durchfließen des Kunststoffs zu minimieren.

Das macht Sinn. Man will ja keine Staus dort drin haben.

Nein. Und damit alles reibungslos funktioniert, gibt es außerdem eine Funktion namens Kaltmaterial.

Nun ja, kaltes Material. Aber was hat es damit auf sich?

Man kann es sich wie eine Falle für zu stark abgekühlten und ausgehärteten Kunststoff vorstellen. Es fängt diese Teile auf und verhindert, dass sie in den Formhohlraum gelangen.

Es ist also wie ein Filter, der die Dinge rein hält.

Genau. Von unserer Hauptstraße zweigen nun die Verteiler ab. Diese Jungs liefern die Plastikfolie an jedes einzelne Tor.

Sie sind also wie die Seitenstraßen, die zu den Häusern führen.

Eine perfekte Analogie. Und diese Leiterbahnen können verschiedene Formen haben: kreisförmig, halbkreisförmig, trapezförmig. Und wissen Sie was? Jede Form beeinflusst den Kunststofffluss.

Hmm. Es geht also nicht nur darum, den Kunststoff zum Tor zu bringen, sondern auch darum, wie er dorthin gelangt.

Genau. Und das ist besonders wichtig, wenn man mit Mehrkavitätenformen arbeitet, bei denen man mehrere Teile gleichzeitig herstellt.

Ah, ich sehe, worauf das hinausläuft. Wenn die Führungsschienen nicht gleichmäßig verteilt sind, könnten einige Teile unterschiedliche Größen aufweisen.

Genau. Manche Hohlräume füllen sich schneller als andere, und das führt zu ungleichmäßigen Bauteilen.

Es ist also so, als würde man dafür sorgen, dass sich alle Verkehrsspuren mit der gleichen Geschwindigkeit bewegen.

Genau. Und um unsere Tour durch das Angusskanalsystem abzuschließen, dürfen wir die Angussbuchse nicht vergessen.

Angussbuchse. Das klingt wichtig.

Ja, das ist es. Es ist das Verbindungsstück zwischen der Spritzgießmaschine und dem Werkzeug selbst. Es leitet den Kunststoff von der Düse in den Hauptangusskanal.

Es ist also wie die Auffahrt zur Autobahn.

Genau. Und wenn es nicht richtig ausgerichtet ist, kann das den Materialfluss stören und sogar die Form beschädigen.

Mir wird langsam klar, wie viele Dinge bei diesem Prozess schiefgehen können.

Es gibt viele bewegliche Teile. Doch ein gut konstruiertes Angusskanalsystem gewährleistet einen gleichmäßigen und kontrollierten Kunststofffluss. Erinnern Sie sich an unser Gespräch über die ausgewogene Füllung? Das Angusskanalsystem spielt dabei eine entscheidende Rolle.

Richtig, denn wenn das Angusskanalsystem nicht ausgewogen ist, erhalten manche Kavitäten mehr Kunststoff als andere.

Genau. Und das kann zu allerlei Problemen führen. Ungleichmäßige Abmessungen, Verzug, Einfallstellen, alles Mögliche.

Das Angusskanalsystem scheint der unbesungene Held des Spritzgießens zu sein.

Das stimmt. Ein gutes Angusskanalsystem sorgt dafür, dass jede Kavität die gleiche Menge Kunststoff bei gleichem Druck und gleicher Temperatur erhält. So entstehen gleichmäßige, hochwertige Teile.

Das ist so, als würde man darauf achten, dass jeder das gleiche Stück Kuchen bekommt.

Ja, genau. Und wissen Sie, was dabei auch hilft? Unsere gute Freundin, die Simulationssoftware, ist hier ebenfalls sehr nützlich. Genau. Durch die Modellierung der Strömung lassen sich potenzielle Probleme erkennen und das Ansaugsystem so anpassen, dass alles im Gleichgewicht ist.

Es ist wie ein Verkehrsleitsystem für Ihren Kunststoff. Es sorgt dafür, dass alles reibungslos abläuft.

Genau. Wir haben also Tore und Laufschienensysteme behandelt, aber im Artikel ist immer wieder von einer ausgewogenen Konstruktion die Rede. Warum ist das so wichtig?

Ja, das scheint der Schlüssel zu allem zu sein. Warum gilt ein ausgewogenes Design als der heilige Gral des Spritzgusses?.

Nun ja, es geht ums Ganze. Wer bei der Konstruktion spart, wird später Probleme bekommen. Wir reden hier nicht nur von ein paar fehlerhaften Teilen.

Einfach größer, was?

Viel größer. Denken Sie mal darüber nach. Wenn die inneren Spannungen nicht stimmen, könnte das Produkt mit der Zeit spröde werden und leicht Risse bekommen.

Wissen Sie, es ist wie eine tickende Zeitbombe.

Ja, so ungefähr. Und das führt zu unzufriedenen Kunden. Natürlich will niemand ein Produkt, das kaputtgeht.

Richtig. Das schadet auch dem Ruf des Unternehmens.

Genau. Und in manchen Branchen, wie beispielsweise der Medizintechnik, könnte das wirklich ernste Folgen haben. Ja. Jede Ungenauigkeit im Bauteil könnte gefährlich sein.

Oh, wow. Ja, das ist eine ganz andere Dimension der Verantwortung.

Absolut. Deshalb ist das Verständnis von Fütterungssystemen so wichtig. Es geht nicht nur darum, Dinge herzustellen, sondern darum, sichere und zuverlässige Dinge herzustellen.

Es geht darum, Dinge zu schaffen, die Bestand haben.

Absolut. Deshalb gilt für unsere Hörerinnen und Hörer: Egal, ob Sie ein brandneues Produkt entwickeln oder einfach nur Ihre Prozesse optimieren möchten, merken Sie sich Folgendes: Unterschätzen Sie nicht die Bedeutung eines guten Zuführungssystems.

Es ist die Zeit und Mühe wert.

Oh ja. Es ist eine Investition in Ihr Produkt und den Ruf Ihres Unternehmens.

Es geht darum, langfristig zu denken.

Genau. Und man sollte immer nach Verbesserungsmöglichkeiten suchen. Man darf sich nie mit Mittelmaß zufriedengeben. Die Spritzgusstechnik entwickelt sich ständig weiter. Es gibt immer etwas Neues zu lernen.

Es ist wie ein nie endendes Puzzle.

Das kann man so sagen. Und je mehr wir über Ernährungssysteme verstehen, desto besser können wir Dinge herstellen. Dinge, die funktionieren, Dinge, die lange halten, Dinge, die die Menschen lieben.

Gut gesagt. Es geht darum, die Grenzen des Möglichen zu erweitern.

Darum geht es doch. Deshalb an alle unsere Hörerinnen und Hörer: Lernt weiter, experimentiert weiter und hört niemals auf, nach der perfekten Balance zu streben.

Dem stimme ich voll und ganz zu. Es ist der Schlüssel, um das wahre Potenzial des Spritzgießens auszuschöpfen. Vielen Dank, dass Sie heute bei unserem ausführlichen Beitrag dabei waren. Wir hoffen, Sie konnten etwas Neues lernen. Bis zum nächsten Mal, wenn wir wieder gemeinsam die spannende Welt des Spritzgießens erkunden