Bienvenidos todos de nuevo a la inmersión profunda. Ya sabes, nos encanta ensuciarnos las manos con el meollo de la fabricación. Y hoy no es una excepción. Estamos profundizando en un tema que, bueno, a menudo se pasa por alto, pero que es absolutamente crucial. Sistemas de alimentación de moldes de inyección.

Podría estar más de acuerdo.

Ahora, ustedes enviaron un material fantástico y una pieza realmente se destacó. ¿Cómo se diseña un sistema de alimentación eficiente para moldes de inyección?

Oh, sí, esa es buena.

Así que hoy extraeremos las gemas de eso. Ya sea que se esté preparando para una gran reunión, repasando sus conocimientos o simplemente impulsado por pura curiosidad, como debe ser, vamos a explicar por qué los sistemas de alimentación son los héroes anónimos del, como habrá adivinado, el moldeo por inyección.

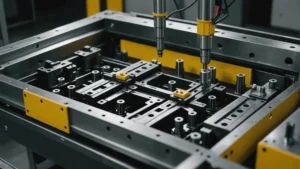

Realmente son los héroes anónimos. Un buen sistema de alimentación, quiero decir, esa es la diferencia entre, ya sabes, una producción fluida y simplemente un montón de rechazos. Es como pensar en ello como el sistema circulatorio de su molde, asegurándose de que el plástico fundido fluya suave y uniformemente en cada rincón y grieta.

Bien, entonces se trata de llevar el plástico a donde debe ir. Pero, ¿qué pasa cuando las cosas van mal?

Me imagino defectos, inconsistencias. Exactamente. Empiezas a ver cosas como líneas de soldadura, ya sabes, ese tipo de marcas antiestéticas donde se unen los frentes de flujo, pero no se unen perfectamente. O marcas de hundimiento donde el plástico simplemente no ha llenado el molde correctamente. Y a veces incluso. Incluso puede comprometer los puntos fuertes de la pieza.

Y eso no es bueno.

Nada bueno. Porque no se trata sólo de lucir bien. Se trata de fabricar productos que sean fuertes y confiables. Quiere piezas que duren.

Bien. Un producto endeble no impresionará a nadie. Entonces, ¿cómo evitamos esos escollos? Nuestro material fuente señala la posición de la puerta como un punto de partida decisivo.

Oh, absolutamente. La posición de la puerta consiste en elegir el punto de entrada correcto para el plástico fundido. Lo arruinas y te estás buscando problemas en el futuro.

Tiene sentido.

Digamos que estás haciendo una parte de paredes delgadas. Algo. Por ejemplo, la funda de un teléfono.

Bien.

Si colocas la puerta en el lugar equivocado, terminarás con un relleno desigual.

Ah, entonces algunas partes serán más gruesas que otras.

Exactamente. Algunas áreas son más gruesas, otras más delgadas. Es como si intentas untar glaseado en un pastel, pero empiezas en el lugar equivocado, el resultado será un desastre.

Está bien, ya veo eso. Y supongo que un relleno desigual puede provocar puntos débiles en la pieza, lo que hace que sea más probable que se rompa.

Lo entendiste. Y ahora imagina que estás lidiando con una parte más compleja. Algo con muchos detalles intrincados. Realmente debes pensar en la ubicación de la puerta para asegurarte de que el plástico alcance todas esas características finas sin atrapar aire ni causar esas líneas de soldadura de las que hablamos.

Así que conseguir una posición es algo más que simplemente colocar el plástico. Se trata de dirigir el flujo para obtener un resultado específico.

Se da en el clavo y ahí es donde entra en juego el software de simulación. Al modelar el flujo, se puede ver cómo se moverá el plástico y determinar la posición óptima de la compuerta para cada parte.

Entonces, de alguna manera, se puede predecir el futuro del flujo de plástico.

Sí, te ayuda a prevenir defectos y a conseguir un relleno consistente. De hecho, hay un ejemplo realmente interesante en el artículo. Esta empresa rediseñó su sistema de alimentación para una pieza de automóvil utilizando un software de simulación.

Oh, vaya. Entonces, ¿funcionó?

Lograron reducir su tasa de desperdicio en un 15%. Ahorráles un montón de dinero.

15%? Eso es enorme. Parece que el software de simulación es un verdadero punto de inflexión para determinar la posición de la puerta.

Es. Y cada vez es más accesible, incluso para las empresas más pequeñas. Pero ya sabes, incluso con un software sofisticado, aún debes comprender los conceptos básicos del diseño de puertas. Y ahí es donde entra en juego la elección del tipo correcto de puerta.

Bien, hemos abordado el dónde de la puerta. Ahora toca el qué. Nuestro artículo menciona varios tipos de puertas diferentes. ¿Puedes desglosarlos por nosotros?

Puedes apostar. Piense en los tipos de puertas como puertas diferentes para su plástico. Algunas son grandes y obvias. Otros se parecen más a un pasaje secreto. Empecemos por la puerta directa. Fácil de hacer, ofrece mínima resistencia al flujo. Perfecto para piezas sencillas de gran volumen, como tapas de botellas.

Es como el carril expreso para el flujo de plástico.

Exactamente. Pero aquí está la cuestión. Deja una marca bastante notoria en la pieza. No es ideal si necesitas un acabado realmente suave.

Bien. No querrás una gran marca en algo como una elegante funda de teléfono. Entonces, ¿qué utilizas cuando necesitas un acabado impecable?

Cuando la estética es clave, opta por el punto de mira. Crea un pequeño punto de entrada. Casi invisible, en realidad. Vestigio mínimo de puerta, lo llaman.

¿Entonces todo es cuestión de sigilo?

Sí, se podría decir eso. Pero, por supuesto, hay una compensación. Las puertas puntuales son un poco más complicadas de diseñar y fabricar, y hay que tener cuidado con las obstrucciones. Pero cuando es absolutamente necesario ese aspecto impecable, vale la pena el esfuerzo extra por una puerta puntual.

Entonces, puerta directa para velocidad y simplicidad, puerta puntual para un acabado impecable. ¿Qué otras opciones existen? Sé que el Arkl menciona algo llamado puerta lateral.

Bien. Las puertas laterales son una especie de término medio, una marca de puerta más pequeña y versátil que una puerta directa. Por eso funcionan para una gama más amplia de productos. Pero el recorrido del flujo puede ser más largo, por lo que hay que tener cuidado con el llenado equilibrado.

Ruta de flujo más larga. Parece que eso podría ser una receta para problemas si las cosas no están perfectamente equilibradas.

Te estás dando cuenta. Y eso nos lleva a un tipo de puerta que tiene que ver con la automatización y la eficiencia. La puerta sumergida.

Oh, una puerta sumergida. Eso suena intrigante. Cuéntame más sobre esta joya escondida.

Es realmente genial. Con una puerta sumergida, el punto de entrada en realidad está oculto dentro de la propia pieza.

Vaya. Es como una entrada secreta para el plástico.

Exactamente. Y cuando abres el molde, la pieza simplemente sale. No es necesario recortar nada.

¿Entonces es como un horno autolimpiante para piezas de plástico?

Un poco. Definitivamente agiliza las cosas y hace que la producción sea mucho más rápida. Además, reduce el riesgo de dañar la pieza durante la extracción.

Puedo ver por qué esto es tan importante, especialmente para la producción de gran volumen.

Absolutamente. Pero, por supuesto, siempre hay una trampa. Las puertas sumergidas requieren mucha precisión en el diseño y fabricación de las funciones.

Apuesto a que debes asegurarte de que todo selle y salga perfectamente.

Exactamente. Entonces no es la solución más fácil. Pero en términos de automatización y eficiencia, es un punto de inflexión.

Bien, ahora tenemos todo un arsenal de tipos de puertas. Directo, puntual, lateral e incluso sumergido. Es como elegir la herramienta adecuada para el trabajo.

Esa es una excelente manera de decirlo. Pero recuerde, la puerta es sólo una parte del sistema. Está conectado a toda una red de canales que entregan el plástico. El sistema de corredores.

Bien. La puerta es como la entrada, pero se necesitan caminos para llegar allí.

Exactamente. Y al igual que una ciudad bien planificada, un buen sistema de corredores garantiza que todo fluya sin problemas y de manera eficiente. Empecemos por el corredor principal. Es como la autopista que conecta la máquina de moldeo por inyección con las ramas.

Entonces es la arteria principal del sistema.

Lo entendiste. Suele tener forma cónica para minimizar la resistencia a medida que fluye el plástico.

Tiene sentido. No querrás que haya atascos de tráfico allí.

No. Y para que todo funcione sin problemas, también hay una característica llamada material frío.

Bueno, material frío. Bueno, ¿de qué se trata todo eso?

Piense en ello como una trampa para cualquier plástico que se haya enfriado demasiado y endurecido. Atrapa esos trozos y evita que entren en la cavidad del molde.

Es como un filtro que mantiene las cosas puras.

Exactamente. Ahora, partiendo de nuestra carretera principal, tenemos los ramales. Estos muchachos entregan el plástico a cada puerta individual.

Son como las calles laterales que conducen a las casas.

Perfecta analogía. Y estos corredores pueden tener diferentes formas. Circular, semicircular, trapezoidal. ¿Y sabes qué? Cada forma afecta la forma en que fluye el plástico.

Mmm. Así que no se trata sólo de llevar el plástico a la puerta, sino de cómo llega allí.

Exactamente. Y esto es especialmente importante cuando se trabaja con moldes de múltiples cavidades, donde se fabrican varias piezas a la vez.

Ah, puedo ver hacia dónde va esto. Si los corredores no están equilibrados, algunas piezas pueden terminar con tamaños diferentes.

Lo entendiste. Algunas cavidades pueden llenarse más rápido que otras, y eso genera piezas inconsistentes.

Entonces es como asegurarse de que todos los carriles de tráfico se muevan a la misma velocidad.

Exactamente. Y para finalizar nuestro recorrido por el sistema de guías, no podemos olvidarnos del casquillo del bebedero.

Casquillo del bebedero. Eso suena importante.

Es. Es el punto de conexión entre la máquina de moldeo por inyección y el propio molde. Guía el plástico desde la boquilla hasta el canal principal.

Es como la rampa de acceso a la autopista.

Exactamente. Y si no está alineado correctamente, puede interrumpir el flujo e incluso dañar el molde.

Estoy empezando a darme cuenta de cuántas cosas pueden salir mal en este proceso.

Hay muchas partes móviles. Pero cuando está bien diseñado, un sistema de canal garantiza un flujo de plástico constante y controlado. ¿Recuerdas cuando hablamos de relleno equilibrado? El sistema de corredores juega un papel muy importante en esto.

Correcto, porque si el sistema de guías no está equilibrado, algunas cavidades tendrán más plástico que otras.

Exactamente. Y eso puede generar todo tipo de problemas. Dimensiones desiguales, deformaciones, marcas de hundimiento, lo que sea.

Parece que el sistema de rodadura es el héroe anónimo del moldeo por inyección.

Realmente lo es. Un buen sistema de canales garantiza que cada cavidad reciba la misma cantidad de plástico a la misma presión y temperatura. Así es como se obtienen piezas consistentes y de alta calidad.

Es como asegurarse de que todos tengan la misma talla. Rebanada de pastel.

Ajá, exactamente. ¿Y sabes qué más ayuda con esto? Nuestro software de simulación, un buen amigo, también resulta útil en este caso. Sí. Al modelar el flujo, puede detectar problemas potenciales y ajustar el sistema de canales para asegurarse de que todo esté equilibrado.

Es como tener un sistema de control de tráfico para tu plástico. Asegurándose de que todo fluya sin problemas.

Lo entendiste. Hemos cubierto puertas y sistemas de corredores, pero el artículo sigue mencionando el diseño equilibrado. ¿Por qué es eso tan importante?

Sí, parece que esa es la clave de todo. ¿Por qué el diseño equilibrado es el santo grial del moldeo por inyección?

Bueno, se trata de un juego largo. Mira, si escatimas en un diseño equilibrado, tendrás problemas en el futuro. No estamos hablando sólo de algunas partes deformadas aquí.

Simplemente más grande que eso, ¿eh?

Mucho más grande. Piénselo. Si las tensiones internas no son las adecuadas, el producto podría volverse quebradizo con el tiempo y empezar a agrietarse fácilmente.

Ya sabes, es como una bomba de tiempo.

Sí, más o menos. Y eso lleva a clientes descontentos. Evidentemente, nadie quiere un producto que se desmorone.

Bien. También daña la reputación de la empresa.

Exactamente. Y en algunas industrias, como la de los dispositivos médicos, podría ser realmente grave. Sí. Ya sabes, cualquier inconsistencia en la pieza podría ser peligrosa.

Oh, vaya. Sí, ese es otro nivel de responsabilidad completamente diferente.

Definitivamente. Por eso es tan importante comprender los sistemas de alimentación. No se trata sólo de hacer cosas. Se trata de hacer cosas que sean seguras y confiables.

Se trata de hacer que las cosas duren.

Absolutamente. Entonces, para nuestros oyentes, ya sea que estén diseñando un producto nuevo o simplemente tratando de mejorar su proceso, recuerden esto. No subestimes el poder de un buen sistema de alimentación.

Vale la pena el tiempo y el esfuerzo.

Oh sí. Es una inversión en su producto y en la reputación de su empresa.

Se trata de pensar a largo plazo.

Exactamente. Y siempre busque formas de mejorar. Nunca te conformes con lo bueno. El moldeo por inyección siempre está cambiando. Siempre hay algo nuevo que aprender.

Es como un rompecabezas sin fin.

Se podría decir eso. Y cuanto más comprendamos los sistemas de alimentación, mejor podremos hacer las cosas. Cosas que funcionan, cosas que duran, cosas que a la gente le encantan.

Bien dicho. Se trata de traspasar los límites de lo posible.

De eso se trata. Entonces, para todos nuestros oyentes, sigan aprendiendo, sigan experimentando y nunca dejen de buscar ese equilibrio perfecto.

No podría estar más de acuerdo. Es la clave para desbloquear el verdadero potencial del moldeo por inyección. Gracias por acompañarnos hoy en la inmersión profunda. Esperamos que hayas aprendido un par de cosas. Y nos vemos la próxima vez para otra emocionante exploración de la fabricación.