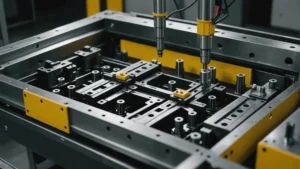

Bienvenue à tous dans cette plongée profonde. Vous savez, nous aimons nous salir les mains avec les détails de la fabrication. Et aujourd’hui ne fait pas exception. Nous approfondissons un sujet qui est souvent négligé, mais absolument crucial. Systèmes d'alimentation pour moules à injection.

Je pourrais être plus d'accord.

Maintenant, vous avez envoyé du matériel fantastique, et une pièce s'est vraiment démarquée. Comment concevoir un système d’alimentation efficace pour les moules à injection ?

Oh, ouais, c'est une bonne chose.

Nous allons donc en extraire les joyaux aujourd’hui. Que vous vous prépariez pour une grande réunion, que vous perfectionniez vos connaissances ou que vous soyez simplement motivé par pure curiosité, comme vous devriez l'être, nous allons expliquer pourquoi les systèmes d'alimentation sont les héros méconnus, vous l'aurez deviné, du moulage par injection.

Ce sont vraiment des héros méconnus. Un bon système d'alimentation, je veux dire, c'est la différence entre, vous savez, une production fluide et tout un tas de rebuts. C'est comme si vous considériez cela comme le système circulatoire de votre moule, en vous assurant que le plastique fondu s'écoule de manière fluide et uniforme dans tous les coins et recoins.

D'accord, il s'agit donc d'amener le plastique là où il doit aller. Mais que se passe-t-il lorsque les choses tournent mal ?

J'imagine des défauts, des incohérences. Exactement. Vous commencez à voir des choses comme des lignes de soudure, vous savez, ce genre de marques disgracieuses là où les fronts d'écoulement se rencontrent, mais elles ne se rejoignent pas parfaitement. Ou des marques d'évier là où le plastique n'a tout simplement pas rempli le moule correctement. Et puis parfois même. Cela peut même compromettre les atouts de la pièce.

Et ce n'est pas bon.

Pas bon du tout. Parce qu'il ne s'agit pas seulement d'une question d'apparence. Il s’agit de fabriquer des produits solides et fiables. Vous voulez des pièces qui dureront.

Droite. Un produit fragile n’impressionnera personne. Alors, comment éviter ces pièges ? Notre matériel source indique la position de la porte comme point de départ décisif.

Oh, absolument. La position de la porte consiste à choisir le bon point d’entrée pour votre plastique en fusion. Vous gâchez cela et vous cherchez des ennuis sur toute la ligne.

C’est logique.

Supposons que vous fabriquiez une pièce à paroi mince. Quelque chose. Une coque de téléphone, par exemple.

Droite.

Si vous placez le portail au mauvais endroit, vous vous retrouverez avec un remplissage inégal.

Ah, donc certaines parties seront plus épaisses que d'autres.

Exactement. Certaines zones sont plus épaisses, d'autres plus fines. Tout comme, vous savez, si vous essayez d'étaler du glaçage sur un gâteau, mais que vous commencez au mauvais endroit, ce sera un désastre déséquilibré.

D'accord, je vois ça. Et je suppose qu'un remplissage inégal peut entraîner des points faibles dans la pièce, la rendant plus susceptible de se casser.

Vous l'avez. Et maintenant, imaginez que vous avez affaire à une partie plus complexe. Quelque chose avec beaucoup de détails complexes. Vous devez vraiment penser au placement des portes pour vous assurer que le plastique atteint toutes ces fines caractéristiques sans emprisonner l'air ni provoquer les lignes de soudure dont nous avons parlé.

Obtenir une position ne consiste donc pas simplement à introduire le plastique. Il s'agit de diriger le flux pour obtenir un résultat spécifique.

Vous avez mis le doigt sur la tête, et c'est là que le logiciel de simulation entre en jeu. En modélisant l'écoulement, vous pouvez réellement voir comment le plastique va se déplacer et déterminer la position optimale de la porte pour chaque pièce.

Vous pouvez donc en quelque sorte prédire l’avenir du flux de plastique.

Oui, cela vous aide à prévenir les défauts et à obtenir un remplissage cohérent. En fait, il y a un exemple vraiment sympa dans l'article. Cette entreprise a repensé son système d'alimentation pour une pièce automobile à l'aide d'un logiciel de simulation.

Oh, wow. Alors est-ce que ça a marché ?

Ils ont réussi à réduire leur taux de rebut de 15 %. Économisez-leur une tonne d’argent.

15% ? C'est énorme. On dirait que le logiciel de simulation change vraiment la donne pour déterminer la position de la porte.

C'est. Et cela devient de plus en plus accessible, même pour les petites entreprises. Mais vous savez, même avec un logiciel sophistiqué, vous devez quand même comprendre les bases de la conception de portails. Et c’est là qu’intervient le choix du bon type de portail.

D'accord, nous avons donc abordé le lieu de la porte. Passons maintenant au quoi. Notre article mentionne de nombreux types de portails différents. Pouvez-vous nous les détailler ?

Vous pariez. Pensez aux types de portes comme différentes portes pour votre plastique. Certains sont importants et évidents. D’autres ressemblent davantage à un passage secret. Commençons par la porte directe. Facile à réaliser, offre une résistance minimale à l’écoulement. Parfait pour les pièces simples à grand volume comme les bouchons de bouteilles.

C'est donc comme la voie express du flux de plastique.

Exactement. Mais voici le problème. Cela laisse une marque assez visible sur la pièce. Pas idéal si vous avez besoin d’une finition vraiment lisse.

Droite. Vous ne voudriez pas d’une grosse marque sur quelque chose comme une coque de téléphone élégante. Alors, qu’utilisez-vous lorsque vous avez besoin d’une finition impeccable ?

Lorsque l’esthétique est la clé, vous optez pour la porte à points. Cela crée un petit point d’entrée. Presque invisible, en fait. Vestige de porte minimal, comme ils l'appellent.

Donc c'est avant tout une question de furtivité ?

Ouais, on pourrait dire ça. Mais bien sûr, il y a un compromis. Les portes ponctuelles sont un peu plus délicates à concevoir et à fabriquer, et vous devez faire attention au colmatage. Mais lorsque vous avez absolument besoin d’un look impeccable, une porte à points vaut l’effort supplémentaire.

Alors, portail direct pour la rapidité et la simplicité, portail Point pour une finition impeccable. Quelles sont les autres options disponibles ? Je sais que l'Arkl mentionne ce qu'on appelle une porte latérale.

Droite. Les portes latérales sont une sorte de marque de porte intermédiaire, polyvalente et plus petite qu’une porte directe. Ils travaillent donc pour une gamme de produits plus large. Mais le trajet d’écoulement peut être plus long, vous devez donc faire attention à un remplissage équilibré.

Chemin d’écoulement plus long. On dirait que cela pourrait être une source de problèmes si les choses ne sont pas parfaitement équilibrées.

Vous comprenez. Et cela nous amène en fait à un type de portail axé sur l’automatisation et l’efficacité. La porte immergée.

Oh, une porte submergée. Cela semble intrigant. Parlez-m'en davantage sur ce joyau caché.

C'est plutôt cool en fait. Avec un portail immergé, le point d’entrée est en réalité caché à l’intérieur de la pièce elle-même.

Waouh. C'est donc comme une entrée secrète pour le plastique.

Exactement. Et lorsque vous ouvrez le moule, la pièce ressort immédiatement. Pas besoin de couper quoi que ce soit.

C'est donc comme un four autonettoyant pour les pièces en plastique ?

En quelque sorte. Cela rationalise définitivement les choses et rend la production beaucoup plus rapide. De plus, cela réduit le risque d'endommager la pièce lors du retrait.

Je comprends pourquoi c'est un gros problème, en particulier pour la production en grand volume.

Absolument. Mais bien sûr, il y a toujours un piège. Les portails immergés nécessitent beaucoup de précision dans la conception et la fabrication.

Je parie que tu dois t'assurer que tout se ferme et s'éjecte parfaitement.

Exactement. Ce n'est donc pas la solution la plus simple. Mais en termes d'automatisation et d'efficacité, cela change la donne.

D'accord, nous avons maintenant tout un arsenal de types de portes. Direct, ponctuel, latéral et même immergé. C'est comme choisir le bon outil pour le travail.

C'est une excellente façon de le dire. Mais n’oubliez pas que le portail n’est qu’une partie du système. Il est connecté à tout un réseau de canaux qui livrent le plastique. Le système de coureurs.

Droite. La porte est comme la porte, mais il faut des routes pour y arriver.

Exactement. Et tout comme dans une ville bien planifiée, un bon système de circulation garantit que tout se déroule de manière fluide et efficace. Commençons par le coureur principal. C'est comme l'autoroute reliant la presse à injecter aux branches.

C'est donc l'artère principale du système.

Vous l'avez. Il est généralement de forme conique pour minimiser la résistance lorsque le plastique s'écoule.

C’est logique. Vous ne voulez pas d'embouteillages là-dedans.

Non. Et pour que tout se passe bien, il existe également une fonctionnalité appelée matériau froid.

Eh bien, du matériel froid. Eh bien, de quoi s'agit-il ?

Considérez-le comme un piège pour tout plastique trop refroidi et durci. Il attrape ces morceaux et les empêche de pénétrer dans la cavité du moule.

C'est donc comme un filtre qui garde les choses pures.

Exactement. Maintenant, en partant de notre autoroute principale, nous avons les embranchements. Ces gars livrent le plastique à chaque porte individuelle.

C'est donc comme les rues secondaires qui mènent aux maisons.

Analogie parfaite. Et ces coureurs peuvent avoir différentes formes. Circulaire, semi-circulaire, trapézoïdal. Et tu sais quoi ? Chaque forme affecte la façon dont le plastique s'écoule.

Hmm. Il ne s’agit donc pas seulement d’amener le plastique jusqu’à la porte, mais aussi de savoir comment il y parvient.

Exactement. Et cela est particulièrement important lorsque vous travaillez avec des moules multi-empreintes, dans lesquels vous fabriquez plusieurs pièces à la fois.

Ah, je peux voir où ça va. Si les patins ne sont pas équilibrés, certaines pièces peuvent avoir des tailles différentes.

Vous l'avez. Certaines cavités peuvent se remplir plus rapidement que d’autres, ce qui entraîne des pièces incohérentes.

C'est comme s'assurer que toutes les voies de circulation se déplacent à la même vitesse.

Exactement. Et pour terminer notre tour d'horizon du système de guidage, nous ne pouvons pas oublier la douille d'injection.

Douille de coulée. Cela semble important.

C'est. C'est le point de connexion entre la machine de moulage par injection et le moule lui-même. Il guide le plastique de la buse vers le canal principal.

C'est donc comme la bretelle d'accès à l'autoroute.

Exactement. Et s’il n’est pas correctement aligné, cela peut perturber le flux et même endommager le moule.

Je commence à réaliser à quel point les choses peuvent mal tourner dans ce processus.

Il y a beaucoup de pièces mobiles. Mais lorsqu'il est bien conçu, un système de canaux assure un flux de plastique constant et contrôlé. Vous vous souvenez quand nous parlions de remplissage équilibré ? Le système de coureurs joue un rôle énorme à cet égard.

C'est vrai, car si le système de canaux n'est pas équilibré, certaines cavités recevront plus de plastique que d'autres.

Exactement. Et cela peut entraîner toutes sortes de problèmes. Dimensions inégales, déformations, marques d'évier, etc.

Il semble que le système de guidage soit le héros méconnu du moulage par injection.

C'est vraiment le cas. Un bon système de canaux garantit que chaque cavité reçoit la même quantité de plastique à la même pression et à la même température. C'est ainsi que vous obtenez des pièces cohérentes et de haute qualité.

C'est comme s'assurer que tout le monde ait la même taille. Tranche de gâteau.

Euh, exactement. Et vous savez quoi d'autre peut aider avec ça ? Notre logiciel de simulation de bon ami est également utile ici. Ouais. En modélisant le flux, vous pouvez repérer les problèmes potentiels et ajuster le système de canaux pour vous assurer que tout est équilibré.

C'est comme avoir un système de contrôle de la circulation pour votre plastique. S'assurer que tout se passe bien.

Vous l'avez. Nous avons donc abordé les portails et les systèmes de glissières, mais l'article continue de mentionner une conception équilibrée. Pourquoi est-ce si important ?

Ouais, on dirait que c'est la clé de tout. Pourquoi la conception équilibrée est-elle le Saint Graal du moulage par injection ?

Eh bien, tout est question de long terme. Vous voyez, si vous lésinez sur une conception équilibrée, vous allez avoir des problèmes plus tard. Nous ne parlons pas ici seulement de quelques pièces déformées.

C'est juste plus gros que ça, hein ?

Bien plus gros. Pensez-y. Si les contraintes internes ne sont pas correctes, le produit pourrait devenir cassant avec le temps et se fissurer facilement.

Vous savez, c'est comme une bombe à retardement.

Ouais, à peu près. Et cela conduit à des clients mécontents. Évidemment, personne ne veut d’un produit qui s’effondre.

Droite. Cela nuit également à la réputation de l'entreprise.

Exactement. Et dans certains secteurs, comme celui des appareils médicaux, cela pourrait être très grave. Ouais. Vous savez, toute incohérence dans la pièce pourrait être dangereuse.

Oh, wow. Ouais, c'est un tout autre niveau de responsabilité.

Certainement. C'est pourquoi il est si important de comprendre les systèmes d'alimentation. Il ne s'agit pas seulement de fabriquer des choses. Il s’agit de fabriquer des choses sûres et fiables.

Il s'agit de faire en sorte que les choses durent.

Absolument. Donc, pour nos auditeurs, que vous conceviez un tout nouveau produit ou que vous essayiez simplement d'améliorer votre processus, rappelez-vous ceci. Ne sous-estimez pas la puissance d’un bon système d’alimentation.

Cela vaut le temps et les efforts.

Oh ouais. C'est un investissement dans votre produit et dans la réputation de votre entreprise.

Il s'agit de penser à long terme.

Exactement. Et cherchez toujours des moyens de vous améliorer. Ne vous contentez jamais de juste. Le moulage par injection est en constante évolution. Il y a toujours quelque chose de nouveau à apprendre.

C'est comme un puzzle sans fin.

On pourrait dire ça. Et plus nous comprenons les systèmes d’alimentation, mieux nous pouvons améliorer les choses. Des choses qui fonctionnent, des choses qui durent, des choses que les gens aiment.

Bien dit. Il s’agit de repousser les limites de ce qui est possible.

C'est de cela qu'il s'agit. Alors à tous nos auditeurs, continuez à apprendre, continuez à expérimenter et ne cessez jamais de rechercher cet équilibre parfait.

Je ne pourrais pas être plus d'accord. C'est la clé pour libérer le véritable potentiel du moulage par injection. Merci de vous joindre à nous aujourd'hui pour cette plongée approfondie. Nous espérons que vous avez appris une chose ou deux. Et on se retrouve la prochaine fois pour une autre exploration passionnante de la fabrication