Otimizar um sistema de exaustão de molde de injeção é uma virada de jogo para garantir uma produção de alta qualidade. Mas o que exatamente isso envolve?

Para otimizar um sistema de exaustão de molde de injeção, concentre-se em projetar ranhuras de exaustão eficientes, utilizando lacunas nas peças do molde para ventilação, aplicando materiais respiráveis como aço respirável e ajustando os parâmetros do processo de moldagem por injeção para reduzir defeitos e aumentar a eficiência.

Embora essas etapas fundamentais sejam cruciais, dominar o processo de otimização envolve aprofundar-se em técnicas avançadas e práticas de manutenção que podem transformar suas operações.

O tamanho da ranhura de escape afeta o desempenho do molde.Verdadeiro

O dimensionamento adequado garante um fluxo de ar eficiente, reduzindo defeitos e melhorando a qualidade.

Quais são os desafios comuns na ventilação de moldes de injeção?

A ventilação do molde de injeção é essencial para eliminar ar e gases durante o processo de moldagem. Mas quais são os obstáculos comuns enfrentados para garantir uma ventilação eficaz?

Desafios comuns na ventilação de moldes de injeção incluem projeto inadequado de ranhura de exaustão, seleção inadequada de material e parâmetros de processo desalinhados. Superá-los requer planejamento meticuloso, manutenção regular e execução precisa para garantir desempenho e qualidade ideais do molde.

Compreendendo os problemas de ventilação na moldagem por injeção

Um dos problemas mais significativos na moldagem por injeção é lidar com a ventilação inadequada. Ranhuras de escape 1 mal projetadas são a principal preocupação. Essas ranhuras são cruciais para permitir a saída do ar preso, mas quando dimensionadas ou colocadas incorretamente, podem causar aprisionamentos de ar, resultando em defeitos como marcas de queimadura no produto final.

Além do design das ranhuras, a escolha dos materiais, como o uso de aço respirável 2 , desempenha um papel crítico. Este material permite melhor permeabilidade ao ar, mas sua aplicação requer consideração cuidadosa da porosidade e do tamanho dos poros para evitar complicações.

O impacto dos parâmetros do processo

Outro desafio surge dos parâmetros do processo de moldagem por injeção. Uma velocidade de injeção 3 pode aumentar o aprisionamento de ar. Ajustar a velocidade é vital, mas deve ser feito com cuidado para evitar problemas como enchimento insuficiente ou defeitos superficiais.

Da mesma forma, otimizar a temperatura do molde e a pressão de retenção pode ajudar a gerenciar problemas de ventilação. Por exemplo, uma temperatura mais elevada do molde pode melhorar a fluidez, mas também corre o risco de deformação se não for controlada adequadamente.

Manutenção regular: uma necessidade

Finalmente, a manutenção do sistema de escape é crucial. Verificações e limpezas regulares evitam bloqueios que prejudicam a eficiência da ventilação. Ar comprimido 4 e ferramentas de limpeza apropriadas devem ser usadas para manter as superfícies e ranhuras do molde.

Uma compreensão abrangente desses desafios permite um melhor planejamento e execução de estratégias de ventilação de moldes, levando, em última análise, a uma melhor qualidade e eficiência da produção.

Ranhuras de exaustão inadequadas causam aprisionamento de ar nos moldes.Verdadeiro

Ranhuras mal projetadas impedem o escape adequado do ar, causando defeitos.

O aço respirável elimina todos os problemas de ventilação na moldagem.Falso

Embora melhore a permeabilidade, ainda é necessária uma seleção cuidadosa do material.

Como o design da ranhura de exaustão afeta o desempenho do molde?

O design das ranhuras de exaustão é um fator fundamental no desempenho geral de um molde de injeção. Compreender o seu impacto pode melhorar significativamente a qualidade da produção.

O design da ranhura de exaustão afeta o desempenho do molde, otimizando o fluxo de ar, reduzindo defeitos e melhorando a qualidade da peça por meio de posicionamento e dimensionamento precisos.

Importância do projeto da ranhura de exaustão em moldes de injeção

O sistema de exaustão de um molde de injeção desempenha um papel crucial para garantir que o ar seja expelido de forma eficiente durante o processo de moldagem. Isso é vital para evitar armadilhas de ar que podem causar defeitos como disparos curtos, queimaduras ou deformações no produto final. Uma ranhura de exaustão bem projetada garante um fluxo de ar ideal, impactando diretamente na eficiência do molde e na qualidade do produto.

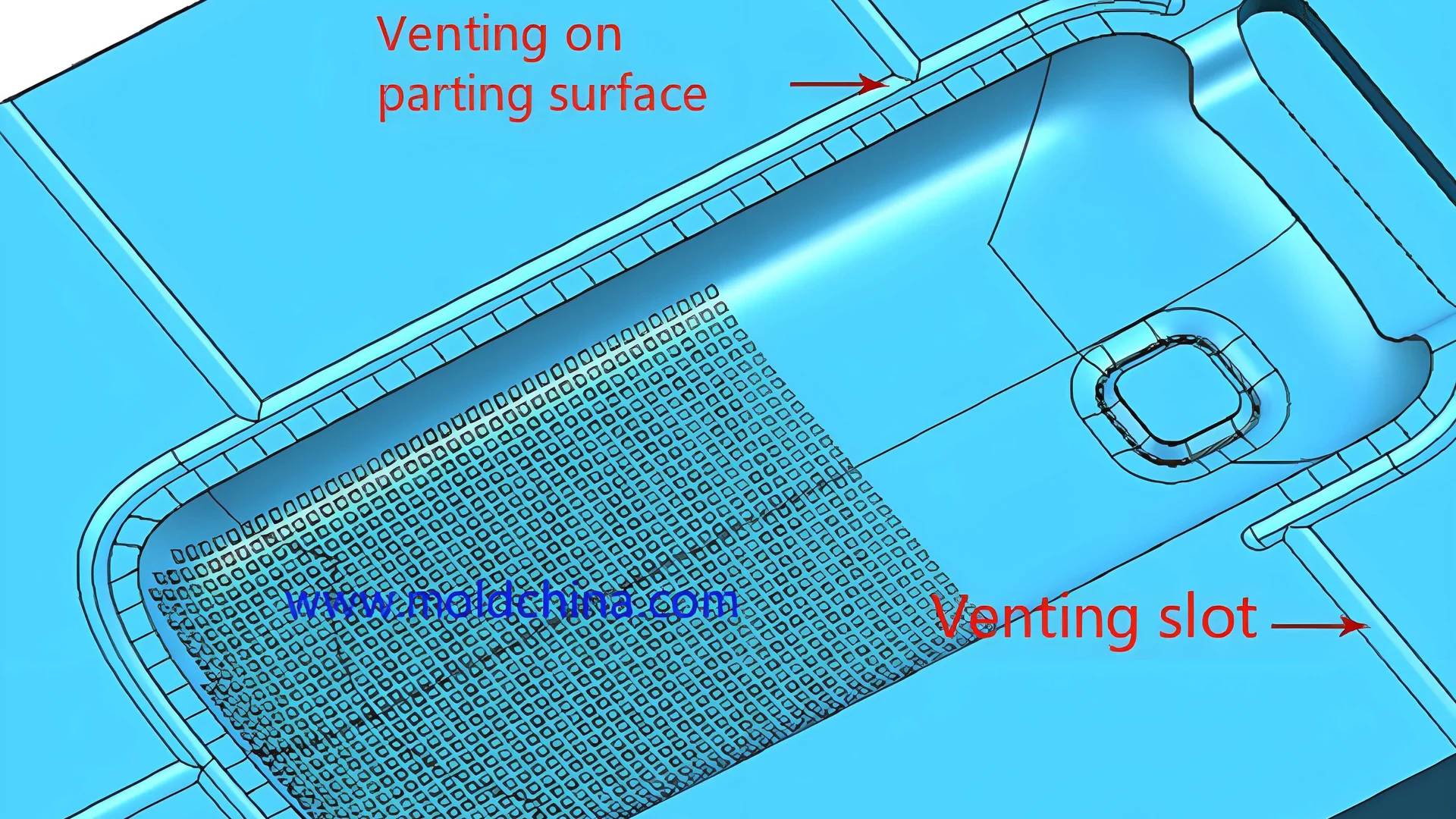

Colocação Estratégica de Ranhuras de Escape

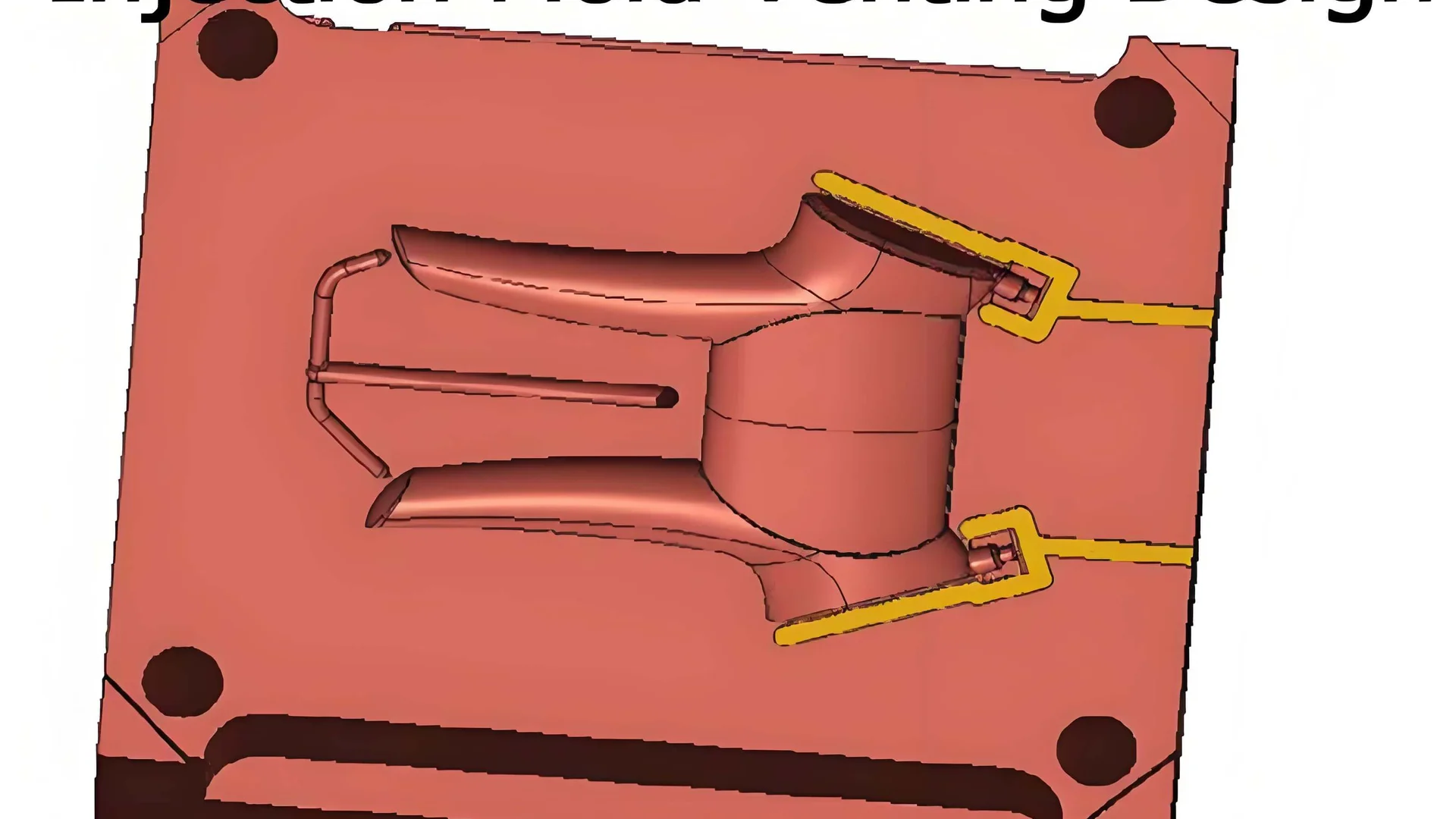

Uma das principais considerações no projeto de ranhuras de escape é a sua colocação. Normalmente, essas ranhuras são posicionadas no final da cavidade, na linha de partição, ao redor das pastilhas e na extremidade do canal. Estas áreas são propensas à acumulação de ar, tornando-as críticas para uma exaustão eficaz. Para peças plásticas complexas, o software de simulação pode ser usado para identificar possíveis zonas de retenção de ar, permitindo a colocação direcionada de ranhuras.

Otimizando o tamanho das ranhuras de exaustão

O tamanho da ranhura de exaustão deve ser meticulosamente adaptado para se adequar ao material específico e ao projeto do molde. Geralmente, as larguras das ranhuras variam de 0,025 mm a 0,15 mm, enquanto as profundidades variam entre 0,05 mm e 0,15 mm. Materiais com maior fluidez podem exigir ranhuras mais estreitas, enquanto aqueles com menor fluidez se beneficiam de ranhuras mais largas e profundas. O ajuste dessas dimensões garante que o ar escape sem comprometer a integridade do molde.

| Dimensão da ranhura | Faixa |

|---|---|

| Largura | 0,025 – 0,15mm |

| Profundidade | 0,05 – 0,15mm |

Evitando ranhuras excessivamente estendidas

Embora a ventilação suficiente seja crucial, o comprimento excessivo nas ranhuras de exaustão pode complicar o processamento do molde e levar a uma exaustão ineficaz. Idealmente, o comprimento da ranhura não deve exceder 50 mm. Para áreas maiores que necessitam de ventilação, recomenda-se segmentar o desenho da ranhura.

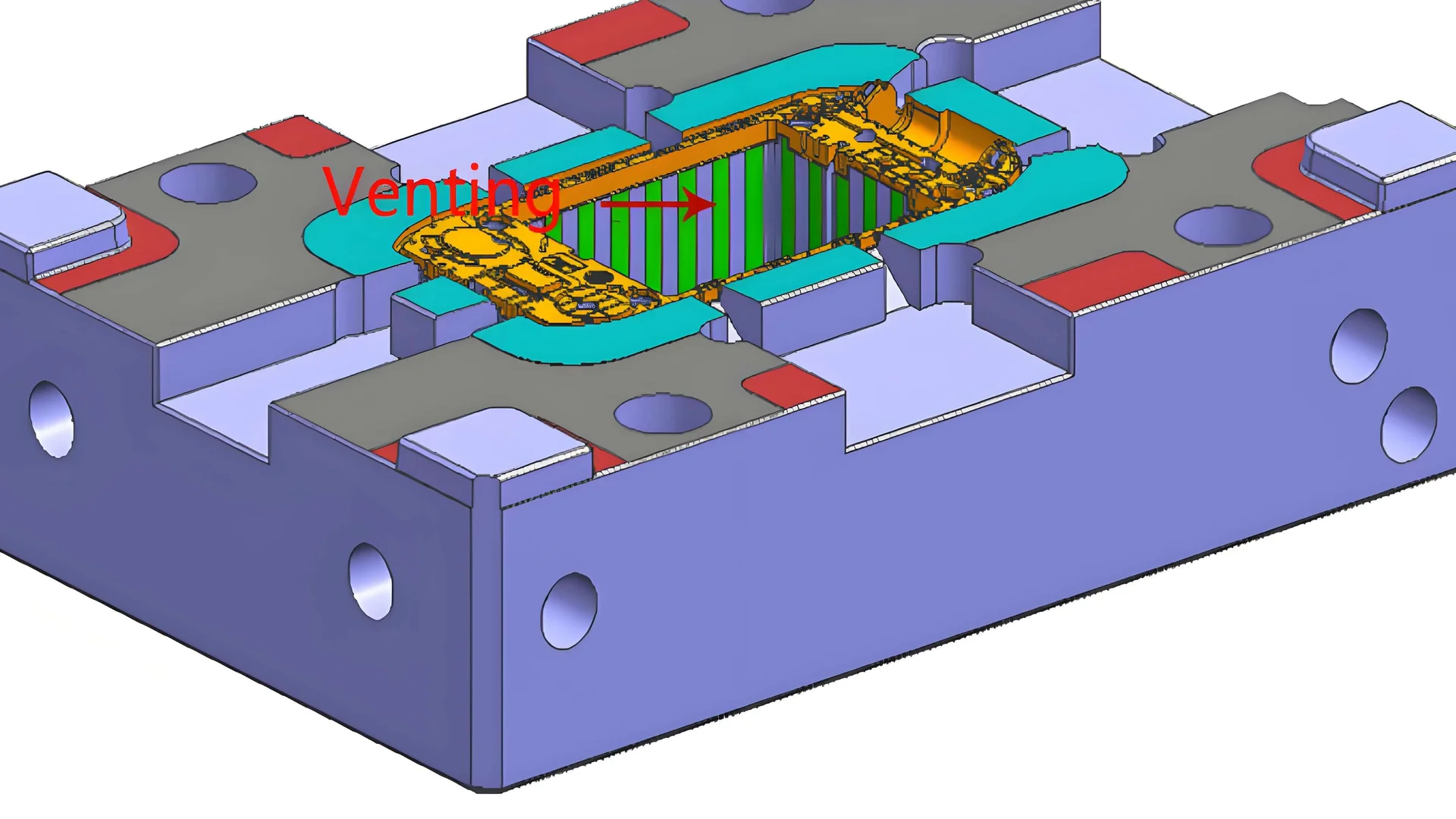

Usando lacunas para exaustão em peças de molde

Outra abordagem inovadora envolve a utilização dos espaços naturais entre os componentes do molde como canais de exaustão. Por exemplo, aumentar a folga entre as superfícies divisórias (normalmente entre 0,02 mm e 0,05 mm) pode ajudar na ventilação sem causar problemas de transbordamento. Estratégias semelhantes se aplicam a lacunas entre pinos e orifícios ejetores ou entre controles deslizantes e corrediças.

Aproveitando materiais respiráveis

A incorporação de materiais como aço respirável também pode aumentar significativamente a eficiência da exaustão. Este material poroso permite que o ar escape enquanto mantém a integridade estrutural. Sua aplicação é especialmente benéfica em regiões onde a retenção de ar é problemática, como cavidades profundas ou seções de moldes com paredes finas.

Ao combinar design estratégico com materiais inovadores, os fabricantes podem alcançar um desempenho superior do molde, reduzindo defeitos e melhorando a qualidade do produto através de sistemas de exaustão eficientes.

As ranhuras de exaustão reduzem os defeitos do molde, otimizando o fluxo de ar.Verdadeiro

O design adequado da ranhura de exaustão garante uma expulsão de ar eficiente, minimizando defeitos.

O comprimento da ranhura não deve exceder 100 mm para uma exaustão eficaz.Falso

O comprimento ideal da ranhura é inferior a 50 mm para evitar problemas de processamento.

Por que a manutenção regular é crucial para sistemas de exaustão?

Negligenciar a manutenção do seu sistema de escapamento pode levar a tempos de inatividade dispendiosos e problemas de qualidade. Descubra por que a manutenção de rotina é essencial.

A manutenção regular dos sistemas de exaustão garante um desempenho ideal, evitando bloqueios, mantendo a permeabilidade ao ar e melhorando a qualidade do produto na moldagem por injeção.

A importância de prevenir bloqueios

Uma das principais razões pelas quais a manutenção regular é crucial para os sistemas de exaustão é evitar bloqueios. Com o tempo, as ranhuras de exaustão e o aço respirável podem acumular detritos, como poeira e óleo, o que impede o fluxo de ar. Esse acúmulo pode causar defeitos nos produtos moldados devido à ventilação inadequada. Ao verificar rotineiramente esses componentes, os operadores de molde podem garantir que os canais de ar permaneçam limpos, facilitando a expulsão eficiente de gases durante o processo de moldagem.

Ferramentas para limpeza

Para manter os canais de exaustão desobstruídos, podem ser utilizadas ferramentas como ar comprimido e escovas de fio de cobre. Essas ferramentas desalojam e removem efetivamente qualquer acúmulo sem danificar a superfície do molde.

Mantendo a permeabilidade ao ar em aço respirável

O aço respirável, conhecido pela sua estrutura porosa, desempenha um papel significativo no aumento da eficácia do sistema de escape. No entanto, o seu desempenho pode diminuir se a permeabilidade ao ar não for verificada regularmente. Durante as verificações de manutenção, é vital garantir que o aço respirável retenha sua porosidade.

Indicadores de substituição

Caso o aço respirável apresente sinais de permeabilidade reduzida, poderá ser necessário substituí-lo. Não fazer isso pode resultar no comprometimento da qualidade do produto devido à remoção inadequada de ar.

Melhorando a qualidade do produto por meio de manutenção consistente

A manutenção regular está diretamente correlacionada com a melhoria da qualidade do produto. Sistemas de exaustão bem conservados minimizam defeitos como armadilhas de ar e manchas em peças moldadas. Ao manter a superfície do molde limpa e livre de impurezas, os fabricantes podem garantir a integridade estética e estrutural de seus produtos.

Melhores práticas para manutenção do sistema de exaustão

- Inspeções Programadas: Implemente um cronograma de verificação de rotina para todos os componentes do escapamento.

- Use agentes de limpeza apropriados: Opte por agentes que não danifiquem as superfícies do molde.

- Monitore os parâmetros do processo: certifique-se de que parâmetros como velocidade de injeção e temperatura do molde estejam otimizados para as condições atuais.

Estas práticas não só aumentam a eficiência, mas também prolongam a vida útil do próprio molde, reduzindo os custos a longo prazo associados a reparações e substituições.

Para obter mais informações sobre a manutenção de superfícies de moldes, consulte nosso guia sobre limpeza eficaz de superfícies de moldes 5 .

A manutenção regular evita bloqueios de exaustão.Verdadeiro

As verificações de rotina mantêm os canais de ar desobstruídos, garantindo uma expulsão eficiente de gases.

O aço respirável não requer verificações regulares.Falso

O aço respirável precisa de verificações regulares para manter a permeabilidade ao ar.

Qual é o papel dos parâmetros do processo na otimização do escapamento?

Descubra como os parâmetros do processo de moldagem por injeção influenciam a eficiência da exaustão e a qualidade do produto.

Os parâmetros do processo, como velocidade de injeção, temperatura do molde e pressão de retenção, desempenham um papel vital na otimização da exaustão, afetando o fluxo de fusão, a expulsão de gás e a redução de defeitos na moldagem por injeção.

Compreendendo a influência da velocidade de injeção

A velocidade de injeção impacta diretamente a rapidez com que o material fundido preenche a cavidade do molde. Uma velocidade de injeção mais lenta 6 pode minimizar o aprisionamento de ar, permitindo que os gases escapem de forma mais eficaz através do sistema de exaustão. Porém, se a velocidade for muito lenta, poderá resultar em enchimento incompleto, afetando a integridade do produto final.

Por outro lado, uma velocidade de injeção mais rápida 7 aumenta o risco de aprisionamento de bolsas de ar dentro do molde, o que pode levar a defeitos superficiais e redução da qualidade do produto. Equilibrar este parâmetro requer uma consideração cuidadosa das propriedades do material e da complexidade do projeto do molde.

O impacto da temperatura do molde na eficiência da exaustão

A temperatura do molde é crucial na determinação da viscosidade do plástico fundido. Uma temperatura mais alta do molde reduz a viscosidade do fundido, melhorando sua fluidez e auxiliando na melhor evacuação dos gases através das ranhuras de exaustão.

Contudo, temperaturas excessivamente elevadas podem causar degradação do material ou mesmo deformação do produto final. Portanto, definir uma temperatura ideal do molde é essencial para manter a integridade estrutural e, ao mesmo tempo, otimizar a eficiência da exaustão.

Ajustando o tempo de retenção e a pressão

O aumento do tempo de retenção e da pressão garante que o fundido permaneça comprimido por mais tempo, expulsando quaisquer gases remanescentes da cavidade. Embora uma pressão mais alta melhore a expulsão de gás, ela também pode introduzir tensões internas na peça moldada.

Encontrar um equilíbrio entre a pressão de retenção 8 e o tempo é crucial para melhorar o desempenho da exaustão sem comprometer a durabilidade do produto. Este equilíbrio varia dependendo do material utilizado e da complexidade do projeto do molde.

Estudos de caso: aplicações do mundo real

Consideremos um caso em que o ajuste destes parâmetros transformou os resultados da produção. Um fabricante que lida com manchas e vazios superficiais frequentes descobriu que reduzir a velocidade de injeção e aumentar ligeiramente a temperatura do molde melhorou drasticamente a eficiência da exaustão. Esse ajuste levou a menos defeitos e aumentou o rendimento.

Essas aplicações no mundo real destacam como o ajuste fino dos parâmetros do processo pode otimizar os sistemas de exaustão e melhorar as operações gerais de moldagem por injeção.

Velocidades de injeção mais lentas reduzem o aprisionamento de ar.Verdadeiro

Velocidades mais lentas permitem que os gases escapem, minimizando bolsas de ar.

A temperatura mais alta do molde aumenta a viscosidade do fundido.Falso

Temperaturas mais altas diminuem a viscosidade, melhorando a fluidez do fundido.

Conclusão

Ao implementar essas estratégias de otimização, você pode elevar seu processo de moldagem por injeção, garantindo qualidade e eficiência superiores do produto. Vamos começar!

-

Descubra como projetar ranhuras de exaustão eficazes para evitar defeitos de moldagem.: A abertura adequada da ranhura de ventilação pode reduzir bastante a pressão de injeção, o tempo de injeção, o tempo de retenção e a pressão de fixação. ↩

-

Saiba como o aço respirável melhora a permeabilidade ao ar e a qualidade do produto.: Comparado com o aço sólido convencional, o aço para moldes respirável também pode oferecer benefícios adicionais, incluindo diminuição da pressão de injeção,… ↩

-

Explore o impacto da velocidade de injeção na retenção de ar e na eficiência da ventilação.: Na verdade, você provavelmente não conseguirá ventilar o suficiente e precisará reduzir a velocidade de injeção para que o ar seja evacuado a tempo. ↩

-

Descubra quais ferramentas limpam e mantêm eficazmente as superfícies do molde.: Os 5 métodos de limpeza de moldes de injeção · Limpeza química · Limpeza por imersão ultrassônica · Jateamento com gelo seco · Jateamento de mídia plástica macia · Limpeza a laser. ↩

-

Aprenda métodos eficazes para limpar superfícies de moldes para evitar bloqueios.: Manter seus moldes de injeção limpos é importante para manter a qualidade das peças e a vida útil de… ↩

-

Explore como velocidades mais lentas ajudam a minimizar problemas de aprisionamento de ar.: Velocidade de injeção: velocidades de injeção muito rápidas ou muito lentas podem causar vários defeitos, como mau acabamento superficial ou aprisionamento de ar. ↩

-

Aprenda sobre possíveis defeitos decorrentes de velocidades excessivas de injeção.: O fluxo de alta velocidade reduz a perda de calor e, devido ao alto calor de cisalhamento proveniente do atrito, causa um aumento na temperatura do fundido, retardando o espessamento… ↩

-

Entenda como os ajustes de pressão auxiliam na remoção do gás: Depois que o molde é preenchido, a pressão de retenção entra em ação. Esta é uma pressão mais baixa aplicada ao plástico fundido para embalar o material no… ↩