L’optimisation d’un système d’échappement de moule à injection change la donne pour garantir une production de haute qualité. Mais qu’est-ce que cela implique exactement ?

Pour optimiser un système d'échappement de moulage par injection, concentrez-vous sur la conception de rainures d'échappement efficaces, en utilisant les espaces entre les pièces du moule pour la ventilation, en appliquant des matériaux respirants comme l'acier respirant et en ajustant les paramètres du processus de moulage par injection pour réduire les défauts et augmenter l'efficacité.

Bien que ces étapes fondamentales soient cruciales, la maîtrise du processus d’optimisation implique de se plonger dans des techniques avancées et des pratiques de maintenance qui peuvent transformer vos opérations.

La taille de la rainure d'échappement affecte les performances du moule.Vrai

Un dimensionnement approprié garantit un flux d’air efficace, réduisant les défauts et améliorant la qualité.

- 1. Quels sont les défis courants liés à la ventilation des moules par injection ?

- 2. Comment la conception des rainures d’échappement affecte-t-elle les performances du moule ?

- 3. Pourquoi un entretien régulier est-il crucial pour les systèmes d’échappement ?

- 4. Quel rôle les paramètres de processus jouent-ils dans l’optimisation des gaz d’échappement ?

- 5. Conclusion

Quels sont les défis courants liés à la ventilation des moules par injection ?

La ventilation des moules à injection est essentielle pour éliminer l’air et les gaz pendant le processus de moulage. Mais quels sont les obstacles les plus courants rencontrés pour garantir une ventilation efficace ?

Les défis courants liés à la ventilation des moules à injection incluent une conception inadéquate des rainures d'échappement, une sélection inappropriée des matériaux et des paramètres de processus mal alignés. Pour surmonter ces problèmes, il faut une planification méticuleuse, une maintenance régulière et une exécution précise pour garantir des performances et une qualité optimales des moules.

Comprendre les problèmes de ventilation dans le moulage par injection

L’un des problèmes les plus importants dans le moulage par injection est la gestion d’une ventilation inadéquate. Les rainures d'échappement 1 mal conçues constituent une préoccupation majeure. Ces rainures sont cruciales pour permettre à l'air emprisonné de s'échapper, mais lorsqu'elles sont mal dimensionnées ou placées, elles peuvent entraîner des pièges d'air, entraînant des défauts tels que des marques de brûlure sur le produit final.

Outre la conception des rainures, le choix des matériaux, comme l'utilisation d'acier respirant 2 , joue un rôle crucial. Ce matériau permet une meilleure perméabilité à l’air, mais son application nécessite un examen attentif de la porosité et de la taille des pores pour éviter les complications.

L'impact des paramètres de processus

Un autre défi vient des paramètres du processus de moulage par injection. Une vitesse d'injection 3 peut augmenter l'emprisonnement d'air. Le réglage de la vitesse est vital mais doit être effectué avec soin pour éviter des problèmes tels qu'un remplissage insuffisant ou des défauts de surface.

De même, l’optimisation de la température du moule et de la pression de maintien peut aider à gérer les problèmes de ventilation. Par exemple, une température de moule plus élevée peut améliorer la fluidité, mais risque également de se déformer si elle n'est pas correctement contrôlée.

Un entretien régulier : une nécessité

Enfin, l’entretien du système d’échappement est crucial. Des contrôles et un nettoyage réguliers évitent les blocages qui nuisent à l’efficacité de la ventilation. De l'air comprimé 4 et des outils de nettoyage appropriés doivent être utilisés pour entretenir les surfaces et les rainures du moule.

Une compréhension globale de ces défis permet une meilleure planification et exécution des stratégies de ventilation des moules, conduisant finalement à une qualité et une efficacité de production améliorées.

Des rainures d'échappement inadéquates provoquent des pièges à air dans les moules.Vrai

Des rainures mal conçues empêchent l’air de s’échapper correctement, entraînant des défauts.

L'acier respirant élimine tous les problèmes de ventilation lors du moulage.FAUX

Même si cela améliore la perméabilité, une sélection minutieuse des matériaux reste nécessaire.

Comment la conception des rainures d’échappement affecte-t-elle les performances du moule ?

La conception des rainures d’échappement est un facteur essentiel dans les performances globales d’un moule à injection. Comprendre leur impact peut améliorer considérablement la qualité de la production.

La conception des rainures d'échappement affecte les performances du moule en optimisant le flux d'air, en réduisant les défauts et en améliorant la qualité des pièces grâce à un placement et un dimensionnement précis.

Importance de la conception des rainures d'échappement dans les moules à injection

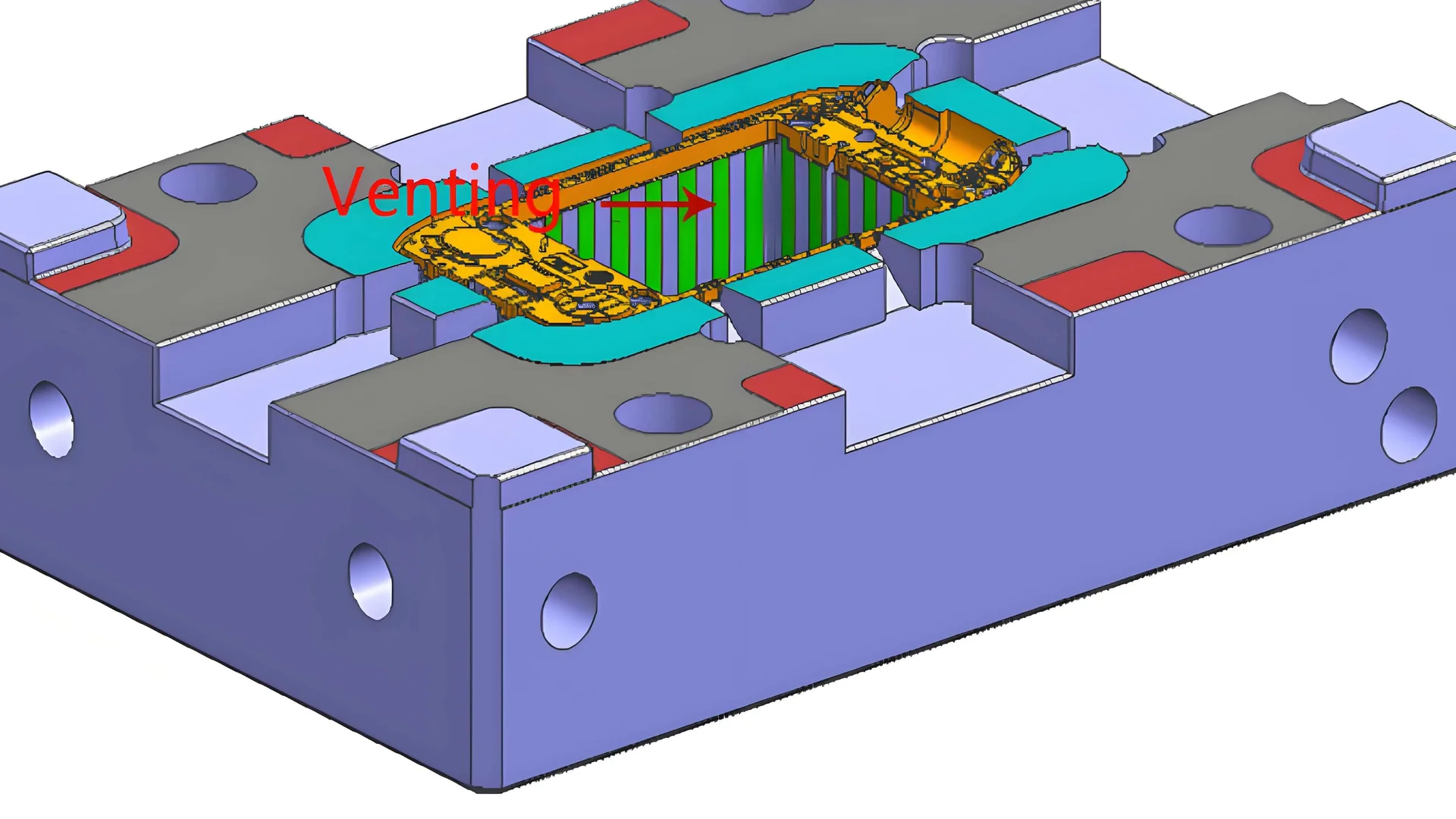

Le système d'échappement d'un moule à injection joue un rôle crucial en garantissant que l'air est expulsé efficacement pendant le processus de moulage. Ceci est essentiel pour éviter les pièges à air susceptibles de provoquer des défauts tels que des tirs courts, des brûlures ou une déformation du produit final. Une rainure d'échappement bien conçue assure un flux d'air optimal, ayant un impact direct sur l'efficacité du moule et la qualité du produit.

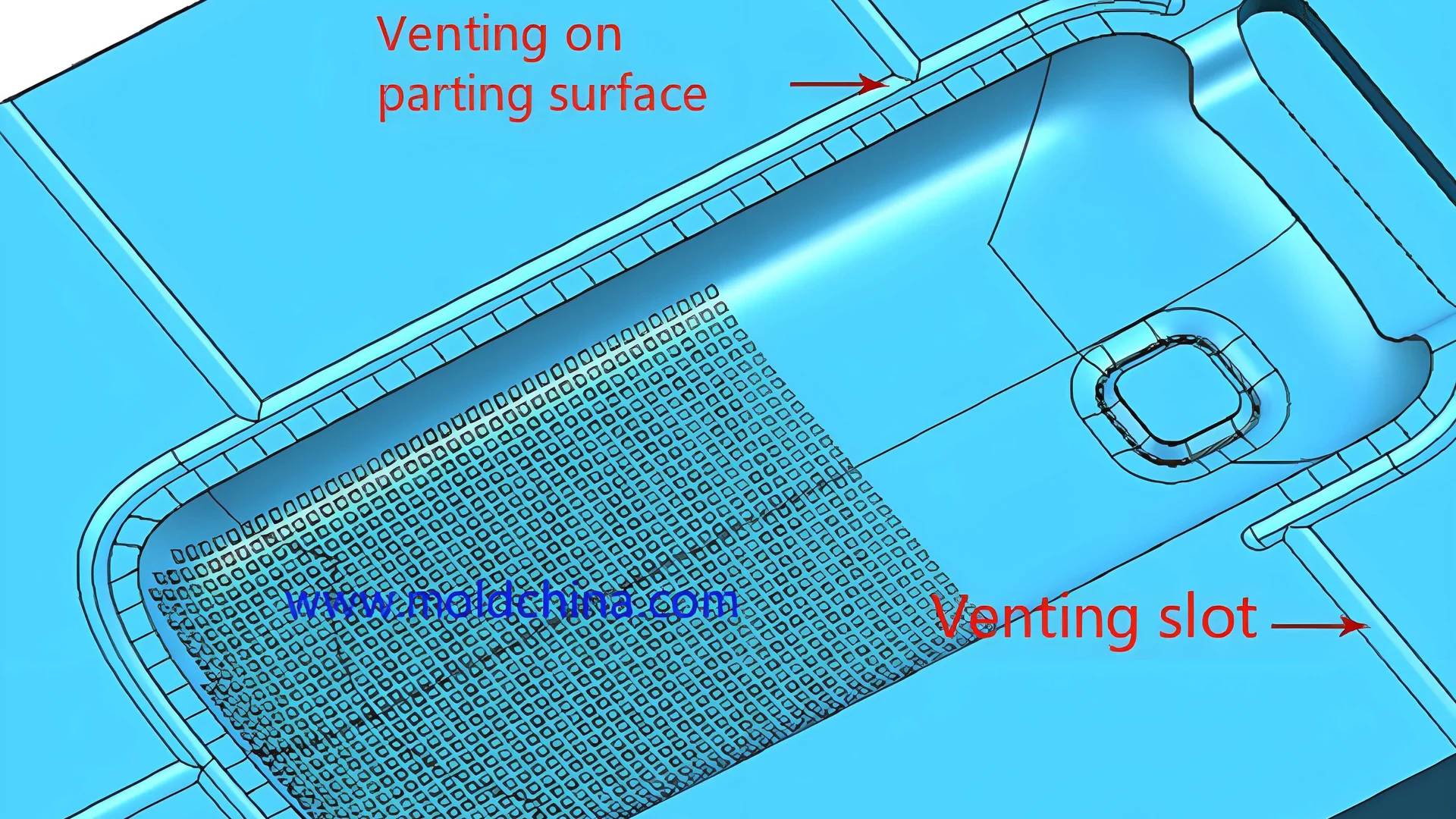

Placement stratégique des rainures d'échappement

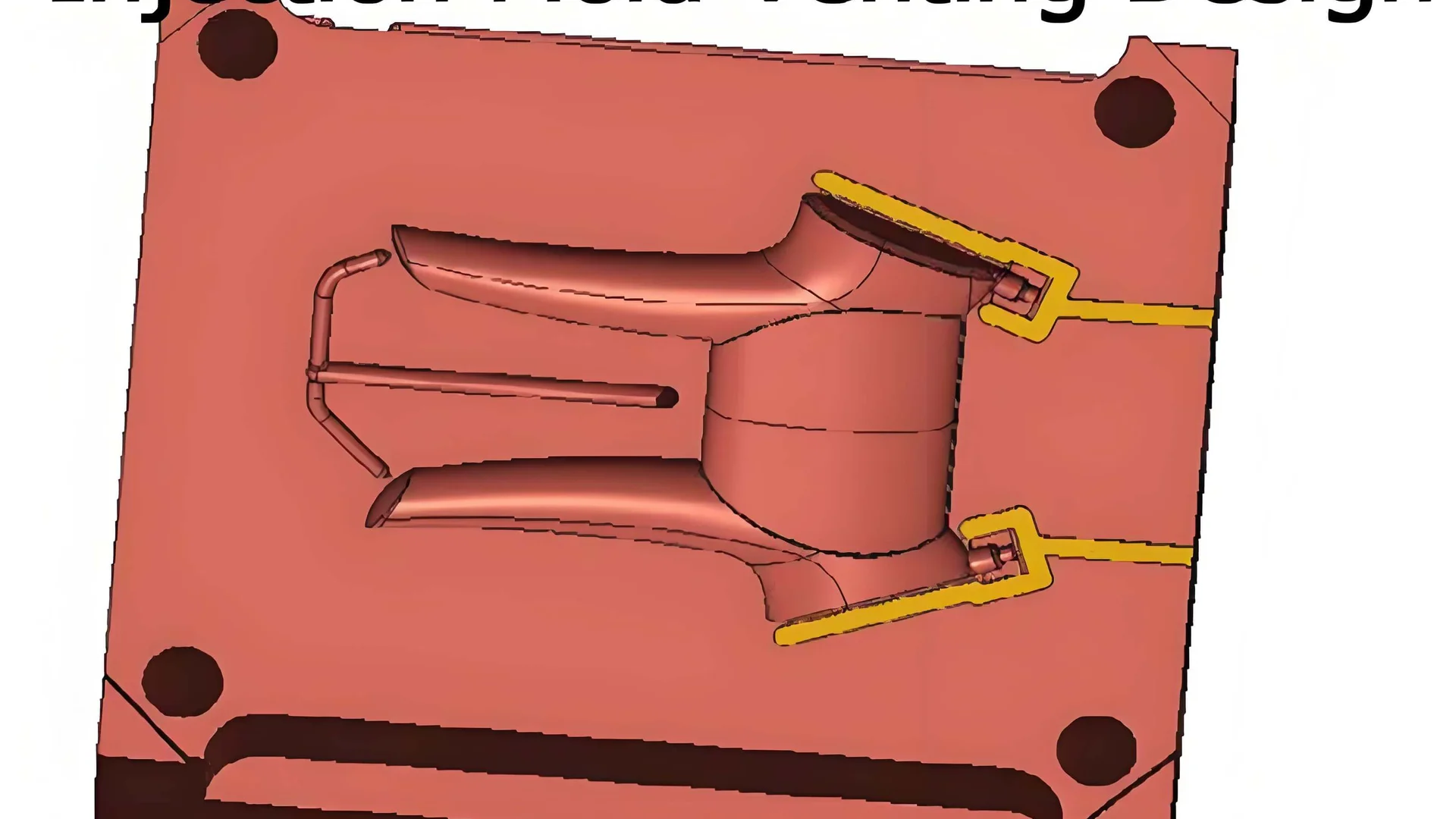

L’une des principales considérations lors de la conception des rainures d’échappement est leur emplacement. Généralement, ces rainures sont positionnées à l'extrémité de la cavité, sur le plan de joint, autour des inserts et à l'extrémité du canal. Ces zones sont sujettes à l’accumulation d’air, ce qui les rend essentielles à une évacuation efficace. Pour les pièces en plastique complexes, un logiciel de simulation peut être utilisé pour identifier les zones potentielles de rétention d'air, permettant ainsi le placement ciblé des rainures.

Optimiser la taille des rainures d'échappement

La taille de la rainure d'échappement doit être méticuleusement adaptée au matériau spécifique et à la conception du moule. Généralement, les largeurs de rainures varient de 0,025 mm à 0,15 mm, tandis que les profondeurs varient entre 0,05 mm et 0,15 mm. Les matériaux ayant une fluidité plus élevée peuvent nécessiter des rainures plus étroites, tandis que ceux ayant une fluidité plus faible bénéficient de rainures plus larges et plus profondes. L'ajustement de ces dimensions garantit que l'air s'échappe sans compromettre l'intégrité du moule.

| Dimension de la rainure | Gamme |

|---|---|

| Largeur | 0,025 – 0,15 mm |

| Profondeur | 0,05 – 0,15 mm |

Éviter les rainures trop étendues

Bien qu'une ventilation suffisante soit cruciale, une longueur excessive des rainures d'échappement peut compliquer le traitement du moule et conduire à une évacuation inefficace. Idéalement, la longueur de la rainure ne doit pas dépasser 50 mm. Pour les zones plus grandes nécessitant une ventilation, il est recommandé de segmenter la conception des rainures.

Utilisation des espaces pour l'échappement dans les pièces de moule

Une autre approche innovante consiste à utiliser les espaces naturels entre les composants du moule comme canaux d'échappement. Par exemple, l'augmentation de l'écart entre les surfaces de séparation (généralement entre 0,02 mm et 0,05 mm) peut faciliter la ventilation sans provoquer de problèmes de débordement. Des stratégies similaires s'appliquent aux espaces entre les broches d'éjection et les trous ou entre les curseurs et les glissières.

Tirer parti des matériaux respirants

L’incorporation de matériaux comme l’acier respirant peut également améliorer considérablement l’efficacité des gaz d’échappement. Ce matériau poreux permet à l'air de s'échapper tout en préservant l'intégrité structurelle. Son application est particulièrement bénéfique dans les régions où l’emprisonnement d’air est problématique, comme les cavités profondes ou les sections de moules à parois minces.

En combinant une conception stratégique avec des matériaux innovants, les fabricants peuvent obtenir des performances de moule supérieures, réduisant les défauts et améliorant la qualité des produits grâce à des systèmes d'échappement efficaces.

Les rainures d'échappement réduisent les défauts de moule en optimisant le flux d'air.Vrai

La conception appropriée de la rainure d'échappement garantit une expulsion efficace de l'air, minimisant ainsi les défauts.

La longueur de la rainure ne doit pas dépasser 100 mm pour un échappement efficace.FAUX

La longueur optimale de la rainure est inférieure à 50 mm pour éviter les problèmes de traitement.

Pourquoi un entretien régulier est-il crucial pour les systèmes d’échappement ?

Négliger l’entretien de votre système d’échappement peut entraîner des temps d’arrêt coûteux et des problèmes de qualité. Découvrez pourquoi un entretien de routine est essentiel.

L'entretien régulier des systèmes d'échappement garantit des performances optimales en évitant les blocages, en maintenant la perméabilité à l'air et en améliorant la qualité des produits dans le moulage par injection.

L’importance de prévenir les blocages

L’une des principales raisons pour lesquelles un entretien régulier est crucial pour les systèmes d’échappement est d’éviter les blocages. Au fil du temps, les rainures d'échappement et l'acier respirant peuvent accumuler des débris, tels que de la poussière et de l'huile, qui entravent la circulation de l'air. Cette accumulation peut entraîner des défauts dans les produits moulés en raison d'une mauvaise ventilation. En vérifiant régulièrement ces composants, les opérateurs de moules peuvent garantir que les canaux d'air restent dégagés, facilitant ainsi une expulsion efficace des gaz pendant le processus de moulage.

Outils de nettoyage

Pour maintenir les canaux d'échappement dégagés, des outils tels que de l'air comprimé et des brosses en fil de cuivre peuvent être utilisés. Ces outils délogent et éliminent efficacement toute accumulation sans endommager la surface du moule.

Maintenir la perméabilité à l'air dans l'acier respirant

L'acier respirant, connu pour sa structure poreuse, joue un rôle important dans l'amélioration de l'efficacité du système d'échappement. Cependant, ses performances peuvent diminuer si sa perméabilité à l’air n’est pas régulièrement vérifiée. Lors des contrôles de maintenance, il est essentiel de s’assurer que l’acier respirant conserve sa porosité.

Indicateurs de remplacement

Si l’acier respirant présente des signes de perméabilité réduite, il peut être nécessaire de le remplacer. Ne pas le faire peut entraîner une qualité du produit compromise en raison d’une évacuation inadéquate de l’air.

Améliorer la qualité des produits grâce à un entretien constant

L'entretien régulier est directement corrélé à l'amélioration de la qualité des produits. Des systèmes d’échappement bien entretenus minimisent les défauts tels que les pièges à air et les imperfections sur les pièces moulées. En gardant la surface du moule propre et exempte d'impuretés, les fabricants peuvent garantir l'intégrité esthétique et structurelle de leurs produits.

Meilleures pratiques pour l’entretien du système d’échappement

- Inspections programmées : Mettez en œuvre un calendrier de vérification de routine pour tous les composants d’échappement.

- Utilisez des agents de nettoyage appropriés : Optez pour des agents qui n’endommagent pas les surfaces des moules.

- Surveiller les paramètres de processus : assurez-vous que les paramètres tels que la vitesse d'injection et la température du moule sont optimisés pour les conditions actuelles.

Ces pratiques améliorent non seulement l'efficacité, mais prolongent également la durée de vie du moule lui-même, réduisant ainsi les coûts à long terme associés aux réparations et aux remplacements.

Pour plus d'informations sur l'entretien des surfaces de moules, reportez-vous à notre guide sur le nettoyage efficace des surfaces de moules 5 .

Un entretien régulier évite les blocages des gaz d'échappement.Vrai

Les contrôles de routine maintiennent les canaux d'air dégagés, garantissant ainsi une expulsion efficace des gaz.

L'acier respirant ne nécessite pas de contrôles réguliers.FAUX

L'acier respirant nécessite des contrôles réguliers pour maintenir sa perméabilité à l'air.

Quel rôle les paramètres de processus jouent-ils dans l’optimisation des gaz d’échappement ?

Découvrez comment les paramètres du processus de moulage par injection influencent l'efficacité des gaz d'échappement et la qualité des produits.

Les paramètres du processus, tels que la vitesse d'injection, la température du moule et la pression de maintien, jouent un rôle essentiel dans l'optimisation de l'échappement en affectant l'écoulement de la matière fondue, l'expulsion des gaz et la réduction des défauts dans le moulage par injection.

Comprendre l'influence de la vitesse d'injection

La vitesse d'injection a un impact direct sur la rapidité avec laquelle le matériau fondu remplit la cavité du moule. Une vitesse d'injection plus lente 6 peut minimiser le piégeage de l'air en permettant aux gaz de s'échapper plus efficacement à travers le système d'échappement. Cependant, si la vitesse est trop lente, cela peut entraîner un remplissage incomplet, affectant l'intégrité du produit final.

A l'inverse, une vitesse d'injection plus rapide 7 augmente le risque d'emprisonnement de poches d'air à l'intérieur du moule, ce qui peut conduire à des défauts de surface et à une qualité réduite du produit. Équilibrer ce paramètre nécessite un examen attentif des propriétés des matériaux et de la complexité de la conception du moule.

L'impact de la température du moule sur l'efficacité des gaz d'échappement

La température du moule est cruciale pour déterminer la viscosité du plastique fondu. Une température de moule plus élevée réduit la viscosité de la matière fondue, améliorant sa fluidité et favorisant une meilleure évacuation des gaz à travers les rainures d'échappement.

Cependant, des températures trop élevées peuvent provoquer une dégradation du matériau, voire une déformation du produit final. Par conséquent, le réglage d’une température optimale du moule est essentiel pour maintenir l’intégrité structurelle tout en optimisant l’efficacité de l’échappement.

Ajustement du temps de maintien et de la pression

L'augmentation du temps de maintien et de la pression garantit que la matière fondue reste comprimée plus longtemps, expulsant ainsi les gaz restants de la cavité. Même si une pression plus élevée améliore l’expulsion des gaz, elle peut également introduire des contraintes internes au sein de la pièce moulée.

Trouver un équilibre entre la pression de maintien 8 et le temps est crucial pour améliorer les performances d'échappement sans compromettre la durabilité du produit. Cet équilibre varie en fonction du matériau utilisé et de la complexité de la conception du moule.

Études de cas : applications concrètes

Prenons un cas où l’ajustement de ces paramètres a transformé les résultats de production. Un fabricant confronté à de fréquents défauts et vides de surface a découvert que la réduction de la vitesse d'injection et l'augmentation légère de la température du moule amélioraient considérablement l'efficacité de l'échappement. Cet ajustement a conduit à moins de défauts et à une augmentation du débit.

De telles applications concrètes mettent en évidence la manière dont le réglage fin des paramètres de processus peut optimiser les systèmes d'échappement et améliorer les opérations globales de moulage par injection.

Des vitesses d'injection plus lentes réduisent le piégeage de l'air.Vrai

Des vitesses plus lentes permettent aux gaz de s'échapper, minimisant ainsi les poches d'air.

Une température de moule plus élevée augmente la viscosité de la matière fondue.FAUX

Des températures plus élevées diminuent la viscosité, améliorant ainsi la fluidité de la matière fondue.

Conclusion

En mettant en œuvre ces stratégies d'optimisation, vous pouvez améliorer votre processus de moulage par injection, garantissant ainsi une qualité et une efficacité supérieures des produits. Commençons !

-

Découvrez comment concevoir des rainures d'échappement efficaces pour éviter les défauts de moulage. : Une ouverture correcte de la rainure d'aération peut réduire considérablement la pression d'injection, le temps d'injection, le temps de maintien et la pression de serrage. ↩

-

Découvrez comment l'acier respirant améliore la perméabilité à l'air et la qualité du produit. : Par rapport à l'acier massif conventionnel, l'acier moulé respirant peut également offrir des avantages supplémentaires, notamment une pression d'injection réduite,… ↩

-

Explorez l'impact de la vitesse d'injection sur l'emprisonnement de l'air et l'efficacité de la ventilation. : En fait, vous ne pouvez probablement pas l'évacuer suffisamment et vous devrez réduire la vitesse d'injection pour que l'air s'évacue à temps. ↩

-

Découvrez quels outils nettoient et entretiennent efficacement les surfaces des moules. : Les 5 méthodes de nettoyage des moules à injection · Nettoyage chimique · Nettoyage par immersion par ultrasons · Projection de glace carbonique · Projection de supports en plastique souple · Nettoyage au laser. ↩

-

Apprenez des méthodes efficaces pour nettoyer les surfaces des moules afin d'éviter les blocages. : Garder vos moules à injection propres est important pour maintenir la qualité des pièces et la durée de vie de… ↩

-

Découvrez comment des vitesses plus lentes aident à minimiser les problèmes d'emprisonnement d'air. : Vitesse d'injection : des vitesses d'injection trop rapides ou trop lentes peuvent provoquer divers défauts, tels qu'une mauvaise finition de surface ou un emprisonnement d'air. ↩

-

Découvrez les défauts potentiels dus à des vitesses d'injection excessives. : L'écoulement à grande vitesse réduit la perte de chaleur et, en raison de la chaleur de cisaillement élevée due au frottement, provoque une augmentation de la température de fusion, ralentissant l'épaississement… ↩

-

Comprenez comment les ajustements de pression facilitent l'élimination des gaz. : Une fois le moule rempli, la pression de maintien entre en jeu. Il s'agit d'une pression plus faible appliquée au plastique fondu pour emballer le matériau dans le… ↩