Die Optimierung eines Spritzguss-Abgassystems ist ein entscheidender Faktor bei der Sicherstellung einer qualitativ hochwertigen Produktion. Aber was genau beinhaltet es?

Um ein Spritzguss-Abgassystem zu optimieren, konzentrieren Sie sich auf die Gestaltung effizienter Abluftnuten, die Nutzung von Formteilspalten zur Belüftung, den Einsatz atmungsaktiver Materialien wie atmungsaktivem Stahl und die Anpassung der Parameter des Spritzgussprozesses, um Fehler zu reduzieren und die Effizienz zu steigern.

Während diese grundlegenden Schritte von entscheidender Bedeutung sind, erfordert die Beherrschung des Optimierungsprozesses die Auseinandersetzung mit fortschrittlichen Techniken und Wartungspraktiken, die Ihren Betrieb verändern können.

Die Größe der Auslassnut beeinflusst die Leistung der Form.WAHR

Die richtige Dimensionierung sorgt für einen effizienten Luftstrom, reduziert Defekte und verbessert die Qualität.

- 1. Was sind die häufigsten Herausforderungen bei der Entlüftung von Spritzgussformen?

- 2. Wie wirkt sich das Design der Abgasnuten auf die Formleistung aus?

- 3. Warum ist eine regelmäßige Wartung für Abgassysteme so wichtig?

- 4. Welche Rolle spielen Prozessparameter bei der Abgasoptimierung?

- 5. Abschluss

Was sind die häufigsten Herausforderungen bei der Entlüftung von Spritzgussformen?

Die Entlüftung der Spritzgussform ist wichtig, um Luft und Gase während des Formprozesses zu entfernen. Doch welche Hürden gibt es bei der Gewährleistung einer wirksamen Entlüftung?

Zu den häufigen Herausforderungen bei der Entlüftung von Spritzgussformen gehören eine unzureichende Gestaltung der Auslassnut, eine falsche Materialauswahl und falsch abgestimmte Prozessparameter. Um diese zu überwinden, sind sorgfältige Planung, regelmäßige Wartung und präzise Ausführung erforderlich, um eine optimale Leistung und Qualität der Form sicherzustellen.

Entlüftungsprobleme beim Spritzgießen verstehen

Eines der größten Probleme beim Spritzgießen ist die unzureichende Entlüftung. Ein Hauptproblem sind schlecht gestaltete Auslassnuten 1 Diese Rillen sind entscheidend dafür, dass eingeschlossene Luft entweichen kann. Bei falscher Größe oder falscher Platzierung können sie jedoch zu Lufteinschlüssen führen, was zu Mängeln wie Brandflecken am Endprodukt führen kann.

Neben der Rillengestaltung spielt atmungsaktivem Stahl 2 Dieses Material ermöglicht eine bessere Luftdurchlässigkeit, seine Anwendung erfordert jedoch eine sorgfältige Berücksichtigung der Porosität und Porengröße, um Komplikationen zu vermeiden.

Der Einfluss von Prozessparametern

Eine weitere Herausforderung ergibt sich aus den Parametern des Spritzgussprozesses. Eine ungeeignete Einspritzgeschwindigkeit 3 kann den Lufteinschluss erhöhen. Das Anpassen der Geschwindigkeit ist wichtig, muss jedoch sorgfältig durchgeführt werden, um Probleme wie unzureichende Füllung oder Oberflächenfehler zu vermeiden.

Ebenso kann die Optimierung der Formtemperatur und des Nachdrucks zur Bewältigung von Entlüftungsproblemen beitragen. Beispielsweise kann eine höhere Formtemperatur die Fließfähigkeit verbessern, bei unsachgemäßer Kontrolle besteht jedoch auch das Risiko einer Verformung.

Regelmäßige Wartung: Eine Notwendigkeit

Schließlich ist die Wartung der Abgasanlage von entscheidender Bedeutung. Regelmäßige Kontrollen und Reinigung verhindern Verstopfungen, die die Entlüftungseffizienz beeinträchtigen. Druckluft 4 und geeignete Reinigungswerkzeuge verwendet werden.

Ein umfassendes Verständnis dieser Herausforderungen ermöglicht eine bessere Planung und Ausführung von Formentlüftungsstrategien, was letztendlich zu einer verbesserten Produktionsqualität und -effizienz führt.

Unzureichende Abluftkanäle führen zu Lufteinschlüssen in den Formen.WAHR

Schlecht gestaltete Rillen verhindern den ordnungsgemäßen Luftaustritt und führen zu Defekten.

Atmungsaktiver Stahl eliminiert alle Entlüftungsprobleme beim Formen.FALSCH

Obwohl es die Durchlässigkeit verbessert, ist dennoch eine sorgfältige Materialauswahl erforderlich.

Wie wirkt sich das Design der Abgasnuten auf die Formleistung aus?

Die Gestaltung der Auslassnuten ist ein entscheidender Faktor für die Gesamtleistung einer Spritzgussform. Das Verständnis ihrer Auswirkungen kann die Produktionsqualität erheblich verbessern.

Das Design der Abluftnuten beeinflusst die Formleistung, indem es den Luftstrom optimiert, Fehler reduziert und die Teilequalität durch präzise Platzierung und Größe verbessert.

Bedeutung des Abgasnutdesigns in Spritzgussformen

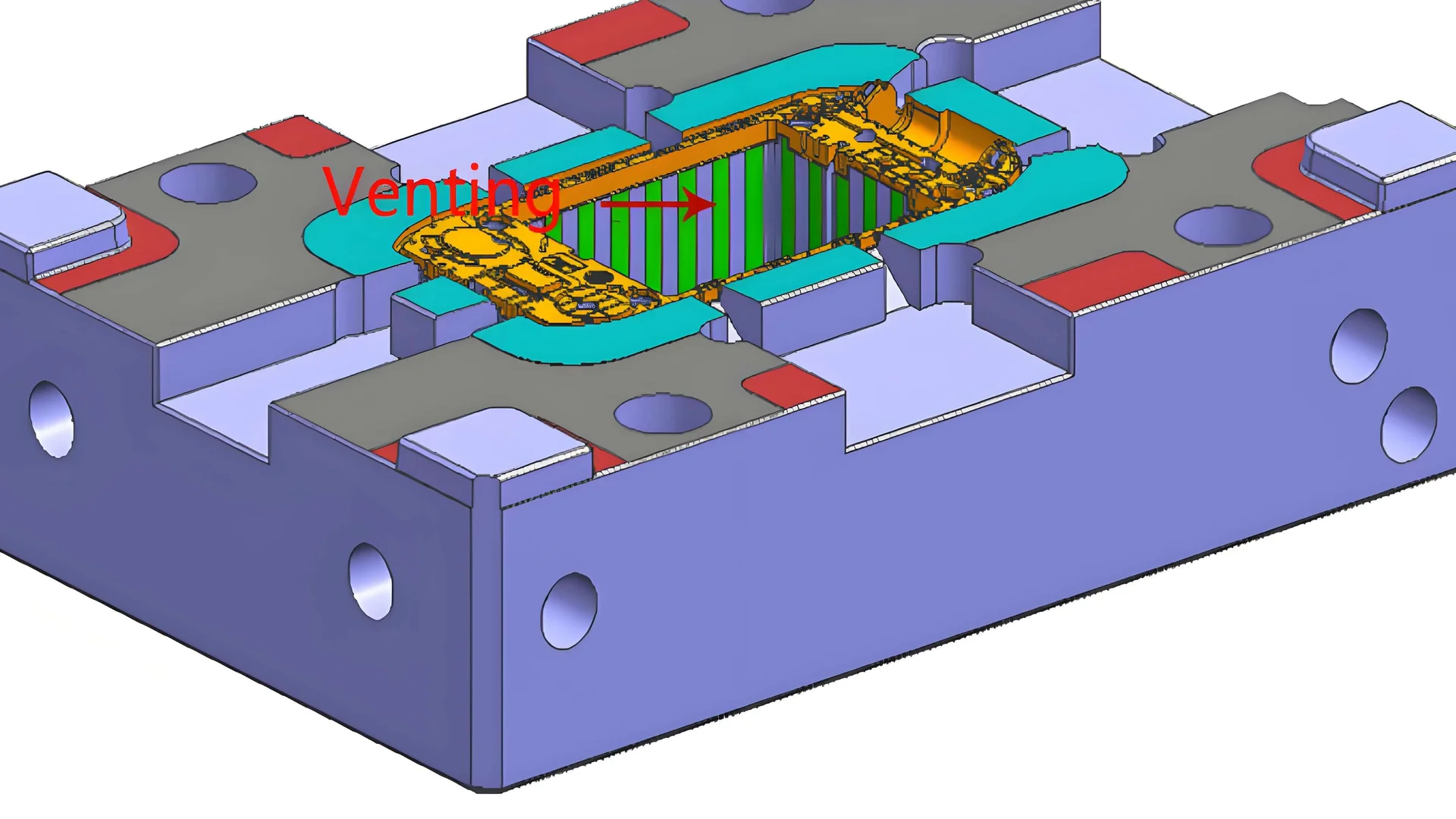

Das Abgassystem einer Spritzgussform spielt eine entscheidende Rolle dabei, sicherzustellen, dass die Luft während des Formprozesses effizient ausgestoßen wird. Dies ist von entscheidender Bedeutung, um Lufteinschlüsse zu verhindern, die zu Defekten wie Fehlschüssen, Verbrennungen oder Verformungen im Endprodukt führen können. Eine gut gestaltete Abluftnut sorgt für einen optimalen Luftstrom und wirkt sich direkt auf die Effizienz und Produktqualität der Form aus.

Strategische Platzierung der Auspuffrillen

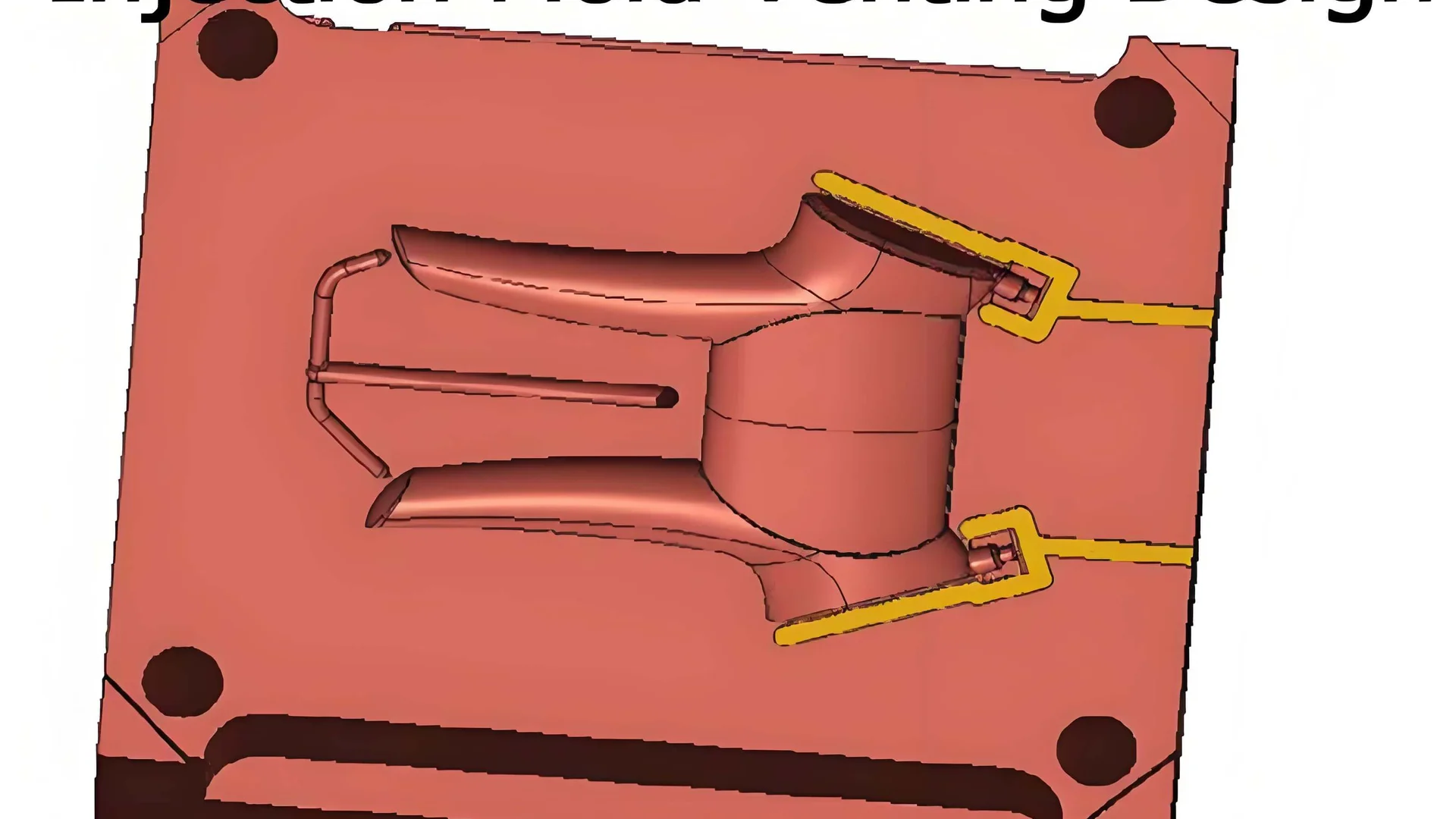

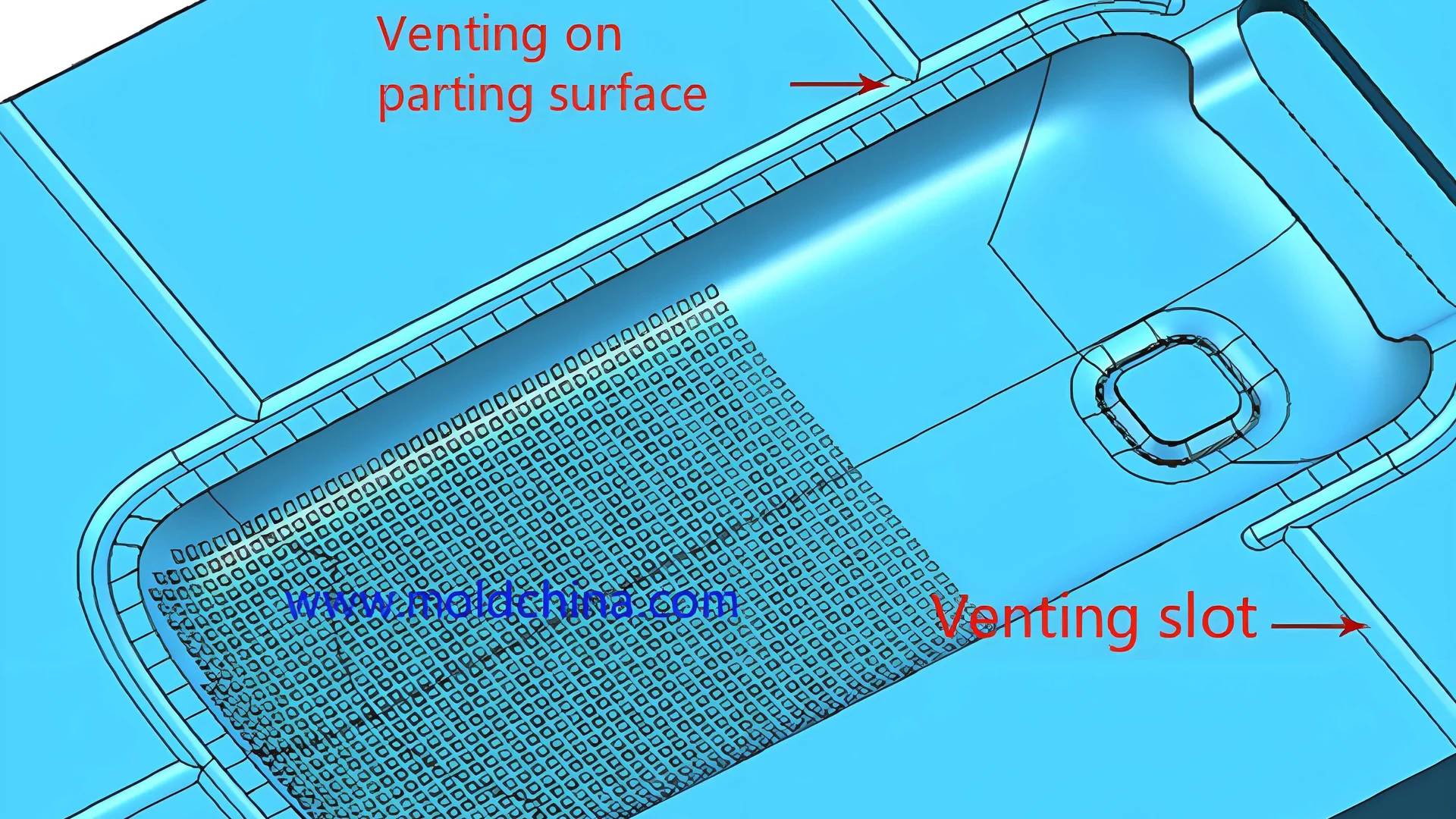

Eine der wichtigsten Überlegungen bei der Gestaltung von Auslassrillen ist deren Platzierung. Typischerweise befinden sich diese Nuten am Ende der Kavität, an der Trennlinie, um Einsätze herum und am Ende des Angusskanals. In diesen Bereichen kommt es häufig zu Luftansammlungen, weshalb sie für eine wirksame Absaugung von entscheidender Bedeutung sind. Bei komplexen Kunststoffteilen kann Simulationssoftware eingesetzt werden, um potenzielle Lufteinschlusszonen zu identifizieren und so eine gezielte Rillenplatzierung zu ermöglichen.

Optimierung der Größe der Abgasnuten

Die Größe der Abluftnut muss sorgfältig auf das jeweilige Material und die Formkonstruktion abgestimmt werden. Im Allgemeinen liegen die Rillenbreiten zwischen 0,025 mm und 0,15 mm, während die Tiefen zwischen 0,05 mm und 0,15 mm variieren. Materialien mit höherer Fließfähigkeit erfordern möglicherweise schmalere Rillen, während Materialien mit geringerer Fließfähigkeit von breiteren und tieferen Rillen profitieren. Durch Anpassen dieser Abmessungen wird sichergestellt, dass Luft entweicht, ohne die Formintegrität zu beeinträchtigen.

| Nutmaß | Reichweite |

|---|---|

| Breite | 0,025 – 0,15 mm |

| Tiefe | 0,05 – 0,15 mm |

Überlange Rillen vermeiden

Während eine ausreichende Belüftung von entscheidender Bedeutung ist, kann eine übermäßige Länge der Abluftnuten die Verarbeitung der Form erschweren und zu einer ineffektiven Absaugung führen. Idealerweise sollte die Nutlänge 50 mm nicht überschreiten. Für größere Bereiche, die eine Belüftung erfordern, empfiehlt sich die Segmentierung des Nutdesigns.

Verwendung von Lücken für die Abgase in Formteilen

Ein weiterer innovativer Ansatz besteht darin, die natürlichen Lücken zwischen den Formteilen als Abluftkanäle zu nutzen. Beispielsweise kann die Vergrößerung des Spalts zwischen den Trennflächen (typischerweise zwischen 0,02 mm und 0,05 mm) die Entlüftung erleichtern, ohne dass es zu Überlaufproblemen kommt. Ähnliche Strategien gelten für Lücken zwischen Auswerferstiften und Löchern oder zwischen Schiebern und Schiebern.

Nutzung atmungsaktiver Materialien

Auch der Einsatz von Materialien wie atmungsaktivem Stahl kann die Abgaseffizienz deutlich verbessern. Dieses poröse Material lässt Luft entweichen und behält gleichzeitig die strukturelle Integrität bei. Seine Anwendung ist besonders in Bereichen von Vorteil, in denen Lufteinschlüsse problematisch sind, wie z. B. tiefe Hohlräume oder dünnwandige Abschnitte von Formen.

Durch die Kombination von strategischem Design mit innovativen Materialien können Hersteller eine überlegene Formleistung erzielen, Fehler reduzieren und die Produktqualität durch effiziente Abgassysteme verbessern.

Abluftnuten reduzieren Schimmelfehler durch Optimierung des Luftstroms.WAHR

Das richtige Design der Auslassrillen sorgt für einen effizienten Luftausstoß und minimiert Defekte.

Für eine effektive Absaugung sollte die Nutlänge 100 mm nicht überschreiten.FALSCH

Die optimale Nutlänge liegt unter 50 mm, um Verarbeitungsprobleme zu vermeiden.

Warum ist eine regelmäßige Wartung für Abgassysteme so wichtig?

Wenn Sie die Wartung Ihrer Abgasanlage vernachlässigen, kann dies zu kostspieligen Ausfallzeiten und Qualitätsproblemen führen. Entdecken Sie, warum routinemäßige Wartung unerlässlich ist.

Die regelmäßige Wartung von Abgassystemen gewährleistet eine optimale Leistung, indem sie Verstopfungen verhindert, die Luftdurchlässigkeit aufrechterhält und die Produktqualität beim Spritzgießen verbessert.

Die Bedeutung der Verhinderung von Blockaden

Einer der Hauptgründe, warum eine regelmäßige Wartung von Abgassystemen so wichtig ist, ist die Vermeidung von Verstopfungen. Im Laufe der Zeit können sich in den Abluftkanälen und im atmungsaktiven Stahl Ablagerungen wie Staub und Öl ansammeln, die den Luftstrom behindern. Diese Ansammlung kann aufgrund unzureichender Belüftung zu Mängeln an geformten Produkten führen. Durch die routinemäßige Überprüfung dieser Komponenten können Formenbetreiber sicherstellen, dass die Luftkanäle frei bleiben, was einen effizienten Gasausstoß während des Formprozesses ermöglicht.

Werkzeuge zum Reinigen

Um die Abgaskanäle freizuhalten, können Werkzeuge wie Druckluft und Kupferdrahtbürsten eingesetzt werden. Diese Werkzeuge lösen und entfernen effektiv jegliche Ablagerungen, ohne die Oberfläche der Form zu beschädigen.

Aufrechterhaltung der Luftdurchlässigkeit in atmungsaktivem Stahl

Atmungsaktiver Stahl, der für seine poröse Struktur bekannt ist, spielt eine wichtige Rolle bei der Verbesserung der Wirksamkeit des Abgassystems. Allerdings kann die Leistung nachlassen, wenn die Luftdurchlässigkeit nicht regelmäßig überprüft wird. Bei Wartungskontrollen ist es wichtig sicherzustellen, dass der atmungsaktive Stahl seine Porosität behält.

Ersatzindikatoren

Sollte der atmungsaktive Stahl Anzeichen einer verringerten Durchlässigkeit aufweisen, muss er möglicherweise ausgetauscht werden. Andernfalls kann die Produktqualität aufgrund unzureichender Luftentfernung beeinträchtigt werden.

Verbesserung der Produktqualität durch konsequente Wartung

Regelmäßige Wartung steht in direktem Zusammenhang mit der Verbesserung der Produktqualität. Gut gewartete Abgassysteme minimieren Mängel wie Lufteinschlüsse und Fehler an Formteilen. Indem die Formoberfläche sauber und frei von Verunreinigungen gehalten wird, können Hersteller die ästhetische und strukturelle Integrität ihrer Produkte sicherstellen.

Best Practices für die Wartung des Abgassystems

- Geplante Inspektionen: Implementieren Sie einen Routinekontrollplan für alle Abgaskomponenten.

- Verwenden Sie geeignete Reinigungsmittel: Entscheiden Sie sich für Mittel, die die Formoberflächen nicht beschädigen.

- Prozessparameter überwachen: Stellen Sie sicher, dass Parameter wie Einspritzgeschwindigkeit und Formtemperatur für die aktuellen Bedingungen optimiert sind.

Diese Verfahren steigern nicht nur die Effizienz, sondern verlängern auch die Lebensdauer der Form selbst und senken so die langfristigen Kosten für Reparaturen und Austausch.

Weitere Informationen zur Pflege von Formoberflächen finden Sie in unserem Leitfaden zur effektiven Reinigung von Formoberflächen 5 .

Regelmäßige Wartung beugt Abgasverstopfungen vor.WAHR

Durch routinemäßige Kontrollen bleiben die Luftkanäle frei und gewährleisten so einen effizienten Gasausstoß.

Atmungsaktiver Stahl erfordert keine regelmäßigen Kontrollen.FALSCH

Atmungsaktiver Stahl muss regelmäßig überprüft werden, um die Luftdurchlässigkeit aufrechtzuerhalten.

Welche Rolle spielen Prozessparameter bei der Abgasoptimierung?

Entdecken Sie, wie Parameter des Spritzgussprozesses die Abgaseffizienz und die Produktqualität beeinflussen.

Prozessparameter wie Einspritzgeschwindigkeit, Formtemperatur und Nachdruck spielen eine entscheidende Rolle bei der Optimierung der Abgase, indem sie den Schmelzfluss, den Gasausstoß und die Fehlerreduzierung beim Spritzgießen beeinflussen.

Den Einfluss der Einspritzgeschwindigkeit verstehen

Die Einspritzgeschwindigkeit hat direkten Einfluss darauf, wie schnell das geschmolzene Material den Formhohlraum füllt. Eine langsamere Einspritzgeschwindigkeit 6 kann den Lufteinschluss minimieren, indem Gase effektiver durch das Abgassystem entweichen können. Wenn die Geschwindigkeit jedoch zu niedrig ist, kann es zu einer unvollständigen Füllung kommen, was die Integrität des Endprodukts beeinträchtigen kann.

Umgekehrt erhöht eine schnellere Einspritzgeschwindigkeit 7 das Risiko, dass Lufteinschlüsse in der Form eingeschlossen werden, was zu Oberflächenfehlern und einer verminderten Produktqualität führen kann. Das Ausbalancieren dieses Parameters erfordert eine sorgfältige Berücksichtigung der Materialeigenschaften und der Komplexität des Formdesigns.

Der Einfluss der Formtemperatur auf die Abgaseffizienz

Die Formtemperatur ist entscheidend für die Viskosität des geschmolzenen Kunststoffs. Eine höhere Formtemperatur senkt die Viskosität der Schmelze, verbessert ihre Fließfähigkeit und trägt zu einer besseren Gasabführung durch die Auslassnuten bei.

Zu hohe Temperaturen können jedoch zu einer Materialverschlechterung oder sogar zu einer Verformung des Endprodukts führen. Daher ist die Einstellung einer optimalen Formtemperatur für die Aufrechterhaltung der strukturellen Integrität bei gleichzeitiger Optimierung der Abgaseffizienz von entscheidender Bedeutung.

Haltezeit und Druck anpassen

Durch eine Erhöhung der Haltezeit und des Drucks wird sichergestellt, dass die Schmelze länger im komprimierten Zustand bleibt und verbleibende Gase aus der Kavität verdrängt werden. Ein höherer Druck verbessert zwar die Gasaustreibung, kann aber auch zu inneren Spannungen im Formteil führen.

Das Finden eines Gleichgewichts zwischen Haltedruck 8 und Zeit ist entscheidend, um die Abgasleistung zu verbessern, ohne die Haltbarkeit des Produkts zu beeinträchtigen. Dieses Gleichgewicht variiert je nach verwendetem Material und der Komplexität des Formdesigns.

Fallstudien: Anwendungen aus der Praxis

Stellen Sie sich einen Fall vor, in dem die Anpassung dieser Parameter die Produktionsergebnisse veränderte. Ein Hersteller, der häufig mit Oberflächenfehlern und Hohlräumen zu kämpfen hat, stellte fest, dass eine Verringerung der Einspritzgeschwindigkeit und eine leichte Erhöhung der Formtemperatur die Abgaseffizienz erheblich verbesserten. Diese Anpassung führte zu weniger Fehlern und einem höheren Durchsatz.

Solche realen Anwendungen verdeutlichen, wie durch die Feinabstimmung von Prozessparametern Abgassysteme optimiert und die gesamten Spritzgießvorgänge verbessert werden können.

Langsamere Einspritzgeschwindigkeiten verringern den Lufteinschluss.WAHR

Bei langsameren Geschwindigkeiten können Gase entweichen, wodurch Lufteinschlüsse minimiert werden.

Eine höhere Formtemperatur erhöht die Schmelzviskosität.FALSCH

Höhere Temperaturen verringern die Viskosität und verbessern die Fließfähigkeit der Schmelze.

Abschluss

Durch die Umsetzung dieser Optimierungsstrategien können Sie Ihren Spritzgussprozess verbessern und so eine überlegene Produktqualität und Effizienz sicherstellen. Fangen wir an!

-

Erfahren Sie, wie Sie wirksame Abluftnuten konstruieren, um Gussfehler zu verhindern.: Durch das richtige Öffnen der Entlüftungsnut können der Einspritzdruck, die Einspritzzeit, die Haltezeit und der Schließdruck erheblich reduziert werden. ↩

-

Erfahren Sie, wie atmungsaktiver Stahl die Luftdurchlässigkeit und Produktqualität verbessert.: Im Vergleich zu herkömmlichem Massivstahl kann der atmungsaktive Formstahl auch zusätzliche Vorteile bieten, darunter einen geringeren Einspritzdruck, … ↩

-

Untersuchen Sie den Einfluss der Einspritzgeschwindigkeit auf den Lufteinschluss und die Entlüftungseffizienz: Tatsächlich können Sie die Luft wahrscheinlich nicht ausreichend entlüften und müssen die Einspritzgeschwindigkeit reduzieren, damit die Luft rechtzeitig entweichen kann. ↩

-

Finden Sie heraus, welche Werkzeuge Formoberflächen effektiv reinigen und pflegen: Die 5 Reinigungsmethoden für Spritzgussformen · Chemische Reinigung · Ultraschall-Tauchreinigung · Trockeneisstrahlen · Strahlen mit weichen Kunststoffmedien · Laserreinigung. ↩

-

Lernen Sie effektive Methoden zum Reinigen von Formoberflächen kennen, um Verstopfungen vorzubeugen.: Die Sauberkeit Ihrer Spritzgussformen ist wichtig für die Aufrechterhaltung der Teilequalität und die Lebensdauer von … ↩

-

Entdecken Sie, wie langsamere Geschwindigkeiten dazu beitragen, Probleme mit Lufteinschlüssen zu minimieren: Einspritzgeschwindigkeit: Zu schnelle oder zu langsame Einspritzgeschwindigkeiten können verschiedene Fehler verursachen, wie z. B. eine schlechte Oberflächenbeschaffenheit oder Lufteinschlüsse. ↩

-

Erfahren Sie mehr über mögliche Defekte durch zu hohe Einspritzgeschwindigkeiten: Ein Hochgeschwindigkeitsfluss reduziert den Wärmeverlust und führt aufgrund der hohen Scherwärme durch Reibung zu einem Anstieg der Schmelzetemperatur, wodurch die Verdickung verlangsamt wird … ↩

-

Verstehen Sie, wie Druckanpassungen die Gasentfernung unterstützen.: Sobald die Form gefüllt ist, kommt der Nachdruck ins Spiel. Hierbei wird ein geringerer Druck auf den geschmolzenen Kunststoff ausgeübt, um das Material in die … zu verdichten. ↩