Optimizar el sistema de escape de un molde de inyección es fundamental para garantizar una producción de alta calidad. Pero ¿en qué consiste exactamente?

Para optimizar un sistema de escape de un molde de inyección, concéntrese en diseñar ranuras de escape eficientes, utilizar los espacios entre las piezas del molde para ventilación, aplicar materiales transpirables como acero transpirable y ajustar los parámetros del proceso de moldeo por inyección para reducir los defectos y aumentar la eficiencia.

Si bien estos pasos fundamentales son cruciales, dominar el proceso de optimización implica profundizar en técnicas avanzadas y prácticas de mantenimiento que pueden transformar sus operaciones.

El tamaño de la ranura de escape afecta el rendimiento del molde.Verdadero

Un dimensionamiento adecuado garantiza un flujo de aire eficiente, reduciendo defectos y mejorando la calidad.

- 1. ¿Cuáles son los desafíos comunes en la ventilación de moldes de inyección?

- 2. ¿Cómo afecta el diseño de la ranura de escape al rendimiento del molde?

- 3. ¿Por qué es crucial el mantenimiento regular de los sistemas de escape?

- 4. ¿Qué papel juegan los parámetros del proceso en la optimización del escape?

- 5. Conclusión

¿Cuáles son los desafíos comunes en la ventilación de moldes de inyección?

La ventilación del molde de inyección es esencial para eliminar el aire y los gases durante el proceso de moldeo. Pero ¿cuáles son los obstáculos comunes para garantizar una ventilación eficaz?

Los desafíos comunes en la ventilación de moldes de inyección incluyen un diseño inadecuado de la ranura de escape, una selección incorrecta de materiales y parámetros de proceso desalineados. Superarlos requiere una planificación meticulosa, un mantenimiento regular y una ejecución precisa para garantizar un rendimiento y una calidad óptimos del molde.

Comprensión de los problemas de ventilación en el moldeo por inyección

Uno de los problemas más importantes en el moldeo por inyección es la ventilación inadecuada. Un diseño deficiente de las ranuras de escape 1 es una preocupación fundamental. Estas ranuras son cruciales para la salida del aire atrapado, pero si su tamaño o ubicación son incorrectos, pueden generar atrapamientos de aire, lo que resulta en defectos como quemaduras en el producto final.

Además del diseño de las ranuras, la elección de los materiales, como el acero transpirable 2 , es crucial. Este material permite una mejor permeabilidad al aire, pero su aplicación requiere una cuidadosa consideración de la porosidad y el tamaño de los poros para evitar complicaciones.

El impacto de los parámetros del proceso

Otro desafío surge de los parámetros del proceso de moldeo por inyección. Una velocidad de inyección (3) puede aumentar la acumulación de aire. Ajustar la velocidad es vital, pero debe hacerse con cuidado para evitar problemas como un llenado insuficiente o defectos superficiales.

De igual manera, optimizar la temperatura del molde y la presión de mantenimiento puede ayudar a gestionar los problemas de ventilación. Por ejemplo, una temperatura del molde más alta podría mejorar la fluidez, pero también conlleva el riesgo de deformación si no se controla adecuadamente.

Mantenimiento regular: una necesidad

Finalmente, el mantenimiento del sistema de escape es crucial. Las revisiones y la limpieza regulares previenen obstrucciones que afectan la eficiencia de la ventilación. Se debe utilizar aire comprimido 4

Una comprensión integral de estos desafíos permite una mejor planificación y ejecución de las estrategias de ventilación del molde, lo que en última instancia conduce a una mejor calidad y eficiencia de la producción.

Las ranuras de escape inadecuadas provocan trampas de aire en los moldes.Verdadero

Las ranuras mal diseñadas impiden el escape adecuado del aire, lo que provoca defectos.

El acero transpirable elimina todos los problemas de ventilación en el moldeo.FALSO

Si bien mejora la permeabilidad, todavía es necesaria una selección cuidadosa del material.

¿Cómo afecta el diseño de la ranura de escape al rendimiento del molde?

El diseño de las ranuras de escape es un factor crucial en el rendimiento general de un molde de inyección. Comprender su impacto puede mejorar significativamente la calidad de la producción.

El diseño de la ranura de escape afecta el rendimiento del molde al optimizar el flujo de aire, reducir los defectos y mejorar la calidad de la pieza a través de una colocación y un tamaño precisos.

Importancia del diseño de ranuras de escape en moldes de inyección

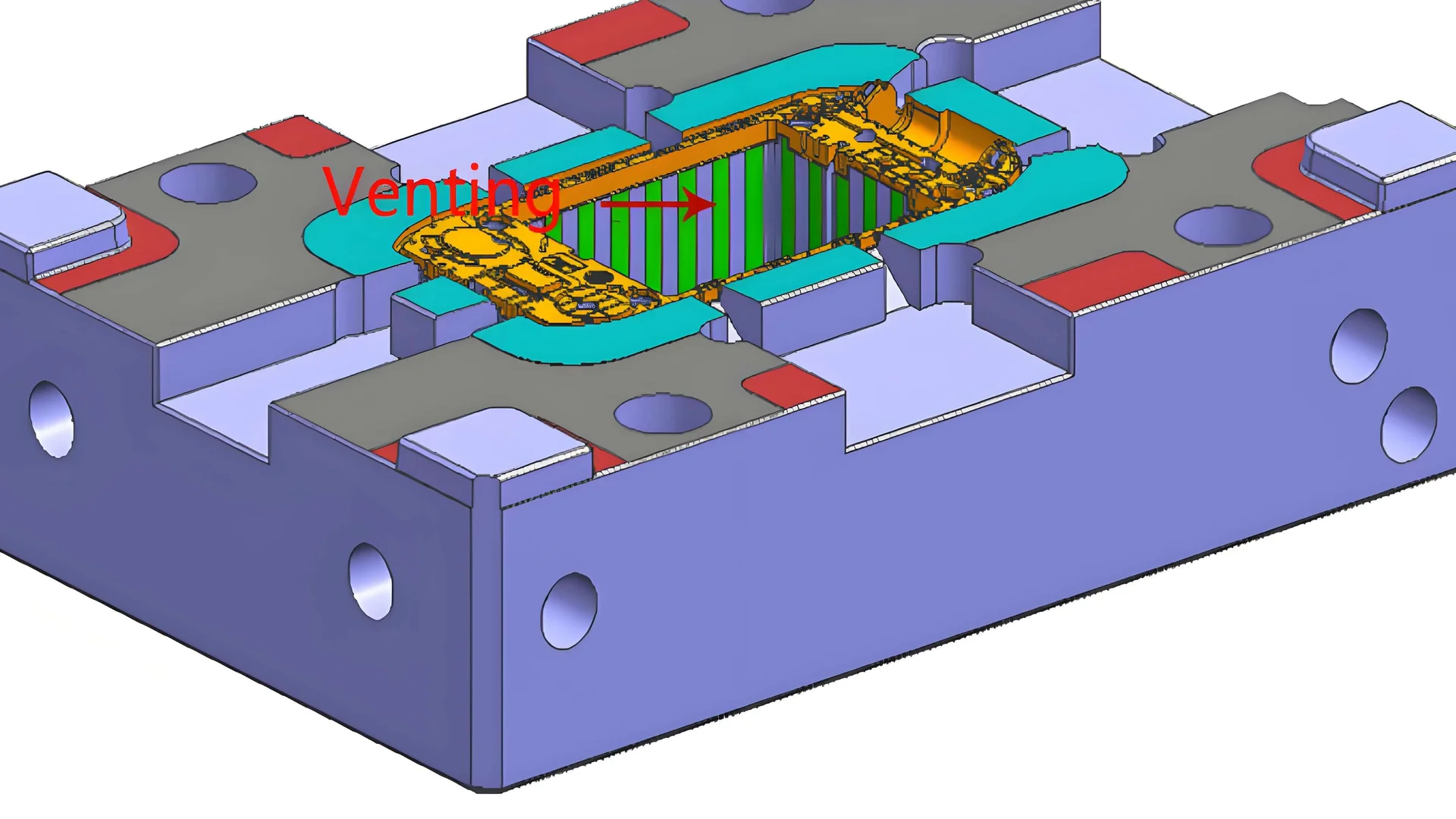

El sistema de escape de un molde de inyección desempeña un papel crucial para garantizar la eficiente expulsión del aire durante el proceso de moldeo. Esto es vital para evitar la formación de bolsas de aire que pueden causar defectos como inyecciones cortas, quemaduras o deformaciones en el producto final. Una ranura de escape bien diseñada garantiza un flujo de aire óptimo, lo que repercute directamente en la eficiencia del molde y la calidad del producto.

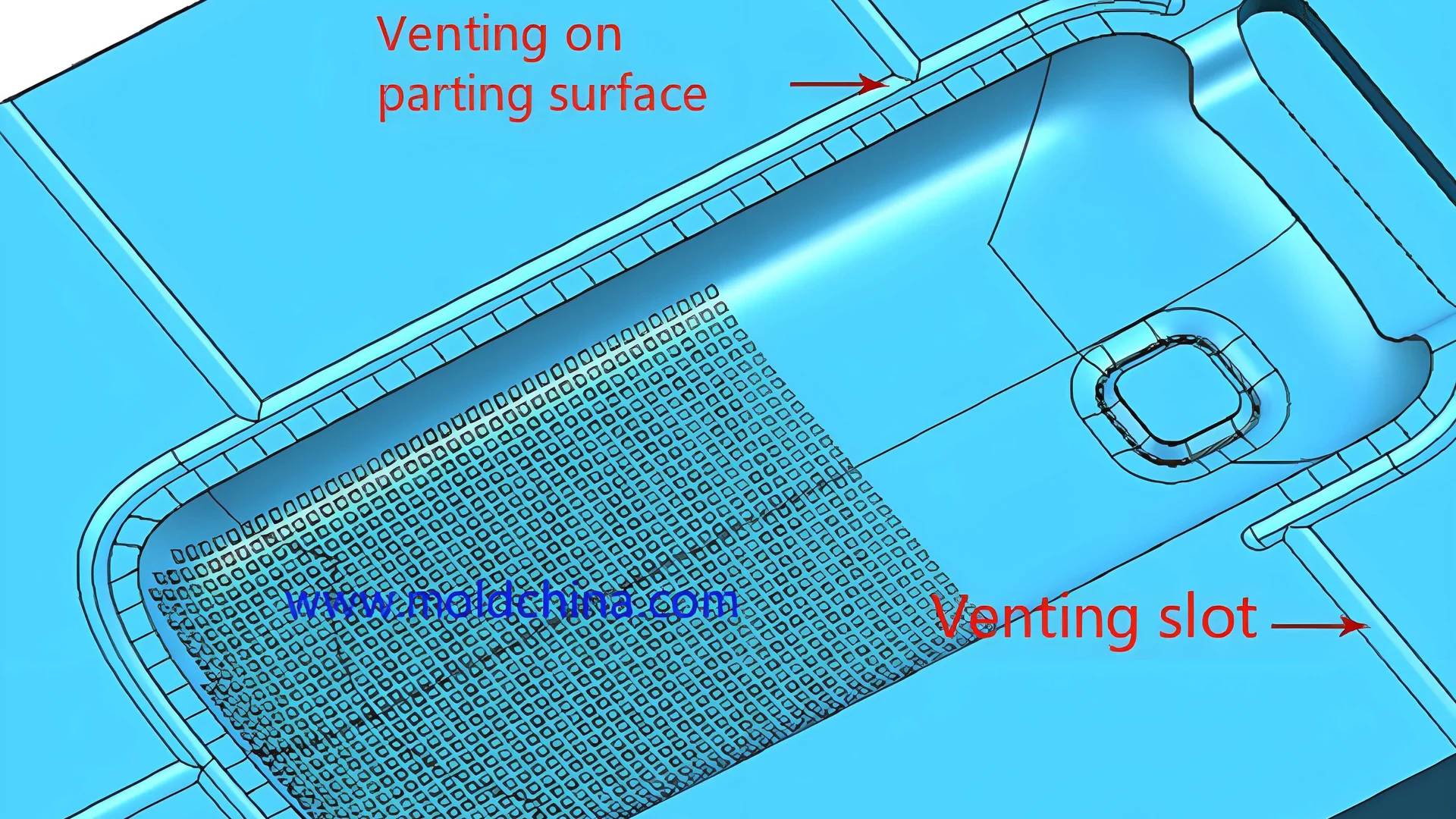

Ubicación estratégica de las ranuras de escape

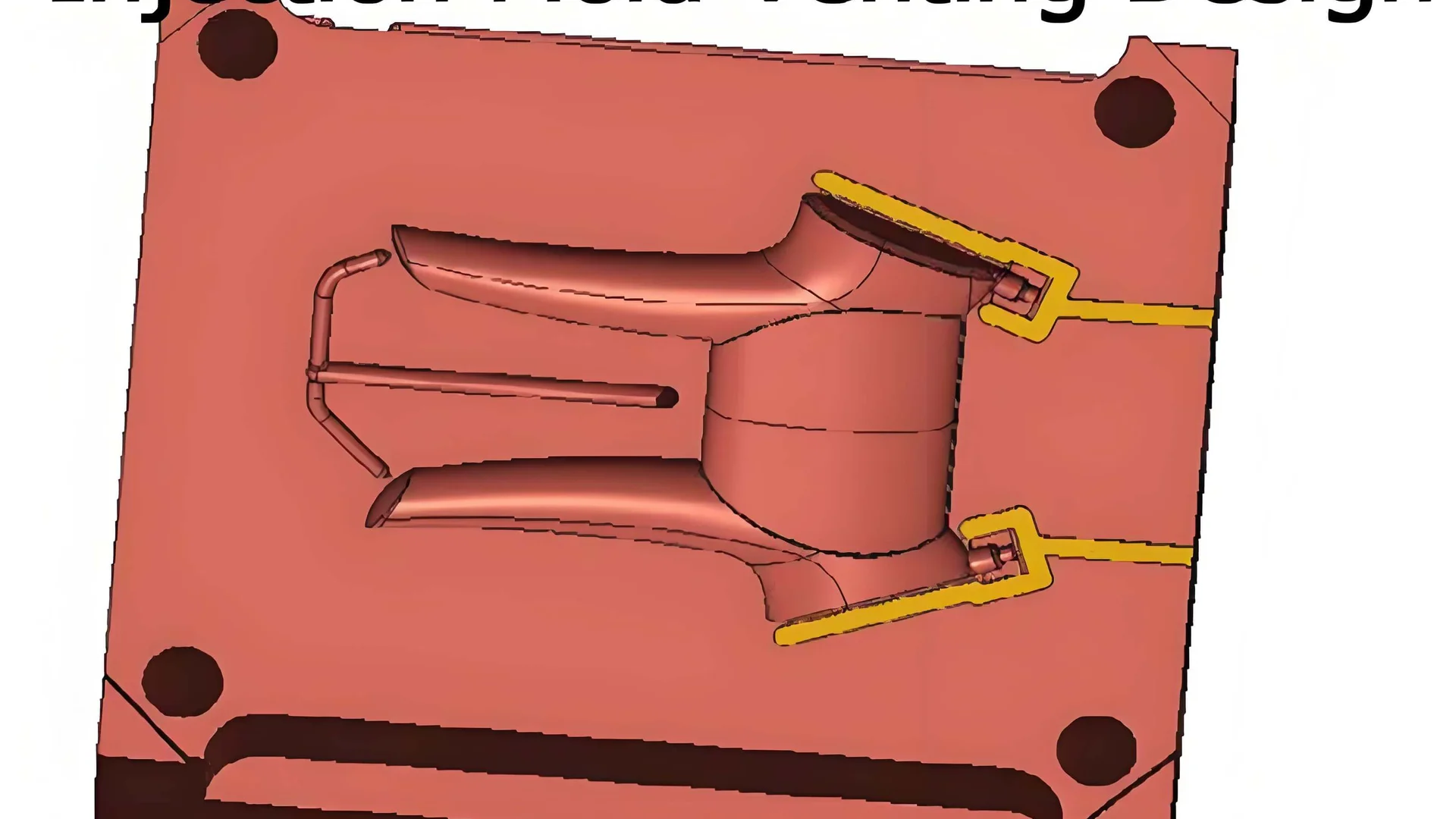

Una de las consideraciones más importantes al diseñar las ranuras de escape es su ubicación. Normalmente, estas ranuras se ubican al final de la cavidad, en la línea de partición, alrededor de los insertos y al final del canal. Estas áreas son propensas a la acumulación de aire, lo que las hace cruciales para un escape eficaz. En piezas de plástico complejas, se puede utilizar software de simulación para identificar posibles zonas de atrapamiento de aire, lo que permite una ubicación precisa de las ranuras.

Optimización del tamaño de las ranuras de escape

El tamaño de la ranura de escape debe ajustarse meticulosamente para adaptarse al material específico y al diseño del molde. Generalmente, el ancho de las ranuras oscila entre 0,025 mm y 0,15 mm, mientras que la profundidad varía entre 0,05 mm y 0,15 mm. Los materiales con mayor fluidez pueden requerir ranuras más estrechas, mientras que aquellos con menor fluidez se benefician de ranuras más anchas y profundas. Ajustar estas dimensiones garantiza que el aire escape sin comprometer la integridad del molde.

| Dimensión de la ranura | Rango |

|---|---|

| Ancho | 0,025 – 0,15 mm |

| Profundidad | 0,05 – 0,15 mm |

Cómo evitar ranuras demasiado extendidas

Si bien una ventilación adecuada es crucial, una longitud excesiva de las ranuras de extracción puede complicar el procesamiento del molde y provocar una extracción ineficaz. Idealmente, la longitud de la ranura no debe superar los 50 mm. Para áreas más grandes que requieran ventilación, se recomienda segmentar el diseño de la ranura.

Uso de huecos para el escape en piezas de molde

Otro enfoque innovador consiste en aprovechar los espacios naturales entre los componentes del molde como canales de escape. Por ejemplo, aumentar el espacio entre las superficies de separación (normalmente entre 0,02 mm y 0,05 mm) puede facilitar la ventilación sin causar problemas de desbordamiento. Estrategias similares se aplican a los espacios entre los pasadores de expulsión y los orificios, o entre las correderas y las correderas.

Aprovechamiento de materiales transpirables

La incorporación de materiales como el acero transpirable también puede mejorar significativamente la eficiencia del sistema de extracción. Este material poroso permite la salida del aire, manteniendo la integridad estructural. Su aplicación es especialmente beneficiosa en zonas donde la acumulación de aire es problemática, como en cavidades profundas o secciones de moldes con paredes delgadas.

Al combinar un diseño estratégico con materiales innovadores, los fabricantes pueden lograr un rendimiento superior del molde, reduciendo los defectos y mejorando la calidad del producto a través de sistemas de escape eficientes.

Las ranuras de escape reducen los defectos del molde al optimizar el flujo de aire.Verdadero

El diseño adecuado de la ranura de escape garantiza una expulsión de aire eficiente, minimizando los defectos.

La longitud de la ranura no debe superar los 100 mm para un escape efectivo.FALSO

La longitud óptima de la ranura es inferior a 50 mm para evitar problemas de procesamiento.

¿Por qué es crucial el mantenimiento regular de los sistemas de escape?

Descuidar el mantenimiento de su sistema de escape puede ocasionar costosos tiempos de inactividad y problemas de calidad. Descubra por qué el mantenimiento rutinario es esencial.

El mantenimiento regular de los sistemas de escape garantiza un rendimiento óptimo al evitar bloqueos, mantener la permeabilidad del aire y mejorar la calidad del producto en el moldeo por inyección.

La importancia de prevenir bloqueos

Una de las principales razones por las que el mantenimiento regular de los sistemas de escape es crucial es para prevenir obstrucciones. Con el tiempo, las ranuras de escape y el acero respirable pueden acumular residuos, como polvo y aceite, que dificultan el flujo de aire. Esta acumulación puede provocar defectos en los productos moldeados debido a una ventilación inadecuada. Mediante la revisión periódica de estos componentes, los operadores de moldes pueden garantizar que los canales de aire permanezcan despejados, lo que facilita una expulsión eficiente de los gases durante el proceso de moldeo.

Herramientas para limpieza

Para mantener limpios los canales de escape, se pueden utilizar herramientas como aire comprimido y cepillos de alambre de cobre. Estas herramientas desalojan y eliminan eficazmente cualquier acumulación sin dañar la superficie del molde.

Mantenimiento de la permeabilidad al aire en acero transpirable

El acero transpirable, conocido por su estructura porosa, desempeña un papel fundamental en la mejora de la eficacia del sistema de escape. Sin embargo, su rendimiento puede disminuir si no se revisa periódicamente su permeabilidad al aire. Durante las revisiones de mantenimiento, es fundamental garantizar que el acero transpirable conserve su porosidad.

Indicadores de reemplazo

Si el acero transpirable muestra signos de permeabilidad reducida, podría ser necesario reemplazarlo. De lo contrario, la calidad del producto podría verse comprometida debido a una extracción de aire inadecuada.

Mejorar la calidad del producto mediante un mantenimiento constante

El mantenimiento regular está directamente relacionado con la mejora de la calidad del producto. Un buen mantenimiento de los sistemas de escape minimiza defectos como las trampas de aire y las imperfecciones en las piezas moldeadas. Al mantener la superficie del molde limpia y libre de impurezas, los fabricantes pueden garantizar la integridad estética y estructural de sus productos.

Mejores prácticas para el mantenimiento del sistema de escape

- Inspecciones programadas: Implemente un programa de verificación de rutina para todos los componentes de escape.

- Utilice agentes de limpieza adecuados: opte por agentes que no dañen las superficies del moho.

- Supervisar los parámetros del proceso: garantizar que parámetros como la velocidad de inyección y la temperatura del molde estén optimizados para las condiciones actuales.

Estas prácticas no sólo mejoran la eficiencia sino que también extienden la vida útil del molde en sí, reduciendo los costos a largo plazo asociados con reparaciones y reemplazos.

Para obtener más información sobre el mantenimiento de las superficies de moho, consulte nuestra guía sobre cómo limpiar superficies de moho de manera eficaz 5 .

El mantenimiento regular evita bloqueos en el escape.Verdadero

Los controles de rutina mantienen limpios los canales de aire, garantizando una expulsión eficiente del gas.

El acero transpirable no requiere controles periódicos.FALSO

El acero transpirable necesita controles regulares para mantener la permeabilidad al aire.

¿Qué papel juegan los parámetros del proceso en la optimización del escape?

Descubra cómo los parámetros del proceso de moldeo por inyección influyen en la eficiencia del escape y la calidad del producto.

Los parámetros del proceso, como la velocidad de inyección, la temperatura del molde y la presión de mantenimiento, juegan un papel vital en la optimización del escape al afectar el flujo de fusión, la expulsión de gas y la reducción de defectos en el moldeo por inyección.

Comprender la influencia de la velocidad de inyección

La velocidad de inyección influye directamente en la rapidez con la que el material fundido llena la cavidad del molde. Una velocidad de inyección más lenta (6) puede minimizar la retención de aire al permitir que los gases escapen con mayor eficacia a través del sistema de escape. Sin embargo, una velocidad demasiado lenta puede provocar un llenado incompleto, lo que afecta la integridad del producto final.

Por el contrario, una velocidad de inyección más rápida 7 aumenta el riesgo de que se formen bolsas de aire dentro del molde, lo que puede provocar defectos superficiales y reducir la calidad del producto. Equilibrar este parámetro requiere una cuidadosa consideración de las propiedades del material y la complejidad del diseño del molde.

El impacto de la temperatura del molde en la eficiencia del escape

La temperatura del molde es crucial para determinar la viscosidad del plástico fundido. Una temperatura más alta del molde reduce la viscosidad de la masa fundida, lo que mejora su fluidez y facilita una mejor evacuación de gases a través de las ranuras de escape.

Sin embargo, las temperaturas excesivamente altas pueden causar la degradación del material o incluso la deformación del producto final. Por lo tanto, es fundamental establecer una temperatura óptima del molde para mantener la integridad estructural y optimizar la eficiencia del escape.

Ajuste del tiempo de retención y la presión

Aumentar el tiempo de retención y la presión garantiza que la masa fundida permanezca comprimida durante más tiempo, expulsando los gases restantes de la cavidad. Si bien una mayor presión mejora la expulsión de gases, también puede introducir tensiones internas en la pieza moldeada.

Encontrar un equilibrio entre la presión de mantenimiento 8 y el tiempo es crucial para mejorar el rendimiento del escape sin comprometer la durabilidad del producto. Este equilibrio varía según el material utilizado y la complejidad del diseño del molde.

Estudios de casos: aplicaciones del mundo real

Consideremos un caso en el que el ajuste de estos parámetros transformó los resultados de producción. Un fabricante que lidiaba con frecuentes imperfecciones y vacíos superficiales descubrió que reducir la velocidad de inyección y aumentar ligeramente la temperatura del molde mejoró drásticamente la eficiencia del escape. Este ajuste resultó en menos defectos y un mayor rendimiento.

Estas aplicaciones en el mundo real resaltan cómo el ajuste fino de los parámetros del proceso puede optimizar los sistemas de escape y mejorar las operaciones generales de moldeo por inyección.

Las velocidades de inyección más lentas reducen la acumulación de aire.Verdadero

Las velocidades más lentas permiten que los gases escapen, minimizando las bolsas de aire.

Una temperatura del molde más alta aumenta la viscosidad de la masa fundida.FALSO

Las temperaturas más altas disminuyen la viscosidad, mejorando la fluidez del material fundido.

Conclusión

Al implementar estas estrategias de optimización, podrá optimizar su proceso de moldeo por inyección, garantizando una calidad y eficiencia superiores del producto. ¡Comencemos!

-

Descubra cómo diseñar ranuras de escape efectivas para evitar defectos de moldeo. Abrir adecuadamente la ranura de ventilación puede reducir en gran medida la presión de inyección, el tiempo de inyección, el tiempo de retención y la presión de sujeción. ↩

-

Descubra cómo el acero transpirable mejora la permeabilidad al aire y la calidad del producto. En comparación con el acero sólido convencional, el acero para moldes transpirable también puede ofrecer beneficios adicionales, incluida una menor presión de inyección, … ↩

-

Explore el impacto de la velocidad de inyección en la retención de aire y la eficiencia de ventilación. De hecho, probablemente no pueda ventilarlo lo suficiente y necesitará reducir la velocidad de inyección para que el aire se evacue a tiempo. ↩

-

Descubra qué herramientas limpian y mantienen eficazmente las superficies del molde.: Los 5 métodos de limpieza de moldes de inyección · Limpieza química · Limpieza por inmersión ultrasónica · Limpieza con hielo seco · Limpieza con medios plásticos blandos · Limpieza láser. ↩

-

Aprenda métodos efectivos para limpiar superficies de moldes para evitar bloqueos. Mantener limpios sus moldes de inyección es importante para mantener la calidad de las piezas y la vida útil de.. ↩

-

Explore cómo las velocidades más lentas ayudan a minimizar los problemas de atrapamiento de aire: Velocidad de inyección: Las velocidades de inyección demasiado rápidas o demasiado lentas pueden provocar diversos defectos, como un acabado superficial deficiente o atrapamiento de aire. ↩

-

Conozca los posibles defectos causados por velocidades de inyección excesivas. El flujo a alta velocidad reduce la pérdida de calor y, debido al alto calor de corte por fricción, provoca un aumento en la temperatura de fusión, lo que ralentiza el espesamiento.. ↩

-

Comprenda cómo los ajustes de presión facilitan la eliminación de gases. Una vez lleno el molde, entra en juego la presión de mantenimiento. Esta consiste en aplicar una presión menor al plástico fundido para compactar el material en el.. ↩