- 1. I. बुनियादी संज्ञानात्मक स्तर: वैचारिक ढांचे की स्थापना

- 2. Ii। अनुप्रयोग विश्लेषण स्तर: उपयोगकर्ता निर्णय लेने की समस्याओं को हल करना

- 3. Iii। तकनीकी गहरी गोता स्तर: पेशेवर पाठक की जरूरतों को पूरा करना

- 4. Iv। व्यावहारिक उपकरण स्तर: सामग्री संचालन को बढ़ाना

- 5. वी। एक्सटेंशन स्तर: एक ज्ञान नेटवर्क का निर्माण

- 6. निष्कर्ष: Zetarmold के साथ शीतलन समय में महारत हासिल है

I. बुनियादी संज्ञानात्मक स्तर: वैचारिक ढांचे की स्थापना

इससे पहले कि हम अनुकूलित करें, हमें समझना चाहिए।

स्पष्ट परिभाषाएँ

- इंजेक्शन मोल्डिंग कूलिंग समय:

- पूर्ण तकनीकी नाम: इंजेक्शन मोल्डिंग चक्र में कूलिंग चरण अवधि।

- सामान्य उपनाम: कूलिंग टाइम 1 , सॉलिडिफिकेशन टाइम 2 , क्योर टाइम (थर्माप्लास्टिक के लिए कम आम, थर्मोसेट्स/सिलिकॉन के लिए अधिक)।

- कोर सिद्धांत: कूलिंग का समय इंजेक्शन मोल्डिंग चक्र के भीतर की अवधि है, मोल्ड गुहा के बाद शुरू होने से शुरू होता है और पिघले हुए प्लास्टिक के साथ पैक किया जाता है, जिसके दौरान प्लास्टिक की सामग्री एक ऐसे बिंदु पर जम जाती है जहां यह विकृति या क्षति के बिना मोल्ड से बाहर निकलने के लिए पर्याप्त कठोर होता है। यह पिघले हुए प्लास्टिक से कूलर मोल्ड तक गर्मी हस्तांतरण के माध्यम से होता है।

- महत्व: यह आम तौर पर समग्र इंजेक्शन मोल्डिंग चक्र समय के सबसे बड़े हिस्से (अक्सर 50-80%) का गठन करता है।

- इंजेक्शन मोल्डिंग चक्र3: एक भाग (या भागों के सेट) के उत्पादन के लिए घटनाओं का पूरा अनुक्रम, जिसमें शामिल हैं:

- साँचे को बंद करना

- इंजेक्शन (भरना)

- पैकिंग (होल्डिंग)

- शीतलक

- साँचे का खुलना

- बेदख़ल

वर्गीकरण (शीतलन समय को प्रभावित करने वाले कारक)

कूलिंग समय एक निश्चित मूल्य नहीं है; यह उन कारकों के संगम से प्रभावित है जिन्हें मोटे तौर पर वर्गीकृत किया जा सकता है:

-

सामग्री-केंद्रित:

- बहुलक का प्रकार 4 : अनाकार (जैसे, पीसी, पीएस) बनाम अर्ध-क्रिस्टलीय (जैसे, पीपी, पीए, पीओएम)। अर्ध-क्रिस्टलीय सामग्री को अक्सर संलयन और क्रिस्टलीकरण संकोचन की अव्यक्त गर्मी के कारण अधिक सटीक शीतलन नियंत्रण की आवश्यकता होती है।

- थर्मल गुण: थर्मल चालकता, विशिष्ट गर्मी क्षमता, थर्मल डिफ्यूज़िटी, और ग्लास संक्रमण तापमान (टीजी) या बहुलक के पिघलने का तापमान (टीएम)।

- इजेक्शन तापमान: अधिकतम तापमान जिस पर वारपेज या स्टिकिंग जैसे मुद्दों के बिना भाग को बेकार किया जा सकता है।

-

भाग डिजाइन-केंद्रित:

- दीवार की मोटाई: सबसे प्रमुख कारक। कूलिंग का समय सबसे मोटी दीवार खंड के वर्ग के लिए आनुपातिक है।

- भाग ज्यामिति: जटिल ज्यामितीय, पसलियों, मालिकों और गैर-समान दीवार की मोटाई गर्म स्थान और अंतर शीतलन बना सकते हैं।

-

मोल्ड डिजाइन-केंद्रित:

- कूलिंग चैनल डिज़ाइन 5 : लेआउट, व्यास, गुहा से निकटता, और प्रकार (जैसे, पारंपरिक ड्रिल्ड लाइनें, अनुरूप शीतलन चैनल)।

- मोल्ड सामग्री: उच्च तापीय चालकता मोल्ड सामग्री (जैसे, बेरिलियम कॉपर आवेषण बनाम P20 स्टील) शीतलन समय को कम कर सकती है।

- वेंटिंग: उचित वेंटिंग फंसे हवा को बचने की अनुमति देता है, इन्सुलेशन प्रभाव को रोकता है जो ठंडा हो सकता है।

- प्रक्रिया पैरामीटर-केंद्रित:

- पिघला हुआ तापमान 6 : उच्च पिघल तापमान का मतलब हटाने के लिए अधिक गर्मी है।

- मोल्ड तापमान: कम मोल्ड तापमान का मतलब आमतौर पर तेजी से ठंडा होता है, लेकिन सतह खत्म, तनाव और भरने को प्रभावित कर सकता है।

- शीतलक तापमान और प्रवाह दर: ठंडा शीतलक और उच्च प्रवाह दर गर्मी हटाने की दक्षता को बढ़ाती है।

Ii। अनुप्रयोग विश्लेषण स्तर: उपयोगकर्ता निर्णय लेने की समस्याओं को हल करना

शीतलन समय को समझने से विभिन्न अनुप्रयोगों के लिए सूचित निर्णय लेने में मदद मिलती है।

विशिष्ट अनुप्रयोग परिदृश्य

- उच्च-मात्रा, पतली-दीवार वाली पैकेजिंग (जैसे, खाद्य कंटेनर, कैप-अक्सर पीपी, पीई):

- सुझाव: चक्र समय के लिए शीतलन का समय सर्वोपरि है। अत्यधिक प्रवाहकीय मोल्ड सामग्री, कुशल शीतलन चैनल डिजाइन, और संभावित रूप से कम (लेकिन नियंत्रित) मोल्ड तापमान का उपयोग करके तेजी से शीतलन के लिए अनुकूलन करें। सामग्री पसंद तेजी से साइकिलिंग ग्रेड का पक्षधर है।

- चिकित्सा उपकरण (जैसे, सिरिंज, नैदानिक घटक - अक्सर पीसी, पीक, सीओसी):

- सुझाव: सटीक और सामग्री अखंडता महत्वपूर्ण हैं। आंतरिक तनावों को कम करने और आयामी सटीकता सुनिश्चित करने के लिए कूलिंग एक समान होना चाहिए। अब, अधिक नियंत्रित शीतलन महत्वपूर्ण सहिष्णुता प्राप्त करने के लिए स्वीकार्य हो सकता है।

- उपभोक्ता इलेक्ट्रॉनिक्स हाउसिंग (जैसे, फोन के मामले, रिमोट कंट्रोल - अक्सर एबीएस, पीसी):

- सुझाव: सौंदर्यशास्त्र (सतह खत्म) और संरचनात्मक अखंडता महत्वपूर्ण हैं। सिंक के निशान से बचने और अच्छा फिट और महसूस करने के लिए कूलिंग को प्रबंधित करने की आवश्यकता है। अनुकूलित कूलिंग चैनल डिजाइन महत्वपूर्ण है।

- सिलिकॉन रबर उत्पाद (एलएसआर मोल्डिंग):

- सुझाव: जबकि Zetarmold भी सिलिकॉन को संभालता है, इसका "कूलिंग" वास्तव में गर्मी के माध्यम से "इलाज" है। मोल्ड गर्म , और "कूलिंग" समकक्ष क्रॉस-लिंकिंग प्रतिक्रिया को पूरा करने के लिए लिया गया समय है। गर्मी हस्तांतरण और एकरूपता के सिद्धांत अभी भी लागू होते हैं, लेकिन उद्देश्य यह है कि इसे ठोसकरण के लिए निकालने के बजाय इलाज के लिए गर्मी बनाए रखें।

पेशेवरों और विपक्ष तुलना (शीतलन समय की अवधि का प्रभाव)

| विशेषता | कम ठंडा समय | लंबे समय तक ठंडा होने का समय |

|---|---|---|

| पेशेवरों | - कम चक्र का समय | - बेहतर आयामी स्थिरता |

| - उत्पादकता में वृद्धि हुई | - बेहतर भाग की गुणवत्ता (कम सिंक मार्क्स, कम वॉरपेज) | |

| -प्रति-भाग कम लागत | - आंतरिक तनाव कम | |

| दोष | - दोषों का जोखिम (वॉरपेज, सिंक मार्क्स, शॉर्ट शॉट्स) | - चक्र समय में वृद्धि |

| - इजेक्शन पर चिपके हुए या विकृत भागों के लिए क्षमता | - कम उत्पादकता | |

| - उच्च आंतरिक तनाव अगर बहुत तेजी से/असमान रूप से ठंडा किया जाता है | -उच्च प्रति-भाग लागत | |

| - अधिक मजबूत इजेक्शन सिस्टम की आवश्यकता हो सकती है | -संभव से अधिक-पैकिंग मुद्दे यदि दबाव पकड़े हुए कूलिंग में बहुत लंबे समय तक बनाए रखा जाता है |

Iii। तकनीकी गहरी गोता स्तर: पेशेवर पाठक की जरूरतों को पूरा करना

चलो nitty- ग्रिट्टी में आते हैं।

प्रोसेस फुल वर्कफ़्लो ब्रेकडाउन (कूलिंग पर फोकस)

-

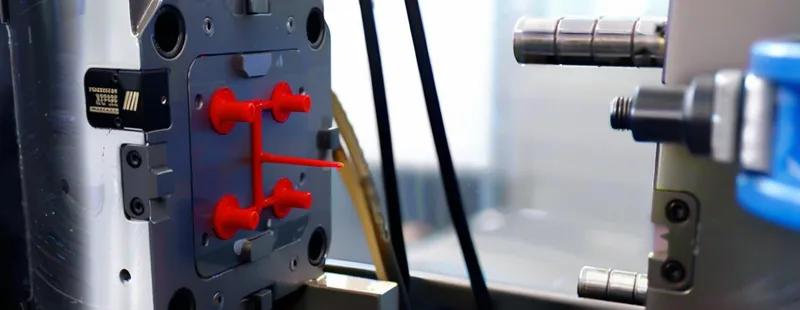

मोल्ड क्लोजर और क्लैम्पिंग: मोल्ड के दो हिस्सों को सुरक्षित रूप से बंद और क्लैंप किया जाता है।

-

इंजेक्शन: पिघला हुआ प्लास्टिक उच्च दबाव में मोल्ड गुहा में इंजेक्ट किया जाता है।

-

पैकिंग/होल्डिंग: कैविटी को ज्यादातर भरने के बाद, अतिरिक्त सामग्री को संकोचन की भरपाई के लिए दबाव में पैक किया जाता है क्योंकि सामग्री मोल्ड की दीवारों के पास ठंडा और ठोस होने लगती है।

- मुख्य पैरामीटर: पैकिंग प्रेशर, पैकिंग टाइम।

-

कूलिंग चरण:

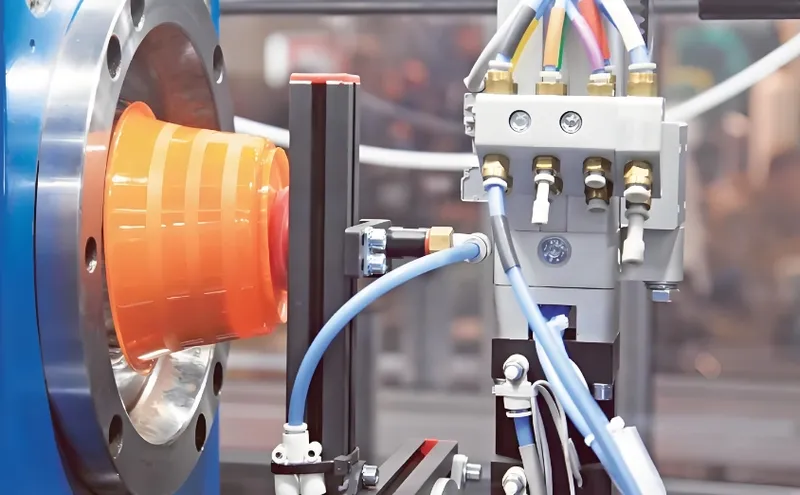

- हीट ट्रांसफर: यह कूलिंग का मूल है। पिघला हुआ प्लास्टिक (पिघल तापमान पर) से गर्मी मुख्य रूप से चालन के माध्यम से कूलर मोल्ड स्टील के लिए स्थानांतरित की जाती है, और फिर मोल्ड के शीतलन चैनलों के माध्यम से घूमते हुए शीतलक (आमतौर पर पानी) द्वारा दूर ले जाया जाता है।

- ठोसकरण सामने: ठोसकरण मोल्ड की दीवारों पर शुरू होता है और भाग के केंद्र की ओर अंदर की ओर बढ़ता है।

- संकोचन मुआवजा 7 : शुरू में पैकिंग दबाव से जारी रहता है, फिर वॉल्यूमेट्रिक संकोचन होता है क्योंकि थोक सामग्री आगे ठंडी होती है।

- अवधि निर्धारक: सामग्री का इजेक्शन तापमान, थर्मल गुण, भाग का सबसे मोटा खंड, मोल्ड तापमान और शीतलन प्रणाली दक्षता।

- प्रमुख पैरामीटर: मोल्ड तापमान, शीतलक तापमान, शीतलक प्रवाह दर, वांछित भाग इजेक्शन तापमान।

-

मोल्ड ओपनिंग: एक बार जब सेट कूलिंग का समय समाप्त हो जाता है और भाग पर्याप्त रूप से कठोर होता है, तो क्लैंप मोल्ड को खोलता है।

- इजेक्शन: ठोस भाग को एक बेदखल प्रणाली (पिन, आस्तीन, प्लेट) द्वारा मोल्ड गुहा से बाहर धकेल दिया जाता है।

मॉनिटर और नियंत्रण के लिए मुख्य शीतलन पैरामीटर:

-

मोल्ड सतह का तापमान 8 : गर्मी निष्कर्षण की दर को नियंत्रित करने और सतह खत्म और क्रिस्टलीकरण (अर्ध-क्रिस्टलीय पॉलिमर के लिए) को प्रभावित करने के लिए महत्वपूर्ण।

-

कूलेंट इनलेट/आउटलेट तापमान अंतर (डेल्टा टी): गर्मी की मात्रा को हटा दिया जा रहा है। एक बहुत छोटा डेल्टा टी अपर्याप्त प्रवाह या खराब थर्मल संपर्क का सुझाव दे सकता है।

-

शीतलक प्रवाह दर 9 : अशांत प्रवाह आमतौर पर कुशल गर्मी हस्तांतरण के लिए पसंद किया जाता है।

-

पिघला हुआ तापमान: प्रारंभिक गर्मी लोड सेट करता है।

सामग्री संगतता स्पष्टीकरण

प्लास्टिक सामग्री के थर्मल गुण इसके शीतलन व्यवहार के लिए मौलिक हैं:

-

अनाकार पॉलिमर (जैसे, पॉलीस्टाइनिन (पीएस), पॉली कार्बोनेट (पीसी), एबीएस):

- कोई तेज पिघलने बिंदु नहीं; वे एक तापमान सीमा पर नरम हो जाते हैं।

- आम तौर पर अर्ध-क्रिस्टलीय की तुलना में कम संकोचन।

- कूलिंग कठोरता को प्राप्त करने के लिए अपने ग्लास संक्रमण तापमान (टीजी) के नीचे सामग्री लाने के बारे में है।

- बहुत तेजी से ठंडा होने पर आंतरिक तनावों के लिए अधिक प्रवण हो सकता है।

-

सेमी-क्रिस्टलीय पॉलिमर (जैसे, पॉलीप्रोपाइलीन (पीपी), पॉलीइथाइलीन (पीई), नायलॉन (पीए), पीईटी, पीबीटी):

- तेज पिघलने बिंदु (टीएम)।

- ऑर्डर किए गए क्रिस्टलीय संरचनाओं के गठन के कारण उच्च संकोचन; यह प्रक्रिया संलयन की अव्यक्त गर्मी भी जारी करती है, जिसे हटाया जाना चाहिए।

- शीतलन दर यांत्रिक गुणों को प्रभावित करते हुए, क्रिस्टलीयता की डिग्री को प्रभावित कर सकती है। रैपिड कूलिंग से छोटे गोलाकार हो सकते हैं और कभी -कभी क्रूरता में सुधार हो सकता है लेकिन संभवतः अधिक वॉरपेज।

- वारपेज और आयामी स्थिरता का प्रबंधन करने के लिए सावधानीपूर्वक शीतलन नियंत्रण की आवश्यकता है।

- तरल सिलिकॉन रबर (एलएसआर - तुलना के लिए):

- थर्मोसेट सामग्री। मोल्ड को गर्म किया जाता है (आमतौर पर 170-210 डिग्री सेल्सियस)।

- "कूलिंग टाइम" वास्तव में "क्यूरिंग टाइम" है जहां सामग्री क्रॉस-लिंक होती है। भाग को गर्म कर दिया जाता है। हीट ट्रांसफर अभी भी महत्वपूर्ण है, लेकिन समान रूप से इलाज के तापमान को बनाए रखने के लिए।

Iv। व्यावहारिक उपकरण स्तर: सामग्री संचालन को बढ़ाना

अपनी परियोजनाओं के लिए कार्रवाई योग्य अंतर्दृष्टि।

डिजाइन चेकलिस्ट (शीतलन के लिए प्रक्रिया सीमाओं की याद)

इंजेक्शन मोल्डिंग के लिए भागों को डिजाइन करते समय, कूलिंग को अनुकूलित करने के लिए इन पर विचार करें:

-

एक समान दीवार की मोटाई: पूरे हिस्से में लगातार दीवार की मोटाई के लिए लक्ष्य। यह प्रबंधनीय शीतलन के लिए #1 नियम है।

-

मोटे वर्गों से बचें: यदि अपरिहार्य है, तो उन्हें बाहर करें या गैस सहायता जैसी सुविधाओं का उपयोग करें।

-

उदार रेडी: तनाव सांद्रता को रोकने और प्रवाह/शीतलन में सुधार करने के लिए तेज किनारों के बजाय अंदर और बाहर के कोनों पर रेडी का उपयोग करें।

-

क्रमिक संक्रमण: यदि मोटाई में परिवर्तन आवश्यक है, तो उन्हें क्रमिक बनाएं।

-

पसलियों/बॉस डिजाइन: रिब की मोटाई सिंक के निशान को रोकने के लिए नाममात्र की दीवार का ~ 50-70% होना चाहिए। मालिकों को कोरिंग किया जाना चाहिए।

-

सामग्री चयन: यदि चक्र का समय महत्वपूर्ण है तो बेहतर थर्मल चालकता या कम प्रसंस्करण तापमान के साथ सामग्री पर विचार करें।

-

गेट स्थान: पहले मोटे वर्गों को भरने के लिए गेट्स रखें, या तापमान भिन्नता को कम करने के लिए।

-

मोल्ड कूलिंग व्यवहार्यता पर विचार करें: क्या भाग डिजाइन इतना जटिल है कि प्रभावी शीतलन चैनल पारंपरिक रूप से लागू करना असंभव है? (यह अनुरूप शीतलन की ओर धकेल सकता है)।

प्रक्रिया चयन निर्णय लेने (शीतलन समय का अनुकूलन)

यहां शीतलन समय के अनुकूलन के लिए एक बुनियादी विचार प्रक्रिया है:

-

क्या वर्तमान शीतलन समय अत्यधिक है, उच्च लागत या कम उत्पादन के लिए अग्रणी है?

- हाँ: विश्लेषण करने के लिए आगे बढ़ें।

- नहीं: क्या भाग की गुणवत्ता (वॉरपेज, सिंक, आयाम) एक मुद्दा है?

- हां: कूलिंग बहुत कम या असमान हो सकती है। विश्लेषण करने के लिए आगे बढ़ें।

- नहीं: वर्तमान शीतलन पर्याप्त होने की संभावना है। समय -समय पर मॉनिटर करें।

-

भाग डिजाइन का विश्लेषण करें:

- क्या दीवार की मोटाई गैर-समान है? कार्रवाई: वर्दी दीवारों के लिए DFM पर ग्राहक को सलाह दें।

- क्या टालने योग्य मोटे वर्ग हैं? क्रिया: कोरिंग को सलाह दें।

-

विश्लेषण सामग्री:

- क्या सामग्री चक्र समय लक्ष्य के लिए उपयुक्त है? कार्रवाई: यदि संभव हो तो वैकल्पिक ग्रेड या सामग्री का अन्वेषण करें।

- सामग्री के अनुशंसित इजेक्शन तापमान और थर्मल गुणों पर ध्यान दें।

-

मोल्ड डिजाइन और स्थिति का विश्लेषण करें:

- क्या कूलिंग चैनल पर्याप्त हैं (आकार, संख्या, प्लेसमेंट)? क्रिया: मोल्ड प्रवाह सिमुलेशन का उपयोग करें। जटिल भागों या महत्वपूर्ण अनुप्रयोगों के लिए अनुरूप शीतलन पर विचार करें।

- क्या चैनल स्पष्ट और पैमाने से मुक्त हैं? कार्रवाई: नियमित मोल्ड रखरखाव को लागू करें।

- क्या मोल्ड सामग्री गर्मी हस्तांतरण की जरूरतों के लिए उपयुक्त है? कार्रवाई: गर्म स्थान क्षेत्रों में उच्च चालकता सामग्री के आवेषण पर विचार करें।

-

प्रक्रिया मापदंडों का विश्लेषण करें:

- क्या पिघल तापमान आवश्यक से अधिक है? क्रिया: धीरे -धीरे कम करें, मॉनिटरिंग फिल।

- क्या मोल्ड तापमान बेहतर रूप से सेट है? (बहुत कम अन्य मुद्दों का कारण बन सकता है)। कार्रवाई: सामग्री आपूर्तिकर्ता की अनुशंसित सीमा के भीतर प्रयोग।

- क्या शीतलक प्रवाह दर और तापमान अनुकूलित है? कार्रवाई: अशांत प्रवाह सुनिश्चित करें; उपयुक्त और लागत प्रभावी होने पर ठंडा पानी का उपयोग करें।

निर्णय पेड़ स्निपेट:

-

यदि भाग में मोटे खंड हैं और शीतलन लंबा है, तो कोरिंग या गैस-असिस्ट का उपयोग करने पर विचार करें। -

यदि भाग वॉरपेज और कूलिंग दिखाता है, तो शीतलन समय बढ़ाएं या शीतलन एकरूपता में सुधार करें (जैसे, अनुरूप शीतलन)। -

यदि चक्र का समय महत्वपूर्ण है और भाग की गुणवत्ता की अनुमति देता है, तो कूलिंग (अनुकूलित मोल्ड, मापदंडों) को कम करने के लिए विकल्पों का पता लगाएं।

वी। एक्सटेंशन स्तर: एक ज्ञान नेटवर्क का निर्माण

शीतलन का समय एक वैक्यूम में मौजूद नहीं है।

संबंधित प्रौद्योगिकी नेविगेशन

- अपस्ट्रीम टेक्नोलॉजीज:

- भाग डिजाइन (DFM - विनिर्माण के लिए डिजाइन): यहां किए गए निर्णय कूलिंग को भारी रूप से प्रभावित करते हैं।

- सामग्री चयन: थर्मल गुण शीतलन गणना के लिए आंतरिक हैं।

- मोल्ड फ्लो एनालिसिस (सिमुलेशन): सॉफ्टवेयर जैसे मोल्डफ्लो, सॉलिडवर्क्स प्लास्टिक, आदि, शीतलन समय की भविष्यवाणी कर सकते हैं, हॉट स्पॉट की पहचान कर सकते हैं, और स्टील के कटने से पहले यह अमूल्य है।

- मोल्ड डिजाइन: उपयुक्त मोल्ड सामग्री का उपयोग करके कुशल कूलिंग चैनल लेआउट को शामिल करना।

-

डाउनस्ट्रीम टेक्नोलॉजीज/विचार:

- पोस्ट-मोल्डिंग ऑपरेशन: उच्च आंतरिक तनाव वाले भागों के लिए एनीलिंग की आवश्यकता हो सकती है, कभी-कभी तेजी से या असमान शीतलन द्वारा बढ़ाया जाता है।

- गुणवत्ता नियंत्रण (QC): आयामी जांच, वॉरपेज विश्लेषण और तनाव परीक्षण शीतलन प्रक्रिया से प्रभावित होते हैं।

-

समानांतर/वृद्धि प्रौद्योगिकियां:

- कंफर्मल कूलिंग: कूलिंग चैनल जो मोल्ड गुहा के समोच्च का पालन करते हैं, बहुत अधिक समान और कुशल शीतलन प्रदान करते हैं। अक्सर एडिटिव मैन्युफैक्चरिंग (धातु की 3 डी प्रिंटिंग) का उपयोग करके बनाया गया है।

- स्पंदित शीतलन/वैरिएथर्म (हीट एंड कूल मोल्डिंग): बेहतर सतह खत्म और प्रवाह के लिए इंजेक्शन के दौरान मोल्ड की सतह को तेजी से गर्म करना, फिर तेजी से इसे ठंडा करना। जटिल लेकिन विशिष्ट मुद्दों को हल कर सकते हैं।

- हॉट रनर सिस्टम्स: सीधे ठंडा नहीं होने पर, वे धावक को पिघला देते हैं, धावक शीतलन समय और सामग्री अपशिष्ट को समाप्त करते हैं, इस प्रकार समग्र दक्षता को प्रभावित करते हैं।

- मोल्ड तापमान नियंत्रक (TCU): सटीक शीतलक तापमान और प्रवाह को बनाए रखने के लिए आवश्यक है।

निष्कर्ष: Zetarmold के साथ शीतलन समय में महारत हासिल है

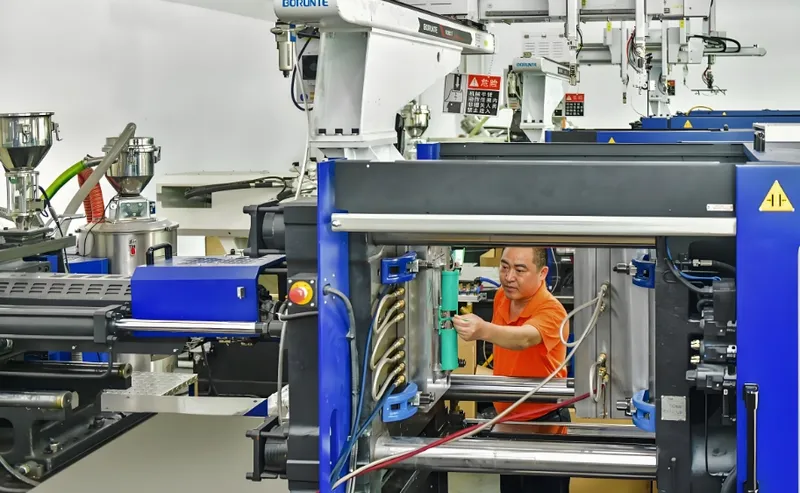

Zetarmold में, हम मानते हैं कि मास्टरिंग इंजेक्शन मोल्डिंग कूलिंग समय विज्ञान, अनुभव और अत्याधुनिक तकनीक का मिश्रण है। यह एक महत्वपूर्ण कारक है जिसे हम अपने अंतरराष्ट्रीय ग्राहकों को उच्च गुणवत्ता वाले, लागत प्रभावी इंजेक्शन ढाला और सिलिकॉन रबर उत्पादों को वितरित करने का प्रबंधन करते हैं।

बुनियादी बातों को समझने, अनुप्रयोगों का विश्लेषण करने, तकनीकी विवरण में गोताखोरी और व्यावहारिक उपकरणों का उपयोग करके, हम बेहतर परिणामों के लिए सामूहिक रूप से शीतलन प्रक्रियाओं का अनुकूलन कर सकते हैं।

-

इंजेक्शन मोल्डिंग प्रक्रिया को अनुकूलित करने और उत्पाद की गुणवत्ता में सुधार के लिए कूलिंग समय को समझना महत्वपूर्ण है। ↩

-

जमने के समय के बारे में सीखने से मोल्डिंग प्रक्रिया पर बेहतर नियंत्रण हो सकता है, जिससे उच्च गुणवत्ता वाले उत्पाद सुनिश्चित हो सकते हैं। ↩

-

इंजेक्शन मोल्डिंग चक्र की खोज करने से दक्षता और आउटपुट को बढ़ाने, पूरी विनिर्माण प्रक्रिया को लोभी करने में मदद मिलती है। ↩

-

विनिर्माण प्रक्रियाओं में शीतलन समय के अनुकूलन के लिए बहुलक प्रकारों को समझना महत्वपूर्ण है। विस्तृत अंतर्दृष्टि के लिए इस लिंक का अन्वेषण करें। ↩

-

कूलिंग चैनल डिज़ाइन कूलिंग दक्षता को काफी प्रभावित करता है। इस क्षेत्र में सर्वोत्तम प्रथाओं और नवाचारों की खोज करें। ↩

-

पिघल तापमान शीतलन दक्षता में एक महत्वपूर्ण भूमिका निभाता है। उत्पादन प्रक्रियाओं पर इसके प्रभावों के बारे में अधिक जानें। ↩

-

ठंडा होने के दौरान दोषों को रोकने के लिए, ढाला भागों में आयामी सटीकता और गुणवत्ता सुनिश्चित करने के लिए संकोचन मुआवजे के बारे में सीखना आवश्यक है। ↩

-

मोल्ड की सतह के तापमान को समझना गर्मी निष्कर्षण को अनुकूलित करने और ढाले हुए भागों में उच्च गुणवत्ता वाली सतह खत्म करने के लिए महत्वपूर्ण है। ↩

-

शीतलक प्रवाह दर के प्रभाव की खोज करने से इंजेक्शन मोल्डिंग प्रक्रियाओं में गर्मी हस्तांतरण दक्षता और समग्र उत्पादन गुणवत्ता में सुधार करने में मदद मिल सकती है। ↩