Êtes-vous prêt à libérer tout le potentiel du polypropylène dans vos projets de moulage par injection ? Plongeons ensemble dans quelques stratégies de transformation !

L'amélioration de la résistance du polypropylène dans le moulage par injection implique la sélection de matériaux à haute cristallinité, l'utilisation de charges de renforcement comme la fibre de verre ou de carbone, l'optimisation du processus de moulage et l'application de techniques de post-traitement telles que le recuit.

Bien que ces premières étapes constituent une base solide pour des composants en polypropylène plus solides, une analyse plus approfondie de chaque stratégie révèle des approches nuancées qui peuvent apporter des améliorations encore plus importantes. Explorons ces aspects en détail pour garantir que votre production répond aux normes de résistance les plus élevées.

La fibre de verre améliore la résistance à la traction du polypropylène.Vrai

La fibre de verre s'emboîte dans la matrice polymère, répartissant les forces uniformément.

- 1. Quel rôle jouent les charges de renforcement dans la résistance du polypropylène ?

- 2. Comment l’optimisation du processus de moulage par injection peut-elle améliorer le polypropylène ?

- 3. Quelles sont les méthodes de post-traitement efficaces pour le polypropylène ?

- 4. Comment la conception des moules influence-t-elle la résistance des pièces moulées par injection ?

- 5. Conclusion

Quel rôle jouent les charges de renforcement dans la résistance du polypropylène ?

Les charges de renforcement sont essentielles pour améliorer la résistance du polypropylène, ce qui en fait un choix polyvalent dans le moulage par injection.

Les charges de renforcement, comme les fibres de verre et de carbone, augmentent considérablement la résistance du polypropylène en améliorant ses propriétés mécaniques, permettant ainsi des applications plus durables et plus robustes.

Types de charges de renforcement

En ce qui concerne les charges de renforcement, les deux types de polypropylène les plus efficaces sont la fibre de verre et la fibre de carbone.

Fibre de verre

La fibre de verre est une charge largement utilisée en raison de sa capacité à augmenter considérablement la résistance à la traction du polypropylène. Pour ce faire, il s'emboîte dans la matrice polymère, qui répartit les forces appliquées plus uniformément sur le matériau. Généralement, la teneur en fibres de verre du polypropylène peut varier de 10 % à 40 %, selon la résistance souhaitée. Un pourcentage plus élevé peut conduire à une résistance améliorée mais peut compliquer le traitement.

Fibre de carbone

Bien que plus coûteuse que la fibre de verre, la fibre de carbone offre une résistance et une rigidité exceptionnelles. Il est souvent utilisé dans des applications où le poids est un facteur critique et où la résistance ne peut être compromise. L'ajout même d'une petite quantité de fibre de carbone peut améliorer considérablement les propriétés mécaniques du polypropylène.

Effets sur les propriétés mécaniques

L’ajout de charges renforçantes impacte directement plusieurs propriétés mécaniques du polypropylène :

- Résistance à la traction : Les fibres de verre et de carbone améliorent la résistance à la traction en fournissant un soutien supplémentaire à la structure polymère.

- Résistance aux chocs : Tout en améliorant la rigidité, ces charges contribuent également à maintenir, voire à améliorer la résistance aux chocs du polypropylène.

- Stabilité dimensionnelle : Le polypropylène renforcé présente moins de retrait et de déformation pendant la phase de refroidissement, ce qui donne des pièces plus stables dimensionnellement.

Considérations d'utilisation

Lors de l’incorporation de charges renforçantes, il est essentiel de considérer :

- Conditions de traitement : Des ajustements des conditions de traitement, telles que la température et la pression, peuvent être nécessaires pour s'adapter aux caractéristiques d'écoulement modifiées du polypropylène chargé.

- Analyse coûts-avantages : Bien que les charges comme la fibre de carbone offrent un renforcement supérieur, leur coût est plus élevé. L'évaluation des exigences spécifiques de votre application peut aider à déterminer la solution la plus rentable.

- Impact environnemental : Certaines charges peuvent affecter la recyclabilité du polypropylène. Par conséquent, il est essentiel d’envisager des options durables pour des pratiques de production respectueuses de l’environnement.

En résumé, les charges renforçantes jouent un rôle central dans l’amélioration de la résistance et de l’utilisabilité du polypropylène dans diverses applications. En sélectionnant et en gérant soigneusement ces charges, les fabricants peuvent améliorer considérablement les performances de leurs produits et répondre aux exigences spécifiques des applications.

La fibre de verre peut augmenter la résistance à la traction du polypropylène de 40 %.Vrai

La teneur en fibre de verre du polypropylène varie de 10 à 40 %, améliorant ainsi sa résistance.

La fibre de carbone est moins chère que la fibre de verre pour renforcer le polypropylène.FAUX

La fibre de carbone est plus coûteuse que la fibre de verre mais offre une résistance supérieure.

Comment l’optimisation du processus de moulage par injection peut-elle améliorer le polypropylène ?

L'optimisation du processus de moulage par injection est cruciale pour améliorer la résistance des composants en polypropylène. Découvrez les techniques clés impliquées.

L'optimisation du processus de moulage par injection améliore la résistance du polypropylène en ajustant la température, la pression, le temps de maintien et la conception du moule.

Augmentation de la température de moulage par injection

L'augmentation de la température de moulage par injection peut améliorer considérablement l'alignement moléculaire du polypropylène, conduisant à des composants plus solides. Il est essentiel de maintenir la température dans une plage spécifique, généralement entre 200 ℃ et 250 ℃, pour éviter toute dégradation tout en garantissant un débit optimal. Des ajustements progressifs de la température peuvent aider à trouver l’équilibre parfait, offrant une nette amélioration de la résistance.

Augmentation de la pression d'injection

Une pression d'injection plus élevée garantit que le polypropylène remplit étroitement le moule, réduisant ainsi les vides et les défauts internes. Cependant, il est essentiel de trouver un équilibre avec la longévité du moule, car une pression excessive pourrait entraîner une usure accrue. La plage recommandée est de 50MPa à 150MPa. Surveiller de près les conditions du moule pendant les ajustements peut éviter des dommages inutiles, garantissant à la fois la qualité du produit et la sécurité de l'équipement.

Ajustement du temps de maintien et de la pression

L'extension du temps de maintien et l'ajustement de la pression de maintien permettent au polypropylène de refroidir et de se solidifier complètement, minimisant ainsi le retrait et la déformation. Généralement, le temps de maintien varie de 5 s à 30 s, tandis que la pression doit être comprise entre 50 % et 80 % de la pression d'injection initiale. Des considérations telles que la taille, la forme et l'épaisseur de la paroi du produit sont essentielles pour déterminer les bons paramètres permettant de réduire les contraintes internes sans compromettre l'intégrité de la pièce.

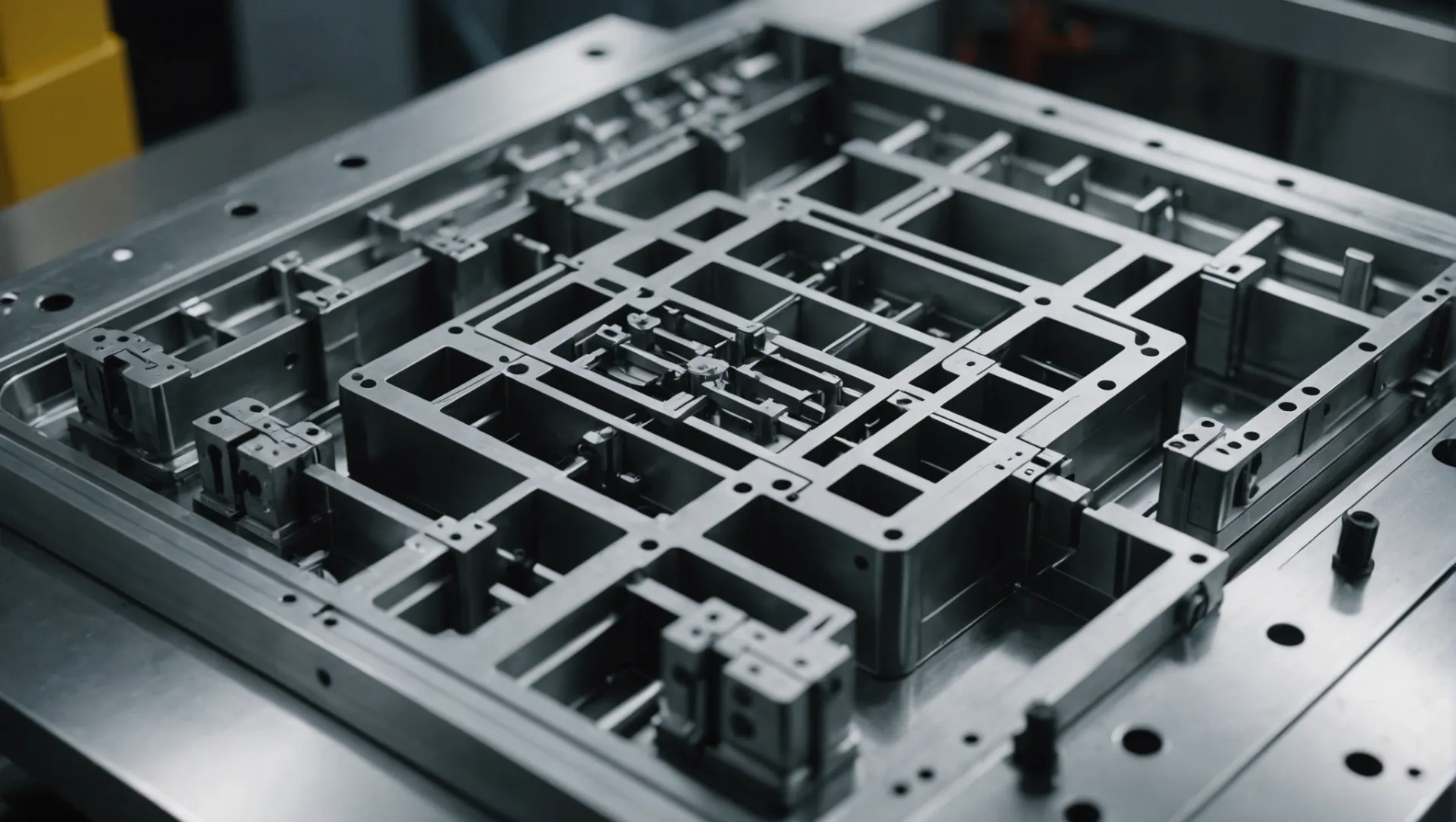

Optimisation de la conception des moules

La conception innovante du moule peut améliorer considérablement la résistance du polypropylène. Le placement et la taille stratégiques des portes garantissent un remplissage uniforme, réduisant ainsi les contraintes et les défauts. L'amélioration du système de refroidissement favorise une cristallisation rapide et uniforme, augmentant ainsi la résistance. Une température uniforme du moule empêche une surchauffe ou un refroidissement localisé, offrant ainsi une qualité constante sur toutes les pièces. Comprendre ces principes de conception de moules 1 est crucial pour optimiser le processus de moulage par injection.

L'augmentation de la température améliore la résistance du polypropylène.Vrai

L’augmentation de la température améliore l’alignement moléculaire, augmentant ainsi la force.

Le temps de maintien doit toujours être inférieur à 5 secondes.FAUX

Le temps de maintien varie de 5 s à 30 s pour un refroidissement et une solidification optimaux.

Quelles sont les méthodes de post-traitement efficaces pour le polypropylène ?

Pour garantir des pièces en polypropylène robustes, la maîtrise de techniques de post-traitement efficaces est essentielle.

Les méthodes de post-traitement efficaces du polypropylène comprennent le recuit pour soulager les contraintes et améliorer la cristallinité, ainsi que les traitements de surface comme la pulvérisation et la galvanoplastie pour améliorer la durabilité et l'apparence.

Traitement de recuit : amélioration de la résistance et de la stabilité

Le recuit est un processus de traitement thermique qui peut améliorer considérablement les propriétés du polypropylène. En chauffant le matériau en dessous de sa température de transition vitreuse, les contraintes internes sont soulagées, conduisant à une cristallinité améliorée. Ce processus peut améliorer la résistance et la stabilité globales des pièces moulées.

Typiquement, la température de recuit est fixée juste en dessous de la température de transition vitreuse du polypropylène, et la durée peut varier en fonction de la taille et de l'épaisseur de la pièce, allant de plusieurs heures à plusieurs dizaines d'heures. Il est crucial de contrôler à la fois la température et la durée pour éviter la dégradation des performances due à un recuit excessif.

Techniques de traitement de surface

Les traitements de surface peuvent non seulement améliorer les propriétés mécaniques du polypropylène mais également améliorer ses qualités esthétiques. Des options telles que la pulvérisation et la galvanoplastie peuvent augmenter la dureté de la surface et la résistance à l'usure, augmentant ainsi indirectement la résistance globale de la pièce. De plus, ces traitements ajoutent de la valeur en améliorant l'attrait visuel du produit fini.

Lors de la sélection d'une méthode de traitement de surface, il est essentiel d'équilibrer les exigences d'utilisation du produit et les considérations de coût. Chaque méthode offre des avantages différents :

| Méthode | Avantages |

|---|---|

| Pulvérisation | Augmente la dureté de la surface, améliore l'esthétique |

| Galvanoplastie | Fournit une résistance à l’usure, améliore la conductivité électrique |

Combiner des techniques pour des résultats optimaux

En intégrant le recuit à des traitements de surface appropriés, les fabricants peuvent obtenir un double avantage : des propriétés internes améliorées et une durabilité externe améliorée. Par exemple, la combinaison du recuit et de la galvanoplastie peut produire des pièces en polypropylène à la fois structurellement robustes et résistantes à l'usure.

Comprendre ces techniques de post-traitement 2 est essentiel pour les fabricants souhaitant produire efficacement des composants en polypropylène à haute résistance. L'adaptation de ces méthodes à des applications spécifiques garantit que chaque pièce non seulement respecte, mais dépasse les normes de l'industrie.

Le recuit améliore la cristallinité du polypropylène.Vrai

Le recuit soulage les contraintes internes, améliorant la cristallinité.

La galvanoplastie réduit la résistance à l'usure du polypropylène.FAUX

La galvanoplastie augmente la résistance à l'usure en durcissant la surface.

Comment la conception des moules influence-t-elle la résistance des pièces moulées par injection ?

La conception des moules joue un rôle crucial dans la détermination de la résistance et de la qualité des pièces moulées par injection. Mais comment influence-t-il exactement ces caractéristiques ?

La conception du moule influence la résistance des pièces moulées par injection en garantissant un flux de matière approprié, en réduisant les concentrations de contraintes et en améliorant l'efficacité du refroidissement. Le placement optimal des portes, les systèmes de refroidissement et la géométrie des pièces sont des éléments clés qui ont un impact sur les propriétés mécaniques et la durabilité du produit final.

L’importance de la conception des portes

Un aspect fondamental de la conception d’un moule est le positionnement et la taille de la porte, qui sert de point d’entrée au plastique en fusion. Une porte bien conçue garantit un remplissage uniforme, minimisant ainsi les concentrations de contraintes potentielles qui pourraient affaiblir la pièce. Le placement optimal des vannes réduit les chemins d'écoulement et les chutes de pression, conduisant à une distribution plus uniforme des matériaux.

- Types de portes : Différents types de portes comme les portes de bord, en éventail ou sous-marines peuvent être utilisées en fonction de la complexité et des exigences de la pièce. Par exemple, une porte de ventilateur peut être préférée pour les pièces larges car elle offre une large entrée, réduisant ainsi les traces d'écoulement.

Efficacité du système de refroidissement

Le système de refroidissement du moule joue un rôle essentiel dans le contrôle du processus de solidification, affectant directement la cristallinité et les propriétés mécaniques. Les systèmes de refroidissement améliorés contribuent à obtenir un refroidissement uniforme sur toute la pièce, ce qui est essentiel pour maintenir une résistance constante et éviter les déformations ou les imprécisions dimensionnelles.

- Canaux de refroidissement : L'intégration de canaux de refroidissement conformes qui correspondent à la géométrie de la pièce peut améliorer considérablement l'efficacité du refroidissement. Cette approche permet de maintenir une température uniforme, de réduire les temps de cycle tout en améliorant la résistance des pièces.

Considérations relatives à la géométrie des pièces

La géométrie des cavités du moule influence profondément la façon dont les contraintes sont réparties sur la pièce. Concevoir avec une épaisseur de paroi uniforme aide à réduire les concentrations de contraintes et les points faibles potentiels.

- Conception des nervures : Une conception appropriée des nervures peut ajouter un soutien structurel sans compromettre le poids. Les nervures doivent être stratégiquement placées et suffisamment épaisses pour équilibrer entre une résistance accrue et d'éventuelles marques d'enfoncement.

Gestion des flux de matières

Assurer un flux de matière fluide dans tout le moule est essentiel pour éviter les défauts tels que les pièges à air ou les lignes de soudure qui peuvent affaiblir les pièces. Une ventilation adéquate est nécessaire pour permettre à l’air emprisonné de s’échapper, garantissant ainsi le remplissage complet de la cavité du moule.

- Simulation de flux : l'utilisation d'outils d'ingénierie assistée par ordinateur pour la simulation de flux peut aider à prédire les problèmes potentiels liés au flux de matériaux et permettre aux concepteurs de procéder à des ajustements éclairés avant la fabrication.

En résumé, la conception de moules est un processus à multiples facettes qui implique un examen attentif de plusieurs facteurs. L'optimisation de l'emplacement des portes 3 , le perfectionnement des systèmes de refroidissement et la garantie d'un flux de matériaux adéquat sont essentiels pour produire des pièces moulées par injection solides et fiables. Chaque décision a un impact sur la résistance du produit final, soulignant l'importance de la précision dans la conception des moules.

Le placement optimal de la porte réduit les concentrations de contraintes.Vrai

Un placement correct de la porte garantit un flux de matériau uniforme, minimisant ainsi le stress.

Les systèmes de refroidissement n'ont aucun impact sur la résistance des pièces.FAUX

Des systèmes de refroidissement efficaces assurent une solidification uniforme, améliorant ainsi la résistance.

Conclusion

En sélectionnant stratégiquement les matériaux, en optimisant les processus et en appliquant des méthodes de post-traitement efficaces, vous pouvez améliorer considérablement la résistance du polypropylène dans le moulage par injection. Mettez en œuvre ces informations pour améliorer l’efficacité de votre fabrication et la qualité de vos produits.

-

Découvrez les principes essentiels pour améliorer la résistance du polypropylène grâce à une conception de moule innovante. : Le moulage par injection de plastique est l'endroit où les matières plastiques (dans ce cas, le polypropylène) sont fondues puis injectées sous haute pression dans des moules. ↩

-

Explorez diverses méthodes de post-traitement pour des pièces en polypropylène plus résistantes. : Cet article décrit une nouvelle méthode efficace pour le traitement des déchets de polypropylène (et autres polyoléfines) post-consommation en cires polaires qui ont… ↩

-

Découvrez comment le placement précis de la porte améliore la résistance des pièces. : Dans les moules à injection dotés de noyaux longs et fins, la porte doit être située loin du noyau pour éviter la déformation causée par le flux de matière. Toi … ↩