Готовы ли вы раскрыть весь потенциал полипропилена в своих проектах по литью под давлением? Давайте вместе погрузимся в некоторые преобразующие стратегии!

Повышение прочности полипропилена при литье под давлением включает выбор материалов с высокой кристалличностью, использование армирующих наполнителей, таких как стекло или углеродное волокно, оптимизацию процесса формования и применение методов последующей обработки, таких как отжиг.

Хотя эти первоначальные шаги закладывают прочную основу для более прочных полипропиленовых компонентов, более глубокое изучение каждой стратегии позволяет выявить нюансы подходов, которые могут привести к еще большим улучшениям. Давайте подробно рассмотрим эти аспекты, чтобы обеспечить соответствие вашего производства самым высоким стандартам прочности.

Стекловолокно повышает прочность полипропилена на разрыв.Истинный

Стекловолокно сцепляется с полимерной матрицей, равномерно распределяя силы.

- 1. Какую роль армирующие наполнители играют в прочности полипропилена?

- 2. Как оптимизация процесса литья под давлением может улучшить полипропилен?

- 3. Каковы эффективные методы последующей обработки полипропилена?

- 4. Как конструкция пресс-формы влияет на прочность деталей, отлитых под давлением?

- 5. Заключение

Какую роль армирующие наполнители играют в прочности полипропилена?

Армирующие наполнители имеют решающее значение для повышения прочности полипропилена, что делает его универсальным выбором для литья под давлением.

Армирующие наполнители, такие как стекло и углеродные волокна, значительно повышают прочность полипропилена за счет улучшения его механических свойств, что позволяет использовать его более долговечно и надежно.

Виды армирующих наполнителей

Когда дело доходит до армирующих наполнителей, двумя наиболее эффективными типами полипропилена являются стекловолокно и углеродное волокно.

Стекловолокно

Стекловолокно является широко используемым наполнителем из-за его способности существенно увеличивать прочность полипропилена на разрыв. Это происходит за счет взаимодействия с полимерной матрицей, которая более равномерно распределяет приложенные силы по материалу. Обычно содержание стекловолокна в полипропилене может составлять от 10% до 40%, в зависимости от желаемой прочности. Более высокий процент может привести к повышению прочности, но может усложнить обработку.

Углеродное волокно

Хотя углеродное волокно дороже стекловолокна, оно обеспечивает исключительную прочность и жесткость. Его часто используют в приложениях, где вес является решающим фактором, а прочность не может быть поставлена под угрозу. Добавление даже небольшого количества углеродного волокна может значительно улучшить механические свойства полипропилена.

Влияние на механические свойства

Добавление армирующих наполнителей напрямую влияет на некоторые механические свойства полипропилена:

- Прочность на разрыв : как стеклянные, так и углеродные волокна улучшают прочность на разрыв, обеспечивая дополнительную поддержку структуре полимера.

- Ударопрочность : повышая жесткость, эти наполнители также помогают сохранить или даже улучшить ударопрочность полипропилена.

- Стабильность размеров : армированный полипропилен демонстрирует меньшую усадку и деформацию на этапе охлаждения, что приводит к более стабильным размерам деталей.

Рекомендации по использованию

При добавлении армирующих наполнителей важно учитывать:

- Условия обработки : Для учета изменившихся характеристик текучести наполненного полипропилена может потребоваться корректировка условий обработки, таких как температура и давление.

- Анализ затрат и выгод : хотя наполнители, такие как углеродное волокно, обеспечивают превосходное армирование, они стоят дороже. Оценка конкретных требований вашего приложения может помочь определить наиболее экономически эффективное решение.

- Воздействие на окружающую среду : Некоторые наполнители могут повлиять на возможность вторичной переработки полипропилена. Поэтому рассмотрение устойчивых вариантов имеет жизненно важное значение для экологически чистых производственных методов.

Таким образом, армирующие наполнители играют ключевую роль в повышении прочности и удобства использования полипропилена в различных областях применения. Тщательно выбирая и управляя этими наполнителями, производители могут значительно улучшить характеристики продукции и удовлетворить конкретные требования применения.

Стекловолокно может увеличить прочность полипропилена на разрыв на 40%.Истинный

Содержание стекловолокна в полипропилене колеблется от 10% до 40%, что повышает прочность.

Углеродное волокно дешевле стекловолокна для армирования полипропилена.ЛОЖЬ

Углеродное волокно дороже стекловолокна, но обеспечивает превосходную прочность.

Как оптимизация процесса литья под давлением может улучшить полипропилен?

Оптимизация процесса литья под давлением имеет решающее значение для повышения прочности полипропиленовых компонентов. Откройте для себя ключевые техники.

Оптимизация процесса литья под давлением повышает прочность полипропилена за счет регулирования температуры, давления, времени выдержки и конструкции формы.

Повышение температуры литья под давлением

Повышение температуры литья под давлением может значительно улучшить молекулярное выравнивание полипропилена, что приведет к получению более прочных компонентов. Очень важно поддерживать температуру в определенном диапазоне — обычно между 200 ℃ и 250 ℃ — чтобы избежать ухудшения качества и одновременно обеспечить оптимальный поток. Постепенная регулировка температуры может помочь найти идеальный баланс, обеспечивающий заметное улучшение силы.

Повышение давления впрыска

Более высокое давление впрыска обеспечивает плотное заполнение формы полипропиленом, уменьшая внутренние пустоты и дефекты. Однако ключевым моментом является баланс между этим и долговечностью пресс-формы, поскольку чрезмерное давление может привести к повышенному износу. Рекомендуемый диапазон составляет от 50 МПа до 150 МПа. Тщательный мониторинг состояния пресс-формы во время регулировки может предотвратить ненужные повреждения, гарантируя как качество продукции, так и безопасность оборудования.

Регулировка времени выдержки и давления

Увеличение времени выдержки и регулировка давления выдержки позволяет полипропилену полностью остыть и затвердеть, сводя к минимуму усадку и деформацию. Обычно время выдержки составляет от 5 до 30 с, а давление должно составлять от 50 до 80 % от начального давления впрыска. Такие факторы, как размер, форма и толщина стенки изделия, имеют решающее значение при определении правильных параметров для снижения внутреннего напряжения без ущерба для целостности детали.

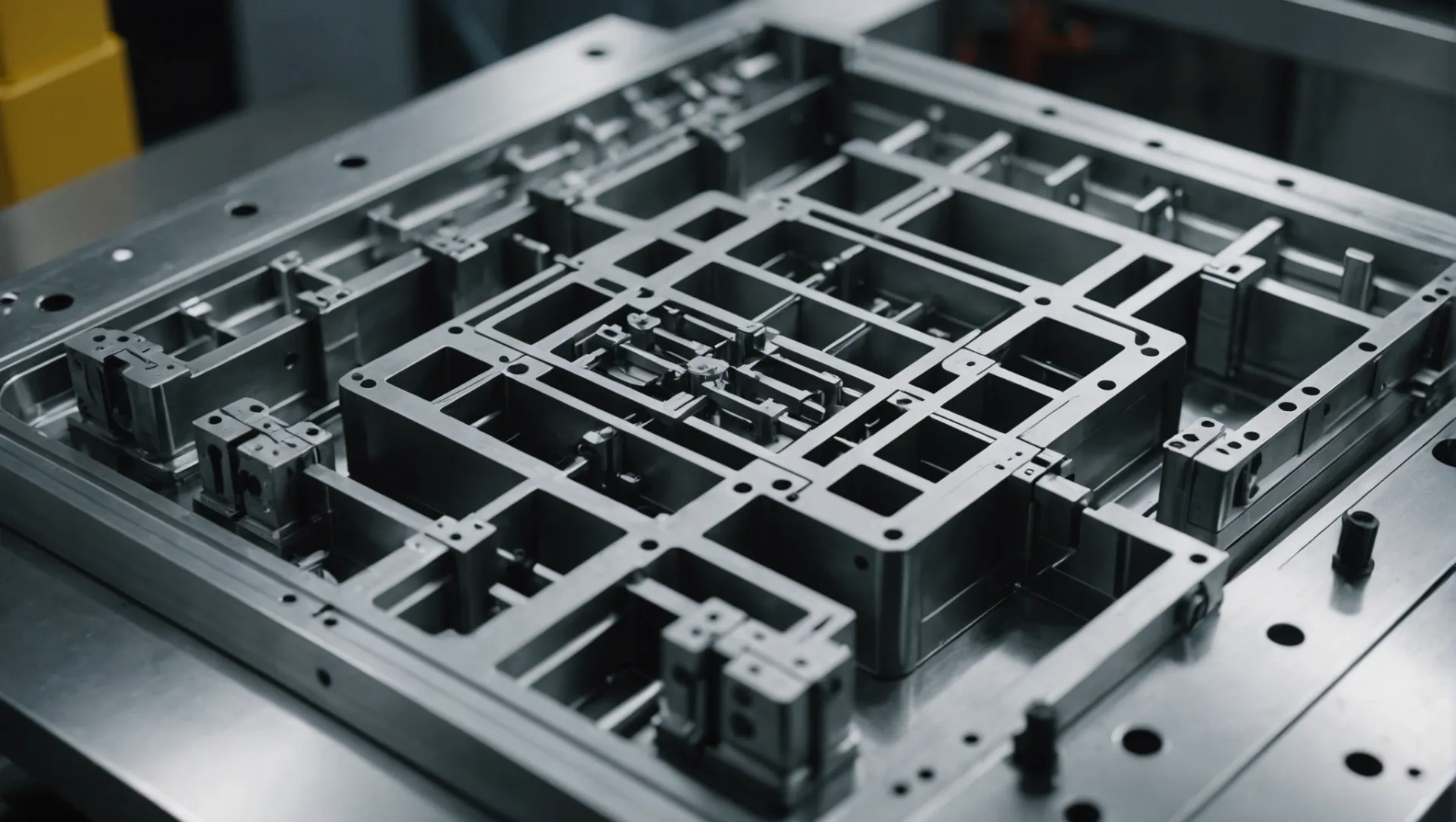

Оптимизация конструкции пресс-формы

Инновационная конструкция пресс-формы может существенно повысить прочность полипропилена. Стратегическое расположение и размер ворот обеспечивают равномерное заполнение, уменьшая нагрузку и дефекты. Улучшение системы охлаждения способствует быстрой и равномерной кристаллизации, повышая прочность. Равномерная температура пресс-формы предотвращает локальный перегрев или охлаждение, обеспечивая стабильное качество всех деталей. Понимание этих принципов проектирования пресс-форм 1 имеет решающее значение для оптимизации процесса литья под давлением.

Повышение температуры повышает прочность полипропилена.Истинный

Повышение температуры улучшает молекулярное выравнивание, повышая прочность.

Время удержания всегда должно быть менее 5 секунд.ЛОЖЬ

Время выдержки варьируется от 5 до 30 с для оптимального охлаждения и затвердевания.

Каковы эффективные методы последующей обработки полипропилена?

Чтобы обеспечить надежность полипропиленовых деталей, необходимо освоить эффективные методы последующей обработки.

Эффективные методы последующей обработки полипропилена включают отжиг для снятия напряжений и улучшения кристалличности, а также обработку поверхности, такую как напыление и гальваническое покрытие, для повышения долговечности и внешнего вида.

Обработка отжигом: повышение прочности и стабильности

Отжиг – это процесс термообработки, позволяющий значительно улучшить свойства полипропилена. Нагревая материал ниже температуры стеклования, внутренние напряжения снимаются, что приводит к улучшению кристалличности. Этот процесс может повысить общую прочность и стабильность формованных деталей.

Обычно температуру отжига устанавливают чуть ниже температуры стеклования полипропилена, а продолжительность может варьироваться в зависимости от размера и толщины детали и составлять от нескольких часов до десятков часов. Крайне важно контролировать как температуру, так и время, чтобы предотвратить ухудшение характеристик из-за чрезмерного отжига.

Методы обработки поверхности

Обработка поверхности может не только улучшить механические свойства полипропилена, но и улучшить его эстетические качества. Такие варианты, как напыление и гальваника, могут повысить твердость поверхности и износостойкость, тем самым косвенно повышая общую прочность детали. Кроме того, эти обработки повышают ценность, улучшая визуальную привлекательность готового продукта.

При выборе метода обработки поверхности важно сбалансировать требования к использованию продукта и соображения стоимости. Каждый метод предлагает различные преимущества:

| Метод | Преимущества |

|---|---|

| Распыление | Повышает твердость поверхности, улучшает эстетику. |

| Гальваника | Обеспечивает износостойкость, улучшает электропроводность. |

Комбинирование методов для достижения оптимальных результатов

Объединив отжиг с соответствующей обработкой поверхности, производители могут получить двойную выгоду: улучшить внутренние свойства и повысить внешнюю долговечность. Например, сочетание отжига с гальванопокрытием может дать полипропиленовые детали, которые будут одновременно прочными и износостойкими.

Понимание этих методов последующей обработки 2 жизненно важно для производителей, стремящихся эффективно производить высокопрочные полипропиленовые компоненты. Адаптация этих методов к конкретным приложениям гарантирует, что каждая деталь не только соответствует отраслевым стандартам, но и превосходит их.

Отжиг улучшает кристалличность полипропилена.Истинный

Отжиг снимает внутренние напряжения, повышая кристалличность.

Гальваника снижает износостойкость полипропилена.ЛОЖЬ

Гальваника повышает износостойкость за счет упрочнения поверхности.

Как конструкция пресс-формы влияет на прочность деталей, отлитых под давлением?

Конструкция пресс-формы играет решающую роль в определении прочности и качества деталей, отлитых под давлением. Но как именно это влияет на эти характеристики?

Конструкция пресс-формы влияет на прочность деталей, отлитых под давлением, обеспечивая надлежащий поток материала, уменьшая концентрацию напряжений и повышая эффективность охлаждения. Оптимальное размещение литников, системы охлаждения и геометрия детали являются ключевыми элементами, влияющими на механические свойства и долговечность конечного продукта.

Важность дизайна ворот

Одним из фундаментальных аспектов конструкции пресс-формы является расположение и размер литника, который служит точкой входа для расплавленного пластика. Хорошо спроектированный затвор обеспечивает равномерное заполнение, сводя к минимуму потенциальную концентрацию напряжений, которые могут ослабить деталь. Оптимальное размещение затвора сокращает пути потока и перепады давления, что приводит к более равномерному распределению материала.

- Типы ворот : в зависимости от сложности и требований к детали могут использоваться различные типы ворот, такие как краевые, веерные или подводные ворота. Например, для широких деталей может быть предпочтительнее использовать крыльчатку вентилятора, поскольку она обеспечивает широкий вход, уменьшая следы потока.

Эффективность системы охлаждения

Система охлаждения формы имеет решающее значение для контроля процесса затвердевания, напрямую влияя на кристалличность и механические свойства. Усовершенствованные системы охлаждения помогают добиться равномерного охлаждения по всей детали, что жизненно важно для поддержания постоянной прочности и предотвращения коробления или неточностей размеров.

- Каналы охлаждения . Использование конформных каналов охлаждения, соответствующих геометрии детали, может значительно повысить эффективность охлаждения. Этот подход помогает поддерживать равномерную температуру, сокращая время цикла и одновременно повышая прочность детали.

Вопросы геометрии детали

Геометрия полостей пресс-формы глубоко влияет на распределение напряжения по детали. Проектирование с одинаковой толщиной стенок помогает снизить концентрацию напряжений и потенциальных слабых мест.

- Конструкция ребер : правильная конструкция ребер может добавить структурную поддержку без ущерба для веса. Ребра должны быть стратегически расположены и иметь достаточную толщину, чтобы сбалансировать дополнительную прочность и возможные вмятины.

Управление материальными потоками

Обеспечение плавного потока материала по форме имеет важное значение для предотвращения таких дефектов, как воздушные ловушки или линии сварки, которые могут ослабить детали. Надлежащая вентиляция необходима для выхода захваченного воздуха и обеспечения полного заполнения полости формы.

- Моделирование потока : использование инструментов компьютерного проектирования для моделирования потока может помочь в прогнозировании потенциальных проблем в потоке материалов и позволить проектировщикам вносить обоснованные корректировки перед производством.

Подводя итог, проектирование пресс-формы — это многогранный процесс, требующий тщательного учета множества факторов. Оптимизация расположения литников 3 , усовершенствование систем охлаждения и обеспечение адекватного потока материала необходимы для производства прочных и надежных деталей, отлитых под давлением. Каждое решение влияет на прочность конечного продукта, подчеркивая важность точности при проектировании пресс-форм.

Оптимальное размещение ворот снижает концентрацию напряжений.Истинный

Правильное размещение ворот обеспечивает равномерный поток материала и минимизирует напряжение.

Системы охлаждения не влияют на прочность детали.ЛОЖЬ

Эффективные системы охлаждения обеспечивают равномерное затвердевание, повышая прочность.

Заключение

Стратегически выбирая материалы, оптимизируя процессы и применяя эффективные методы последующей обработки, вы можете значительно повысить прочность полипропилена при литье под давлением. Внедрите эти идеи, чтобы повысить эффективность производства и качество продукции.

-

Откройте для себя основные принципы повышения прочности полипропилена за счет инновационной конструкции пресс-форм. Литье пластмасс под давлением — это процесс, при котором пластиковые материалы (в данном случае полипропилен) плавятся, а затем впрыскиваются под высоким давлением в формы. ↩

-

Изучите разнообразные методы последующей обработки более прочных полипропиленовых деталей.: В этой статье описывается новый эффективный метод переработки отходов полипропилена (и других полиолефинов) после потребления в полярные воски, которые имеют… ↩

-

Узнайте, как точное размещение литника повышает прочность детали. В литьевых формах с длинными и тонкими стержнями литник должен располагаться далеко от сердечника, чтобы предотвратить деформацию, вызванную потоком материала. Ты … ↩