¿Listo para aprovechar al máximo el potencial del polipropileno en tus proyectos de moldeo por inyección? ¡Analicemos juntos algunas estrategias transformadoras!

Para mejorar la resistencia del polipropileno en el moldeo por inyección es necesario seleccionar materiales de alta cristalinidad, utilizar rellenos de refuerzo como fibra de vidrio o de carbono, optimizar el proceso de moldeo y aplicar técnicas de posprocesamiento como el recocido.

Si bien estos pasos iniciales sientan las bases para componentes de polipropileno más resistentes, un análisis más profundo de cada estrategia revela enfoques con matices que pueden generar mejoras aún mayores. Analicemos estos aspectos en detalle para garantizar que su producción cumpla con los más altos estándares de resistencia.

La fibra de vidrio mejora la resistencia a la tracción del polipropileno.Verdadero

La fibra de vidrio se entrelaza con la matriz de polímero, distribuyendo las fuerzas de manera uniforme.

- 1. ¿Qué papel juegan los rellenos de refuerzo en la resistencia del polipropileno?

- 2. ¿Cómo puede la optimización del proceso de moldeo por inyección mejorar el polipropileno?

- 3. ¿Cuáles son los métodos eficaces de posprocesamiento para el polipropileno?

- 4. ¿Cómo influye el diseño del molde en la resistencia de las piezas moldeadas por inyección?

- 5. Conclusión

¿Qué papel juegan los rellenos de refuerzo en la resistencia del polipropileno?

Los rellenos de refuerzo son cruciales para mejorar la resistencia del polipropileno, lo que lo convierte en una opción versátil en el moldeo por inyección.

Los rellenos de refuerzo, como las fibras de vidrio y de carbono, aumentan significativamente la resistencia del polipropileno al mejorar sus propiedades mecánicas, lo que permite aplicaciones más duraderas y robustas.

Tipos de rellenos de refuerzo

Cuando se trata de rellenos de refuerzo, los dos tipos más eficaces para el polipropileno son la fibra de vidrio y la fibra de carbono.

Fibra de vidrio

La fibra de vidrio es un relleno ampliamente utilizado debido a su capacidad para aumentar sustancialmente la resistencia a la tracción del polipropileno. Esto se logra al entrelazarse con la matriz polimérica, lo que distribuye las fuerzas aplicadas de manera más uniforme en todo el material. Normalmente, el contenido de fibra de vidrio en el polipropileno puede variar entre el 10 % y el 40 %, dependiendo de la resistencia deseada. Un porcentaje mayor puede mejorar la resistencia, pero puede complicar el procesamiento.

Fibra de carbono

Aunque es más costosa que la fibra de vidrio, la fibra de carbono ofrece una resistencia y rigidez excepcionales. Se utiliza a menudo en aplicaciones donde el peso es un factor crítico y la resistencia no puede comprometerse. La adición de incluso una pequeña cantidad de fibra de carbono puede mejorar drásticamente las propiedades mecánicas del polipropileno.

Efectos sobre las propiedades mecánicas

La adición de cargas de refuerzo afecta directamente varias propiedades mecánicas del polipropileno:

- Resistencia a la tracción : tanto las fibras de vidrio como las de carbono mejoran la resistencia a la tracción al proporcionar soporte adicional a la estructura del polímero.

- Resistencia al impacto : además de mejorar la rigidez, estos rellenos también ayudan a mantener o incluso mejorar la resistencia al impacto del polipropileno.

- Estabilidad dimensional : el polipropileno reforzado presenta menos contracción y deformación durante la fase de enfriamiento, lo que da como resultado piezas dimensionalmente más estables.

Consideraciones de uso

A la hora de incorporar rellenos de refuerzo es fundamental tener en cuenta:

- Condiciones de procesamiento : Es posible que sea necesario realizar ajustes en las condiciones de procesamiento, como la temperatura y la presión, para adaptarse a las características de flujo alteradas del polipropileno relleno.

- Análisis costo-beneficio : Si bien los rellenos como la fibra de carbono ofrecen un refuerzo superior, su costo es mayor. Evaluar los requisitos específicos de su aplicación puede ayudar a determinar la solución más rentable.

- Impacto ambiental : Algunos rellenos pueden afectar la reciclabilidad del polipropileno. Por lo tanto, considerar opciones sostenibles es vital para una producción ecológica.

En resumen, los rellenos de refuerzo desempeñan un papel fundamental para mejorar la resistencia y la usabilidad del polipropileno en diversas aplicaciones. Mediante una cuidadosa selección y gestión de estos rellenos, los fabricantes pueden mejorar significativamente el rendimiento del producto y cumplir con los requisitos específicos de cada aplicación.

La fibra de vidrio puede aumentar la resistencia a la tracción del polipropileno en un 40%.Verdadero

El contenido de fibra de vidrio en el polipropileno varía entre el 10% y el 40%, lo que mejora la resistencia.

La fibra de carbono es más barata que la fibra de vidrio para reforzar el polipropileno.FALSO

La fibra de carbono es más costosa que la fibra de vidrio, pero ofrece una resistencia superior.

¿Cómo puede la optimización del proceso de moldeo por inyección mejorar el polipropileno?

La optimización del proceso de moldeo por inyección es crucial para mejorar la resistencia de los componentes de polipropileno. Descubra las técnicas clave involucradas.

La optimización del proceso de moldeo por inyección mejora la resistencia del polipropileno al ajustar la temperatura, la presión, el tiempo de retención y el diseño del molde.

Aumento de la temperatura de moldeo por inyección

Aumentar la temperatura de moldeo por inyección puede mejorar significativamente la alineación molecular del polipropileno, lo que resulta en componentes más resistentes. Es fundamental mantener la temperatura dentro de un rango específico, generalmente entre 200 °C y 250 °C, para evitar la degradación y garantizar un flujo óptimo. Ajustes graduales de la temperatura pueden ayudar a encontrar el equilibrio perfecto, lo que ofrece una mejora notable en la resistencia.

Aumento de la presión de inyección

Una mayor presión de inyección garantiza que el polipropileno llene el molde herméticamente, reduciendo los huecos y defectos internos. Sin embargo, es fundamental equilibrar esto con la longevidad del molde, ya que una presión excesiva podría aumentar el desgaste. El rango recomendado es de 50 MPa a 150 MPa. Supervisar de cerca las condiciones del molde durante los ajustes puede evitar daños innecesarios, garantizando así la calidad del producto y la seguridad del equipo.

Ajuste del tiempo de retención y la presión

Extender el tiempo de retención y ajustar la presión de retención permite que el polipropileno se enfríe y solidifique completamente, minimizando la contracción y la deformación. Normalmente, el tiempo de retención oscila entre 5 y 30 segundos, mientras que la presión debe ser del 50 % al 80 % de la presión de inyección inicial. Consideraciones como el tamaño, la forma y el espesor de la pared del producto son cruciales para determinar los parámetros adecuados para reducir la tensión interna sin comprometer la integridad de la pieza.

Optimización del diseño de moldes

Un diseño innovador de moldes puede mejorar sustancialmente la resistencia del polipropileno. La ubicación y el tamaño estratégicos de las compuertas garantizan un llenado uniforme, reduciendo la tensión y los defectos. La mejora del sistema de refrigeración promueve una cristalización rápida y uniforme, lo que aumenta la resistencia. Una temperatura uniforme del molde evita el sobrecalentamiento o enfriamiento localizado, proporcionando una calidad consistente en todas las piezas. Comprender estos principios de diseño de moldes crucial para optimizar el proceso de moldeo por inyección.

El aumento de la temperatura mejora la resistencia del polipropileno.Verdadero

El aumento de la temperatura mejora la alineación molecular, aumentando la resistencia.

El tiempo de retención siempre debe ser inferior a 5 segundos.FALSO

El tiempo de retención varía de 5 a 30 segundos para un enfriamiento y solidificación óptimos.

¿Cuáles son los métodos eficaces de posprocesamiento para el polipropileno?

Para garantizar piezas de polipropileno robustas, es esencial dominar técnicas efectivas de posprocesamiento.

Los métodos eficaces de posprocesamiento para el polipropileno incluyen el recocido para aliviar la tensión y mejorar la cristalinidad, así como tratamientos de superficie como la pulverización y la galvanoplastia para mejorar la durabilidad y la apariencia.

Tratamiento de recocido: mejora de la resistencia y la estabilidad

El recocido es un proceso de tratamiento térmico que puede mejorar significativamente las propiedades del polipropileno. Al calentar el material por debajo de su temperatura de transición vítrea, se alivian las tensiones internas, lo que mejora la cristalinidad. Este proceso puede mejorar la resistencia y la estabilidad general de las piezas moldeadas.

Normalmente, la temperatura de recocido se establece justo por debajo de la temperatura de transición vítrea del polipropileno, y su duración puede variar según el tamaño y el grosor de la pieza, desde varias horas hasta decenas de horas. Es fundamental controlar tanto la temperatura como el tiempo para evitar la degradación del rendimiento debido al sobrerecocido.

Técnicas de tratamiento de superficies

Los tratamientos superficiales no solo mejoran las propiedades mecánicas del polipropileno, sino también sus cualidades estéticas. Opciones como la pulverización y la galvanoplastia pueden aumentar la dureza superficial y la resistencia al desgaste, lo que indirectamente aumenta la resistencia general de la pieza. Además, estos tratamientos añaden valor al mejorar el atractivo visual del producto terminado.

Al seleccionar un método de tratamiento de superficies, es fundamental equilibrar los requisitos de uso del producto con el coste. Cada método ofrece diferentes ventajas:

| Método | Beneficios |

|---|---|

| Pulverización | Aumenta la dureza de la superficie, mejora la estética |

| galvanoplastia | Proporciona resistencia al desgaste, mejora la conductividad eléctrica |

Combinación de técnicas para obtener resultados óptimos

Al integrar el recocido con tratamientos superficiales adecuados, los fabricantes pueden obtener un doble beneficio: mejores propiedades internas y mayor durabilidad externa. Por ejemplo, la combinación del recocido con la galvanoplastia permite obtener piezas de polipropileno estructuralmente robustas y resistentes al desgaste.

Comprender estas técnicas de posprocesamiento 2 es fundamental para los fabricantes que buscan producir componentes de polipropileno de alta resistencia de forma eficiente. Adaptar estos métodos a aplicaciones específicas garantiza que cada pieza no solo cumpla, sino que supere los estándares de la industria.

El recocido mejora la cristalinidad del polipropileno.Verdadero

El recocido alivia las tensiones internas y mejora la cristalinidad.

La galvanoplastia reduce la resistencia al desgaste del polipropileno.FALSO

La galvanoplastia aumenta la resistencia al desgaste al endurecer la superficie.

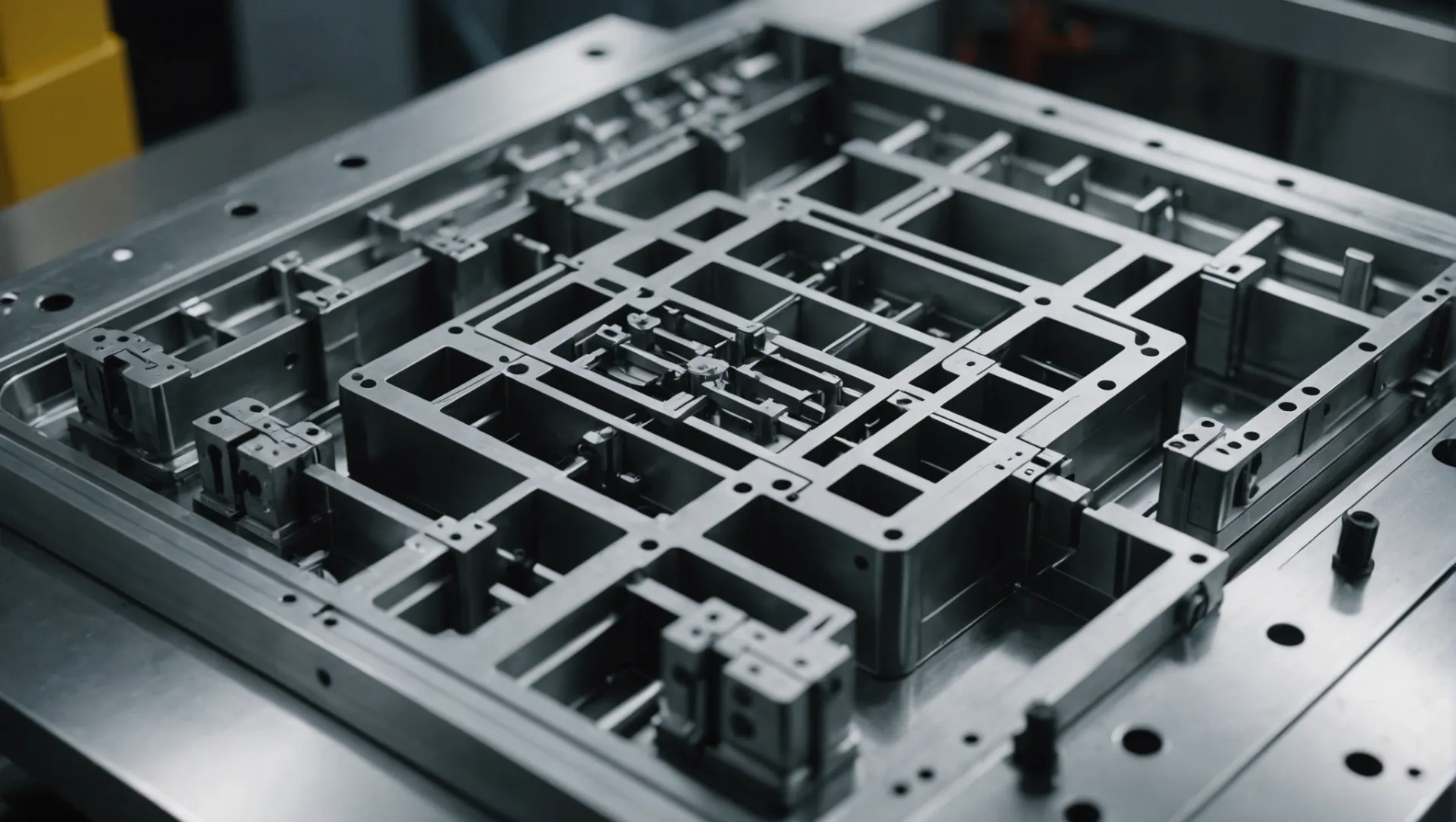

¿Cómo influye el diseño del molde en la resistencia de las piezas moldeadas por inyección?

El diseño del molde desempeña un papel crucial a la hora de determinar la resistencia y la calidad de las piezas moldeadas por inyección. Pero ¿cómo influye exactamente en estas características?

El diseño del molde influye en la resistencia de las piezas moldeadas por inyección, garantizando un flujo adecuado del material, reduciendo la concentración de tensiones y mejorando la eficiencia de refrigeración. La ubicación óptima de las compuertas, los sistemas de refrigeración y la geometría de la pieza son elementos clave que influyen en las propiedades mecánicas y la durabilidad del producto final.

La importancia del diseño de la puerta

Un aspecto fundamental del diseño del molde es la posición y el tamaño de la compuerta, que sirve como punto de entrada para el plástico fundido. Una compuerta bien diseñada garantiza un llenado uniforme, minimizando las posibles concentraciones de tensión que podrían debilitar la pieza. La ubicación óptima de la compuerta reduce las vías de flujo y las caídas de presión, lo que resulta en una distribución más uniforme del material.

- Tipos de compuertas : Se pueden utilizar diferentes tipos de compuertas, como compuertas de borde, de abanico o submarinas, según la complejidad y los requisitos de la pieza. Por ejemplo, una compuerta de abanico podría ser la mejor opción para piezas anchas, ya que proporciona una entrada amplia y reduce las marcas de flujo.

Eficiencia del sistema de enfriamiento

El sistema de refrigeración del molde es fundamental para controlar el proceso de solidificación, afectando directamente la cristalinidad y las propiedades mecánicas. Los sistemas de refrigeración mejorados ayudan a lograr un enfriamiento uniforme en toda la pieza, lo cual es vital para mantener una resistencia constante y evitar deformaciones o imprecisiones dimensionales.

- Canales de refrigeración : La incorporación de canales de refrigeración conformes a la geometría de la pieza puede mejorar significativamente la eficiencia de refrigeración. Este enfoque ayuda a mantener una temperatura uniforme, reduciendo los tiempos de ciclo y mejorando la resistencia de la pieza.

Consideraciones sobre la geometría de las piezas

La geometría de las cavidades del molde influye profundamente en la distribución de la tensión en la pieza. Diseñar con espesores de pared uniformes ayuda a reducir la concentración de tensión y los posibles puntos débiles.

- Diseño de las nervaduras : Un diseño adecuado de las nervaduras puede añadir soporte estructural sin comprometer el peso. Las nervaduras deben estar estratégicamente ubicadas y tener el grosor adecuado para equilibrar la resistencia adicional y las posibles marcas de hundimiento.

Gestión del flujo de materiales

Garantizar un flujo fluido de material a través del molde es esencial para evitar defectos como trampas de aire o líneas de soldadura que pueden debilitar las piezas. Es necesario un sistema de ventilación adecuado para permitir la salida del aire atrapado y asegurar el llenado completo de la cavidad del molde.

- Simulación de flujo : el uso de herramientas de ingeniería asistidas por computadora para la simulación de flujo puede ayudar a predecir posibles problemas en el flujo de materiales y permitir a los diseñadores realizar ajustes informados antes de la fabricación.

En resumen, el diseño de moldes es un proceso multifacético que implica una cuidadosa consideración de múltiples factores. Optimizar la ubicación de las entradas 3 , perfeccionar los sistemas de refrigeración y garantizar un flujo de material adecuado son esenciales para producir piezas moldeadas por inyección resistentes y fiables. Cada decisión influye en la resistencia del producto final, lo que resalta la importancia de la precisión en el diseño de moldes.

La colocación óptima de la puerta reduce las concentraciones de tensión.Verdadero

La colocación adecuada de la compuerta garantiza un flujo uniforme del material, minimizando el estrés.

Los sistemas de enfriamiento no tienen impacto en la resistencia de la pieza.FALSO

Los sistemas de enfriamiento eficientes garantizan una solidificación uniforme, mejorando la resistencia.

Conclusión

Al seleccionar estratégicamente los materiales, optimizar los procesos y aplicar métodos de posprocesamiento eficaces, puede mejorar significativamente la resistencia del polipropileno en el moldeo por inyección. Implemente estos conocimientos para aumentar la eficiencia de su fabricación y la calidad de sus productos.

-

Descubra los principios esenciales para mejorar la resistencia del polipropileno a través del diseño de moldes innovadores.: El moldeo por inyección de plástico es donde los materiales plásticos (en este caso, polipropileno) se funden y luego se inyectan a alta presión en moldes. ↩

-

Explore diversos métodos de posprocesamiento para obtener piezas de polipropileno más resistentes.: Este artículo describe un nuevo método eficiente para el procesamiento de desechos de polipropileno posconsumo (y otras poliolefinas) en ceras polares que tienen… ↩

-

Descubra cómo la colocación precisa de la compuerta mejora la resistencia de la pieza. En moldes de inyección con núcleos largos y delgados, la compuerta debe ubicarse lejos del núcleo para evitar la deformación causada por el flujo de material. Usted… ↩