Está pronto para explorar todo o potencial do polipropileno em seus projetos de moldagem por injeção? Vamos descobrir juntos algumas estratégias transformadoras!

Aumentar a resistência do polipropileno na moldagem por injeção envolve selecionar materiais com alta cristalinidade, usar cargas de reforço como fibra de vidro ou fibra de carbono, otimizar o processo de moldagem e aplicar técnicas de pós-processamento, como o recozimento.

Embora essas etapas iniciais estabeleçam uma base sólida para componentes de polipropileno mais resistentes, aprofundar-se em cada estratégia revela abordagens sutis que podem gerar melhorias ainda maiores. Vamos explorar esses aspectos em detalhes para garantir que sua produção atenda aos mais altos padrões de resistência.

A fibra de vidro aumenta a resistência à tração do polipropileno.Verdadeiro

A fibra de vidro se interliga com a matriz polimérica, distribuindo as forças uniformemente.

- 1. Qual o papel dos materiais de reforço na resistência do polipropileno?

- 2. Como a otimização do processo de moldagem por injeção pode melhorar o polipropileno?

- 3. Quais são os métodos eficazes de pós-processamento para o polipropileno?

- 4. Como o design do molde influencia a resistência das peças moldadas por injeção?

- 5. Conclusão

Qual o papel dos materiais de reforço na resistência do polipropileno?

Os materiais de reforço são cruciais para aumentar a resistência do polipropileno, tornando-o uma escolha versátil na moldagem por injeção.

Materiais de reforço, como fibras de vidro e de carbono, aumentam significativamente a resistência do polipropileno, melhorando suas propriedades mecânicas e permitindo aplicações mais duráveis e robustas.

Tipos de cargas de reforço

No que diz respeito aos materiais de reforço, os dois tipos mais eficazes para o polipropileno são a fibra de vidro e a fibra de carbono.

Fibra de vidro

A fibra de vidro é um material de enchimento amplamente utilizado devido à sua capacidade de aumentar substancialmente a resistência à tração do polipropileno. Isso ocorre por meio do entrelaçamento com a matriz polimérica, o que distribui as forças aplicadas de maneira mais uniforme por todo o material. Normalmente, o teor de fibra de vidro no polipropileno pode variar de 10% a 40%, dependendo da resistência desejada. Uma porcentagem maior pode resultar em maior resistência, mas pode complicar o processamento.

Fibra de Carbono

Embora mais cara que a fibra de vidro, a fibra de carbono oferece resistência e rigidez excepcionais. É frequentemente utilizada em aplicações onde o peso é um fator crítico e a resistência não pode ser comprometida. A adição de mesmo uma pequena quantidade de fibra de carbono pode melhorar drasticamente as propriedades mecânicas do polipropileno.

Efeitos nas propriedades mecânicas

A adição de cargas de reforço impacta diretamente diversas propriedades mecânicas do polipropileno:

- Resistência à tração : Tanto as fibras de vidro quanto as de carbono melhoram a resistência à tração, fornecendo suporte adicional à estrutura do polímero.

- Resistência ao impacto : Além de aumentar a rigidez, esses materiais de enchimento também ajudam a manter ou até mesmo melhorar a resistência ao impacto do polipropileno.

- Estabilidade dimensional : O polipropileno reforçado apresenta menor encolhimento e deformação durante a fase de resfriamento, resultando em peças dimensionalmente mais estáveis.

Considerações sobre o uso

Ao incorporar cargas de reforço, é essencial considerar:

- Condições de processamento : Ajustes nas condições de processamento, como temperatura e pressão, podem ser necessários para acomodar as características de fluxo alteradas do polipropileno com carga.

- Análise de custo-benefício : Embora materiais de enchimento como a fibra de carbono ofereçam reforço superior, eles têm um custo mais elevado. Avaliar os requisitos específicos da sua aplicação pode ajudar a determinar a solução mais rentável.

- Impacto ambiental : Alguns materiais de enchimento podem afetar a reciclabilidade do polipropileno. Portanto, considerar opções sustentáveis é vital para práticas de produção ecologicamente corretas.

Em resumo, os materiais de reforço desempenham um papel fundamental no aumento da resistência e da usabilidade do polipropileno em diversas aplicações. Ao selecionar e gerenciar cuidadosamente esses materiais de reforço, os fabricantes podem melhorar significativamente o desempenho do produto e atender aos requisitos específicos de cada aplicação.

A fibra de vidro pode aumentar a resistência à tração do polipropileno em 40%.Verdadeiro

O teor de fibra de vidro no polipropileno varia de 10% a 40%, aumentando sua resistência.

A fibra de carbono é mais barata que a fibra de vidro para reforçar o polipropileno.Falso

A fibra de carbono é mais cara que a fibra de vidro, mas oferece resistência superior.

Como a otimização do processo de moldagem por injeção pode melhorar o polipropileno?

A otimização do processo de moldagem por injeção é crucial para aumentar a resistência de componentes de polipropileno. Descubra as principais técnicas envolvidas.

A otimização do processo de moldagem por injeção melhora a resistência do polipropileno através do ajuste da temperatura, pressão, tempo de retenção e projeto do molde.

Aumento da temperatura de moldagem por injeção

Aumentar a temperatura de moldagem por injeção pode melhorar significativamente o alinhamento molecular no polipropileno, resultando em componentes mais resistentes. É essencial manter a temperatura dentro de uma faixa específica — normalmente entre 200 °C e 250 °C — para evitar a degradação e garantir um fluxo ideal. Ajustes graduais de temperatura podem ajudar a encontrar o equilíbrio perfeito, oferecendo uma melhoria notável na resistência.

Aumentar a pressão de injeção

Uma pressão de injeção mais alta garante que o polipropileno preencha o molde de forma compacta, reduzindo vazios e defeitos internos. No entanto, é fundamental equilibrar isso com a vida útil do molde, pois pressão excessiva pode levar a um desgaste acelerado. A faixa recomendada é de 50 MPa a 150 MPa. O monitoramento constante das condições do molde durante os ajustes pode evitar danos desnecessários, garantindo tanto a qualidade do produto quanto a segurança do equipamento.

Ajustando o tempo e a pressão de retenção

Prolongar o tempo de prensagem e ajustar a pressão permite que o polipropileno resfrie e solidifique completamente, minimizando a contração e a deformação. Normalmente, o tempo de prensagem varia de 5 a 30 segundos, enquanto a pressão deve ser de 50% a 80% da pressão inicial de injeção. Considerações como tamanho, formato e espessura da parede do produto são cruciais para determinar os parâmetros corretos para reduzir a tensão interna sem comprometer a integridade da peça.

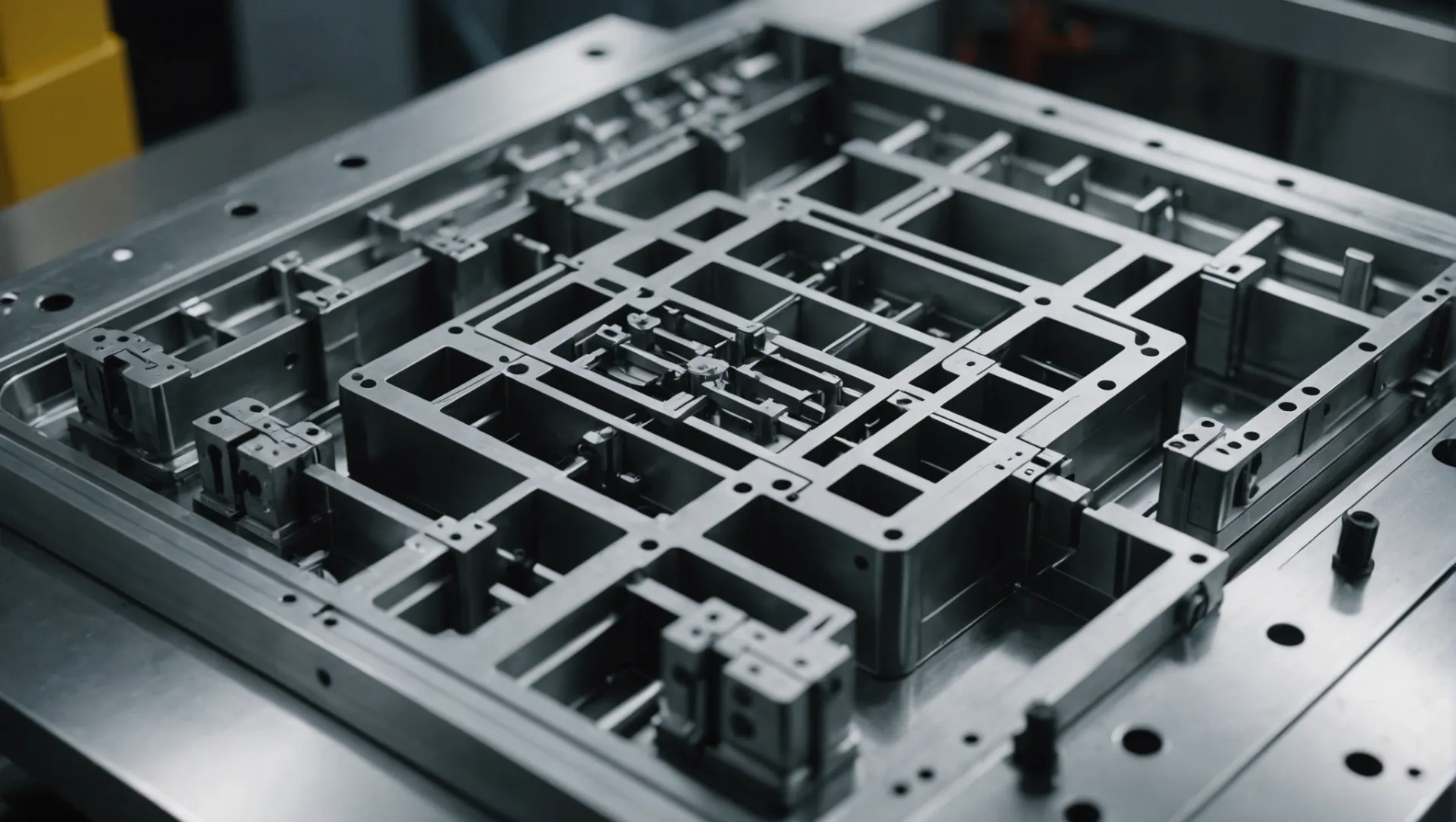

Otimização do projeto do molde

O design inovador do molde pode melhorar substancialmente a resistência do polipropileno. O posicionamento e o tamanho estratégicos dos pontos de injeção garantem um preenchimento uniforme, reduzindo tensões e defeitos. O aprimoramento do sistema de resfriamento promove uma cristalização rápida e uniforme, aumentando a resistência. Uma temperatura uniforme do molde evita o superaquecimento ou resfriamento localizado, proporcionando qualidade consistente em todas as peças. Compreender esses princípios de design de moldes¹ é crucial para otimizar o processo de moldagem por injeção.

O aumento da temperatura melhora a resistência do polipropileno.Verdadeiro

O aumento da temperatura melhora o alinhamento molecular, aumentando a resistência.

O tempo de espera deve ser sempre inferior a 5 segundos.Falso

O tempo de espera varia de 5s a 30s para resfriamento e solidificação ideais.

Quais são os métodos eficazes de pós-processamento para o polipropileno?

Para garantir peças de polipropileno robustas, é essencial dominar técnicas eficazes de pós-processamento.

Os métodos eficazes de pós-processamento para o polipropileno incluem o recozimento para aliviar a tensão e melhorar a cristalinidade, bem como tratamentos de superfície como pulverização e galvanoplastia para aumentar a durabilidade e a aparência.

Tratamento de recozimento: aprimorando a resistência e a estabilidade

O recozimento é um processo de tratamento térmico que pode melhorar significativamente as propriedades do polipropileno. Ao aquecer o material abaixo de sua temperatura de transição vítrea, as tensões internas são aliviadas, resultando em maior cristalinidade. Esse processo pode aumentar a resistência e a estabilidade das peças moldadas.

Normalmente, a temperatura de recozimento é definida logo abaixo da temperatura de transição vítrea do polipropileno, e a duração pode variar dependendo do tamanho e da espessura da peça, podendo ir de algumas horas a dezenas de horas. É crucial controlar tanto a temperatura quanto o tempo para evitar a degradação do desempenho devido ao recozimento excessivo.

Técnicas de tratamento de superfície

Os tratamentos de superfície não só melhoram as propriedades mecânicas do polipropileno, como também aprimoram suas qualidades estéticas. Opções como pulverização e galvanoplastia podem aumentar a dureza superficial e a resistência ao desgaste, aumentando indiretamente a resistência geral da peça. Além disso, esses tratamentos agregam valor, melhorando o apelo visual do produto final.

Ao selecionar um método de tratamento de superfície, é essencial equilibrar os requisitos de uso do produto com as considerações de custo. Cada método oferece benefícios diferentes:

| Método | Benefícios |

|---|---|

| Pulverização | Aumenta a dureza da superfície, melhora a estética |

| Galvanoplastia | Proporciona resistência ao desgaste e melhora a condutividade elétrica |

Combinando técnicas para resultados ótimos

Ao integrar o recozimento com tratamentos de superfície adequados, os fabricantes podem obter um duplo benefício: propriedades internas aprimoradas e maior durabilidade externa. Por exemplo, a combinação do recozimento com a galvanoplastia pode produzir peças de polipropileno que sejam estruturalmente robustas e resistentes ao desgaste.

Compreender essas pós -processamento é fundamental para fabricantes que buscam produzir componentes de polipropileno de alta resistência com eficiência. Adaptar esses métodos a aplicações específicas garante que cada peça não apenas atenda, mas supere os padrões da indústria.

O recozimento melhora a cristalinidade do polipropileno.Verdadeiro

O recozimento alivia as tensões internas, aumentando a cristalinidade.

A galvanoplastia reduz a resistência ao desgaste do polipropileno.Falso

A galvanoplastia aumenta a resistência ao desgaste, endurecendo a superfície.

Como o design do molde influencia a resistência das peças moldadas por injeção?

O projeto do molde desempenha um papel crucial na determinação da resistência e da qualidade das peças moldadas por injeção. Mas como exatamente ele influencia essas características?

O projeto do molde influencia a resistência das peças moldadas por injeção, garantindo o fluxo adequado do material, reduzindo a concentração de tensões e aumentando a eficiência do resfriamento. O posicionamento ideal dos pontos de injeção, os sistemas de resfriamento e a geometria da peça são elementos-chave que impactam as propriedades mecânicas e a durabilidade do produto final.

A importância do projeto de portões

Um aspecto fundamental do projeto de moldes é o posicionamento e o tamanho do ponto de injeção, que serve como entrada para o plástico fundido. Um ponto de injeção bem projetado garante um preenchimento uniforme, minimizando potenciais concentrações de tensão que poderiam enfraquecer a peça. O posicionamento ideal do ponto de injeção reduz os caminhos de fluxo e as quedas de pressão, resultando em uma distribuição mais homogênea do material.

- Tipos de bicos de injeção : Diferentes tipos de bicos de injeção, como bicos de borda, bicos em leque ou bicos submarinos, podem ser usados dependendo da complexidade e dos requisitos da peça. Por exemplo, um bico em leque pode ser preferível para peças largas, pois proporciona uma entrada ampla, reduzindo as marcas de fluxo.

Eficiência do sistema de refrigeração

O sistema de refrigeração do molde é fundamental para controlar o processo de solidificação, afetando diretamente a cristalinidade e as propriedades mecânicas. Sistemas de refrigeração aprimorados ajudam a obter um resfriamento uniforme em toda a peça, o que é vital para manter a resistência consistente e evitar deformações ou imprecisões dimensionais.

- Canais de Resfriamento : A incorporação de canais de resfriamento conformes à geometria da peça pode melhorar significativamente a eficiência do resfriamento. Essa abordagem ajuda a manter uma temperatura uniforme, reduzindo os tempos de ciclo e aumentando a resistência da peça.

Considerações sobre a geometria da peça

A geometria das cavidades do molde influencia profundamente a distribuição de tensões na peça. Projetar com espessura de parede uniforme ajuda a reduzir a concentração de tensões e os potenciais pontos fracos.

- Projeto das nervuras : Um projeto adequado das nervuras pode adicionar suporte estrutural sem comprometer o peso. As nervuras devem ser estrategicamente posicionadas e ter espessura suficiente para equilibrar o aumento da resistência com possíveis marcas de afundamento.

Gestão do fluxo de materiais

Garantir um fluxo contínuo do material por todo o molde é essencial para evitar defeitos como bolhas de ar ou linhas de solda que podem enfraquecer as peças. Uma ventilação adequada é necessária para permitir a saída do ar aprisionado, assegurando o preenchimento completo da cavidade do molde.

- Simulação de fluxo : A utilização de ferramentas de engenharia assistida por computador para simulação de fluxo pode auxiliar na previsão de potenciais problemas no fluxo de materiais e permitir que os projetistas façam ajustes embasados antes da fabricação.

Em resumo, o projeto de moldes é um processo multifacetado que envolve a consideração cuidadosa de múltiplos fatores. Otimizar a localização dos pontos de injeção³ , refinar os sistemas de refrigeração e garantir um fluxo de material adequado são essenciais para a produção de peças moldadas por injeção resistentes e confiáveis. Cada decisão impacta a resistência do produto final, ressaltando a importância da precisão no projeto de moldes.

O posicionamento ideal dos portões reduz a concentração de tensões.Verdadeiro

O posicionamento correto das comportas garante um fluxo uniforme de material, minimizando o estresse.

Os sistemas de refrigeração não afetam a resistência da peça.Falso

Sistemas de refrigeração eficientes garantem uma solidificação uniforme, aumentando a resistência.

Conclusão

Ao selecionar estrategicamente os materiais, otimizar os processos e aplicar métodos eficazes de pós-processamento, você pode aumentar significativamente a resistência do polipropileno na moldagem por injeção. Implemente essas dicas para elevar a eficiência da sua produção e a qualidade do produto.

-

Descubra os princípios essenciais para aumentar a resistência do polipropileno através de um design de molde inovador: A moldagem por injeção de plástico é um processo no qual materiais plásticos (neste caso, o polipropileno) são derretidos e injetados sob alta pressão em moldes. ↩

-

Explore diversos métodos de pós-processamento para peças de polipropileno mais resistentes: Este artigo descreve um novo método eficiente para o processamento de resíduos de polipropileno pós-consumo (e outras poliolefinas) em ceras polares que possuem… ↩

-

Descubra como o posicionamento preciso do ponto de injeção aumenta a resistência da peça: Em moldes de injeção com núcleos longos e finos, o ponto de injeção deve ser posicionado longe do núcleo para evitar deformações causadas pelo fluxo do material. Você… ↩