Sind Sie bereit, das volle Potenzial von Polypropylen in Ihren Spritzgussprojekten auszuschöpfen? Lassen Sie uns gemeinsam in einige transformative Strategien eintauchen!

Um die Festigkeit von Polypropylen beim Spritzgießen zu erhöhen, müssen hochkristalline Materialien ausgewählt, verstärkende Füllstoffe wie Glas- oder Kohlefasern verwendet, der Formprozess optimiert und Nachbearbeitungstechniken wie Glühen angewendet werden.

Während diese ersten Schritte eine solide Grundlage für stärkere Polypropylen-Komponenten legen, offenbart ein tieferer Blick auf die einzelnen Strategien differenzierte Ansätze, die zu noch größeren Verbesserungen führen können. Lassen Sie uns diese Aspekte im Detail untersuchen, um sicherzustellen, dass Ihre Produktion den höchsten Festigkeitsstandards entspricht.

Glasfasern erhöhen die Zugfestigkeit von Polypropylen.WAHR

Glasfaser verzahnt sich mit der Polymermatrix und verteilt die Kräfte gleichmäßig.

- 1. Welche Rolle spielen verstärkende Füllstoffe bei der Festigkeit von Polypropylen?

- 2. Wie kann die Optimierung des Spritzgussprozesses Polypropylen verbessern?

- 3. Was sind effektive Nachbearbeitungsmethoden für Polypropylen?

- 4. Wie beeinflusst das Formendesign die Festigkeit von Spritzgussteilen?

- 5. Abschluss

Welche Rolle spielen verstärkende Füllstoffe bei der Festigkeit von Polypropylen?

Verstärkende Füllstoffe sind für die Erhöhung der Festigkeit von Polypropylen von entscheidender Bedeutung und machen es zu einer vielseitigen Wahl beim Spritzgießen.

Verstärkende Füllstoffe wie Glas- und Kohlenstofffasern erhöhen die Festigkeit von Polypropylen erheblich, indem sie seine mechanischen Eigenschaften verbessern und so langlebigere und robustere Anwendungen ermöglichen.

Arten von verstärkenden Füllstoffen

Wenn es um verstärkende Füllstoffe geht, sind die beiden wirksamsten Arten von Polypropylen Glasfasern und Kohlefasern.

Glasfaser

Glasfasern sind aufgrund ihrer Fähigkeit, die Zugfestigkeit von Polypropylen erheblich zu erhöhen, ein weit verbreiteter Füllstoff. Dies geschieht durch die Verzahnung mit der Polymermatrix, wodurch die aufgebrachten Kräfte gleichmäßiger über das Material verteilt werden. Typischerweise kann der Glasfaseranteil in Polypropylen je nach gewünschter Festigkeit zwischen 10 % und 40 % liegen. Ein höherer Prozentsatz kann zu einer verbesserten Festigkeit führen, kann jedoch die Verarbeitung erschweren.

Kohlefaser

Obwohl Kohlefaser teurer als Glasfaser ist, bietet sie eine außergewöhnliche Festigkeit und Steifigkeit. Es wird häufig in Anwendungen eingesetzt, bei denen das Gewicht ein entscheidender Faktor ist und bei der Festigkeit keine Kompromisse eingehen dürfen. Schon die Zugabe einer kleinen Menge Kohlefaser kann die mechanischen Eigenschaften von Polypropylen deutlich verbessern.

Auswirkungen auf mechanische Eigenschaften

Der Zusatz verstärkender Füllstoffe wirkt sich direkt auf mehrere mechanische Eigenschaften von Polypropylen aus:

- Zugfestigkeit : Sowohl Glas- als auch Kohlenstofffasern verbessern die Zugfestigkeit, indem sie der Polymerstruktur zusätzliche Unterstützung bieten.

- Schlagfestigkeit : Diese Füllstoffe erhöhen nicht nur die Steifigkeit, sondern tragen auch dazu bei, die Schlagfestigkeit von Polypropylen aufrechtzuerhalten oder sogar zu verbessern.

- Dimensionsstabilität : Verstärktes Polypropylen weist während der Abkühlphase weniger Schrumpfung und Verformung auf, was zu formstabileren Teilen führt.

Überlegungen zur Verwendung

Bei der Einarbeitung von verstärkenden Füllstoffen ist Folgendes unbedingt zu beachten:

- Verarbeitungsbedingungen : Anpassungen der Verarbeitungsbedingungen wie Temperatur und Druck können erforderlich sein, um den veränderten Fließeigenschaften von gefülltem Polypropylen Rechnung zu tragen.

- Kosten-Nutzen-Analyse : Füllstoffe wie Kohlefaser bieten zwar eine bessere Verstärkung, sind jedoch mit höheren Kosten verbunden. Die Bewertung der spezifischen Anforderungen Ihrer Anwendung kann dabei helfen, die kostengünstigste Lösung zu ermitteln.

- Umweltauswirkungen : Einige Füllstoffe können die Recyclingfähigkeit von Polypropylen beeinträchtigen. Daher ist die Berücksichtigung nachhaltiger Optionen für umweltfreundliche Produktionspraktiken von entscheidender Bedeutung.

Zusammenfassend lässt sich sagen, dass verstärkende Füllstoffe eine entscheidende Rolle bei der Verbesserung der Festigkeit und Verwendbarkeit von Polypropylen in verschiedenen Anwendungen spielen. Durch die sorgfältige Auswahl und Verwaltung dieser Füllstoffe können Hersteller die Produktleistung erheblich verbessern und spezifische Anwendungsanforderungen erfüllen.

Glasfasern können die Zugfestigkeit von Polypropylen um 40 % erhöhen.WAHR

Der Glasfaseranteil in Polypropylen liegt zwischen 10 % und 40 %, wodurch die Festigkeit erhöht wird.

Kohlenstofffasern sind zur Verstärkung von Polypropylen günstiger als Glasfasern.FALSCH

Kohlefaser ist teurer als Glasfaser, bietet aber eine höhere Festigkeit.

Wie kann die Optimierung des Spritzgussprozesses Polypropylen verbessern?

Die Optimierung des Spritzgussprozesses ist entscheidend für die Verbesserung der Festigkeit von Polypropylenkomponenten. Entdecken Sie die wichtigsten Techniken.

Die Optimierung des Spritzgussprozesses verbessert die Festigkeit von Polypropylen durch Anpassung von Temperatur, Druck, Haltezeit und Formdesign.

Erhöhung der Spritzgusstemperatur

Eine Erhöhung der Spritzgusstemperatur kann die molekulare Ausrichtung in Polypropylen erheblich verbessern und so zu stärkeren Komponenten führen. Es ist wichtig, die Temperatur in einem bestimmten Bereich zu halten – typischerweise zwischen 200℃ und 250℃ – um eine Verschlechterung zu vermeiden und gleichzeitig einen optimalen Durchfluss sicherzustellen. Allmähliche Temperaturanpassungen können dabei helfen, das perfekte Gleichgewicht zu finden und eine deutliche Verbesserung der Festigkeit zu erzielen.

Erhöhung des Einspritzdrucks

Ein höherer Einspritzdruck sorgt dafür, dass Polypropylen die Form dicht ausfüllt, wodurch innere Hohlräume und Defekte reduziert werden. Allerdings ist es wichtig, dies mit der Langlebigkeit der Form in Einklang zu bringen, da übermäßiger Druck zu erhöhtem Verschleiß führen kann. Der empfohlene Bereich liegt zwischen 50 MPa und 150 MPa. Durch eine genaue Überwachung des Formzustands während der Anpassung können unnötige Schäden verhindert und so sowohl die Produktqualität als auch die Anlagensicherheit gewährleistet werden.

Haltezeit und Druck anpassen

Durch die Verlängerung der Haltezeit und die Anpassung des Haltedrucks kann Polypropylen gründlich abkühlen und verfestigen, wodurch Schrumpfung und Verformung minimiert werden. Normalerweise liegt die Haltezeit zwischen 5 und 30 Sekunden, während der Druck 50 bis 80 % des anfänglichen Einspritzdrucks betragen sollte. Überlegungen wie Produktgröße, Form und Wandstärke sind entscheidend für die Bestimmung der richtigen Parameter zur Reduzierung innerer Spannungen, ohne die Teileintegrität zu beeinträchtigen.

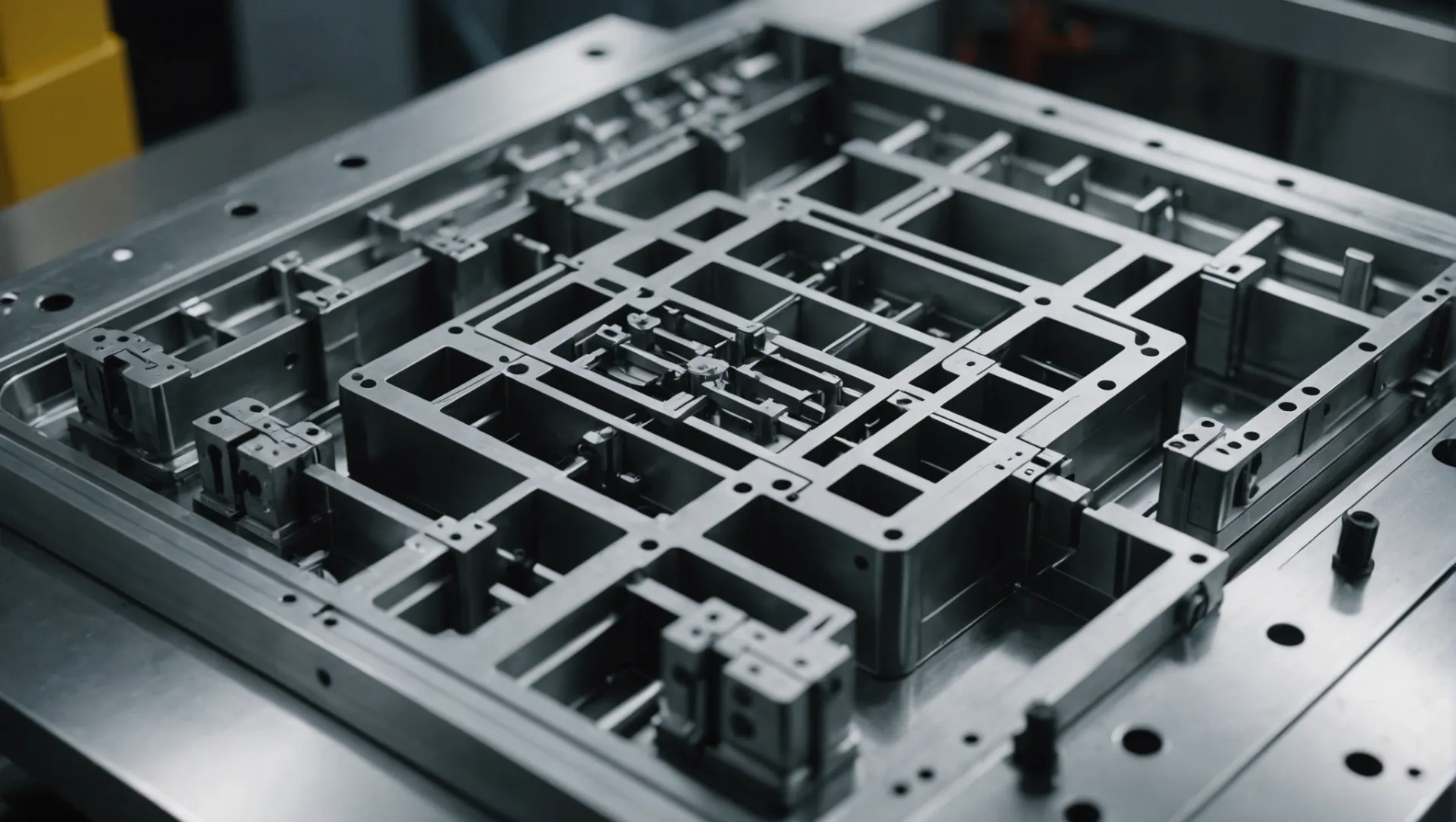

Optimierung des Formendesigns

Durch ein innovatives Formdesign kann die Festigkeit von Polypropylen erheblich verbessert werden. Die strategische Angussplatzierung und -größe sorgt für eine gleichmäßige Füllung und reduziert Spannungen und Defekte. Die Verbesserung des Kühlsystems fördert eine schnelle und gleichmäßige Kristallisation und erhöht die Festigkeit. Eine gleichmäßige Formtemperatur verhindert lokale Überhitzung oder Abkühlung und sorgt so für eine gleichbleibende Qualität aller Teile. Das Verständnis dieser Formkonstruktionsprinzipien 1 ist für die Optimierung des Spritzgussprozesses von entscheidender Bedeutung.

Eine Erhöhung der Temperatur erhöht die Festigkeit des Polypropylens.WAHR

Eine Erhöhung der Temperatur verbessert die molekulare Ausrichtung und erhöht die Festigkeit.

Die Haltezeit sollte immer weniger als 5 Sekunden betragen.FALSCH

Die Haltezeit reicht von 5 bis 30 Sekunden für optimale Kühlung und Verfestigung.

Was sind effektive Nachbearbeitungsmethoden für Polypropylen?

Um robuste Polypropylenteile zu gewährleisten, ist die Beherrschung effektiver Nachbearbeitungstechniken unerlässlich.

Zu den wirksamen Nachbearbeitungsmethoden für Polypropylen gehören das Glühen zum Spannungsabbau und zur Verbesserung der Kristallinität sowie Oberflächenbehandlungen wie Sprühen und Galvanisieren zur Verbesserung der Haltbarkeit und des Aussehens.

Glühbehandlung: Verbesserung der Festigkeit und Stabilität

Beim Glühen handelt es sich um einen Wärmebehandlungsprozess, der die Eigenschaften von Polypropylen deutlich verbessern kann. Durch Erhitzen des Materials unter seine Glasübergangstemperatur werden innere Spannungen abgebaut, was zu einer verbesserten Kristallinität führt. Dieser Prozess kann die Gesamtfestigkeit und Stabilität der Formteile verbessern.

Typischerweise wird die Glühtemperatur knapp unter der Glasübergangstemperatur von Polypropylen eingestellt und die Dauer kann je nach Größe und Dicke des Teils variieren und zwischen mehreren Stunden und mehreren zehn Stunden liegen. Es ist wichtig, sowohl die Temperatur als auch die Zeit zu kontrollieren, um eine Verschlechterung der Leistung durch übermäßiges Glühen zu verhindern.

Oberflächenbehandlungstechniken

Oberflächenbehandlungen können nicht nur die mechanischen Eigenschaften von Polypropylen verbessern, sondern auch seine ästhetischen Qualitäten verbessern. Optionen wie Sprühen und Galvanisieren können die Oberflächenhärte und Verschleißfestigkeit erhöhen und dadurch indirekt die Gesamtfestigkeit des Teils steigern. Darüber hinaus bieten diese Behandlungen einen Mehrwert, indem sie die optische Attraktivität des Endprodukts verbessern.

Bei der Auswahl einer Oberflächenbehandlungsmethode ist es wichtig, die Produktnutzungsanforderungen mit Kostenaspekten in Einklang zu bringen. Jede Methode bietet unterschiedliche Vorteile:

| Verfahren | Vorteile |

|---|---|

| Sprühen | Erhöht die Oberflächenhärte und verbessert die Ästhetik |

| Galvanisieren | Bietet Verschleißfestigkeit und verbessert die elektrische Leitfähigkeit |

Kombinieren von Techniken für optimale Ergebnisse

Durch die Integration des Glühens in geeignete Oberflächenbehandlungen können Hersteller einen doppelten Vorteil erzielen: verbesserte innere Eigenschaften und erhöhte äußere Haltbarkeit. Beispielsweise können durch die Kombination von Glühen und Galvanisieren Polypropylenteile entstehen, die sowohl strukturell robust als auch verschleißfest sind.

Das Verständnis dieser Nachbearbeitungstechniken 2 ist für Hersteller, die hochfeste Polypropylenkomponenten effizient herstellen möchten, von entscheidender Bedeutung. Durch die Anpassung dieser Methoden an bestimmte Anwendungen wird sichergestellt, dass jedes Teil die Industriestandards nicht nur erfüllt, sondern sogar übertrifft.

Durch Glühen wird die Kristallinität des Polypropylens verbessert.WAHR

Durch das Glühen werden innere Spannungen abgebaut und die Kristallinität verbessert.

Durch die Galvanisierung verringert sich die Verschleißfestigkeit von Polypropylen.FALSCH

Galvanisieren erhöht die Verschleißfestigkeit durch Härtung der Oberfläche.

Wie beeinflusst das Formendesign die Festigkeit von Spritzgussteilen?

Das Formendesign spielt eine entscheidende Rolle bei der Bestimmung der Festigkeit und Qualität von Spritzgussteilen. Doch welchen genauen Einfluss hat es auf diese Eigenschaften?

Das Formdesign beeinflusst die Festigkeit von Spritzgussteilen, indem es den richtigen Materialfluss gewährleistet, Spannungskonzentrationen reduziert und die Kühleffizienz verbessert. Die optimale Anschnittplatzierung, Kühlsysteme und Teilegeometrie sind Schlüsselelemente, die sich auf die mechanischen Eigenschaften und die Haltbarkeit des Endprodukts auswirken.

Die Bedeutung des Tordesigns

Ein grundlegender Aspekt des Formendesigns ist die Positionierung und Größe des Anschnitts, der als Eintrittspunkt für geschmolzenen Kunststoff dient. Ein gut gestalteter Anschnitt gewährleistet eine gleichmäßige Füllung und minimiert mögliche Spannungskonzentrationen, die das Teil schwächen könnten. Durch die optimale Anschnittplatzierung werden Fließwege und Druckverluste reduziert, was zu einer gleichmäßigeren Materialverteilung führt.

- Anschnitttypen : Abhängig von der Komplexität und den Anforderungen des Teils können verschiedene Anschnitttypen wie Kanten-, Fächer- oder U-Boot-Anschnitte verwendet werden. Bei breiten Teilen könnte beispielsweise eine Fächerschleuse vorzuziehen sein, da sie einen breiten Zugang bietet und Fließmarken reduziert.

Effizienz des Kühlsystems

Das Kühlsystem der Form ist von entscheidender Bedeutung für die Steuerung des Erstarrungsprozesses und wirkt sich direkt auf die Kristallinität und die mechanischen Eigenschaften aus. Verbesserte Kühlsysteme tragen dazu bei, eine gleichmäßige Kühlung des gesamten Teils zu erreichen, was für die Aufrechterhaltung einer gleichbleibenden Festigkeit und die Vermeidung von Verformungen oder Maßungenauigkeiten von entscheidender Bedeutung ist.

- Kühlkanäle : Der Einbau konformer Kühlkanäle, die zur Geometrie des Teils passen, kann die Kühleffizienz erheblich verbessern. Dieser Ansatz trägt dazu bei, eine gleichmäßige Temperatur aufrechtzuerhalten, die Zykluszeiten zu verkürzen und gleichzeitig die Festigkeit der Teile zu erhöhen.

Überlegungen zur Teilegeometrie

Die Geometrie der Formhohlräume hat großen Einfluss darauf, wie die Spannung über das Teil verteilt wird. Eine Konstruktion mit gleichmäßiger Wandstärke trägt dazu bei, Spannungskonzentrationen und potenzielle Schwachstellen zu reduzieren.

- Rippendesign : Das richtige Rippendesign kann für zusätzliche strukturelle Unterstützung sorgen, ohne das Gewicht zu beeinträchtigen. Rippen sollten strategisch platziert und ausreichend dick sein, um ein Gleichgewicht zwischen zusätzlicher Festigkeit und möglichen Einfallstellen zu gewährleisten.

Materialflussmanagement

Die Sicherstellung eines reibungslosen Materialflusses durch die Form ist von entscheidender Bedeutung, um Defekte wie Lufteinschlüsse oder Bindenähte zu vermeiden, die Teile schwächen können. Eine ordnungsgemäße Entlüftung ist erforderlich, damit eingeschlossene Luft entweichen kann und eine vollständige Füllung des Formhohlraums gewährleistet ist.

- Strömungssimulation : Der Einsatz computergestützter Engineering-Tools zur Strömungssimulation kann bei der Vorhersage potenzieller Probleme im Materialfluss helfen und es Konstrukteuren ermöglichen, vor der Fertigung fundierte Anpassungen vorzunehmen.

Zusammenfassend lässt sich sagen, dass die Formenkonstruktion ein vielschichtiger Prozess ist, der die sorgfältige Berücksichtigung mehrerer Faktoren erfordert. Die Optimierung der Angusspositionen 3 , die Verbesserung der Kühlsysteme und die Gewährleistung eines angemessenen Materialflusses sind für die Herstellung stabiler, zuverlässiger Spritzgussteile von entscheidender Bedeutung. Jede Entscheidung wirkt sich auf die Festigkeit des Endprodukts aus und unterstreicht die Bedeutung der Präzision beim Formendesign.

Eine optimale Anschnittplatzierung reduziert Spannungskonzentrationen.WAHR

Die richtige Anschnittplatzierung sorgt für einen gleichmäßigen Materialfluss und minimiert die Belastung.

Kühlsysteme haben keinen Einfluss auf die Teilefestigkeit.FALSCH

Effiziente Kühlsysteme sorgen für eine gleichmäßige Erstarrung und erhöhen so die Festigkeit.

Abschluss

Durch die strategische Auswahl von Materialien, die Optimierung von Prozessen und die Anwendung effektiver Nachbearbeitungsmethoden können Sie die Festigkeit von Polypropylen beim Spritzgießen erheblich steigern. Setzen Sie diese Erkenntnisse um, um Ihre Fertigungseffizienz und Produktqualität zu steigern.

-

Entdecken Sie die wesentlichen Prinzipien zur Verbesserung der Festigkeit von Polypropylen durch innovatives Formendesign. Beim Kunststoffspritzguss werden Kunststoffmaterialien (in diesem Fall Polypropylen) geschmolzen und dann unter hohem Druck in Formen eingespritzt. ↩

-

Entdecken Sie verschiedene Nachbearbeitungsmethoden für stärkere Polypropylenteile.: In diesem Artikel wird eine neue effiziente Methode zur Verarbeitung von Post-Consumer-Abfällen aus Polypropylen (und anderen Polyolefinen) zu polaren Wachsen beschrieben, die … ↩

-

Entdecken Sie, wie eine präzise Platzierung des Angusses die Teilefestigkeit erhöht.: Bei Spritzgussformen mit langen und dünnen Kernen sollte der Anguss weit vom Kern entfernt sein, um Verformungen durch Materialfluss zu verhindern. Du … ↩