Also gut, lasst uns gleich eintauchen, ja? Heute befassen wir uns mit einem Thema, das etwas versteckt, aber äußerst wichtig ist. Dadurch kühlen diese Spritzgussformen schneller ab. Sie wissen schon, diejenigen, die einen Großteil der Dinge herstellen, die wir jeden Tag verwenden.

Ja, es ist tatsächlich eine ziemlich faszinierende Sache.

Wir können uns mit allerlei Forschungsarbeiten und Expertenmeinungen befassen, in denen es darum geht, diesen Prozess schneller und besser zu machen und sogar, nun ja, bessere Produkte herzustellen.

Das hört sich auf den ersten Blick vielleicht nicht nach der aufregendsten Sache an, aber glauben Sie mir, die Technik dahinter ist ziemlich erstaunlich. Wir sprechen über die Kontrolle von Temperatur und Durchfluss und die Verwendung verschiedener Materialien, um wirklich beeindruckende Ergebnisse zu erzielen.

Wissen Sie, einer der Artikel, die wir uns angesehen haben, hatte diese tolle Analogie. Sie sprachen über dieses Projekt, bei dem sie die Kühlung optimiert hatten, und es war, wie sie es ausdrückten, so, als würde heute in ihrer Produktionslinie die Nacht hereinbrechen. Weniger Mängel, viel schnellere Abwicklung. Ziemlich beeindruckendes Zeug.

Ja. Ja, genau. Es ist erstaunlich, welchen Unterschied es machen kann.

Aber bevor wir uns mit den wirklich komplexen Techniken befassen, bin ich etwas neugierig. Was ist überhaupt das große Problem an der Kühlung? Warum ist es so wichtig?

Nun, es geht nicht nur um Geschwindigkeit, obwohl das natürlich ein großer Faktor ist. Aber wenn man den geschmolzenen Kunststoff in eine Form spritzt, muss er auf wirklich kontrollierte Weise abkühlen und erstarren. Und wenn dieser Prozess nicht absolut perfekt ist, stoßen Sie auf viele Probleme.

Was für Probleme?

Verziehende Teile, ungleichmäßiges Schrumpfen, sogar innere Spannungen, die das Endprodukt schwächen können. Es ist wirklich wichtig, es richtig zu machen.

Es ist also so, als würde man einen Kuchen backen.

Ja.

Wissen Sie, Sie können das beste Rezept der Welt haben, aber wenn Sie es nicht richtig abkühlen, sinkt es in der Mitte oder bricht.

Das ist eine tolle Analogie. Ja, genau so. Es geht darum, den Kühlprozess zu kontrollieren, um sicherzustellen, dass das Endprodukt perfekt herauskommt.

Und genau wie beim Backen hängt die richtige Kühlmethode wohl davon ab, was man zubereitet.

Absolut. Und beim Spritzgießen hängt ein großer Teil davon davon ab, wie diese Kühlkanäle, also die Wege für das Kühlmittel, innerhalb der Form selbst gestaltet sind. Es ist so, als würde man Rohre strategisch um einen heißen Motor herum platzieren.

Oh. Damit alles gleichmäßig abkühlt.

Ja, effizient und gleichmäßig. Das ist der Schlüssel.

Und die Quellen, die wir haben, gehen wirklich auf das Wesentliche ein. Als ich viel über das Layout dieser Kanäle sprach, war ich überrascht, dass Symmetrie eine große Rolle spielt. Warum ist das so wichtig?

Nun, stellen Sie sich vor, Sie versuchen, beispielsweise einen einfachen Zylinder abzukühlen. Wenn Sie Ihre Kühlkanäle symmetrisch darum herum platzieren, kann die Wärme schön und gleichmäßig abgeführt werden. Dies verhindert ein Verziehen und stellt sicher, dass alle Ihre Teile genau die gleiche Größe haben. Es mag etwas grundlegend erscheinen, aber es ist ein grundlegendes Prinzip, oder?

Rechts. Es macht Sinn. Und dann wird es noch interessanter, wenn über die Größe dieser Kanäle gesprochen wird. Einige der Quellen scheinen ziemlich begeistert davon zu sein, diese Kanäle zu vergrößern, um die Dinge zu beschleunigen. Was ist da die Logik?

Nun, größere Kanäle lassen natürlich mehr Kühlmittel durch, was bedeutet, dass sie die Wärme viel schneller von der Form ableiten können. Aber. Und es gibt immer ein Aber. Wenn Sie diese Kanäle zu groß machen, besteht die Gefahr, dass die Struktur der Form selbst geschwächt wird.

Oh, ich verstehe.

Besonders wenn man an den hohen Druck beim Spritzgießen denkt, kann es passieren, dass die Form reißt oder sogar ganz versagt.

Es geht also nicht nur darum, den Durchfluss zu maximieren. Es geht darum, den optimalen Kompromiss zwischen Kühlleistung und der Sicherstellung, dass die Form alles bewältigen kann, zu finden.

Genau. Es geht darum, dieses Gleichgewicht zu finden. Und da wird es erst richtig interessant, denn die Lösung ist nicht immer so einfach, alles größer zu machen. Sie wissen beispielsweise, dass die gesamte Kühlherausforderung noch komplexer wird, wenn es sich um Produkte handelt, die sehr dicke Wände haben.

Okay, warum ist das so? Was macht die Kühlung dickerer Teile so schwierig?

Nun, denken Sie darüber nach. Wenn diese Kühlkanäle nur an der Außenseite eines dicken Stücks vorhanden sind, verfestigen sich die äußeren Schichten viel schneller als der Kern, und es entstehen innere Spannungen, die zu Verformungen oder sogar Rissen führen können, wenn der innere Teil schließlich abkühlt.

Oh, es ist also wieder wie bei der Kuchen-Analogie. Wenn die Außenseite zu schnell abkühlt, kann es sein, dass die Innenseite immer noch ganz klebrig ist und das Ganze ein Durcheinander ist.

Genau. Es ist das gleiche Konzept. Und um dies zu überwinden, haben Ingenieure einige wirklich clevere Techniken entwickelt.

Ja, was für Techniken?

Eine der effektivsten Methoden ist die sogenannte Mehrschichtkühlung. Anstatt nur Kanäle auf der Oberfläche zu haben, erstellen Sie mehrere Schichten, Schichten von Kanälen, die durch die gesamte Form verlaufen.

Ah. Es ist also so, als ob dieses Netzwerk aus Kühlrohren jeden einzelnen Teil der Form erreicht, sogar die extrem dicken Abschnitte, und so dafür sorgt, dass alles mit einer gleichmäßigen Geschwindigkeit abkühlt.

Genau. Durch die mehrschichtige Kühlung können Sie verschiedene Bereiche mit unterschiedlichen Kühlraten ansprechen und so ein Verziehen in den dicken Teilen verhindern, die normalerweise ungleichmäßig abkühlen würden. Es ist ein totaler Game-Changer. Es stellt sicher, dass diese komplexen, dicken Komponenten stark und zuverlässig sind.

Dadurch wird mir wirklich klar, wie viel Ingenieurskunst in etwas steckt, das auf den ersten Blick ziemlich einfach zu sein scheint. Man würde nicht glauben, dass die Kühlung von Kunststoff so aufwändig sein würde.

Es handelt sich um ein sehr spezielles Gebiet, und je tiefer man eintaucht, desto mehr erkennt man, wie viele Variablen das Endprodukt beeinflussen. Und es sind nicht nur die Kanäle selbst. Es geht auch darum, was durch sie fließt.

Rechts? Ja. Die Quellen erwähnen, dass die Wahl des richtigen Kühlmediums einen großen Einfluss auf die Effizienz des gesamten Prozesses haben kann. Ich vermute, dass es nicht mehr nur um die Verwendung von einfachem altem Wasser geht, oder?

Wasser ist immer noch am häufigsten. Ja, und das aus gutem Grund. Es ist leicht verfügbar und kann viel Wärme absorbieren. Aber in manchen Fällen braucht man wirklich etwas Spezialisierteres. Manche Materialien reagieren nicht gut mit Wasser oder sie benötigen eine äußerst präzise Temperaturkontrolle, um Defekte zu vermeiden.

Es kommt also darauf an, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen. Manchmal braucht man einfach nur einen Hammer und manchmal braucht man einen Hochleistungslaser.

Genau. Das ist eine großartige Möglichkeit, es auszudrücken. Einige Hersteller verwenden sogar spezielle Kühlmittel oder sogar flüssigen Stickstoff, wenn sie für bestimmte Anwendungen eine extrem schnelle Kühlung benötigen.

Flüssiger Stickstoff. Das klingt ziemlich intensiv. Ist das sozusagen die Superwaffe der kühlenden Welt?

Das ist es auf jeden Fall. Aber selbst wenn Sie die gebräuchlicheren Kühlmittel verwenden, ist die Kontrolle der Temperatur und Durchflussrate von entscheidender Bedeutung. Eine der Quellen berichtet von einem Projekt, bei dem es schließlich zu Oberflächendefekten kam, weil zu kaltes Kühlmittel verwendet wurde.

Moment, zu kalt? Ich dachte, das Ziel sei es, die Dinge so schnell wie möglich abzukühlen.

Es scheint nicht intuitiv zu sein. Ich weiß, aber wenn der Temperaturunterschied zu groß ist, kann es tatsächlich zu Stößen auf die Oberfläche des Teils kommen, die dazu führen können, dass es reißt oder sich verformt. Es geht wirklich darum, das perfekte Gleichgewicht zu finden, bei dem die Abkühlrate für das Material und die Komplexität des Teils geeignet ist.

Wow. Selbst etwas so scheinbar Einfaches wie die Kühlmitteltemperatur kann über den Erfolg oder Misserfolg des Endprodukts entscheiden. Das ist ziemlich unglaublich. Es hört sich so an, als wäre es eine echte Kunst, das richtig hinzubekommen.

Oh, das gibt es auf jeden Fall. Und wir haben noch nicht einmal die Materialien erwähnt, aus denen die Formen selbst hergestellt wurden. Sie spielen eine große Rolle dabei, wie effizient die Wärme vom Teil abgeleitet wird.

Das ist richtig. Die Quellen hoben vor allem Materialien wie Kupferlegierungen und Stähle mit hoher Wärmeleitfähigkeit hervor. Sie klingen wie aus einem Science-Fiction-Film. Aber ich denke, die eigentliche Frage ist, wie diese ausgefallenen Materialien den Prozess tatsächlich verbessern.

Nun, das ist eine großartige Frage, mit der wir uns gleich im Anschluss befassen werden. Bleiben Sie bei uns.

Also bevor wir in die Pause gingen. Wir haben über super Materialien für die Herstellung dieser Spritzgussformen gesprochen. Sie werden gleich erklären, welchen Unterschied Dinge wie Kupferlegierungen tatsächlich bei der Kühlung machen.

Nun, es kommt wirklich auf die Wärmeleitfähigkeit an. Wie schnell kann das Material Wärme ableiten? Wissen Sie, herkömmliche Formstähle sind in Ordnung, aber diese fortschrittlichen Materialien sind auf dem besten Weg, diese Hitze loszuwerden.

Oh ja. Die Quellen hatten eine wirklich coole Analogie für Berylliumkupfer.

Oh ja? Was war das?

Sie beschrieben es als eine Art kleinen Motor, der die Wärmeübertragung beschleunigt. Ich meine, das ist ein ziemlich tolles Bild, oder?

Ja, das ist es. Berylliumkupfer ist. Es ist ziemlich unglaubliches Zeug. Seine Wärmeleitfähigkeit ist so hoch, dass es die Wärme unglaublich schnell vom Teil ableitet. Der Nachteil ist, dass es nicht so stark wie Stahl ist und natürlich etwas teurer sein kann.

Oh, das macht Sinn.

Daher setzt man es normalerweise sehr strategisch in den spezifischen Bereichen der Form ein, in denen eine superschnelle Abkühlung gewährleistet ist.

Es ist also wie ein Turboschub für die Kühlung genau dort, wo Sie sie am meisten brauchen.

Ja, genau. Du hast es verstanden. Und dann gibt es noch diese Stähle mit hoher Wärmeleitfähigkeit. Sie sind sozusagen in der Mitte.

Oh, wieso?

Sie bieten eine wirklich gute Balance. Sie sind nicht ganz so leitfähig wie die Kupferlegierungen, aber viel stärker, was bedeutet, dass Sie sie in viel mehr Situationen verwenden können. Sie erhalten so einen Kühlschub, müssen sich aber keine Sorgen machen, dass die Form auseinanderfällt.

Es kommt also wieder einmal darauf an, das richtige Material für die Aufgabe zu finden, und dabei sowohl zu berücksichtigen, wie schnell die Dinge abkühlen müssen, als auch, wie robust die Form sein muss.

Genau. Es geht darum, das richtige Werkzeug für den Job zu finden. Und das bringt uns zu einem weiteren wirklich faszinierenden Aspekt des Ganzen. Beschichtungen. Einige der Quellen heben einige wirklich coole Optionen hervor, wie Keramik und Diamant, wie etwa Kohlenstoffbeschichtungen. Und diese Beschichtungen können tatsächlich dabei helfen, die Wärme noch schneller abzuleiten, und sie schützen die Form auch vor Verschleiß.

Ich stelle mir vor, wie ich der Form diese Rüstung gebe, wissen Sie? Diese Panzerung hilft aber auch dabei, Hitze noch schneller loszuwerden. Welche Wissenschaft steckt dahinter, wie diese Beschichtungen tatsächlich funktionieren?

Nun, es kommt auf die Oberflächeneigenschaften an. Diese Beschichtungen verändern die Art und Weise, wie die Form Wärme abstrahlt. Sie machen es viel effizienter und schaffen außerdem eine Barriere, die Reibung und Verschleiß reduziert, was äußerst wichtig ist, wenn Sie mit Formen arbeiten, die viele feine Details aufweisen.

Enge Toleranzen, es ist also wie ein doppelter Sieg. Schnelleres Abkühlen und die Form hält länger. Aber wir haben viel über die physischen Dinge gesprochen, die Kanäle und die Materialien, die Beschichtungen. Wie sieht es mit dem eigentlichen Prozess der Kühlungssteuerung aus?

Ja, da ist das Echte. Nun ja, die wahre Kunst kommt ins Spiel, könnte man wohl sagen. Es geht nicht nur um ein gutes Kühlsystem. Es geht darum, es zu managen, wissen Sie, es aktiv zu managen. Während des gesamten Spritzgussprozesses eins.

Eine der Quellen, die wir uns angesehen haben, hat diesen Punkt wirklich betont. Sie sprachen darüber, wie wichtig es ist, Dinge wie die Durchflussrate und die Temperatur des Kühlmittels zu überwachen und zu steuern. Es hört sich so an, als wäre es viel komplizierter, als nur einen Thermostat einzustellen und wegzugehen.

Absolut. Diese modernen Spritzgießmaschinen sind unglaublich hochentwickelt. Sie haben Sensoren, die die Temperaturen in der Form überwachen, sie haben Durchflussmesser für das Kühlmittel und sie haben all diese schicke Software, die all diese Daten analysieren und in Echtzeit Anpassungen vornehmen kann, um alles am Laufen zu halten reibungslos und stellen Sie sicher, dass Sie wirklich konsistente, qualitativ hochwertige Teile erhalten.

Es ist also so, als ob ein Expertenteam den gesamten Prozess ständig überwacht und sicherstellt, dass alles perfekt ist.

Das ist eine ziemlich gute Analogie. Und es wird noch komplexer, wenn man über Techniken wie die Kühlung mit variabler Durchflussrate spricht. Anstatt diesen konstanten Kühlmittelfluss zu gewährleisten, können Sie ihn tatsächlich in verschiedenen Teilen der Form wechseln, je nachdem, wie viel Kühlung jeder Bereich benötigt.

Wenn Sie also einen Abschnitt mit dickeren Wänden haben, können Sie dort die Durchflussrate erhöhen, um sicherzustellen, dass er im gleichen Tempo abkühlt wie ein dünnerer Abschnitt.

Genau. Auf dieses Maß an Präzision kommt es an.

Ja.

Und dann gibt es noch die gepulste Kühlung, was noch interessanter ist.

Oh ja, daran erinnere ich mich. Sie beschrieben es fast wie einen Herzschlag für den Schimmel. Wie funktioniert das eigentlich?

Es ist irgendwie cool. Dabei geht es im Wesentlichen darum, zwischen hohen und niedrigen Durchflussraten zu wechseln oder den Durchfluss für kurze Zeit sogar ganz zu stoppen. Und diese pulsierende Wirkung trägt dazu bei, die Wärme gleichmäßiger in der Form zu verteilen, sodass Sie ein viel gleichmäßigeres Produkt erhalten und sogar die Festigkeit des Endteils verbessern kann.

Wow. Es ist wie dieser sorgfältig choreografierte Tanz zwischen Temperatur und Strömung. Es ist so viel komplexer, als ich es mir jemals vorgestellt habe.

Und wir haben hier gerade erst an der Oberfläche gekratzt. Es gibt einen ganzen Bereich der Technik, der sich diesem Thema widmet und sich ständig weiterentwickelt. Es kommen immer wieder neue Technologien auf den Markt, wie zum Beispiel konforme Kühlkanäle. Sie verschieben wirklich die Grenzen des Möglichen bei der konformen Kühlung.

Das war einer dieser Begriffe, die nach Super-Hightech klangen.

Ja.

Was unterscheidet es so sehr von den herkömmlichen Kanälen?

Denken Sie darüber nach, wie traditionelle Kanäle hergestellt werden. Im Grunde geht es darum, gerade Löcher in die Form zu bohren, oder?

Ja.

Und das funktioniert hervorragend für einfache Formen, aber wenn man mit wirklich komplexen Teilen mit vielen Kurven und Winkeln zu tun hat, können diese geraden Kanäle nicht immer alle Bereiche erreichen, die gekühlt werden müssen.

Oh, am Ende entstehen also diese Hotspots, die den gesamten Prozess durcheinander bringen können.

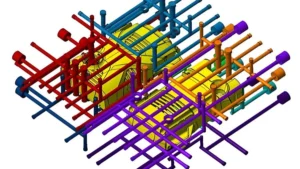

Genau. Und hier kommt die konforme Kühlung ins Spiel. Diese Kanäle folgen tatsächlich der Form des Teils, egal wie komplex es ist, sie können sich drehen und wenden und verzweigen, um die Kühlung genau dort zu liefern, wo sie benötigt wird.

Es ist, als würde man der Form ein eigenes, maßgeschneidertes Kühlsystem verleihen. Aber wie macht man Kanäle überhaupt so komplex?

Hier kommt der 3D-Druck ins Spiel: Additive Fertigung. Es ist ein Game-Changer für die Gestaltung von Formen. Damit können Sie diese unglaublich komplizierten Kühlkanäle erstellen, die mit herkömmlichen Methoden niemals möglich wären.

Wir sprechen also von Formen mit diesen internen Kanälen, die so aussehen. Wie eine verrückte Achterbahnfahrt?

So ziemlich. Und das Beste daran ist, dass Sie mit dem 3D-Druck diese Designs erstellen können, ohne dass für die Herstellung der Form enorme Kosten oder zusätzliche Zeit anfallen.

Es ist also so, als würden Sie eine völlig neue Ebene der Kontrolle freischalten.

Es ist wirklich eine ziemlich aufregende Entwicklung, die zu einigen wirklich unglaublichen Innovationen im Spritzguss führt. Aber es ist wichtig, sich daran zu erinnern, dass all diese Techniken, über die wir gesprochen haben, von den ausgefallenen Materialien bis zu den ausgeklügelten Kühlstrategien, allesamt Werkzeuge sind. Und der Schlüssel liegt darin, zu wissen, wann man das richtige Werkzeug verwendet.

Es geht also nicht nur darum, das Problem mit der neuesten Technologie anzugehen. Es geht darum, zu verstehen, was Sie erreichen müssen, und den besten Ansatz für die Aufgabe zu wählen.

Genau. Wenn es um die Optimierung der Kühlung von Spritzgussformen geht, gibt es keine Patentlösung, die für alle passt. Es geht darum, die richtige Balance zwischen Effizienz, Qualität und Kostenkontrolle zu finden. Und das macht es zu einem so faszinierenden Feld.

Das war bisher ein ziemlich erstaunlicher tiefer Tauchgang. Wir sind von den Grundlagen der Gestaltung von Kühlkanälen zu den neuesten Erkenntnissen des 3D-Drucks und all diesen hochentwickelten Dingen übergegangen. Aber ich denke, es ist wichtig, einen Moment zurückzutreten und zu fragen: Warum ist das alles überhaupt wichtig? Wissen Sie, was ist hier das große Ganze?

Nun, das ist eine tolle Frage. Und letztendlich geht es bei der Optimierung der Kühlung von Spritzgussformen wirklich darum, die Grenzen des Möglichen zu erweitern. Indem wir die Dinge schneller machen, können wir mehr Dinge zu geringeren Kosten produzieren. Das macht die Dinge für alle zugänglicher. Und indem wir die Produkte verbessern, halten sie länger, funktionieren besser und belasten die Umwelt weniger.

Es geht also darum, die Dinge besser, schneller und umweltfreundlicher zu machen.

Genau. Und denken Sie an so etwas wie die Medizinbranche. Die Fähigkeit, diese wirklich komplexen medizinischen Geräte schnell und präzise herzustellen. Ich meine, das war enorm für das Gesundheitswesen und lebensrettende Innovationen. Und das alles ist den fortschrittlichen Fortschritten beim Spritzgießen zu verdanken.

Es geht nicht nur um das Gesundheitswesen, es geht um alles. Unterhaltungselektronik, Autoteile, erneuerbare Energien. Optimiertes Spritzgießen gibt es überall. Es prägt die Welt um uns herum.

Und je mehr wir uns der Umwelt bewusst werden, desto wichtiger wird es, Dinge auf eine Weise zu machen, die effizient ist und nicht viele Ressourcen verschwendet. Hier kann die Optimierung der Kühlung der Spritzgussform einen wirklich großen Einfluss haben. Indem wir weniger Energie verbrauchen, weniger Abfall erzeugen und langlebige Produkte herstellen, tragen wir tatsächlich zu einer nachhaltigeren Zukunft bei.

Es ist eine gute Erinnerung daran, dass es beim Ingenieurwesen nicht nur um coole Gadgets und Erfindungen geht. Es geht darum, diese Dinge zu nutzen, um echte Probleme zu lösen und die Welt zu einem besseren Ort zu machen.

Absolut. Gut gesagt. Und zum Abschluss dieses ausführlichen Einblicks hoffe ich, dass unsere Zuhörer ein wenig gespannt auf die Zukunft der Fertigung sind. Es ist eine Branche, die sich ständig weiterentwickelt und in der es so viel Potenzial gibt.

Es hat wirklich Spaß gemacht, dieses Thema mit Ihnen zu erkunden. Und allen, die zuhören: Wir ermutigen Sie, weiter zu lernen, zu erforschen und Fragen zu stellen. Die Welt der Fertigung ist voller erstaunlicher Herausforderungen und unglaublicher Innovationen. Wer weiß, vielleicht ist einer von Ihnen, der zuhört, derjenige, der den nächsten großen Durchbruch bei der Kühlung von Spritzgussformen erzielt.

Ja, ich wäre nicht überrascht. Es gibt viele kluge Köpfe da draußen.

Vielen Dank an alle, dass ihr uns bei diesem tiefen Tauchgang begleitet habt. Wir werden das nächste Mal mit einem weiteren faszinierenden Blick auf die Welt um uns herum zurückkommen. Bis dahin tauchen Sie weiter tief ein. Wir haben also darüber gesprochen, wie wichtig Daten und Überwachung sind, wenn es darum geht, das Beste aus der Kühlung von Spritzgussformen herauszuholen. Ich bin wirklich neugierig, mich noch ein wenig damit zu befassen.

Ja, es reicht nicht aus, nur ein gutes System zu entwerfen. Sie müssen sicherstellen, dass es während des gesamten Prozesses tatsächlich so funktioniert, wie Sie es möchten. Es ist so, als hätte man einen wirklich schicken Ofen, aber man achtet nie wirklich auf die richtige Temperatur.

Es könnte sein, dass du am Ende alles verbrennst. Genau.

Am Ende könnte es zu ziemlich inkonsistenten Ergebnissen kommen.

Wie kann man also etwas so Komplexes wie dieses eigentlich in Echtzeit überwachen und steuern?

Nun, die gute Nachricht ist, dass es diese modernen Spritzgießmaschinen gibt. Sie sind wirklich schlau. Sie haben alle Arten von Sensoren direkt eingebaut.

Oh, was für Sensoren?

Temperatursensoren direkt im Werkzeug. Durchflussmesser, die das Kühlmittel verfolgen. Und sie verfügen sogar über Software, die all diese Daten analysiert und die Dinge im Handumdrehen anpassen kann.

Es ist also, als ob ein kleines Team von Ingenieuren in der Form sitzt und dafür sorgt, dass alles perfekt läuft.

Ja, es ist ziemlich erstaunlich, dieses Maß an Überwachung und Kontrolle. Es ist. Es ist wirklich wichtig für die Konsistenz und um potenzielle Probleme frühzeitig zu erkennen, bevor sie zu großen Mängeln werden.

Oh, können Sie uns ein Beispiel geben?

Sicher. Nehmen wir an, ein Sensor erkennt einen Temperaturanstieg. Um dies auszugleichen, kann das System den Kühlmittelfluss automatisch anpassen. Es geht darum, die Balance zu halten.

Das ist wirklich cool. Es scheint, als ob all diese Daten die Dinge auf eine ganz neue Ebene heben.

Oh, absolut. Und das ist wirklich erst der Anfang. Wissen Sie, je ausgefeilter die Sensoren und die Datenanalyse werden, desto feiner können wir diese Prozesse optimieren. Wir werden in der Lage sein, noch bessere Produkte herzustellen und sie auch schneller herzustellen.

Dieser ganze tiefe Tauchgang hat mir wirklich die Augen geöffnet. Wissen Sie, wir sind von einfachen Kühlkanälen zum 3D-Druck und all dieser intelligenten Überwachung übergegangen. Es ist erstaunlich. Aber ich denke, es ist wichtig, einen Moment zurückzutreten und zu fragen: Warum ist das alles wichtig? Was ist hier der große Vorteil?

Ja, das ist eine gute Frage. Letztendlich geht es darum, die Kühlung der Spritzgussform zu optimieren. Es geht darum, die Grenzen des Möglichen auszuloten. Wenn wir den Prozess beschleunigen können, können wir mehr Dinge produzieren und das kostengünstiger, was, wie Sie wissen, die Produkte erschwinglicher und für mehr Menschen zugänglich macht. Und wenn wir die Produkte selbst besser machen können, dann halten sie länger, sind leistungsstärker und haben weniger Auswirkungen auf den Planeten.

Also besser, schneller und nachhaltiger, all diese guten Dinge.

Genau. Denken Sie zum Beispiel daran, dass die Medizinindustrie in der Lage ist, diese wirklich komplexen medizinischen Geräte schnell und präzise herzustellen. Ich meine, das hat das Gesundheitswesen revolutioniert. Wir reden über Innovationen, die Leben retten. Und das alles ist den Fortschritten im Spritzguss zu verdanken.

Und es ist nicht nur medizinisch. Es ist. Es ist alles. Unsere Telefone, unsere Autos, erneuerbare Energien. Es ist überall.

Und wissen Sie, da sich die Menschen immer mehr Gedanken darüber machen, ob sie die Umwelt schützen und Dinge effizient herstellen können, ohne viele Ressourcen zu verschwenden, wird das immer wichtiger. Und hier kann die Optimierung der Kühlung der Spritzgussform wirklich einen Unterschied machen. Weniger Energie, weniger Abfall und Produkte, die auf eine längere Lebensdauer ausgelegt sind. Es summiert sich alles.

Es ist eine gute Erinnerung daran, dass es beim Ingenieurwesen nicht nur darum geht, ausgefallene Geräte zu entwickeln. Es geht darum, reale Probleme zu lösen und die Dinge besser zu machen.

Gut gesagt. Ich kann nur zustimmen. Und zum Abschluss dieses ausführlichen Einblicks hoffe ich, dass sich unsere Zuhörer ein wenig von dem, worüber wir gesprochen haben, inspiriert fühlen. In der Fertigung steckt so viel Potenzial. Es ist wirklich ein spannendes Feld.

Es war fantastisch, das alles mit Ihnen zu erkunden. Und an alle unsere Zuhörer da draußen: Lernen Sie weiter, erkunden Sie weiter und stellen Sie weiterhin diese Fragen. Man weiß nie, vielleicht sind Sie derjenige, der den nächsten großen Durchbruch bei der Kühlung von Spritzgussformen erzielt.

Ich wäre nicht überrascht. Es gibt viele kluge Leute da draußen.

Das ist richtig. Nun, vielen Dank, dass Sie sich uns angeschlossen haben. Wir werden das nächste Mal mit einem weiteren spannenden Deep Dive wiederkommen. Bis dahin bleiben Sie