Tudo bem, vamos começar, certo? Hoje estamos abordando um tema meio oculto, mas super importante. Fazendo com que esses moldes de injeção esfriem mais rápido. Você sabe, aqueles que produzem muitas das coisas que usamos todos os dias.

Sim, é uma coisa muito fascinante, na verdade.

Temos todos os tipos de artigos de pesquisa e opiniões de especialistas para nos aprofundarmos, tudo sobre como tornar esse processo mais rápido, melhor e capaz de criar produtos ainda melhores.

Pode não parecer a coisa mais emocionante no início, mas acredite em mim, a engenharia por trás disso é incrível. Estamos falando de controlar a temperatura e o fluxo, utilizando diferentes materiais, tudo para obter resultados realmente impressionantes.

Você sabe, um dos artigos que analisamos tinha uma ótima analogia. Eles estavam conversando sobre esse projeto onde otimizaram o resfriamento, e foi como se, como eles disseram, fosse a noite chegando hoje para sua linha de produção. Menos defeitos, retorno muito mais rápido. Coisas bastante impressionantes.

Sim. Sim, exatamente. É incrível a diferença que isso pode fazer.

Mas antes de entrarmos nas técnicas realmente complexas, estou um pouco curioso. Qual é o problema do resfriamento em primeiro lugar? Por que isso é tão importante?

Bem, não se trata apenas de velocidade, embora, você sabe, esse seja um fator enorme, é claro. Mas quando você injeta esse plástico derretido em um molde, ele precisa esfriar e solidificar de uma forma bem controlada. E se esse processo não for absolutamente perfeito, você terá muitos problemas.

Que tipo de problemas?

Deformações de peças, encolhimento desigual, até mesmo tensões internas que podem enfraquecer o produto final. É muito importante acertar.

Então é como fazer um bolo.

Sim.

Você sabe, você pode ter a melhor receita do mundo, mas se não esfriar bem, ela vai afundar no meio ou rachar.

Essa é uma ótima analogia. Sim, exatamente assim. É tudo uma questão de controlar o processo de resfriamento para garantir que o produto final saia perfeitamente.

E, assim como na panificação, acho que o método de resfriamento correto depende do que você está fazendo.

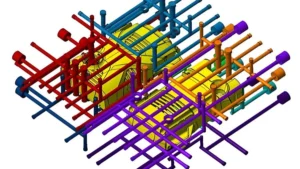

Absolutamente. E na moldagem por injeção, grande parte disso se resume à forma como esses canais de resfriamento, que são os caminhos para o refrigerante, são projetados dentro do próprio molde. É como colocar canos estrategicamente ao redor de um motor quente.

Oh. Para garantir que tudo esfrie uniformemente.

Sim, de forma eficiente e uniforme. Essa é a chave.

E as fontes que temos realmente vão ao fundo disso. Falando muito sobre o layout desses canais, fiquei surpreso ao saber que a simetria desempenha um papel importante. Por que isso é tão importante?

Bem, imagine que você está tentando resfriar, digamos um cilindro simples. Se os canais de resfriamento forem colocados simetricamente ao redor dele, o calor poderá se dissipar de maneira agradável e uniforme. Isso evita empenamentos e garante que todas as peças saiam exatamente do mesmo tamanho. Pode parecer meio básico, mas é um princípio fundamental, certo?

Certo. Faz sentido. E então fica ainda mais interessante quando começam a falar sobre o tamanho desses canais. Algumas das fontes parecem bastante entusiasmadas com a ampliação desses canais para acelerar as coisas. Qual é a lógica aí?

Bem, canais maiores permitem que mais refrigerante flua, obviamente, o que significa que eles podem retirar o calor do molde com muito mais rapidez. Mas. E sempre há um mas. Se você tornar esses canais muito grandes, corre o risco de enfraquecer a estrutura do próprio molde.

Oh, eu vejo.

Principalmente quando você pensa em toda a pressão envolvida na moldagem por injeção, você pode acabar com um molde que racha ou até falha completamente.

Portanto, não se trata apenas de maximizar o fluxo. É encontrar o ponto ideal entre a potência de resfriamento e garantir que o molde possa lidar com tudo isso.

Exatamente. É encontrar esse equilíbrio. E é aí que as coisas ficam realmente interessantes, porque a solução nem sempre é tão simples como tornar tudo maior. Você sabe, por exemplo, quando se trata de produtos com paredes muito grossas, todo o desafio do resfriamento se torna ainda mais complexo.

Ok, então por que isso? O que torna o resfriamento de peças mais espessas tão complicado?

Bem, pense nisso. Se você tiver apenas esses canais de resfriamento na parte externa de uma peça espessa, as camadas externas solidificarão muito mais rápido que o núcleo, e isso criará tensões internas, que podem levar a empenamentos ou até mesmo rachaduras à medida que a parte interna finalmente esfria.

Ah, então é como a analogia do bolo novamente. Se a parte externa esfriar muito rápido, a parte interna ainda pode ficar pegajosa e tudo ficar uma bagunça.

Precisamente. É o mesmo conceito. E para superar isso, os engenheiros desenvolveram algumas técnicas realmente inteligentes.

Sim, que tipo de técnicas?

Um dos mais eficazes é algo chamado resfriamento multicamadas. Em vez de apenas ter canais na superfície, você cria múltiplas camadas, camadas de canais que percorrem todo o molde.

Ah. Então é como ter essa rede de tubos de resfriamento alcançando cada parte do molde, até mesmo aquelas seções super grossas, garantindo que tudo esfrie em uma taxa consistente.

Exatamente. O resfriamento multicamadas permite atingir diferentes áreas com diferentes taxas de resfriamento, evitando deformações nas partes espessas que normalmente resfriariam de maneira desigual. É uma virada de jogo total. Isso garante que esses componentes complexos e espessos sejam fortes e confiáveis.

Isso realmente está me fazendo perceber o quanto a engenharia envolve algo que parece, você sabe, bastante simples na superfície. Você não pensaria que o resfriamento do plástico envolveria tanto.

É um campo muito especializado e, à medida que você se aprofunda, começa a ver quantas variáveis existem que afetam o produto final. E não são apenas os próprios canais. É também sobre o que flui através deles.

Certo? Sim. As fontes mencionam que a escolha do meio de resfriamento correto pode ter um grande impacto na eficiência de todo o processo. Acho que não se trata mais apenas de usar água pura, não é?

A água ainda é a mais comum. Sim, e por um bom motivo. Está prontamente disponível e pode absorver muito calor. Mas, em alguns casos, você realmente precisa de algo um pouco mais especializado. Alguns materiais não reagem bem com a água ou precisam de um controle de temperatura superpreciso para evitar defeitos.

Portanto, trata-se de escolher a ferramenta certa para o trabalho. Tipo, às vezes você só precisa de um martelo e outras vezes de um laser de alta potência.

Exatamente. Essa é uma ótima maneira de colocar isso. Alguns fabricantes até usam refrigerantes especiais ou até nitrogênio líquido quando precisam de resfriamento extremamente rápido para aplicações específicas.

Nitrogênio líquido. Isso parece muito intenso. Essa é a super arma do mundo do resfriamento?

Definitivamente é. Mas mesmo quando você usa os refrigerantes mais comuns, controlar a temperatura e a vazão é crucial. Uma das fontes fala sobre um projeto onde acabaram causando defeitos superficiais por usarem refrigerante muito frio.

Espere, muito frio? Achei que o objetivo era esfriar as coisas o mais rápido possível.

Parece contra-intuitivo. Eu sei, mas se houver muita diferença de temperatura, você pode causar choques na superfície da peça, causando rachaduras ou deformações. Na verdade, trata-se de encontrar o equilíbrio perfeito onde a taxa de resfriamento funciona para o material e a complexidade da peça.

Uau. Portanto, mesmo algo aparentemente tão simples como a temperatura do líquido refrigerante pode fazer ou quebrar o produto final. Isso é incrível. Parece que há uma verdadeira arte em acertar.

Ah, definitivamente existe. E nem tocamos nos materiais usados para fazer os próprios moldes. Eles desempenham um papel importante na eficiência com que o calor é transferido para fora da peça.

Isso mesmo. As fontes realmente destacaram materiais como ligas de cobre e aços de alta condutividade térmica. Eles parecem algo saído de um filme de ficção científica. Mas acho que a verdadeira questão é: como esses materiais sofisticados realmente melhoram o processo?

Bem, essa é uma ótima pergunta e na qual nos aprofundaremos logo depois. Fique conosco.

Então, antes de irmos para o intervalo. Estávamos falando sobre supermateriais para fazer esses moldes de injeção. Você está prestes a explicar como coisas como ligas de cobre realmente fazem a diferença quando se trata de resfriamento.

Bem, na verdade tudo se resume à condutividade térmica. Com que rapidez o material pode afastar o calor? Você sabe, os aços para moldes tradicionais são bons, mas esses materiais avançados são como se estivessem no caminho certo para se livrar desse calor.

Oh sim. As fontes tinham uma analogia muito legal com o cobre-berílio.

Oh sim? O que é que foi isso?

Eles o descreveram como um pequeno motor que acelera a transferência de calor. Quero dizer, é uma imagem incrível, certo?

Sim, é. Cobre-berílio é. É uma coisa incrível. Sua condutividade térmica é tão alta que retira o calor da peça com uma rapidez incrível. A desvantagem é que não é tão forte quanto o aço e pode ser um pouco mais caro, é claro.

Ah, isso faz sentido.

Então você costuma usá-lo de forma muito estratégica naquelas áreas específicas do molde onde você consegue aquele resfriamento super rápido.

Portanto, é como um turbo boost para resfriamento, exatamente onde você mais precisa.

Sim, exatamente. Você entendeu. E então você tem aqueles aços de alta condutividade térmica. Eles estão meio no meio.

Ah, como assim?

Eles oferecem um equilíbrio muito bom. Eles não são tão condutores quanto as ligas de cobre, mas são muito mais fortes, o que significa que você pode usá-los em muito mais situações. Você consegue aquele impulso no resfriamento, mas não precisa se preocupar com o molde, você sabe, desmoronando.

Então, novamente, trata-se de encontrar o material certo para o trabalho, considerando a rapidez com que você precisa para esfriar as coisas e, bem, o quão resistente o molde precisa ser.

Exatamente. É tudo uma questão de encontrar a ferramenta certa para o trabalho. E isso nos leva a outro aspecto realmente fascinante de tudo isso. Revestimentos. Algumas das fontes destacam algumas opções muito legais, como cerâmica e diamante, como revestimentos de carbono. E esses revestimentos podem ajudar a dissipar o calor ainda mais rápido e também protegem o molde do desgaste.

Tô imaginando assim, dando ao molde essa armadura, sabe? Mas essa armadura também ajuda a eliminar o calor ainda mais rápido. Qual é a ciência por trás de como esses revestimentos realmente funcionam?

Bem, é tudo uma questão de propriedades da superfície. Esses revestimentos mudam a forma como o molde irradia calor. Eles tornam tudo muito mais eficiente e também criam essa barreira que reduz o atrito e o desgaste, o que é super importante quando se trabalha com moldes que têm muitos detalhes finos e realmente.

Tolerâncias apertadas, então é como uma vitória dupla. Resfriamento mais rápido e o molde dura mais. Mas falamos muito sobre o material físico, os canais e os materiais, os revestimentos. E quanto ao processo real de controle do resfriamento?

Sim, é aí que está o verdadeiro. Bem, a verdadeira arte entra, acho que se poderia dizer. Não se trata apenas de ter um bom sistema de refrigeração. Trata-se de gerenciá-lo, você sabe, gerenciá-lo ativamente. Ao longo de todo esse processo de moldagem por injeção, um.

Das fontes que examinamos estava realmente enfatizando esse ponto. Eles estavam falando sobre como é importante monitorar e controlar coisas como a vazão e a temperatura do líquido refrigerante. Parece que envolve muito mais do que apenas ajustar um termostato e ir embora.

Absolutamente. Essas modernas máquinas de moldagem por injeção são incrivelmente sofisticadas. Eles têm sensores que monitoram as temperaturas dentro do molde, medidores de vazão para o refrigerante e todo esse software sofisticado que pode analisar todos esses dados e fazer ajustes em tempo real para manter tudo funcionando suavemente e certifique-se de obter peças realmente consistentes e de alta qualidade.

Então é como ter uma equipe de especialistas monitorando constantemente todo o processo, garantindo que tudo esteja perfeito.

Essa é uma boa analogia. E fica ainda mais avançado quando você começa a falar sobre técnicas como resfriamento com vazão variável. Em vez de ter esse fluxo constante de refrigerante, você pode alterá-lo em diferentes partes do molde, dependendo da quantidade de resfriamento que cada área precisa.

Portanto, se você tiver uma seção com paredes mais grossas, poderá aumentar a taxa de fluxo apenas para garantir que esfrie no mesmo ritmo que uma seção mais fina.

Exatamente. É tudo uma questão de nível de precisão.

Sim.

E então você tem o resfriamento pulsado, o que é ainda mais interessante.

Ah, sim, eu me lembro disso. Eles estavam descrevendo isso quase como uma batida de coração para o molde. Como isso realmente funciona?

É bem legal. Basicamente, envolve alternar entre taxas de fluxo altas e baixas, ou mesmo interromper completamente o fluxo por um curto período de tempo. E essa ação pulsante ajuda a distribuir o calor de maneira mais uniforme no molde, assim você consegue um produto muito mais consistente, podendo até melhorar a resistência da peça final.

Uau. É como uma dança cuidadosamente coreografada entre temperatura e fluxo. É muito mais complexo do que eu imaginava.

E nós apenas arranhamos a superfície aqui. Existe todo um campo da engenharia dedicado a essas coisas e está em constante evolução. Sempre há novas tecnologias surgindo, como canais de resfriamento conformados. Eles estão realmente ultrapassando os limites do possível resfriamento conformal.

Esse foi um daqueles termos que soaram de alta tecnologia.

Sim.

O que o torna tão diferente dos canais tradicionais?

Bem, pense em como são feitos os canais tradicionais. Basicamente é fazer furos retos no molde, certo?

Sim.

E isso funciona muito bem para formas simples, mas quando você começa a lidar com peças realmente complexas, com muitas curvas e ângulos, aqueles canais retos, nem sempre conseguem chegar a todas as áreas que precisam ser resfriadas.

Ah, então você acaba com esses pontos de acesso que podem atrapalhar todo o processo.

Exatamente. E é aí que entra o resfriamento conformal. Esses canais, na verdade, seguem o formato da peça, não importa o quão complexo seja, eles podem torcer, girar e ramificar para fornecer esse resfriamento exatamente onde é necessário.

É como dar ao molde seu próprio sistema de resfriamento personalizado. Mas como você torna canais tão complexos?

É aí que entra a impressão 3D. Fabricação aditiva. É uma virada de jogo para projetar moldes. Ele permite criar canais de resfriamento incrivelmente complexos que você nunca conseguiria criar com métodos tradicionais.

Então estamos falando de moldes com esses canais internos que parecem. Como uma montanha-russa maluca?

Praticamente. E a melhor parte é que a impressão 3D permite criar esses designs sem adicionar muito custo ou tempo extra para fazer o molde.

Então é como se você estivesse desbloqueando todo esse novo nível de controle.

É realmente um desenvolvimento muito interessante e está levando a algumas inovações realmente incríveis na moldagem por injeção. Mas é importante lembrar que todas essas técnicas de que falamos, desde os materiais sofisticados até as sofisticadas estratégias de resfriamento, são todas ferramentas. E o segredo é saber quando usar a ferramenta certa.

Portanto, não se trata apenas de usar toda a tecnologia mais recente para resolver o problema. Trata-se de entender o que você precisa alcançar e escolher a melhor abordagem para o trabalho.

Exatamente. Não existe uma solução única para todos quando se trata de otimizar o resfriamento de moldes de injeção. Trata-se de encontrar o equilíbrio certo entre eficiência, qualidade e manter os custos sob controle. E é isso que o torna um campo tão fascinante.

Este foi um mergulho profundo incrível até agora. Passamos do básico de como projetar canais de resfriamento até o que há de mais moderno em impressão 3D e todo esse material superavançado. Mas acho importante recuar um pouco e perguntar: por que tudo isso importa? Você sabe, qual é o panorama geral aqui?

Bem, é uma ótima pergunta. E, no final das contas, otimizar o resfriamento do molde de injeção significa, você sabe, ultrapassar os limites do que é possível. Ao tornar as coisas mais rápidas, podemos produzir mais coisas a um custo menor. Isso torna as coisas mais acessíveis a todos. E ao melhorar os produtos, as coisas duram mais, funcionam melhor e têm menos impacto no ambiente.

Portanto, trata-se de tornar as coisas melhores, mais rápidas e mais ecológicas.

Exatamente. E pense em algo como a indústria médica. A capacidade de fabricar dispositivos médicos realmente complexos com rapidez e precisão. Quero dizer, isso tem sido enorme para a saúde, inovações que salvam vidas. E tudo graças aos avanços avançados na moldagem por injeção.

Não é só saúde, é tudo. Eletrônica de consumo, peças automotivas, energia renovável. A moldagem por injeção otimizada está em toda parte. Está moldando o mundo ao nosso redor.

E à medida que estamos todos nos tornando mais conscientes do meio ambiente, fazendo as coisas de uma forma que seja eficiente e não desperdice muitos recursos, bem, isso se tornará ainda mais importante. É aí que a otimização do resfriamento do molde de injeção pode ter um impacto realmente grande. Ao utilizar menos energia, criar menos resíduos e fabricar produtos construídos para durar, estamos na verdade a contribuir para um futuro mais sustentável.

É um bom lembrete de que a engenharia não envolve apenas dispositivos e invenções legais. Trata-se de usar essas coisas para resolver problemas reais e tornar o mundo um lugar melhor.

Absolutamente. Bem dito. E ao encerrarmos este mergulho profundo, espero que nossos ouvintes estejam entusiasmados com o futuro da manufatura. É uma indústria em constante evolução e com muito potencial.

Foi uma jornada muito divertida explorar esse tópico com você. E para todos que estão ouvindo, encorajamos você a continuar aprendendo, explorando e fazendo perguntas. O mundo da manufatura está cheio de desafios incríveis e inovações incríveis. Quem sabe, talvez um de vocês que esteja ouvindo seja o próximo a apresentar o próximo grande avanço no resfriamento de moldes de injeção.

Sim, eu não ficaria surpreso. Há muitas mentes brilhantes por aí.

Obrigado por se juntarem a nós neste mergulho profundo, pessoal. Voltaremos na próxima vez com outra visão fascinante do mundo que nos rodeia. Até então, continue mergulhando fundo. Então, estávamos conversando sobre como os dados e o monitoramento são importantes quando se trata de aproveitar ao máximo o resfriamento do molde de injeção. Estou muito curioso para me aprofundar um pouco mais nisso.

Sim, não é suficiente apenas, você sabe, projetar um bom sistema. Você precisa ter certeza de que está realmente funcionando da maneira desejada durante todo o processo. É como ter um forno muito sofisticado, mas nunca verificar a temperatura correta.

Você pode acabar queimando tudo exatamente.

Você pode acabar com alguns resultados bastante inconsistentes.

Então, como você realmente monitora e controla algo tão complexo como isso em tempo real?

Bem, a boa notícia é que essas modernas máquinas de moldagem por injeção são. Eles são muito inteligentes. Eles têm todos os tipos de sensores integrados.

Oh, que tipo de sensores?

Sensores de temperatura diretamente no molde. Medidores de vazão que rastreiam o refrigerante. E eles ainda têm um software que analisa todos esses dados e pode ajustar as coisas rapidamente.

Então é como ter uma pequena equipe de engenheiros dentro do molde garantindo que tudo esteja funcionando perfeitamente.

Sim, é incrível esse nível de monitoramento e controle. Isso é. É muito importante para a consistência e para detectar quaisquer problemas potenciais logo no início, antes que se tornem grandes defeitos.

Ah, você pode nos dar um exemplo?

Claro. Digamos que um sensor detecte um pico de temperatura. O sistema pode ajustar automaticamente o fluxo do líquido refrigerante para compensar isso. É tudo uma questão de manter as coisas equilibradas.

Isso é muito legal. Parece que todos esses dados estão levando as coisas a um nível totalmente novo.

Ah, absolutamente. E isso é realmente apenas o começo. Você sabe, à medida que os sensores e a análise de dados se tornam ainda mais sofisticados, seremos capazes de ajustar ainda mais esses processos. Seremos capazes de fabricar produtos ainda melhores e mais rápidos também.

Todo esse mergulho profundo foi realmente revelador. Você sabe, passamos dos canais básicos de resfriamento para a impressão 3D e todo esse monitoramento inteligente. É incrível. Mas acho importante recuar por um segundo e perguntar: por que tudo isso importa? Qual é a grande lição aqui?

Sim, é uma boa pergunta. No final das contas, otimizar o resfriamento do molde de injeção é isso. Trata-se de ultrapassar os limites do que é possível. Se pudermos tornar o processo mais rápido, poderemos produzir mais coisas e mais barato, o que torna os produtos mais acessíveis e acessíveis a mais pessoas. E se conseguirmos melhorar os próprios produtos, bem, eles durarão mais, terão melhor desempenho e terão menos impacto no planeta.

Então, sobre melhor, mais rápido e mais sustentável, todas essas coisas boas.

Exatamente. Pense, por exemplo, na indústria médica sendo capaz de fabricar esses dispositivos médicos realmente complexos e de fazê-lo com rapidez e precisão. Quero dizer, isso revolucionou a saúde. Estamos falando de inovações que estão salvando vidas. E tudo graças aos avanços na moldagem por injeção.

E não é apenas médico. Isso é. É tudo. Nossos telefones, nossos carros, energia renovável. Está em todo lugar.

E você sabe, à medida que as pessoas estão cada vez mais preocupadas com o meio ambiente, sendo capazes de fabricar coisas de forma eficiente sem desperdiçar muitos recursos, bem, isso vai se tornar cada vez mais importante. E é aí que a otimização do resfriamento do molde de injeção pode realmente fazer a diferença. Menos energia, menos desperdício e produtos concebidos para durar mais tempo. Tudo soma.

É um bom lembrete de que a engenharia não se trata apenas de criar dispositivos sofisticados. Trata-se de resolver problemas do mundo real e melhorar as coisas.

Bem dito. Eu não poderia concordar mais. E ao encerrarmos este mergulho profundo, espero que nossos ouvintes estejam se sentindo um pouco inspirados pelo que falamos. Há muito potencial na fabricação. É realmente um campo emocionante.

Foi fantástico explorar tudo isso com você. E para todos os nossos ouvintes, continuem aprendendo, continuem explorando, continuem fazendo essas perguntas. Nunca se sabe, talvez seja você quem apresentará o próximo grande avanço no resfriamento de moldes de injeção.

Eu não ficaria surpreso. Há muitas pessoas inteligentes por aí.

Isso mesmo. Bem, obrigado por se juntarem a nós, pessoal. Voltaremos na próxima vez com outro mergulho emocionante e profundo. Até então, fique