Muy bien, profundicemos, ¿de acuerdo? Hoy abordamos un tema un tanto oculto pero súper importante. Hacer que esos moldes de inyección se enfríen más rápido. Ya sabes, los que producen un montón de cosas que usamos todos los días.

Sí, en realidad es algo bastante fascinante.

Tenemos todo tipo de artículos de investigación y opiniones de expertos en los que profundizar, todo sobre cómo hacer que este proceso sea más rápido, mejor y capaz de fabricar productos incluso mejores.

Puede que no parezca lo más emocionante al principio, pero créanme, la ingeniería detrás de esto es bastante sorprendente. Estamos hablando de controlar la temperatura y el flujo, utilizando diferentes materiales, todo para obtener resultados realmente impresionantes.

Sabes, uno de los artículos que analizamos tenía esta gran analogía. Estaban hablando de este proyecto en el que optimizaron el enfriamiento y, como dijeron, hoy era como si fuera de noche para su línea de producción. Menos defectos, plazos de entrega mucho más rápidos. Cosas bastante impresionantes.

Sí. Sí, exactamente. Es sorprendente la gran diferencia que puede hacer.

Pero antes de pasar a las técnicas realmente complejas, tengo algo de curiosidad. ¿Cuál es el problema con el enfriamiento en primer lugar? ¿Por qué es tan importante?

Bueno, no se trata sólo de velocidad, aunque, ya sabes, ese es un factor enorme, por supuesto. Pero cuando inyectas ese plástico fundido en un molde, tiene que enfriarse y solidificarse de una manera realmente controlada. Y si ese proceso no es absolutamente perfecto, te encontrarás con muchos problemas.

¿Qué tipo de problemas?

Piezas deformadas, contracción desigual, incluso tensiones internas que pueden debilitar el producto final. Es realmente importante hacerlo bien.

Entonces es como hornear un pastel.

Sí.

Ya sabes, puedes tener la mejor receta del mundo, pero si no la enfrías adecuadamente, se hundirá en el medio o se agrietará.

Esa es una gran analogía. Sí, exactamente así. Se trata de controlar ese proceso de enfriamiento para garantizar que el producto final salga perfecto.

Y al igual que con la cocción, supongo que el método de enfriamiento correcto depende de lo que estés preparando.

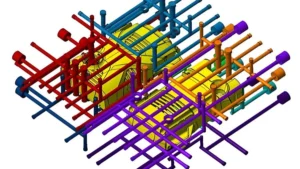

Absolutamente. Y en el moldeo por inyección, una gran parte de eso se reduce a cómo se diseñan esos canales de enfriamiento, que son las vías para el refrigerante, dentro del propio molde. Es como colocar tuberías estratégicamente alrededor de un motor caliente.

Oh. Para asegurarnos de que todo se enfríe de manera uniforme.

Sí, de manera eficiente y uniforme. Esa es la clave.

Y las fuentes que tenemos realmente profundizan en el meollo de esto. Hablando mucho sobre la disposición de esos canales, me sorprendió saber que la simetría juega un papel importante. ¿Por qué es eso tan importante?

Bueno, imagina que estás intentando enfriar, digamos un cilindro simple. Si los canales de refrigeración están colocados simétricamente a su alrededor, el calor puede disiparse de forma agradable y uniforme. Esto evita la deformación y garantiza que todas las piezas tengan exactamente el mismo tamaño. Puede parecer algo básico, pero es un principio fundamental, ¿verdad?

Bien. Tiene sentido. Y luego se vuelve aún más interesante cuando empiezan a hablar del tamaño de esos canales. Algunas de las fuentes parecen bastante entusiasmadas con la idea de ampliar esos canales para acelerar las cosas. ¿Cuál es la lógica ahí?

Bueno, los canales más grandes dejan pasar más refrigerante, obviamente, lo que significa que pueden extraer ese calor del molde mucho más rápido. Pero. Y siempre hay un pero. Si haces esos canales demasiado grandes, corres el riesgo de debilitar la estructura del molde.

Ah, claro.

Especialmente cuando piensas en toda la presión involucrada en el moldeo por inyección, podrías terminar con un molde que, bueno, se agrieta o incluso falla por completo.

Así que no se trata sólo de maximizar el flujo. Se trata de encontrar ese punto óptimo entre la potencia de enfriamiento y asegurarse de que el molde pueda soportarlo todo.

Exactamente. Es encontrar ese equilibrio. Y ahí es donde la cosa se pone realmente interesante, porque la solución no siempre es tan sencilla como hacerlo todo más grande. Por ejemplo, cuando se trata de productos que tienen paredes muy gruesas, todo el desafío de la refrigeración se vuelve aún más complejo.

Bien, entonces ¿por qué es eso? ¿Qué hace que enfriar piezas más gruesas sea tan complicado?

Bueno, piénsalo. Si solo tiene esos canales de enfriamiento en el exterior de una pieza gruesa, las capas externas se solidificarán mucho más rápido que el núcleo, y eso crea tensiones internas, que pueden provocar deformaciones o incluso grietas cuando la parte interna finalmente se enfría.

Oh, entonces es como la analogía del pastel otra vez. Si el exterior se enfría demasiado rápido, es posible que el interior aún esté pegajoso y todo sea un desastre.

Precisamente. Es el mismo concepto. Y para superar esto, los ingenieros han desarrollado algunas técnicas realmente inteligentes.

Sí, ¿qué tipo de técnicas?

Uno de los más efectivos es algo llamado enfriamiento multicapa. En lugar de simplemente tener canales en la superficie, se crean múltiples capas, capas de canales que recorren todo el molde.

Ah. Entonces es como tener esta red de tuberías de enfriamiento que llegan a cada parte del molde, incluso a las secciones súper gruesas, asegurándose de que todo se enfríe a un ritmo constante.

Exactamente. El enfriamiento multicapa le permite enfocarse en diferentes áreas con diferentes velocidades de enfriamiento, evitando la deformación en aquellas partes gruesas que normalmente se enfriarían de manera desigual. Es un cambio total de juego. Garantiza que esos componentes complejos y gruesos sean fuertes y confiables.

Esto realmente me está haciendo darme cuenta de cuánta ingeniería hay en algo que parece, ya sabes, bastante sencillo en la superficie. No pensarías que enfriar el plástico sería tan complicado.

Es un campo muy especializado y, a medida que profundiza, comienza a ver cuántas variables hay que afectan el producto final. Y no se trata sólo de los canales en sí. También se trata de lo que fluye a través de ellos.

¿Bien? Sí. Las fuentes mencionan que elegir el medio de refrigeración adecuado puede tener un gran impacto en la eficiencia de todo el proceso. Supongo que ya no se trata sólo de usar agua corriente, ¿verdad?

El agua sigue siendo el más común. Sí, y por una buena razón. Está disponible y puede absorber mucho calor. Pero en algunos casos, realmente necesitas algo un poco más especializado. Algunos materiales no reaccionan bien con el agua o necesitan un control de temperatura súper preciso para evitar defectos.

Se trata entonces de elegir la herramienta adecuada para el trabajo. A veces solo necesitas un martillo y otras veces necesitas un láser de alta potencia.

Exactamente. Esa es una excelente manera de decirlo. Algunos fabricantes incluso utilizan refrigerantes especiales o incluso nitrógeno líquido cuando necesitan un enfriamiento extremadamente rápido para aplicaciones específicas.

Nitrógeno líquido. Eso suena bastante intenso. ¿Es esa la súper arma del mundo que se está enfriando?

Definitivamente lo es. Pero incluso cuando se utilizan refrigerantes más comunes, controlar la temperatura y el caudal es crucial. Una de las fuentes habla de un proyecto en el que terminaron provocando defectos en la superficie porque utilizaban refrigerante demasiado frío.

Espera, ¿demasiado frío? Pensé que el objetivo es enfriar las cosas lo más rápido posible.

Parece contradictorio. Lo sé, pero si hay demasiada diferencia de temperatura, puedes golpear la superficie de la pieza, hacer que se agriete o se deforme. En realidad, se trata de encontrar el equilibrio perfecto en el que la velocidad de enfriamiento funcione para el material y la complejidad de la pieza.

Guau. Entonces, incluso algo aparentemente tan simple como la temperatura del refrigerante puede hacer o deshacer el producto final. Eso es bastante increíble. Parece que hay un verdadero arte en hacer esto bien.

Oh, definitivamente lo hay. Y ni siquiera hemos tocado los materiales utilizados para fabricar los propios moldes. Desempeñan un papel muy importante en la eficiencia con la que se transfiere el calor fuera de la pieza.

Así es. Las fuentes realmente destacaban materiales como aleaciones de cobre y aceros de alta conductividad térmica. Suenan como sacados de una película de ciencia ficción. Pero supongo que la verdadera pregunta es: ¿cómo mejoran realmente estos materiales sofisticados el proceso?

Bueno, esa es una gran pregunta y profundizaremos en ella inmediatamente después de esto. Quédate con nosotros.

Así que antes de irnos al descanso. Estábamos hablando de súper materiales para fabricar estos moldes de inyección. Está a punto de explicar cómo cosas como las aleaciones de cobre realmente marcan la diferencia cuando se trata de enfriamiento.

Bueno, todo se reduce a la conductividad térmica. ¿Con qué rapidez puede el material disipar el calor? Ya sabes, los aceros para moldes tradicionales están bien, pero estos materiales avanzados, es como si estuvieran en la vía rápida para deshacerse de ese calor.

Oh sí. Las fuentes tenían una analogía realmente genial con el cobre berilio.

¿Oh sí? ¿Qué fue eso?

Lo describieron como un pequeño motor que acelera la transferencia de calor. Quiero decir, esa es una imagen bastante impresionante, ¿verdad?

Sí, lo es. El cobre berilio lo es. Es algo bastante increíble. Su conductividad térmica es tan alta que simplemente extrae ese calor de la pieza increíblemente rápido. La desventaja es que no es tan resistente como el acero y, por supuesto, puede ser un poco más caro.

Oh, eso tiene sentido.

Por lo tanto, generalmente lo usas de manera muy estratégica en aquellas áreas específicas del molde donde logras ese enfriamiento súper rápido.

Es como un impulso turbo para enfriar, justo donde más lo necesita.

Sí, exactamente. Lo entendiste. Y luego están esos aceros de alta conductividad térmica. Están como en el medio.

Ah, ¿cómo es eso?

Ofrecen un equilibrio realmente bueno. No son tan conductores como las aleaciones de cobre, pero son mucho más fuertes, lo que significa que puedes usarlos en muchas más situaciones. Obtienes ese impulso en el enfriamiento, pero no tienes que preocuparte de que el molde se desmorone.

Entonces, nuevamente, se trata de encontrar el material adecuado para el trabajo, considerando qué tan rápido necesita enfriar las cosas y, bueno, qué tan resistente debe ser el molde.

Exactamente. Se trata de encontrar la herramienta adecuada para el trabajo. Y eso nos lleva a otro aspecto realmente fascinante de todo esto. Recubrimientos. Algunas de las fuentes destacan algunas opciones realmente interesantes, como la cerámica y el diamante, como los recubrimientos de carbono. Y estos recubrimientos pueden ayudar a disipar el calor aún más rápido y también protegen el molde del desgaste.

Me lo imagino, como dándole al molde esta armadura, ¿sabes? Pero esta armadura también ayuda a eliminar el calor aún más rápido. ¿Cuál es la ciencia detrás de cómo funcionan realmente estos recubrimientos?

Bueno, se trata de las propiedades de la superficie. Estos recubrimientos cambian la forma en que el molde irradia calor. Lo hacen mucho más eficiente y también crean esta barrera que reduce la fricción y el desgaste, lo cual es muy importante cuando se trabaja con moldes que tienen muchos detalles finos y realmente.

Tolerancias estrictas, por lo que es como una doble victoria. Enfriamiento más rápido y el molde dura más. Pero hemos hablado mucho sobre las cosas físicas, los canales y los materiales, los revestimientos. ¿Qué pasa con el proceso real de controlar el enfriamiento?

Sí, ahí es donde lo real. Bueno, supongo que se podría decir que llega el verdadero arte. No se trata sólo de tener un buen sistema de refrigeración. Se trata de gestionarlo, ya sabes, gestionarlo activamente. A lo largo de todo ese proceso de moldeo por inyección, uno.

Una de las fuentes que analizamos realmente enfatizaba este punto. Hablaban de lo importante que es monitorear y controlar aspectos como el caudal y la temperatura del refrigerante. Parece que es mucho más complicado que simplemente configurar un termostato y marcharse.

Absolutamente. Estas modernas máquinas de moldeo por inyección son increíblemente sofisticadas. Tienen sensores que rastrean las temperaturas dentro del molde, tienen medidores de flujo para el refrigerante y tienen todo este sofisticado software que puede analizar todos esos datos y hacer ajustes en tiempo real para que todo siga funcionando. sin problemas y asegúrese de obtener piezas realmente consistentes y de alta calidad.

Entonces es como tener un equipo de expertos vigilando constantemente todo el proceso, asegurándose de que todo esté perfecto.

Esa es una analogía bastante buena. Y se vuelve aún más avanzado cuando comienzas a hablar de técnicas como el enfriamiento de caudal variable. En lugar de tener ese flujo constante de refrigerante, puedes cambiarlo en diferentes partes del molde dependiendo de cuánto enfriamiento necesita cada área.

Entonces, si tiene una sección con paredes más gruesas, puede aumentar el caudal allí solo para asegurarse de que se enfríe al mismo ritmo que una sección más delgada.

Exactamente. Se trata de ese nivel de precisión.

Sí.

Y luego está el enfriamiento pulsado, que es aún más interesante.

Oh, sí, recuerdo ese. Lo describían como, casi como un latido del corazón del molde. ¿Cómo funciona eso realmente?

Es algo genial. Básicamente implica cambiar entre caudales altos y bajos, o incluso detener el flujo por completo durante un breve periodo de tiempo. Y esta acción pulsante ayuda a distribuir el calor de manera más uniforme en el molde, por lo que se obtiene un producto mucho más consistente e incluso puede mejorar la resistencia de la pieza final.

Guau. Es como esta danza cuidadosamente coreografiada entre temperatura y flujo. Es mucho más complejo de lo que jamás imaginé.

Y aquí apenas hemos arañado la superficie. Hay todo un campo de ingeniería dedicado a estas cosas y está en constante evolución. Siempre surgen nuevas tecnologías, como canales de enfriamiento conformal. Realmente están superando los límites de lo que es posible el enfriamiento conforme.

Ese era uno de esos términos que sonaban muy tecnológicos.

Sí.

¿Qué lo diferencia tanto de los canales tradicionales?

Bueno, piensa en cómo se hacen los canales tradicionales. Básicamente se trata de perforar agujeros rectos en el molde, ¿verdad?

Sí.

Y eso funciona muy bien para formas simples, pero cuando empiezas a trabajar con piezas realmente complejas con muchas curvas y ángulos, esos canales rectos, no siempre pueden llegar a todas las áreas que necesitan ser enfriadas.

Ah, entonces terminas con estos puntos críticos que pueden arruinar todo el proceso.

Exactamente. Y ahí es donde entra en juego el enfriamiento conformado. Estos canales, en realidad, siguen la forma de la pieza, sin importar cuán compleja sea, pueden girar, girar y ramificarse para brindar ese enfriamiento exactamente donde se necesita.

Es como darle al molde su propio sistema de refrigeración personalizado. Pero, ¿cómo se pueden hacer canales tan complejos?

Ahí es donde entra la impresión 3D. Fabricación aditiva. Es un punto de inflexión en el diseño de moldes. Le permite crear estos canales de enfriamiento increíblemente complejos que nunca podría crear con los métodos tradicionales.

Entonces estamos hablando de moldes con estos canales internos que parecen. ¿Como una montaña rusa loca?

Bastante. Y la mejor parte es que la impresión 3D le permite crear estos diseños sin agregar mucho costo o tiempo adicional para hacer el molde.

Es como si estuvieras desbloqueando este nivel de control completamente nuevo.

Realmente es un desarrollo bastante interesante y está dando lugar a innovaciones realmente increíbles en el moldeo por inyección. Pero es importante recordar que todas estas técnicas de las que hemos estado hablando, desde los materiales sofisticados hasta las sofisticadas estrategias de enfriamiento, son todas herramientas. Y la clave es saber cuándo utilizar la herramienta adecuada.

Así que no se trata sólo de lanzar la última tecnología al problema. Se trata de comprender lo que necesita lograr y elegir el mejor enfoque para el trabajo.

Exactamente. No existe una solución única que sirva para todos cuando se trata de optimizar la refrigeración del molde de inyección. Se trata de encontrar el equilibrio adecuado entre eficiencia, calidad y mantener los costos bajo control. Y eso es lo que lo convierte en un campo tan fascinante.

Esta ha sido una inmersión profunda bastante sorprendente hasta ahora. Hemos pasado de los conceptos básicos de cómo diseñar canales de refrigeración a la vanguardia de la impresión 3D y todo este material súper avanzado. Pero creo que es importante dar un paso atrás por un minuto y preguntar: ¿por qué importa todo esto? Ya sabes, ¿cuál es el panorama general aquí?

Bueno, es una gran pregunta. Y al final del día, optimizar el enfriamiento del molde de inyección realmente se trata de superar los límites de lo que es posible. Al hacer las cosas más rápido, podemos producir más cosas a un costo menor. Eso hace que las cosas sean más accesibles para todos. Y al mejorar los productos, los productos duran más, funcionan mejor y tienen menos impacto en el medio ambiente.

Se trata, pues, de hacer las cosas mejores, más rápidas y más ecológicas.

Exactamente. Y piense en algo como la industria médica. La capacidad de fabricar esos dispositivos médicos realmente complejos de forma rápida y precisa. Quiero decir, eso ha sido enorme para la atención médica y las innovaciones que salvan vidas. Y todo es gracias a los avances avanzados en moldeo por inyección.

No es sólo la atención sanitaria, lo es todo. Electrónica de consumo, repuestos para automóviles, energías renovables. El moldeo por inyección optimizado está en todas partes. Está dando forma al mundo que nos rodea.

Y a medida que todos nos volvemos más conscientes del medio ambiente, hacer las cosas de una manera que sea eficiente y no desperdicie muchos recursos, bueno, eso se volverá aún más importante. Ahí es donde la optimización de la refrigeración del molde de inyección puede tener un impacto realmente grande. Al utilizar menos energía, generar menos residuos y fabricar productos diseñados para durar, en realidad estamos contribuyendo a un futuro más sostenible.

Es un buen recordatorio de que la ingeniería no se trata solo de inventos y dispositivos geniales. Se trata de utilizar esas cosas para resolver problemas reales y hacer del mundo un lugar mejor.

Absolutamente. Bien dicho. Y a medida que concluimos esta inmersión profunda, espero que nuestros oyentes se sientan entusiasmados con el futuro de la fabricación. Es una industria que está en constante evolución y hay mucho potencial allí.

Ha sido un viaje realmente divertido explorar este tema contigo. Y a todos los que escuchan, los animamos a seguir aprendiendo, explorando y haciendo preguntas. El mundo de la fabricación está lleno de desafíos asombrosos e innovaciones increíbles. Quién sabe, tal vez uno de los que escuchan sea el que encuentre el próximo gran avance en la refrigeración de moldes de inyección.

Sí, no me sorprendería. Hay muchas mentes brillantes por ahí.

Gracias a todos por acompañarnos en esta inmersión profunda. Volveremos la próxima vez con otra mirada fascinante al mundo que nos rodea. Hasta entonces, sigue sumergiéndote profundamente. Entonces estábamos hablando de lo importantes que son los datos y el monitoreo cuando se trata de aprovechar al máximo la refrigeración del molde de inyección. Tengo mucha curiosidad por profundizar un poco más en eso.

Sí, no basta con diseñar un buen sistema. Debes asegurarte de que realmente funcione como deseas durante todo el proceso. Es como tener, ya sabes, un horno muy elegante, pero nunca comprobar la temperatura correcta.

Podrías terminar quemando todo Exactamente.

Podría terminar con algunos resultados bastante inconsistentes.

Entonces, ¿cómo se puede monitorear y controlar algo tan complejo como esto en tiempo real?

Bueno, la buena noticia es que estas modernas máquinas de moldeo por inyección lo son. Son realmente inteligentes. Tienen todo tipo de sensores integrados.

Oh, ¿qué tipo de sensores?

Sensores de temperatura directamente en el molde. Medidores de flujo que rastrean el refrigerante. E incluso tienen software que analiza todos esos datos y puede ajustar las cosas sobre la marcha.

Entonces es como tener un pequeño equipo de ingenieros dentro del molde asegurándose de que todo funcione perfectamente.

Sí, es bastante sorprendente este nivel de seguimiento y control. Es. Es realmente importante para la coherencia y para detectar cualquier problema potencial desde el principio, antes de que se conviertan en grandes defectos.

Ah, ¿puedes darnos un ejemplo?

Seguro. Digamos que un sensor detecta un aumento de temperatura. El sistema puede ajustar automáticamente el flujo de refrigerante para compensarlo. Se trata de mantener el equilibrio.

Eso es realmente genial. Parece que todos estos datos están llevando las cosas a un nivel completamente nuevo.

Oh, absolutamente. Y esto es realmente sólo el comienzo. Ya sabes, a medida que los sensores y el análisis de datos se vuelvan aún más sofisticados, podremos ajustar estos procesos aún más. Podremos fabricar productos aún mejores y hacerlos más rápido también.

Toda esta inmersión profunda ha sido realmente reveladora. Ya sabes, hemos pasado de los canales de refrigeración básicos a la impresión 3D y todo este seguimiento inteligente. Es asombroso. Pero creo que es importante dar un paso atrás por un segundo y preguntar: ¿por qué importa todo esto? ¿Cuál es la gran conclusión aquí?

Sí, es una buena pregunta. Al fin y al cabo, optimizar la refrigeración del molde de inyección lo es. Se trata de superar los límites de lo posible. Si podemos acelerar el proceso, podemos producir más cosas y podemos hacerlo más barato, lo que hace que los productos sean más asequibles y accesibles para más personas. Y si podemos mejorar los productos en sí, durarán más, funcionarán mejor y tendrán menos impacto en el planeta.

Se trata de cosas mejores, más rápidas y más sostenibles, todas esas cosas buenas.

Exactamente. Piense, por ejemplo, en la industria médica capaz de fabricar esos dispositivos médicos realmente complejos y hacerlo de forma rápida y precisa. Quiero decir, eso ha revolucionado la atención médica. Estamos hablando de innovaciones que están salvando vidas. Y todo gracias a los avances en el moldeo por inyección.

Y no es sólo médico. Es. Es todo. Nuestros teléfonos, nuestros coches, energías renovables. Está en todas partes.

Y ya sabes, a medida que la gente se preocupa cada vez más por el medio ambiente, poder fabricar cosas de manera eficiente sin desperdiciar muchos recursos, bueno, eso se volverá cada vez más importante. Y ahí es donde optimizar la refrigeración del molde de inyección realmente puede marcar la diferencia. Menos energía, menos desperdicio y productos diseñados para durar más. Todo suma.

Es un buen recordatorio de que la ingeniería, ya sabes, no se trata sólo de crear dispositivos sofisticados. Se trata de resolver problemas del mundo real y mejorar las cosas.

Bien dicho. No podría estar más de acuerdo. Y mientras concluimos esta inmersión profunda, espero que nuestros oyentes se sientan un poco inspirados por lo que hemos hablado. Hay mucho potencial en la fabricación. Es realmente un campo apasionante.

Ha sido fantástico explorar todo esto contigo. Y a todos nuestros oyentes, sigan aprendiendo, sigan explorando, sigan haciendo esas preguntas. Nunca se sabe, tal vez sea usted quien encuentre el próximo gran avance en la refrigeración de moldes de inyección.

No me sorprendería. Hay mucha gente inteligente por ahí.

Así es. Bueno, gracias a todos por acompañarnos. Volveremos la próxima vez con otra inmersión profunda y emocionante. Hasta entonces quédate