Très bien, entrons tout de suite dans le vif du sujet ! Aujourd'hui, nous allons aborder un point un peu méconnu, mais pourtant crucial : comment accélérer le refroidissement des moules d'injection. Vous savez, ceux qui fabriquent une grande partie des objets que nous utilisons au quotidien.

Oui, c'est vraiment fascinant.

Nous avons toutes sortes d'articles de recherche et d'avis d'experts à analyser, tous visant à rendre ce processus plus rapide, meilleur et capable de produire des produits encore meilleurs.

Ça n'a peut-être pas l'air passionnant au premier abord, mais croyez-moi, l'ingénierie derrière tout ça est vraiment impressionnante. On parle de contrôler la température et le débit, d'utiliser différents matériaux, le tout pour obtenir des résultats vraiment exceptionnels.

Vous savez, dans un des articles qu'on a consultés, il y avait une analogie géniale. Ils parlaient d'un projet où ils avaient optimisé le refroidissement, et pour eux, c'était comme si la nuit tombait aujourd'hui sur leur chaîne de production. Moins de défauts, un délai de production beaucoup plus court. Vraiment impressionnant.

Oui. Oui, exactement. C'est incroyable à quel point cela peut faire la différence.

Mais avant d'aborder les techniques vraiment complexes, je suis curieux. Pourquoi le refroidissement est-il si important ?

Bon, il ne s'agit pas seulement de vitesse, même si, bien sûr, c'est un facteur primordial. Mais lorsqu'on injecte du plastique fondu dans un moule, il doit refroidir et se solidifier de manière parfaitement contrôlée. Et si ce processus n'est pas absolument parfait, on risque de rencontrer de nombreux problèmes.

Quels types de problèmes ?

Des pièces qui se déforment, un retrait irrégulier, voire des contraintes internes qui peuvent fragiliser le produit final : il est primordial de ne pas négliger ces aspects.

C'est un peu comme faire un gâteau.

Ouais.

Vous savez, vous pouvez avoir la meilleure recette du monde, mais si vous ne la laissez pas refroidir correctement, elle va s'affaisser au milieu ou se fissurer.

C'est une excellente analogie. Oui, exactement. Tout repose sur la maîtrise du processus de refroidissement pour garantir un produit final parfait.

Et comme pour la pâtisserie, je suppose que la méthode de refroidissement appropriée dépend de ce que l'on prépare.

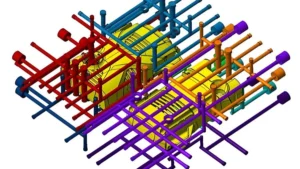

Absolument. Et en moulage par injection, une grande partie du résultat dépend de la conception même des canaux de refroidissement, c'est-à-dire des conduits du liquide de refroidissement, à l'intérieur du moule. C'est un peu comme placer stratégiquement des tuyaux autour d'un moteur chaud.

Ah oui. Pour que tout refroidisse uniformément.

Oui, de manière efficace et uniforme. C'est la clé.

Et les sources que nous avons consultées abordent vraiment les détails les plus minutieux. En parlant beaucoup de l'agencement de ces canaux, j'ai été surpris d'apprendre que la symétrie joue un rôle primordial. Pourquoi est-ce si important ?

Imaginez que vous essayiez de refroidir, par exemple, un simple cylindre. Si vos canaux de refroidissement sont disposés symétriquement autour de celui-ci, la chaleur se dissipe de manière homogène. Cela évite toute déformation et garantit que toutes vos pièces auront exactement les mêmes dimensions. Cela peut paraître élémentaire, mais c'est un principe fondamental, n'est-ce pas ?

D'accord. C'est logique. Et ça devient encore plus intéressant quand ils commencent à parler de la taille de ces canaux. Certaines sources semblent très enthousiastes à l'idée d'agrandir ces canaux pour accélérer les choses. Quelle est la logique derrière tout ça ?

Des canaux plus larges permettent évidemment une meilleure circulation du liquide de refroidissement, ce qui signifie qu'ils évacuent la chaleur du moule beaucoup plus rapidement. Mais attention ! Si ces canaux sont trop grands, vous risquez d'affaiblir la structure même du moule.

Oh, je vois.

Surtout si l'on considère toute la pression impliquée dans le moulage par injection, on peut se retrouver avec un moule qui, eh bien, se fissure ou même qui tombe complètement en panne.

Il ne s'agit donc pas seulement de maximiser le débit. Il s'agit de trouver le juste équilibre entre la puissance de refroidissement et la capacité du moule à supporter le tout.

Exactement. Il s'agit de trouver le juste équilibre. Et c'est là que les choses deviennent vraiment intéressantes, car la solution n'est pas toujours aussi simple que d'agrandir les composants. Par exemple, lorsqu'il s'agit de produits aux parois très épaisses, le problème du refroidissement devient encore plus complexe.

Alors pourquoi ? Pourquoi le refroidissement de pièces épaisses est-il si complexe ?

Réfléchissez-y. Si ces canaux de refroidissement ne sont situés qu'à l'extérieur d'une pièce épaisse, les couches externes vont se solidifier beaucoup plus vite que le cœur, ce qui crée des contraintes internes pouvant entraîner une déformation, voire une fissure, lorsque la partie interne finit par refroidir.

Ah, c'est donc encore une fois comme pour le gâteau. Si l'extérieur refroidit trop vite, l'intérieur risque d'être encore tout mou et c'est la catastrophe.

Exactement. C'est le même principe. Et pour y remédier, les ingénieurs ont mis au point des techniques vraiment ingénieuses.

Oui, quel genre de techniques ?

L'une des méthodes les plus efficaces est le refroidissement multicouche. Au lieu de se contenter de canaux en surface, on crée plusieurs couches de canaux qui parcourent l'intégralité du moule.

Ah. Donc c'est comme avoir un réseau de tuyaux de refroidissement qui atteignent chaque partie du moule, même les sections très épaisses, pour garantir un refroidissement uniforme.

Exactement. Le refroidissement multicouche permet de cibler différentes zones avec des vitesses de refroidissement différentes, évitant ainsi la déformation des pièces épaisses qui, normalement, refroidiraient de manière inégale. C'est une véritable révolution. Cela garantit la robustesse et la fiabilité des composants complexes et épais.

Ça me fait vraiment prendre conscience de tout le travail d'ingénierie que représente quelque chose qui paraît, vous savez, assez simple au premier abord. On n'imaginerait pas que refroidir du plastique soit aussi complexe.

C'est un domaine très spécialisé, et plus on l'étudie, plus on se rend compte du nombre de variables qui influent sur le produit final. Et il ne s'agit pas seulement des canaux eux-mêmes, mais aussi de ce qui y circule.

C'est bien ça ? Oui. Les sources indiquent que le choix du fluide de refroidissement peut avoir un impact considérable sur l'efficacité du processus. J'imagine qu'on n'utilise plus simplement de l'eau, n'est-ce pas ?

L'eau reste le fluide caloporteur le plus courant. Et pour cause : elle est facilement disponible et absorbe beaucoup de chaleur. Mais dans certains cas, il faut absolument un fluide plus spécifique. Certains matériaux réagissent mal avec l'eau, ou nécessitent un contrôle de température extrêmement précis pour éviter les défauts.

Il s'agit donc de choisir l'outil adapté à la tâche. Par exemple, parfois un simple marteau suffit, et d'autres fois, un laser haute puissance est indispensable.

Exactement. C'est une excellente façon de le formuler. Certains fabricants utilisent même des fluides de refroidissement spéciaux, voire de l'azote liquide, lorsqu'un refroidissement extrêmement rapide est nécessaire pour des applications spécifiques.

De l'azote liquide. Ça a l'air impressionnant. C'est un peu l'arme ultime du refroidissement ?

Absolument. Mais même avec les liquides de refroidissement les plus courants, il est crucial de maîtriser la température et le débit. Une des sources évoque un projet où des défauts de surface sont apparus à cause d'un liquide de refroidissement trop froid.

Attendez, il fait trop froid ? Je croyais que le but était de refroidir la situation le plus rapidement possible.

Cela peut paraître paradoxal, je le sais, mais un écart de température trop important peut provoquer un choc thermique à la surface de la pièce, entraînant des fissures ou des déformations. L'essentiel est de trouver le juste équilibre entre la vitesse de refroidissement et le matériau, en fonction de la complexité de la pièce.

Waouh ! Même un élément en apparence aussi simple que la température du liquide de refroidissement peut faire toute la différence pour le produit final. C'est incroyable ! Il semble qu'il faille tout un savoir-faire pour y parvenir.

Oh oui, absolument. Et nous n'avons même pas encore abordé les matériaux utilisés pour fabriquer les moules eux-mêmes. Ils jouent un rôle crucial dans l'efficacité du transfert de chaleur hors de la pièce.

C'est exact. Les sources mettaient vraiment l'accent sur des matériaux comme les alliages de cuivre et les aciers à haute conductivité thermique. On dirait des trucs sortis d'un film de science-fiction. Mais la vraie question est : comment ces matériaux sophistiqués améliorent-ils concrètement le procédé ?

Excellente question ! Nous allons l'aborder juste après. Restez avec nous.

Avant la pause, on parlait de matériaux ultra-performants pour la fabrication de moules d'injection. Tu vas expliquer comment les alliages de cuivre, par exemple, influencent le refroidissement.

En fait, tout dépend de la conductivité thermique. À quelle vitesse le matériau peut-il évacuer la chaleur ? Les aciers à moules traditionnels conviennent, mais ces matériaux avancés, eux, dissipent la chaleur à une vitesse fulgurante.

Ah oui. Les sources proposaient une analogie vraiment intéressante pour le cuivre-béryllium.

Ah oui ? Qu'est-ce que c'était ?

Ils l'ont décrit comme une sorte de petit moteur qui accélère le transfert de chaleur. C'est une image plutôt impressionnante, non ?

Oui, c'est bien ça. Le cuivre au béryllium, oui. C'est un matériau vraiment incroyable. Sa conductivité thermique est tellement élevée qu'il dissipe la chaleur de la pièce incroyablement vite. L'inconvénient, c'est qu'il n'est pas aussi résistant que l'acier et qu'il est, bien sûr, un peu plus cher.

Ah, ça se tient.

On l'utilise donc généralement de manière très stratégique dans ces zones spécifiques du moule où l'on souhaite absolument un refroidissement ultra-rapide.

C'est donc comme un coup de pouce turbo pour le refroidissement, exactement là où vous en avez le plus besoin.

Oui, exactement. Vous avez compris. Et puis il y a les aciers à haute conductivité thermique. Ils se situent en quelque sorte entre les deux.

Ah bon ?

Ils offrent un excellent compromis. Leur conductivité est légèrement inférieure à celle des alliages de cuivre, mais leur résistance est bien supérieure, ce qui permet de les utiliser dans de nombreuses situations. On bénéficie d'un refroidissement accru sans avoir à craindre que le moule ne se désagrège.

Donc, encore une fois, tout repose sur le choix du matériau adapté, en tenant compte à la fois de la rapidité de refroidissement nécessaire et de la résistance requise du moule.

Exactement. L'essentiel est de trouver l'outil adapté à la tâche. Et cela nous amène à un autre aspect fascinant : les revêtements. Certaines sources mettent en avant des options très intéressantes, comme les revêtements en céramique, en diamant ou en carbone. Ces revêtements permettent de dissiper la chaleur encore plus rapidement et protègent également le moule de l'usure.

Je me l'imagine comme une sorte d'armure recouvrant le moule, vous voyez ? Mais cette armure permet aussi d'évacuer la chaleur encore plus rapidement. Quel est le principe scientifique qui explique le fonctionnement de ces revêtements ?

En fait, tout repose sur les propriétés de surface. Ces revêtements modifient la façon dont le moule rayonne la chaleur. Ils améliorent considérablement son efficacité et créent une barrière qui réduit la friction et l'usure, ce qui est primordial lorsqu'on travaille avec des moules comportant de nombreux détails fins.

Des tolérances serrées, c'est donc doublement avantageux : un refroidissement plus rapide et une durée de vie accrue du moule. Mais nous avons beaucoup parlé des aspects physiques, des canaux, des matériaux et des revêtements. Qu'en est-il du processus concret de contrôle du refroidissement ?

Oui, c'est là que le vrai art entre en jeu. Il ne s'agit pas seulement d'avoir un bon système de refroidissement. Il s'agit de le gérer, vous savez, de le gérer activement. Tout au long du processus de moulage par injection, un.

Parmi les sources consultées, l'une insistait vraiment sur ce point. Elles expliquaient combien il est important de surveiller et de contrôler des paramètres comme le débit et la température du liquide de refroidissement. Il semble que ce soit bien plus complexe que de simplement régler un thermostat et de s'en aller.

Absolument. Ces machines de moulage par injection modernes sont incroyablement sophistiquées. Elles sont équipées de capteurs qui surveillent la température à l'intérieur du moule, de débitmètres pour le liquide de refroidissement et de logiciels performants capables d'analyser toutes ces données et d'effectuer des ajustements en temps réel pour garantir un fonctionnement optimal et des pièces de qualité constante.

C'est un peu comme avoir une équipe d'experts qui supervisent constamment l'ensemble du processus, pour s'assurer que tout soit parfait.

C'est une analogie plutôt pertinente. Et cela devient encore plus complexe lorsqu'on aborde des techniques comme le refroidissement à débit variable. Au lieu d'avoir un débit de liquide de refroidissement constant, on peut le moduler dans différentes parties du moule en fonction des besoins de refroidissement de chaque zone.

Donc, si vous avez une section avec des parois plus épaisses, vous pouvez augmenter le débit à cet endroit pour vous assurer qu'elle refroidit au même rythme qu'une section plus mince.

Exactement. Tout repose sur ce niveau de précision.

Ouais.

Et puis il y a le refroidissement pulsé, qui est encore plus intéressant.

Ah oui, je me souviens. Ils le décrivaient comme une sorte de battement de cœur pour la moisissure. Comment ça marche, exactement ?

C'est plutôt ingénieux. Le principe consiste à alterner entre des débits élevés et faibles, voire à interrompre complètement le flux pendant un court instant. Cette action pulsée permet de répartir la chaleur plus uniformément dans le moule, ce qui garantit un produit beaucoup plus homogène et peut même améliorer la résistance de la pièce finale.

Waouh ! C'est comme une danse savamment chorégraphiée entre la température et le débit. C'est bien plus complexe que je ne l'avais imaginé.

Et nous n'avons fait qu'effleurer le sujet. Tout un domaine de l'ingénierie y est consacré, et il est en constante évolution. De nouvelles technologies apparaissent sans cesse, comme les canaux de refroidissement conformes. Elles repoussent véritablement les limites du possible en matière de refroidissement conforme.

C'était un de ces termes qui sonnaient super high-tech.

Ouais.

Qu'est-ce qui le différencie autant des chaînes traditionnelles ?

Réfléchissez à la façon dont sont fabriqués les canaux traditionnels. Il s'agit essentiellement de percer des trous droits dans le moule, n'est-ce pas ?

Ouais.

Et cela fonctionne très bien pour les formes simples, mais lorsqu'il s'agit de pièces vraiment complexes avec beaucoup de courbes et d'angles, ces canaux droits ne peuvent pas toujours atteindre toutes les zones qui doivent être refroidies.

Ah, donc on se retrouve avec ces points chauds qui peuvent perturber tout le processus.

Exactement. Et c'est là qu'intervient le refroidissement conforme. Ces canaux épousent la forme de la pièce, aussi complexe soit-elle ; ils peuvent se tordre, se courber et se ramifier pour délivrer le refroidissement précisément là où il est nécessaire.

C'est comme doter le moule de son propre système de refroidissement sur mesure. Mais comment réaliser des canaux aussi complexes ?

C'est là qu'intervient l'impression 3D. La fabrication additive. Elle révolutionne la conception de moules. Elle permet de créer des canaux de refroidissement d'une complexité incroyable, impossibles à réaliser avec les méthodes traditionnelles.

On parle donc de moules avec ces canaux internes qui ressemblent à… des montagnes russes vertigineuses ?

En gros, oui. Et le plus intéressant, c'est que l'impression 3D permet de créer ces modèles sans alourdir considérablement les coûts ni allonger le temps de fabrication du moule.

C'est comme si vous débloquiez un tout nouveau niveau de contrôle.

C'est un développement vraiment passionnant, qui ouvre la voie à des innovations incroyables dans le domaine du moulage par injection. Mais il est important de se rappeler que toutes ces techniques dont nous avons parlé, des matériaux de pointe aux stratégies de refroidissement sophistiquées, ne sont que des outils. Et le plus important est de savoir quand utiliser le bon outil.

Il ne s'agit donc pas simplement d'utiliser les dernières technologies pour résoudre le problème. Il s'agit de comprendre ce que l'on souhaite accomplir et de choisir la meilleure approche pour y parvenir.

Exactement. Il n'existe pas de solution miracle pour optimiser le refroidissement des moules d'injection. Il s'agit de trouver le juste équilibre entre efficacité, qualité et maîtrise des coûts. Et c'est ce qui rend ce domaine si passionnant.

Ce fut jusqu'ici une exploration approfondie et passionnante. Nous sommes passés des principes fondamentaux de la conception des canaux de refroidissement aux technologies de pointe de l'impression 3D et à toutes ces technologies ultra-sophistiquées. Mais je pense qu'il est important de prendre un peu de recul et de se demander : à quoi tout cela sert-il ? En d'autres termes, quel est l'enjeu global ?

C'est une excellente question. En fin de compte, optimiser le refroidissement des moules d'injection, c'est repousser les limites du possible. En accélérant le processus, on peut produire davantage à moindre coût, ce qui rend les produits plus accessibles à tous. Et en améliorant la qualité, on augmente leur durée de vie, leur performance et leur impact environnemental.

Il s'agit donc de rendre les choses meilleures, plus rapides et plus écologiques.

Exactement. Prenons l'exemple du secteur médical. La capacité à fabriquer rapidement et avec précision des dispositifs médicaux très complexes a été un atout considérable pour la santé, permettant des innovations vitales. Et tout cela grâce aux progrès fulgurants du moulage par injection.

Il ne s'agit pas seulement de santé, mais de tout. Électronique grand public, pièces automobiles, énergies renouvelables : le moulage par injection optimisé est omniprésent. Il façonne le monde qui nous entoure.

Avec la prise de conscience environnementale croissante, produire de manière efficace et économe en ressources devient primordial. C'est là que l'optimisation du refroidissement des moules d'injection prend toute son importance. En consommant moins d'énergie, en générant moins de déchets et en fabriquant des produits durables, nous contribuons concrètement à un avenir plus durable.

Cela nous rappelle que l'ingénierie ne se résume pas à des gadgets et des inventions fascinants. Il s'agit d'utiliser ces technologies pour résoudre des problèmes concrets et contribuer à un monde meilleur.

Absolument. C'est très bien dit. Et pour conclure cette analyse approfondie, j'espère que nos auditeurs sont enthousiastes quant à l'avenir du secteur manufacturier. C'est une industrie en constante évolution, au potentiel immense.

Ce fut un véritable plaisir d'explorer ce sujet avec vous. À tous ceux qui nous écoutent, nous vous encourageons à poursuivre votre apprentissage, vos recherches et vos questions. Le monde de la fabrication regorge de défis passionnants et d'innovations incroyables. Qui sait, peut-être que l'un d'entre vous découvrira la prochaine grande avancée dans le refroidissement des moules d'injection.

Oui, ça ne m'étonnerait pas. Il y a beaucoup de personnes brillantes.

Merci à tous de nous avoir accompagnés dans cette exploration approfondie. On se retrouve la prochaine fois pour un autre regard fascinant sur le monde qui nous entoure. D'ici là, continuez à explorer les profondeurs de notre sujet. Nous parlions justement de l'importance des données et du suivi pour optimiser le refroidissement des moules d'injection. J'ai vraiment hâte d'approfondir ce sujet.

Oui, concevoir un bon système ne suffit pas. Il faut s'assurer qu'il fonctionne comme prévu tout au long du processus. C'est un peu comme avoir un four très sophistiqué, mais ne jamais vérifier la température.

Vous risquez de tout brûler. Exactement.

Vous pourriez obtenir des résultats assez incohérents.

Alors, comment fait-on concrètement pour surveiller et contrôler en temps réel un système aussi complexe ?

La bonne nouvelle, c'est que ces machines de moulage par injection modernes sont vraiment intelligentes. Elles intègrent toutes sortes de capteurs.

Oh, quel genre de capteurs ?

Des capteurs de température intégrés au moule. Des débitmètres qui suivent le niveau du liquide de refroidissement. Et même un logiciel qui analyse toutes ces données et permet d'effectuer des réglages en temps réel.

C'est comme avoir une petite équipe d'ingénieurs à l'intérieur du moule qui veillent à ce que tout fonctionne parfaitement.

Oui, c'est assez incroyable, ce niveau de surveillance et de contrôle. C'est vraiment important pour la cohérence et pour détecter rapidement tout problème potentiel, avant qu'il ne devienne un défaut majeur.

Oh, pouvez-vous nous donner un exemple ?

Bien sûr. Par exemple, imaginons qu'un capteur détecte une hausse soudaine de température. Le système peut alors automatiquement ajuster le débit du liquide de refroidissement pour compenser. L'important, c'est de maintenir un équilibre.

C'est vraiment génial. On dirait que toutes ces données nous font passer à un tout autre niveau.

Oh, absolument. Et ce n'est que le début. À mesure que les capteurs et l'analyse des données deviendront encore plus sophistiqués, nous pourrons affiner ces processus. Nous pourrons ainsi fabriquer des produits encore meilleurs, et plus rapidement.

Cette analyse approfondie a été une véritable révélation. On est passé des simples systèmes de refroidissement à l'impression 3D et à toute cette surveillance intelligente. C'est incroyable. Mais je pense qu'il est important de prendre un peu de recul et de se demander : pourquoi tout cela est-il important ? Quel est l'enseignement principal à tirer de tout cela ?

Oui, c'est une bonne question. En fin de compte, optimiser le refroidissement des moules d'injection, c'est repousser les limites du possible. Si on accélère le processus, on peut produire davantage et à moindre coût, ce qui rend les produits plus abordables et accessibles à un plus grand nombre. Et si on améliore la qualité des produits, ils dureront plus longtemps, seront plus performants et auront un impact environnemental réduit.

Donc, mieux, plus vite et plus durable, toutes ces bonnes choses.

Exactement. Prenons l'exemple du secteur médical, capable de fabriquer rapidement et avec précision des dispositifs médicaux très complexes. Cela a révolutionné les soins de santé. On parle d'innovations qui sauvent des vies. Et tout cela grâce aux progrès du moulage par injection.

Et ce n'est pas seulement médical. C'est partout. Nos téléphones, nos voitures, les énergies renouvelables. C'est omniprésent.

Avec la prise de conscience croissante des enjeux environnementaux et la nécessité de fabriquer efficacement sans gaspiller de ressources, l'importance de la production ne cesse de croître. C'est là que l'optimisation du refroidissement des moules d'injection prend tout son sens. Moins d'énergie, moins de déchets et des produits conçus pour durer plus longtemps : au final, tout compte.

Cela nous rappelle que l'ingénierie, vous savez, ne se résume pas à concevoir des gadgets sophistiqués. Il s'agit de résoudre des problèmes concrets et d'améliorer les choses.

Bien dit. Je partage entièrement cet avis. Et pour conclure cette analyse approfondie, j'espère que nos auditeurs se sentent un peu inspirés par ce dont nous avons parlé. Le secteur manufacturier recèle un potentiel immense. C'est un domaine vraiment passionnant.

Ce fut un plaisir d'explorer tout cela avec vous. Et à tous nos auditeurs, continuez d'apprendre, d'explorer et de poser des questions. Qui sait, vous serez peut-être celui ou celle qui découvrira la prochaine grande avancée dans le refroidissement des moules d'injection.

Ça ne m'étonnerait pas. Il y a beaucoup de gens intelligents.

C'est exact. Eh bien, merci à tous de nous avoir rejoints. On se retrouve la prochaine fois pour une nouvelle analyse approfondie passionnante. D'ici là, restez connectés !