Хорошо, давайте сразу же погрузимся, ладно? Сегодня мы затрагиваем скрытую, но очень важную тему. Ускорение остывания форм для литья под давлением. Знаете, те, которые производят массу вещей, которые мы используем каждый день.

Да, на самом деле это довольно увлекательная вещь.

У нас есть всевозможные исследовательские работы и мнения экспертов, которые можно изучить, и все о том, как сделать этот процесс быстрее, лучше и дать возможность создавать даже, ну, лучше, продукты.

На первый взгляд это может показаться не самой захватывающей вещью, но поверьте мне, инженерные решения, стоящие за этим, просто потрясающие. Мы говорим о контроле температуры и расхода, использовании различных материалов, и все это для получения действительно впечатляющих результатов.

Знаете, в одной из статей, которые мы просмотрели, была замечательная аналогия. Они говорили об этом проекте, в котором они оптимизировали охлаждение, и это было похоже на, как они выразились, сегодняшнюю ночную сдачу их производственной линии. Меньше дефектов, гораздо быстрее. Довольно впечатляющая вещь.

Ага. Да, именно. Удивительно, насколько это может изменить ситуацию.

Но прежде чем мы перейдем к действительно сложным методам, мне любопытно. Что такого особенного в охлаждении? Почему это так важно?

Ну, дело не только в скорости, хотя, знаете, это, конечно, огромный фактор. Но когда вы впрыскиваете расплавленный пластик в форму, он должен остыть и затвердеть контролируемым образом. И если этот процесс не совсем идеален, вы столкнетесь с множеством проблем.

Какие проблемы?

Деформация деталей, неравномерная усадка, даже внутренние напряжения, которые могут ослабить конечный продукт. Очень важно сделать это правильно.

Так что это похоже на выпекание торта.

Ага.

Знаете, у вас может быть лучший рецепт в мире, но если вы не охладите его должным образом, он осядет посередине или треснет.

Это отличная аналогия. Да, именно так. Все дело в контроле процесса охлаждения, чтобы гарантировать, что конечный продукт получится идеальным.

И, как и в случае с выпечкой, я думаю, правильный метод охлаждения зависит от того, что вы готовите.

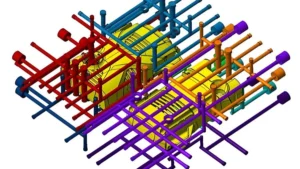

Абсолютно. А в литье под давлением огромная часть этого зависит от того, как эти каналы охлаждения, пути прохождения охлаждающей жидкости, спроектированы внутри самой формы. Это что-то вроде стратегического размещения труб вокруг горячего двигателя.

Ой. Чтобы все охлаждалось равномерно.

Да, эффективно и равномерно. Это ключ.

И источники, которые у нас есть, действительно вникают в суть дела. Много говоря о расположении этих каналов, я был удивлен, узнав, что симметрия играет большую роль. Почему это так важно?

Итак, представьте, что вы пытаетесь охладить, скажем, простой цилиндр. Если каналы охлаждения расположены вокруг него симметрично, тепло может рассеиваться красиво и равномерно. Это предотвращает деформацию и гарантирует, что все детали получатся одинакового размера. Это может показаться элементарным, но это фундаментальный принцип, верно?

Верно. Это имеет смысл. А потом становится еще интереснее, когда начинают говорить о размере этих каналов. Некоторые из источников, кажется, очень рады, вы знаете, расширять возможности этих каналов, чтобы ускорить процесс. Какая там логика?

Что ж, очевидно, что каналы большего размера пропускают больше охлаждающей жидкости, а это означает, что они могут гораздо быстрее отводить тепло от формы. Но. И всегда есть но. Если вы сделаете эти каналы слишком большими, вы рискуете ослабить структуру самой формы.

Ага, понятно.

Особенно если подумать обо всем давлении, связанном с литьем под давлением, вы можете получить форму, которая треснет или даже полностью выйдет из строя.

Так что дело не только в максимизации потока. Требуется найти золотую середину между мощностью охлаждения и уверенностью, что форма справится со всем этим.

Точно. Это поиск этого баланса. И вот здесь все становится по-настоящему интересно, потому что решение не всегда такое простое, как увеличение всего. Знаете, например, когда вы имеете дело с продуктами с очень толстыми стенками, вся проблема охлаждения становится еще более сложной.

Хорошо, так почему? Что делает охлаждение более толстых деталей таким сложным?

Ну, подумай об этом. Если у вас есть эти охлаждающие каналы только снаружи толстой детали, внешние слои будут затвердевать намного быстрее, чем сердцевина, и это создает внутренние напряжения, которые могут привести к деформации или даже растрескиванию, когда внутренняя часть окончательно остынет.

О, так это снова аналогия с тортом. Если снаружи остывает слишком быстро, внутри все равно может остаться липкая масса, и все будет в беспорядке.

Именно так. Это та же самая концепция. И чтобы преодолеть это, инженеры разработали несколько действительно умных методов.

Да, что за техника?

Одним из наиболее эффективных является так называемое многослойное охлаждение. Вместо того, чтобы просто иметь каналы на поверхности, вы создаете несколько слоев, слоев каналов, которые проходят по всей форме.

Ах. Это похоже на сеть охлаждающих трубок, достигающую каждой части формы, даже самых толстых секций, гарантируя, что все остывает с постоянной скоростью.

Точно. Многослойное охлаждение позволяет нацеливаться на разные области с разной скоростью охлаждения, предотвращая деформацию тех толстых деталей, которые обычно охлаждаются неравномерно. Это полностью меняет правила игры. Это гарантирует, что эти сложные, толстые компоненты будут прочными и надежными.

Это действительно заставляет меня осознать, как много инженерного труда уходит на то, что на первый взгляд кажется довольно простым. Вы бы не подумали, что охлаждение пластика будет настолько сложным.

Это очень специализированная область, и, копая глубже, вы начинаете видеть, сколько переменных влияет на конечный продукт. И дело не только в самих каналах. Речь также идет о том, что через них течет.

Верно? Ага. Источники отмечают, что выбор правильной охлаждающей среды может оказать большое влияние на эффективность всего процесса. Полагаю, это уже не просто использование старой простой воды, не так ли?

Вода по-прежнему является наиболее распространенной. Да, и не зря. Он легко доступен и может поглощать много тепла. Но в некоторых случаях вам действительно нужно что-то более специализированное. Некоторые материалы плохо реагируют с водой или требуют сверхточного контроля температуры, чтобы избежать дефектов.

Итак, речь идет о выборе правильного инструмента для работы. Например, иногда вам нужен просто молоток, а иногда — мощный лазер.

Точно. Это отличный способ выразить это. Некоторые производители даже используют специальные охлаждающие жидкости или даже жидкий азот, когда им требуется чрезвычайно быстрое охлаждение для конкретных применений.

Жидкий азот. Это звучит довольно сильно. Это что-то вроде супероружия охлаждающего мира?

Это определенно так. Но даже когда вы используете более распространенные охлаждающие жидкости, контроль температуры и скорости потока имеет решающее значение. Один из источников рассказывает о проекте, в котором они вызвали дефекты поверхности из-за использования слишком холодной охлаждающей жидкости.

Подожди, слишком холодно? Я думал, что цель состоит в том, чтобы как можно быстрее охладить ситуацию.

Это действительно кажется нелогичным. Я знаю, но если разница температур слишком велика, вы можете ударить по поверхности детали, вызвать ее растрескивание или деформацию. На самом деле все дело в поиске идеального баланса, при котором скорость охлаждения зависит от материала и сложности детали.

Ух ты. Таким образом, даже такая, казалось бы, простая вещь, как температура охлаждающей жидкости, может повлиять на конечный продукт или испортить его. Это довольно невероятно. Похоже, сделать это правильно – это настоящее искусство.

О, определенно есть. И мы даже не затронули материалы, из которых изготовлены сами формы. Они играют огромную роль в том, насколько эффективно тепло передается от детали.

Это верно. Источники действительно подчеркивали такие материалы, как медные сплавы и стали с высокой теплопроводностью. Они звучат как что-то из научно-фантастического фильма. Но я думаю, что реальный вопрос заключается в том, как эти необычные материалы на самом деле улучшают процесс?

Что ж, это отличный вопрос, и мы углубимся в него сразу после этого. Оставайся с нами.

Итак, прежде чем мы пошли на перерыв. Мы говорили о суперматериалах для изготовления форм для литья под давлением. Вы собираетесь объяснить, как такие вещи, как медные сплавы, действительно влияют на охлаждение.

Ну, это действительно сводится к теплопроводности. Как быстро материал может отводить тепло? Вы знаете, традиционные литейные стали - это нормально, но эти усовершенствованные материалы как будто быстро избавляются от этого тепла.

Ах, да. В источниках была действительно классная аналогия с бериллиевой медью.

Ах, да? Что это было?

Они описали его как небольшой двигатель, ускоряющий передачу тепла. Я имею в виду, это довольно классный образ, правда?

Да, это так. Бериллиевая медь. Это просто невероятная вещь. Его теплопроводность настолько высока, что он невероятно быстро отводит тепло от детали. Обратной стороной является то, что он не такой прочный, как сталь, и, конечно, может быть немного дороже.

О, это имеет смысл.

Таким образом, вы обычно используете его очень стратегически в тех конкретных областях формы, где требуется сверхбыстрое охлаждение.

Так что это похоже на турбонаддув для охлаждения именно там, где вам это нужно больше всего.

Да, именно. Вы поняли. А еще у вас есть стали с высокой теплопроводностью. Они как бы посередине.

О, как так?

Они предлагают действительно хороший баланс. Они не такие проводящие, как медные сплавы, но намного прочнее, а это значит, что вы можете использовать их в гораздо большем количестве ситуаций. Вы получаете ускорение охлаждения, но вам не нужно беспокоиться о том, что форма развалится.

Итак, опять же, все дело в поиске подходящего материала для работы, учитывая как быстроту охлаждения, так и то, насколько прочной должна быть форма.

Точно. Все дело в поиске подходящего инструмента для работы. И это подводит нас к еще одному действительно увлекательному аспекту всего этого. Покрытия. Некоторые источники выделяют действительно интересные варианты, такие как керамика и алмаз, например, углеродные покрытия. И эти покрытия на самом деле могут помочь еще быстрее рассеивать тепло, а также защищают форму от износа.

Я представляю себе, как я придаю форму этому доспеху, понимаешь? Но эта броня также помогает еще быстрее избавиться от тепла. Какова наука, лежащая в основе того, как на самом деле работают эти покрытия?

Ну, все дело в свойствах поверхности. Эти покрытия изменяют то, как форма излучает тепло. Они делают его намного более эффективным, а также создают барьер, который уменьшает трение и износ, что очень важно, когда вы работаете с формами, которые действительно имеют много мелких деталей.

Жесткие допуски, так что это как двойная победа. Охлаждение происходит быстрее, и форма служит дольше. Но мы много говорили о физических вещах, каналах и материалах, покрытиях. А как насчет самого процесса управления охлаждением?

Да, вот где настоящее. Что ж, можно сказать, что приходит настоящее искусство. Дело не только в хорошей системе охлаждения. Речь идет об управлении этим, знаете ли, об активном управлении этим. На протяжении всего процесса литья под давлением один.

Из источников, которые мы просмотрели, действительно подчеркивался этот момент. Они говорили о том, насколько важно отслеживать и контролировать такие вещи, как расход и температура охлаждающей жидкости. Похоже, это гораздо сложнее, чем просто установить термостат и уйти.

Абсолютно. Эти современные машины для литья под давлением невероятно сложны. У них есть датчики, которые отслеживают температуру внутри формы, расходомеры охлаждающей жидкости и все это модное программное обеспечение, которое может анализировать все эти данные и вносить коррективы в режиме реального времени, чтобы все работало. плавно и убедитесь, что вы получаете действительно стабильные и высококачественные детали.

Так что это похоже на команду экспертов, постоянно наблюдающих за всем процессом и следящих за тем, чтобы все было идеально.

Это довольно хорошая аналогия. И это становится еще более сложным, когда вы начинаете говорить о таких методах, как охлаждение с регулируемой скоростью потока. Вместо постоянного потока охлаждающей жидкости вы можете менять ее в разных частях формы в зависимости от того, какое охлаждение требуется для каждой области.

Поэтому, если у вас есть секция с более толстыми стенками, вы можете увеличить скорость потока там, просто чтобы убедиться, что она остывает с той же скоростью, что и более тонкая секция.

Точно. Все дело в этом уровне точности.

Ага.

И тогда у вас есть импульсное охлаждение, что еще интереснее.

О да, я помню это. Они описывали это как нечто вроде сердцебиения плесени. Как это на самом деле работает?

Это круто. По сути, это включает в себя переключение между высоким и низким расходом или даже полную остановку потока на короткое время. И это пульсирующее действие помогает более равномерно распределять тепло в форме, поэтому вы получаете гораздо более однородный продукт, и это может даже улучшить прочность конечной детали.

Ух ты. Это похоже на тщательно срежиссированный танец между температурой и потоком. Это намного сложнее, чем я когда-либо мог себе представить.

И мы только что прикоснулись к этой поверхности. Этой теме посвящена целая область инженерии, и она постоянно развивается. Постоянно появляются новые технологии, например, конформные каналы охлаждения. Они действительно раздвигают границы возможного конформного охлаждения.

Это был один из тех терминов, которые звучали как сверхвысокотехнологичные.

Ага.

Что отличает его от традиционных каналов?

Что ж, подумайте о том, как устроены традиционные каналы. По сути, это сверление прямых отверстий в форме, верно?

Ага.

И это отлично работает для простых форм, но когда вы начинаете иметь дело с действительно сложными деталями с множеством кривых и углов, с этими прямыми каналами, они не всегда могут добраться до всех областей, которые необходимо охладить.

О, так в итоге у вас появятся такие горячие точки, которые могут испортить весь процесс.

Точно. И вот здесь на помощь приходит конформное охлаждение. Эти каналы фактически повторяют форму детали, какой бы сложной она ни была, они могут скручиваться, поворачиваться и разветвляться, чтобы доставить охлаждение именно туда, где оно необходимо.

Это все равно, что предоставить пресс-форме собственную систему охлаждения, адаптированную под заказ. Но как вообще сделать каналы такими сложными?

Вот тут-то и приходит на помощь 3D-печать. Аддитивное производство. Это меняет правила игры в проектировании пресс-форм. Он позволяет создавать невероятно сложные каналы охлаждения, которые невозможно создать традиционными методами.

Итак, мы говорим о формах с этими внутренними каналами, которые выглядят так. Как сумасшедшие американские горки?

В значительной степени. И самое приятное то, что 3D-печать позволяет создавать эти конструкции, не добавляя огромных затрат или дополнительного времени на изготовление формы.

Вы словно открываете совершенно новый уровень контроля.

Это действительно очень интересная разработка, которая ведет к невероятным инновациям в области литья под давлением. Но важно помнить, что все эти методы, о которых мы говорили, от необычных материалов до сложных стратегий охлаждения, — все это инструменты. И главное – знать, когда использовать правильный инструмент.

Так что дело не только в использовании всех новейших технологий для решения этой проблемы. Речь идет о понимании того, чего вам нужно достичь, и выборе наилучшего подхода к работе.

Точно. Когда дело доходит до оптимизации охлаждения литьевой формы, не существует универсального решения. Речь идет о поиске правильного баланса между эффективностью, качеством и контролем затрат. И именно это делает эту область такой увлекательной.

На данный момент это было довольно удивительное глубокое погружение. Мы прошли путь от основ проектирования охлаждающих каналов до новейших технологий 3D-печати и всех этих сверхсовременных вещей. Но я думаю, что важно сделать шаг назад на минуту и спросить: почему все это вообще имеет значение? Знаете, какова здесь общая картина?

Что ж, это отличный вопрос. И, в конце концов, оптимизация охлаждения литьевых форм на самом деле означает расширение границ возможного. Ускоряя процесс, мы можем производить больше товаров с меньшими затратами. Это делает вещи более доступными для всех. А благодаря улучшению продуктов они служат дольше, работают лучше и оказывают меньшее воздействие на окружающую среду.

Итак, речь идет о том, чтобы сделать вещи лучше, быстрее и экологичнее.

Точно. Подумайте о чем-то вроде медицинской промышленности. Способность быстро и точно изготавливать действительно сложные медицинские устройства. Я имею в виду, что это имело огромное значение для здравоохранения и инноваций в сфере спасения жизней. И все это благодаря передовым достижениям в области литья под давлением.

Это не только здравоохранение, это все. Бытовая электроника, автомобильные запчасти, возобновляемые источники энергии. Оптимизированное литье под давлением повсюду. Оно формирует мир вокруг нас.

И по мере того, как мы все больше заботимся об окружающей среде, делая вещи эффективными и не тратя впустую кучу ресурсов, это станет еще более важным. Именно здесь оптимизация охлаждения литьевых форм может иметь действительно большое значение. Используя меньше энергии, создавая меньше отходов и производя долговечную продукцию, мы фактически вносим свой вклад в более устойчивое будущее.

Это хорошее напоминание о том, что инженерное дело – это не только крутые гаджеты и изобретения. Речь идет об использовании этих вещей для решения реальных проблем и улучшения мира.

Абсолютно. Хорошо сказано. И когда мы завершаем это глубокое погружение, я надеюсь, что наши слушатели с воодушевлением смотрят на будущее производства. Это отрасль, которая постоянно развивается, и в ней очень большой потенциал.

Было очень весело исследовать эту тему вместе с вами. И всем, кто слушает, мы призываем вас продолжать учиться, исследовать и задавать вопросы. Мир производства полон удивительных задач и невероятных инноваций. Кто знает, может быть, кто-то из вас, слушая, сделает следующий большой прорыв в охлаждении литьевых форм.

Да, я бы не удивился. Там много светлых умов.

Спасибо всем, что присоединились к нам в этом глубоком погружении. Мы вернемся в следующий раз с еще одним увлекательным взглядом на мир вокруг нас. А пока продолжайте погружаться глубже. Итак, мы говорили о том, насколько важны данные и мониторинг, когда речь идет о максимально эффективном охлаждении литьевой формы. Мне действительно любопытно углубиться в это немного больше.

Да, недостаточно просто спроектировать хорошую систему. Вы должны убедиться, что все действительно работает так, как вы хотите, на протяжении всего процесса. Это похоже на то, как если бы у вас была очень красивая духовка, но вы никогда не проверяли ее температуру.

В конечном итоге вы можете сжечь все. Точно.

Вы можете получить довольно противоречивые результаты.

Так как же на самом деле отслеживать и контролировать что-то столь сложное в режиме реального времени?

Что ж, хорошая новость в том, что эти современные термопластавтоматы такие. Они действительно умные. В них встроены всевозможные датчики.

Ой, что за датчики?

Датчики температуры прямо в форме. Расходомеры, отслеживающие теплоноситель. И у них даже есть программное обеспечение, которое анализирует все эти данные и может корректировать ситуацию на лету.

Это похоже на присутствие крошечной команды инженеров внутри формы, которая следит за тем, чтобы все работало идеально.

Да, это просто потрясающе, такой уровень мониторинга и контроля. Его. Это действительно важно для обеспечения последовательности и для выявления любых потенциальных проблем на ранней стадии, прежде чем они перерастут в большие дефекты.

О, можете ли вы привести нам пример?

Конечно. Допустим, датчик обнаружил скачок температуры. Чтобы компенсировать это, система может автоматически регулировать поток охлаждающей жидкости. Все дело в сохранении баланса.

Это действительно круто. Кажется, что все эти данные выводят ситуацию на совершенно новый уровень.

О, абсолютно. И это действительно только начало. Знаете, поскольку датчики и анализ данных станут еще более сложными, мы сможем еще лучше настраивать эти процессы. Мы сможем создавать еще лучшие продукты и делать их быстрее.

Все это глубокое погружение действительно открыло мне глаза. Знаете, мы перешли от базовых каналов охлаждения к 3D-печати и всему этому интеллектуальному мониторингу. Это потрясающе. Но я думаю, что важно на секунду сделать шаг назад и спросить: почему все это имеет значение? Какой здесь главный вывод?

Да, это хороший вопрос. В конце концов, это оптимизация охлаждения литьевой формы. Речь идет о расширении границ возможного. Если мы сможем ускорить этот процесс, мы сможем производить больше вещей и делать это дешевле, что делает продукты более доступными для большего числа людей. И если мы сможем улучшить сами продукты, они прослужат дольше, будут работать лучше и окажут меньшее влияние на планету.

Итак, о лучшем, более быстром и устойчивом, обо всех этих хороших вещах.

Точно. Подумайте, например, о том, что медицинская промышленность способна производить действительно сложные медицинские устройства, причем делать это быстро и точно. Я имею в виду, это произвело революцию в здравоохранении. Мы говорим об инновациях, которые спасают жизни. И все это благодаря достижениям в области литья под давлением.

И это не только медицина. Его. Это все. Наши телефоны, наши автомобили, возобновляемые источники энергии. Это повсюду.

И вы знаете, поскольку люди все больше и больше беспокоятся о том, чтобы окружающая среда могла эффективно производить вещи, не тратя много ресурсов, это будет становиться все более и более важным. И именно здесь оптимизация охлаждения литьевых форм может действительно иметь значение. Меньше энергии, меньше отходов и продукты, рассчитанные на более длительный срок службы. Все это складывается.

Это хорошее напоминание о том, что инженерное дело, знаете ли, заключается не только в создании причудливых гаджетов. Речь идет о решении реальных проблем и улучшении ситуации.

Хорошо сказано. Я не мог не согласиться. И когда мы завершаем это глубокое погружение, я надеюсь, что наши слушатели немного вдохновлены тем, о чем мы говорили. Там такой большой потенциал в производстве. Это действительно захватывающая область.

Было здорово исследовать все это вместе с тобой. И всем нашим слушателям: продолжайте учиться, продолжайте исследовать, продолжайте задавать эти вопросы. Никогда не знаешь, может быть, именно вы сделаете следующий большой прорыв в охлаждении литьевых форм.

Я бы не удивился. Там много умных людей.

Это верно. Что ж, спасибо всем, что присоединились к нам. Мы вернемся в следующий раз с еще одним захватывающим глубоким погружением. А пока оставайся