Я вспоминаю тот момент, когда впервые имел дело с поликарбонатом; Я был поражен его твердостью и прозрачностью. Это предпочтительное вещество в производстве, но как правильно придать ему форму с помощью литья под давлением?

Для эффективной литьевой формы поликарбоната необходимо обеспечить равномерную толщину стенок, выбрать подходящие материалы формы, такие как сталь H13, поддерживать точные условия сушки и оптимизировать параметры впрыска, такие как давление и скорость.

Хотя в этой части дается краткое изложение, более подробное изучение каждого этапа поможет вам понять и решить конкретные проблемы, связанные с формованием поликарбоната. Продолжайте читать, чтобы найти подробную информацию и советы экспертов для достижения действительно хороших результатов.

Поликарбонат имеет более высокую термостойкость, чем ABS.Истинный

Поликарбонат выдерживает более высокие температуры, чем ABS, что повышает его прочность.

- 1. Каковы основные свойства поликарбоната для литья под давлением?

- 2. Как подготовить поликарбонат к литью под давлением?

- 3. Каковы идеальные параметры поликарбоната для литья под давлением?

- 4. Как можно избежать распространенных дефектов литья под давлением при использовании поликарбоната?

- 5. Заключение

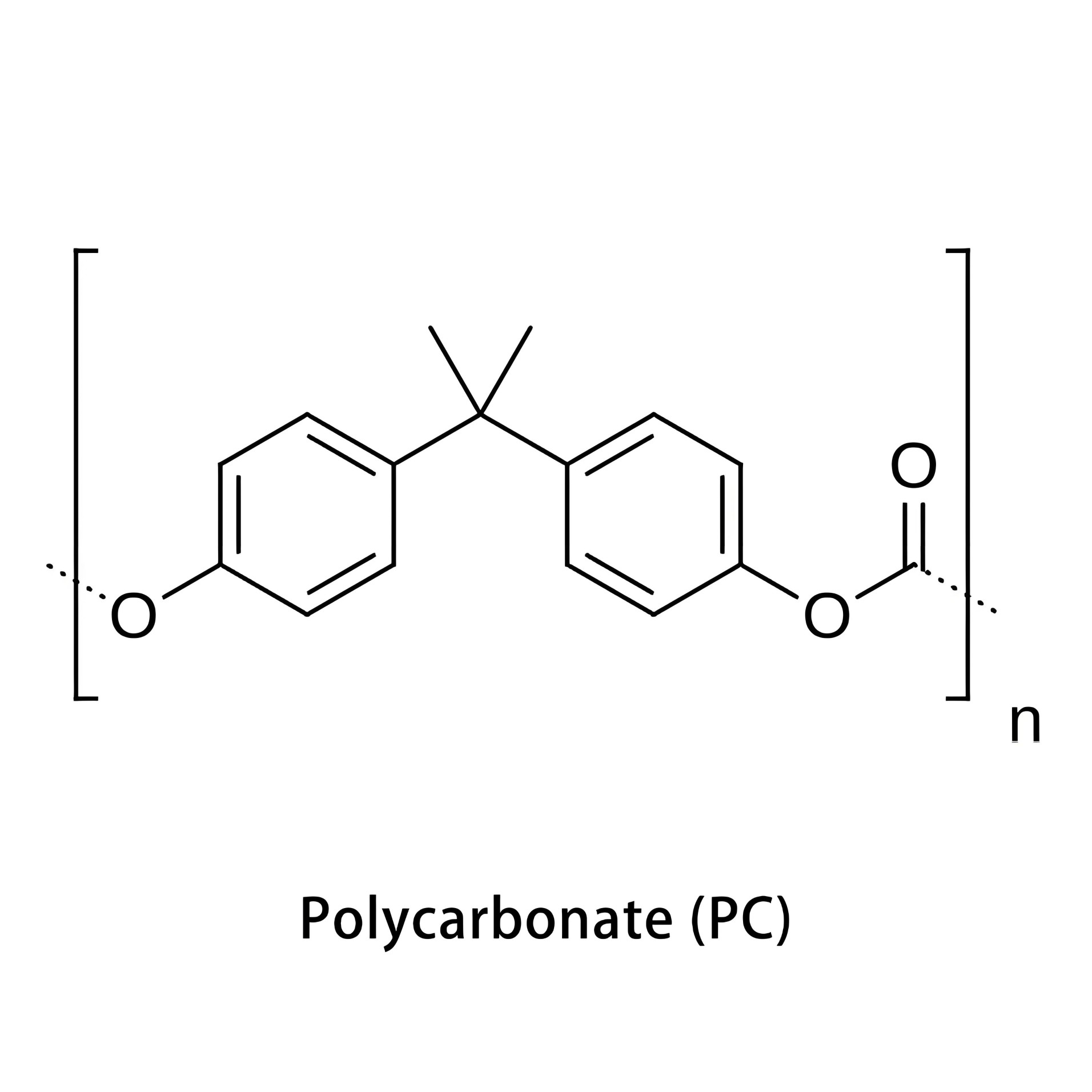

Каковы основные свойства поликарбоната для литья под давлением?

Поликарбонат известен своей прочностью и полезностью, поэтому он является фаворитом при литье под давлением. Но почему он так идеален для этого метода?

Ключевые свойства поликарбоната для литья под давлением включают высокую прочность и ударную вязкость, отличную ударопрочность, прозрачность, стабильность размеров и превосходную термостойкость.

Высокая прочность и ударная вязкость

Поликарбонат (ПК) очень прочный и жесткий, что делает его очень полезным при литье под давлением. Он отлично подходит для создания деталей, которые должны прослужить долгое время. По сравнению с АБС-пластиком 1 поликарбонат намного прочнее и лучше переносит тепло. Однако он стоит дороже и его сложнее обрабатывать.

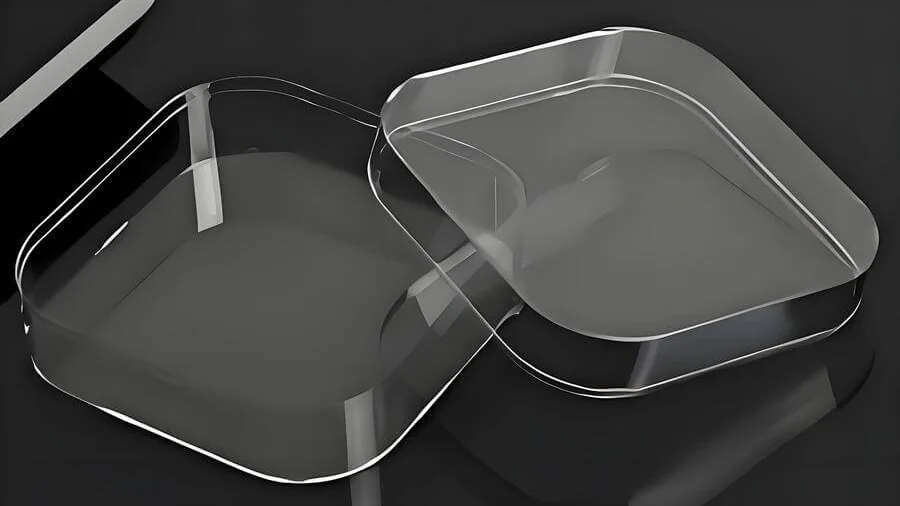

Ясно и прозрачно

Поликарбонат очень прозрачный, как стекло. Он отлично подходит для таких вещей, как очковые линзы и другие оптические устройства. Он позволяет свету проходить без изгиба, что очень полезно в оптическом поле 2 .

Остается в форме

Поликарбонат сохраняет свою форму и размер в различных условиях. Эта стабильность имеет решающее значение, когда требуется точность, например, в чехлах мобильных телефонов или экранах компьютеров.

Жаростойкий

Поликарбонат хорошо работает при высоких температурах, до 120-130°C. Он остается прочным и не меняется при тепловом стрессе. Температура стеклования составляет около 145-150°С.

Сравните с другими пластиками

| Свойство | Поликарбонат | АБС | ПП | ПВХ |

|---|---|---|---|---|

| Сила | Высокий | Умеренный | Ниже | Низкий |

| Температурная устойчивость | Отличный | Умеренный | Низкий | Низкий |

| Прозрачность | Отличный | Умеренный | Низкий | Низкий |

| Воздействие на окружающую среду | Нетоксичный | Варьируется | Варьируется | Менее экологично |

- По сравнению с ПП : поликарбонат прочнее, жестче и прозрачнее, но при этом плотнее и дороже.

- По сравнению с ПВХ : поликарбонат не токсичен и лучше выдерживает тепло и прочность.

Использование

Поликарбонат служит многим целям благодаря своим полезным качествам:

- Электроника : Идеально подходит для чехлов мобильных телефонов и электрических деталей.

- Автомобильная промышленность : используется в крышках фар и бамперах.

- Конструкция : Часто используется в соляриях и навесных стенах.

- Оптика : Идеально подходит для линз и других оптических инструментов.

Все эти применения выигрывают от особых качеств поликарбоната. Зная эти детали, производители могли бы лучше использовать поликарбонат в своей работе по формованию для достижения превосходных результатов.

Поликарбонат имеет более высокую прочность, чем АБС-пластик.Истинный

Поликарбонат обладает гораздо большей прочностью, чем ABS.

Поликарбонат менее прозрачен, чем ПВХ.ЛОЖЬ

Поликарбонат обеспечивает очень четкую видимость, лучше, чем ПВХ.

Как подготовить поликарбонат к литью под давлением?

Подготовка поликарбоната к литью под давлением включает несколько важных шагов. Выбор правильной смолы имеет решающее значение. Очень важно также установить правильные условия сушки. Каждая часть этого процесса действительно важна для обеспечения хорошего качества продукции.

Подготовка поликарбоната к литью под давлением требует выбора подходящей поликарбонатной смолы, обеспечения тщательной сушки для снижения влажности ниже 0,02% и хранения материалов в сухой и прохладной среде для сохранения качества.

Выбор подходящей поликарбонатной смолы

Начните с выбора правильного поликарбоната (ПК) для литья под давлением. Подумайте, чего требует приложение – возможно, ему нужен универсальный тип, огнестойкий или оптический. Каждый вид имеет особые характеристики, подходящие для различных отраслей, таких как электроника или автомобили.

Например, оптический тип идеально подходит для вещей, которым требуется хорошая прозрачность, например, для линз для очков.

Правильные условия сушки

Вода может плохо повлиять на качество изделий из поликарбоната, созданных методом литья под давлением. Таким образом, сушка смолы становится жизненно важной для избавления от влаги. Поддерживайте температуру сушки от 120°C до 130°C в течение 4–6 часов. На этом этапе влажность снижается до уровня менее 0,02%, что является ключом к предотвращению таких проблем, как пузыри или слабая прочность.

Контролируемая зона сушки дает стабильные результаты. Использование влагопоглотительной сушилки вполне возможно поможет поддерживать постоянную температуру и влажность.

Хранение и обращение с поликарбонатной смолой

Поликарбонатной смоле необходимо прохладное и сухое место, чтобы она не впитывала воду и не ухудшалась. Хорошее хранение подразумевает место с температурой от 20°C до 30°C и относительной влажностью не более 60%. Правильное хранение, вероятно, продлит срок службы материала и сохранит его готовность к обработке.

Подготовка оборудования и форм

Перед началом формования убедитесь, что все машины и формы чисты и не загрязнены. Рекомендуется использовать формы из стали H13 из-за их способности выдерживать нагревание и прочности. Уход за формами, а также их частая очистка и проверка очень важны для обеспечения идеальной отделки последних изделий.

Настройка параметров литья под давлением

Регулировка настроек впрыска действительно жизненно важна для успешного литья. Это включает в себя изменение давления впрыска, скорости и скорости шнека в зависимости от течения поликарбоната и его характеристик. Обычно полезно начинать с более низких настроек, а затем постепенно увеличивать их, чтобы получить хорошие результаты, не создавая стресса и не допуская ошибок при отливке деталей.

Дополнительная информация о выборе подходящей поликарбонатной смолы для конкретных целей 3 и улучшении настройки вашей пресс-формы, вероятно, поможет, поэтому продолжайте изучать источники, которые соответствуют вашим производственным целям.

Высыхание поликарбонатной смолы должно составлять 4-6 часов при температуре 120°С-130°С.Истинный

Хорошие условия сушки снижают содержание влаги ниже 0,02%, что позволяет избежать дефектов.

Поликарбонат оптического класса лучше всего подходит для автомобильных деталей.ЛОЖЬ

Поликарбонат оптического класса хорошо подходит для ситуаций, требующих высокой четкости, например, для линз.

Каковы идеальные параметры поликарбоната для литья под давлением?

Для качественного литья поликарбоната под давлением необходим точный контроль параметров литья. Эти настройки охватывают давление впрыска, скорость и температуру, соответствующие свойствам материала и конструкции изделия.

Идеальные параметры литьевого формования поликарбоната предусматривают поддержание давления впрыска 100-150 МПа, скорости впрыска 30-80 мм/сек и скорости шнека 30-60 об/мин, что обеспечивает оптимальное качество продукции и минимальные дефекты.

Понимание особенностей поликарбоната

Поликарбонат (ПК) известен своей превосходной ударопрочностью, прозрачностью и термической стабильностью, что делает его предпочтительным выбором в различных отраслях, таких как электроника, автомобилестроение и строительство. Однако его уникальные свойства также требуют пристального внимания к параметрам литья под давлением, чтобы полностью раскрыть его потенциал.

Давление впрыска

Давление впрыска поликарбоната обычно устанавливается в пределах от 100 до 150 МПа. Этот диапазон гарантирует, что смола полностью заполнит форму, особенно для сложных или толстостенных изделий. Для сложных конструкций может потребоваться более высокое давление, чтобы преодолеть низкую текучесть материала.

Скорость впрыска

Скорость впрыска – еще один важный параметр, требующий точной регулировки. Для поликарбоната рекомендуется скорость впрыска от 30 до 80 мм/сек. Более низкие скорости часто используются для деталей, к которым предъявляются высокие косметические требования, чтобы предотвратить появление следов текучести и линий сварки. И наоборот, более высокие скорости могут помочь обеспечить полное заполнение более простых проектов.

Скорость винта

Скорость шнека следует поддерживать в пределах от 30 до 60 об/мин. Эта настройка помогает достичь баланса между эффективностью смешивания и риском термического разложения. Чрезмерно высокая скорость шнека может привести к перегреву и разрушению полимера, что повлияет на механические свойства конечного продукта.

Температура пресс-формы

Поддержание соответствующей температуры формы имеет решающее значение для снижения внутренних напряжений и обеспечения хорошего качества поверхности. Температура формы для поликарбоната обычно колеблется от 80°C до 110°C. Равномерная температура пресс-формы помогает свести к минимуму такие дефекты, как коробление и остаточные напряжения.

Время охлаждения

Правильное время охлаждения необходимо для обеспечения стабильности размеров и уменьшения усадки. Время охлаждения зависит от толщины стенок и конструкции изделия, но его следует оптимизировать, чтобы обеспечить равномерное затвердевание без чрезмерного времени цикла.

Таблица: Идеальные параметры литья поликарбоната под давлением

| Параметр | Идеальный диапазон |

|---|---|

| Давление впрыска | 100 – 150 МПа |

| Скорость впрыска | 30 – 80 мм/сек |

| Скорость винта | 30 – 60 об/мин |

| Температура пресс-формы | 80°С – 110°С |

| Время охлаждения | Зависит от толщины |

Придерживаясь этих идеальных параметров, производители могут добиться оптимальных результатов при литье поликарбоната под давлением 4 , что приводит к выпуску высококачественной продукции с минимальными дефектами и снижением производственных затрат.

Давление инъекций поликарбоната составляет 100-150 МПа.Истинный

Поликарбонату необходим такой уровень давления, чтобы хорошо заполнять формы.

Время остывания поликарбоната всегда составляет 10 минут.ЛОЖЬ

Время остывания меняется в зависимости от толщины стенки и конструкции.

Как можно избежать распространенных дефектов литья под давлением при использовании поликарбоната?

Предотвращение дефектов при литье поликарбоната под давлением требует точного управления многими элементами, от подготовки материала до проектирования формы.

Чтобы избежать распространенных дефектов поликарбоната при литье под давлением, обеспечьте равномерную толщину стенок, оптимизируйте охлаждение формы и отрегулируйте параметры впрыска, такие как давление и скорость.

Понимание свойств материала поликарбоната

Поликарбонат (ПК) ценится за свою прочность и оптическую прозрачность, что делает его пригодным для применения в самых разных областях: от корпусов электронных устройств до оптических линз. Однако его низкая текучесть 5 требует более высоких температур и давлений формования, что может привести к дефектам, если с ним не справиться должным образом.

Проектирование с учетом одинаковой толщины стенок

Одним из наиболее важных аспектов предотвращения дефектов является поддержание одинаковой толщины стенок. Детали из поликарбоната в идеале должны иметь стенки толщиной 1–5 мм, чтобы предотвратить такие проблемы, как усадка или внутреннее напряжение. Для сложных конструкций необходим постепенный переход между различной толщиной стенок, чтобы уменьшить концентрацию напряжений.

Выбор подходящего материала формы

Учитывая высокую температуру формования поликарбоната, материалы форм должны выдерживать значительное нагревание. Рекомендуются такие марки стали, как H13 или S136, из-за их прочности и термостойкости. Эти материалы помогают поддерживать стабильность размеров 6 и качество поверхности.

| Марка стали | Характеристики |

|---|---|

| Н13 | Хорошая термическая прочность |

| S136 | Высокая полируемость и устойчивость к коррозии. |

Оптимизация систем охлаждения пресс-форм

Эффективная система охлаждения имеет решающее значение для предотвращения таких дефектов, как деформация и неравномерная усадка. Охлаждающие водные пути должны быть расположены симметрично, диаметром 8-12 мм. Обеспечение равномерной температуры пресс-формы может значительно повысить производительность и качество.

Точная настройка параметров литья под давлением

Регулировка таких параметров, как давление впрыска и скорость, может смягчить такие проблемы, как следы потока или недостаточное заполнение. Типичные настройки включают в себя:

- Давление впрыска: 100 – 150 МПа

- Скорость впрыска: 30 – 80 мм/сек.

- Скорость шнека: 30 – 60 об/мин.

Каждый параметр должен быть откалиброван в соответствии со сложностью и размером детали, чтобы предотвратить такие дефекты, как линии сплавления или растрескивание под напряжением.

Устранение распространенных дефектов

Некоторые частые дефекты литья под давлением включают в себя:

- Недостаточное заполнение: Увеличьте давление и скорость впрыска, а также проверьте размер затвора.

- Усадка: оптимизируйте время охлаждения и температуру формы.

- Метки потока: уменьшите скорость впрыска, увеличьте температуру формы.

- Линии Fusion: оптимизируйте конструкцию ворот и улучшите стабильность температуры.

Понимая взаимодействие между этими факторами, производители могут эффективно минимизировать дефекты при литье поликарбоната под давлением, обеспечивая высококачественную и долговечную продукцию.

Равномерная толщина стенок предотвращает усадку поликарбоната.Истинный

Равномерная толщина стенок равномерно распределяет напряжение, уменьшая усадку.

Сталь Н13 непригодна для форм из поликарбоната из-за низкой термостойкости.ЛОЖЬ

Сталь H13 хорошо подходит, поскольку обладает высокой термической способностью и эффективно противостоит нагреву.

Заключение

Обучение литью поликарбоната под давлением повышает качество и производительность продукции. Используйте эти методы для достижения лучших результатов в своих проектах.

-

Узнайте о превосходной прочности поликарбоната по сравнению с АБС-пластиком.: Поликарбонат против АБС-пластика: физические свойства… Поликарбонат обладает большей прочностью на разрыв, более высокой температурой теплового отклонения и гибкостью… ↩

-

Узнайте, как прозрачность поликарбоната приносит пользу оптическим приложениям. Каковы области применения поликарбоната оптического класса? · Автозапчасти для вторичного рынка · Архитектурное остекление (медицинские учреждения, розничная торговля и государственные учреждения… ↩

-

Получите представление о выборе подходящих марок смол для различных целей. При выборе смолы, подходящей для вашего применения, четко осознайте физические требования к продукту, включая условия окружающей среды, потенциал… ↩

-

Откройте для себя оптимальные настройки давления, скорости и температуры.: Давление впрыска: Рекомендуемое давление впрыска поликарбоната обычно составляет 70-100 МПа; однако это может варьироваться в зависимости от размера… ↩

-

Узнайте, почему текучесть поликарбоната влияет на процессы литья под давлением. Технологические характеристики ПК включают в себя: вязкость расплавленного ПК не так чувствительна к скорости сдвига, как к температуре; нет явного плавления… ↩

-

Узнайте, как стабильность размеров обеспечивает стабильное качество продукции. Степень усадки формованных деталей при охлаждении во многом зависит от состава обрабатываемого материала. ↩