Recuerdo el primer momento en que me ocupé del policarbonato; Me sentí asombrado por su dureza y transparencia. Es una sustancia preferida en la producción, pero ¿cuál es la forma correcta de darle forma mediante moldeo por inyección?

Para inyectar policarbonato de manera efectiva, garantice un espesor de pared uniforme, seleccione materiales de molde apropiados como el acero H13, mantenga condiciones de secado precisas y optimice los parámetros de inyección como la presión y la velocidad.

Aunque esta parte ofrece un breve resumen, estudiar más sobre cada paso le ayudará a comprender y resolver problemas particulares en el moldeado de policarbonato. Continúe leyendo para encontrar información detallada y consejos de expertos para obtener resultados realmente buenos.

El policarbonato tiene una mayor resistencia a la temperatura que el ABS.Verdadero

El policarbonato soporta temperaturas más altas que el ABS, lo que aumenta su resistencia.

- 1. ¿Cuáles son las propiedades clave del policarbonato para moldeo por inyección?

- 2. ¿Cómo se prepara el policarbonato para el moldeo por inyección?

- 3. ¿Cuáles son los parámetros ideales de moldeo por inyección para policarbonato?

- 4. ¿Cómo se pueden evitar los defectos comunes del moldeo por inyección cuando se utiliza policarbonato?

- 5. Conclusión

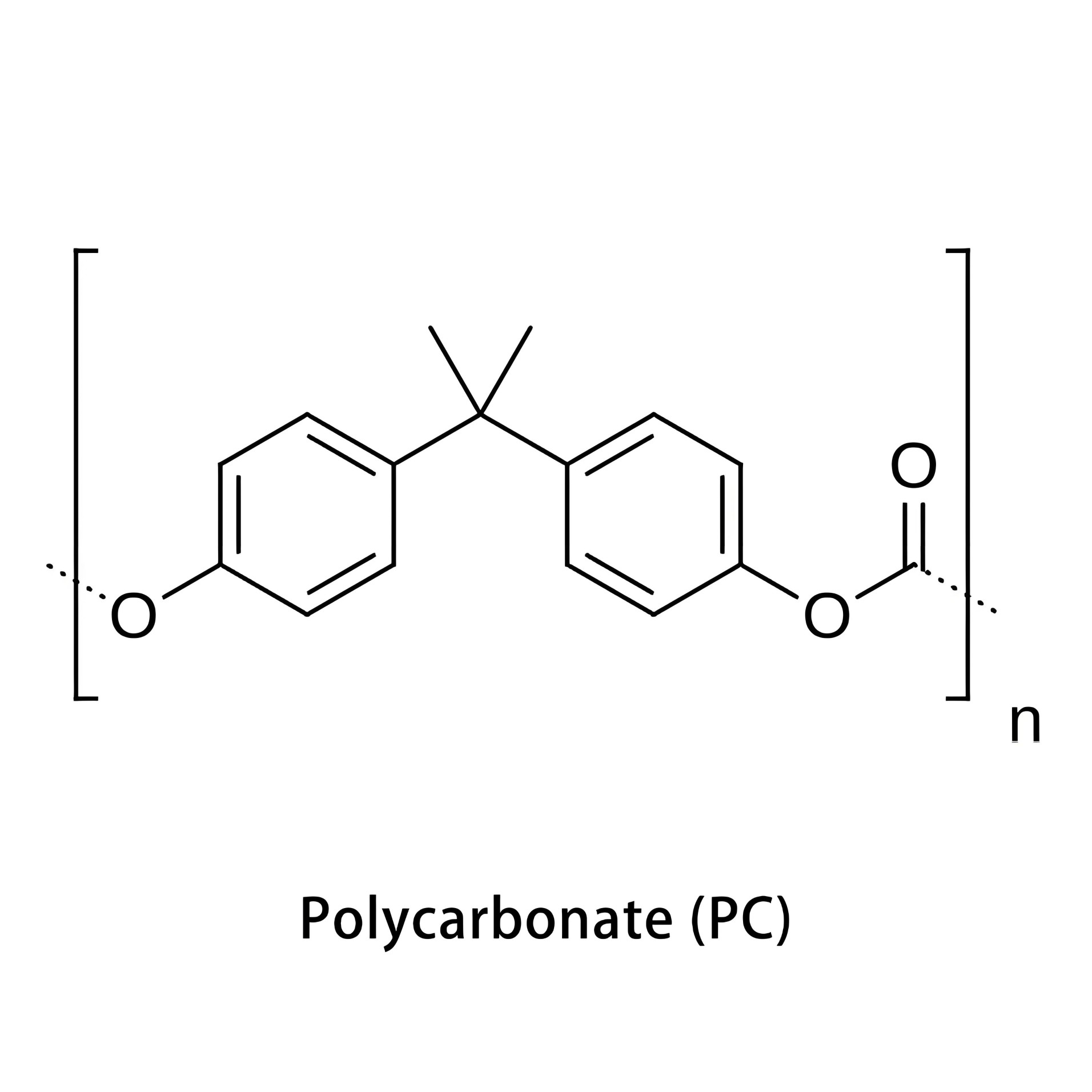

¿Cuáles son las propiedades clave del policarbonato para moldeo por inyección?

El policarbonato es famoso por ser resistente y útil, por lo que es uno de los favoritos en el moldeo por inyección. Pero ¿por qué es tan perfecto para este método?

Las propiedades clave del policarbonato para el moldeo por inyección incluyen alta resistencia y tenacidad, excelente resistencia al impacto, transparencia, estabilidad dimensional y resistencia superior a la temperatura.

Alta resistencia y dureza

El policarbonato (PC) es muy fuerte y resistente, lo que lo hace muy útil en el moldeo por inyección. Es excelente para crear piezas que deben durar mucho tiempo. En comparación con el plástico ABS 1 , el policarbonato es mucho más resistente y soporta mejor el calor. Sin embargo, cuesta más y es más difícil de procesar.

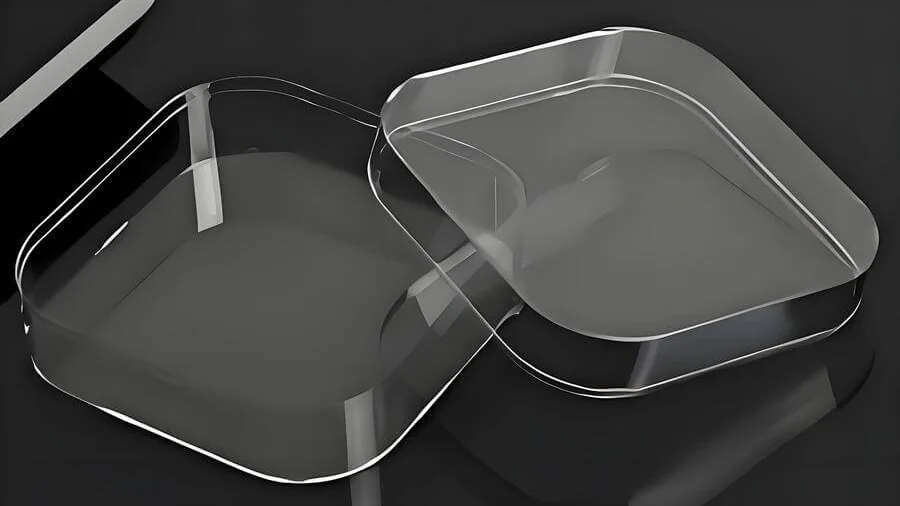

Claro y transparente

El policarbonato es muy transparente, como el vidrio. Es ideal para cosas como lentes de anteojos y otros dispositivos ópticos. Deja pasar la luz sin doblarse, lo que resulta muy útil en el campo óptico 2 .

Se mantiene en forma

El policarbonato mantiene su forma y tamaño en diferentes condiciones. Esta estabilidad es crucial cuando se requiere precisión, como en las fundas de teléfonos móviles o en las pantallas de ordenadores.

A prueba de calor

El policarbonato funciona bien a altas temperaturas, hasta 120-130°C. Se mantiene fuerte y no cambia bajo estrés térmico. Su temperatura de transición vítrea ronda los 145-150°C.

Comparar con otros plásticos

| Propiedad | policarbonato | ABS | PÁGINAS | CLORURO DE POLIVINILO |

|---|---|---|---|---|

| Fortaleza | Alto | Moderado | Más bajo | Bajo |

| Resistencia a la temperatura | Excelente | Moderado | Bajo | Bajo |

| Transparencia | Excelente | Moderado | Bajo | Bajo |

| Impacto ambiental | No tóxico | Varía | Varía | Menos ecológico |

- Comparado con el PP : el policarbonato es más fuerte, más resistente y más claro, pero también más denso y más caro.

- Comparado con el PVC : el policarbonato no es tóxico y soporta mejor el calor y la resistencia.

Usos

El policarbonato sirve para muchos propósitos debido a sus útiles cualidades:

- Electrónica : Perfecto para fundas de teléfonos móviles y piezas eléctricas.

- Automotriz : Se utiliza en cubiertas de lámparas y parachoques.

- Construcción : A menudo se utiliza en terrazas solares y muros cortina.

- Óptica : Ideal para lentes y otras herramientas ópticas.

Todos estos usos se benefician de las cualidades especiales del policarbonato. Al conocer estos detalles, los fabricantes podrían utilizar mejor el policarbonato en su trabajo de moldeado para lograr resultados superiores.

El policarbonato tiene mayor resistencia que el plástico ABS.Verdadero

El policarbonato muestra mucha más resistencia que el ABS.

El policarbonato es menos transparente que el PVC.FALSO

El policarbonato proporciona una visibilidad muy clara, mejor que el PVC.

¿Cómo se prepara el policarbonato para el moldeo por inyección?

Preparar el policarbonato para el moldeo por inyección implica algunos pasos importantes. Elegir la resina correcta es crucial. También es muy importante establecer las condiciones de secado adecuadas. Cada parte de este proceso es realmente importante para la buena calidad del producto.

La preparación de policarbonato para moldeo por inyección requiere seleccionar una resina de PC adecuada, garantizar un secado completo para reducir la humedad por debajo del 0,02 % y almacenar los materiales en un ambiente seco y fresco para mantener la calidad.

Elegir la resina de policarbonato adecuada

Comience eligiendo el policarbonato (PC) correcto para el moldeo por inyección. Piense en lo que exige la aplicación: tal vez necesite un tipo de uso general, uno que resista las llamas o uno óptico. Cada tipo tiene características especiales que se adaptan a diversas industrias, como la electrónica o la del automóvil.

Por ejemplo, un tipo óptico es perfecto para cosas que necesitan una buena calidad de transparencia, como lentes de gafas.

Condiciones de secado adecuadas

El agua puede afectar gravemente la calidad de los artículos de policarbonato creados mediante moldeo por inyección. Por tanto, secar la resina se vuelve de vital importancia para eliminar la humedad. Mantener el calor de secado entre 120°C y 130°C durante 4 a 6 horas. Este paso reduce la humedad, por debajo del 0,02 %, lo cual es clave para detener problemas como burbujas o una resistencia débil.

Un área de secado controlada proporciona resultados constantes. Es muy posible que el uso de un secador desecante ayude a mantener estables la temperatura y la humedad.

Almacenamiento y manipulación de resina de policarbonato

La resina de policarbonato necesita un lugar fresco y seco para evitar que absorba agua y empeore. Un buen almacenamiento significa un lugar con una temperatura de entre 20°C y 30°C y no más del 60% de humedad relativa. El almacenamiento correcto probablemente aumenta la vida útil del material y lo mantiene listo para su procesamiento.

Preparación de equipos y moldes

Antes de comenzar el moldeado, asegúrese de que todas las máquinas y moldes estén limpios y libres de suciedad. Se sugieren moldes de acero H13 debido a su capacidad para soportar el calor y su tenacidad. Cuidar los moldes, así como limpiarlos y revisarlos frecuentemente, es muy importante para obtener buenos acabados en los últimos productos.

Configuración de parámetros de moldeo por inyección

Ajustar la configuración de inyección es realmente vital para un moldeo exitoso. Esto implica cambiar la presión de inyección, la velocidad y la velocidad del tornillo en función de cómo fluye el policarbonato y sus características. Generalmente es bueno comenzar con ajustes más bajos y luego aumentar lentamente para obtener buenos resultados sin estresar ni cometer errores en las piezas moldeadas.

resina de policarbonato adecuada 3 y mejorar la configuración de su molde, así que siga explorando fuentes que se adapten a sus objetivos de fabricación.

El secado de la resina de policarbonato debe ser de 4 a 6 horas a 120°C-130°C.Verdadero

Unas buenas condiciones de secado reducen el contenido de humedad por debajo del 0,02%, evitando defectos.

El policarbonato de calidad óptica es el mejor para piezas de automóviles.FALSO

El policarbonato de calidad óptica se adapta bien a situaciones que necesitan una gran claridad, como las lentes.

¿Cuáles son los parámetros ideales de moldeo por inyección para policarbonato?

Para el moldeo por inyección de policarbonato de alta calidad, es esencial un control preciso sobre los ajustes de moldeo. Estos ajustes cubren la presión, velocidad y temperatura de inyección, adecuados a las características del material y al diseño del producto.

Los parámetros ideales de moldeo por inyección para policarbonato implican mantener una presión de inyección de 100 a 150 MPa, una velocidad de inyección de 30 a 80 mm/s y una velocidad de tornillo de 30 a 60 rpm, lo que garantiza una calidad óptima del producto y defectos mínimos.

Comprender las características especiales del policarbonato

El policarbonato (PC) es conocido por su excelente resistencia al impacto, transparencia y estabilidad térmica, lo que lo convierte en la opción preferida en diversas industrias como la electrónica, la automoción y la construcción. Sin embargo, sus propiedades únicas también exigen una cuidadosa atención a los parámetros de moldeo por inyección para aprovechar todo su potencial.

Presión de inyección

La presión de inyección de policarbonato normalmente se establece entre 100 y 150 MPa. Esta gama garantiza que la resina llene el molde por completo, especialmente para productos complejos o de paredes gruesas. Es posible que se necesiten presiones más altas en diseños complejos para superar la menor fluidez del material.

Velocidad de inyección

La velocidad de inyección es otro parámetro crítico que necesita un ajuste preciso. Para policarbonato se recomienda una velocidad de inyección de 30 a 80 mm/seg. A menudo se emplean velocidades más lentas para piezas con altos requisitos estéticos para evitar marcas de flujo y líneas de fusión. Por el contrario, velocidades más rápidas pueden ayudar a garantizar un llenado completo en diseños más simples.

Velocidad del tornillo

La velocidad del tornillo debe mantenerse entre 30 y 60 rpm. Esta configuración ayuda a lograr un equilibrio entre la eficiencia de la mezcla y los riesgos de degradación térmica. Una velocidad de tornillo excesivamente alta podría provocar un sobrecalentamiento y degradación del polímero, afectando las propiedades mecánicas del producto final.

Temperatura del molde

Mantener una temperatura adecuada del molde es crucial para reducir las tensiones internas y garantizar una buena calidad de la superficie. La temperatura del molde de policarbonato suele oscilar entre 80°C y 110°C. La temperatura uniforme del molde ayuda a minimizar defectos como deformaciones y tensiones residuales.

Tiempo de enfriamiento

El tiempo de enfriamiento adecuado es esencial para garantizar la estabilidad dimensional y reducir la contracción. El tiempo de enfriamiento depende del espesor de la pared y del diseño del producto, pero debe optimizarse para permitir una solidificación uniforme sin tiempos de ciclo excesivos.

Tabla: Parámetros ideales de moldeo por inyección para policarbonato

| Parámetro | Rango ideal |

|---|---|

| Presión de inyección | 100 – 150 MPa |

| Velocidad de inyección | 30 – 80 mm/s |

| Velocidad del tornillo | 30 – 60 rpm |

| Temperatura del molde | 80°C – 110°C |

| Tiempo de enfriamiento | Depende del espesor |

Al cumplir con estos parámetros ideales, los fabricantes pueden lograr resultados óptimos al moldear policarbonato 4 , lo que genera productos de alta calidad con defectos mínimos y costos de producción reducidos.

La presión de inyección del policarbonato es de 100-150 MPa.Verdadero

El policarbonato necesita este nivel de presión para llenar bien los moldes.

El tiempo de enfriamiento del policarbonato es siempre de 10 minutos.FALSO

El tiempo de enfriamiento cambia según el espesor de la pared y el diseño.

¿Cómo se pueden evitar los defectos comunes del moldeo por inyección cuando se utiliza policarbonato?

Prevenir defectos en el moldeo por inyección de policarbonato exige una gestión precisa de muchos elementos, desde la preparación del material hasta el diseño del molde.

Para evitar defectos comunes en el moldeo por inyección de policarbonato, garantice un espesor de pared uniforme, optimice el enfriamiento del molde y ajuste los parámetros de inyección como la presión y la velocidad.

Comprender las propiedades del material del policarbonato

El policarbonato (PC) es valorado por su resistencia y claridad óptica, lo que lo hace adecuado para aplicaciones que van desde carcasas electrónicas hasta lentes ópticas. Sin embargo, su escasa fluidez 5 exige temperaturas y presiones de moldeo más altas, lo que puede provocar defectos si no se gestiona adecuadamente.

Diseño para espesores de pared uniformes

Uno de los aspectos más cruciales para evitar defectos es mantener un espesor de pared uniforme. Lo ideal es que las piezas de policarbonato tengan paredes de entre 1 y 5 mm de espesor para evitar problemas como contracción o tensión interna. Para diseños complejos, las transiciones graduales entre diferentes espesores de pared son esenciales para reducir las concentraciones de tensiones.

Seleccionar el material de molde adecuado

Dada la alta temperatura de moldeo del policarbonato, los materiales del molde deben soportar un calor significativo. Se recomiendan grados de acero como H13 o S136 debido a su solidez y resistencia al calor. Estos materiales ayudan a mantener la estabilidad dimensional 6 y la calidad de la superficie.

| Grado de acero | Propiedades |

|---|---|

| H13 | Buena resistencia térmica |

| S136 | Alta pulibilidad y resistencia a la corrosión. |

Optimización de los sistemas de enfriamiento de moldes

Un sistema de enfriamiento eficiente es fundamental para prevenir defectos como deformaciones y contracción desigual. Los canales de refrigeración deben estar dispuestos simétricamente, con diámetros que oscilan entre 8 y 12 mm. Garantizar una temperatura uniforme del molde puede mejorar significativamente la productividad y la calidad.

Ajuste de los parámetros de moldeo por inyección

Ajustar parámetros como la presión y la velocidad de inyección puede mitigar problemas como marcas de flujo o llenado insuficiente. Las configuraciones típicas incluyen:

- Presión de inyección: 100 – 150 MPa

- Velocidad de inyección: 30 – 80 mm/seg

- Velocidad del tornillo: 30 – 60 rpm

Cada parámetro debe calibrarse de acuerdo con la complejidad y el tamaño de la pieza para evitar defectos como líneas de fusión o grietas por tensión.

Abordar defectos comunes

Algunos defectos frecuentes del moldeo por inyección incluyen:

- Llenado insuficiente: Aumente la presión y la velocidad de inyección y verifique el tamaño de la compuerta.

- Contracción: Optimice los tiempos de enfriamiento y la temperatura del molde.

- Marcas de flujo: Reduzca la velocidad de inyección, aumente la temperatura del molde.

- Líneas Fusion: Optimice el diseño de la puerta y mejore la consistencia de la temperatura.

Al comprender la interacción entre estos factores, los fabricantes pueden minimizar eficazmente los defectos en el moldeo por inyección de policarbonato, garantizando productos duraderos y de alta calidad.

El espesor uniforme de la pared evita la contracción del policarbonato.Verdadero

El espesor uniforme de la pared distribuye la tensión por igual, disminuyendo la contracción.

El acero H13 no es adecuado para moldes de policarbonato debido a su baja resistencia al calor.FALSO

El acero H13 encaja bien porque posee una gran capacidad térmica y resiste el calor de forma eficaz.

Conclusión

Aprender a moldear por inyección de policarbonato mejora la calidad y el rendimiento del producto. Utilice estos métodos para obtener mejores resultados en sus proyectos.

-

Explore la resistencia superior del policarbonato sobre el plástico ABS.: Policarbonato versus ABS: Propiedades físicas... El policarbonato tiene mayor resistencia a la tracción, mayor temperatura de deflexión del calor y flexibilidad... ↩

-

Descubra cómo la transparencia del policarbonato beneficia a las aplicaciones ópticas. ¿Cuáles son las aplicaciones del policarbonato de grado óptico? · Piezas de repuesto para automóviles · Acristalamiento arquitectónico (instalaciones médicas, comercio minorista y gobierno…) ↩

-

Obtenga información sobre cómo seleccionar los grados de resina adecuados para diversos usos: al elegir la resina adecuada para su aplicación, comprenda claramente los requisitos físicos del producto, incluidas las condiciones ambientales, el potencial... ↩

-

Descubra los ajustes óptimos de presión, velocidad y temperatura. Presión de inyección: la presión de inyección recomendada para policarbonato suele ser de 70 a 100 MPa; sin embargo, esto puede variar dependiendo del tamaño… ↩

-

Explore por qué la fluidez del policarbonato afecta los procesos de moldeo por inyección. Las características tecnológicas del PC incluyen: la viscosidad del PC fundido no es tan sensible a la velocidad de corte, sino a la temperatura; no hay una fusión clara... ↩

-

Descubra cómo la estabilidad dimensional garantiza una calidad constante del producto: el grado en que las piezas moldeadas se encogen a medida que se enfrían depende en gran medida de la composición del material que se procesa. ↩