Je me souviens de ma première rencontre avec le polycarbonate ; j’ai été stupéfait par sa robustesse et sa transparence. C’est un matériau de choix en production, mais comment le mettre en forme correctement par moulage par injection ?

Pour mouler efficacement le polycarbonate par injection, assurez-vous d'une épaisseur de paroi uniforme, sélectionnez des matériaux de moule appropriés comme l'acier H13, maintenez des conditions de séchage précises et optimisez les paramètres d'injection tels que la pression et la vitesse.

Bien que cette section ne présente qu'un bref résumé, une étude plus approfondie de chaque étape vous permettra de mieux comprendre et de résoudre les problèmes spécifiques liés au moulage du polycarbonate. Poursuivez votre lecture pour obtenir des informations détaillées et des conseils d'experts afin d'obtenir des résultats optimaux.

Le polycarbonate présente une résistance à la température supérieure à celle de l'ABS.Vrai

Le polycarbonate résiste à des températures plus élevées que l'ABS, ce qui augmente sa résistance.

- 1. Quelles sont les propriétés clés du polycarbonate pour le moulage par injection ?

- 2. Comment préparer le polycarbonate pour le moulage par injection ?

- 3. Quels sont les paramètres idéaux de moulage par injection pour le polycarbonate ?

- 4. Comment éviter les défauts courants de moulage par injection lors de l'utilisation de polycarbonate ?

- 5. Conclusion

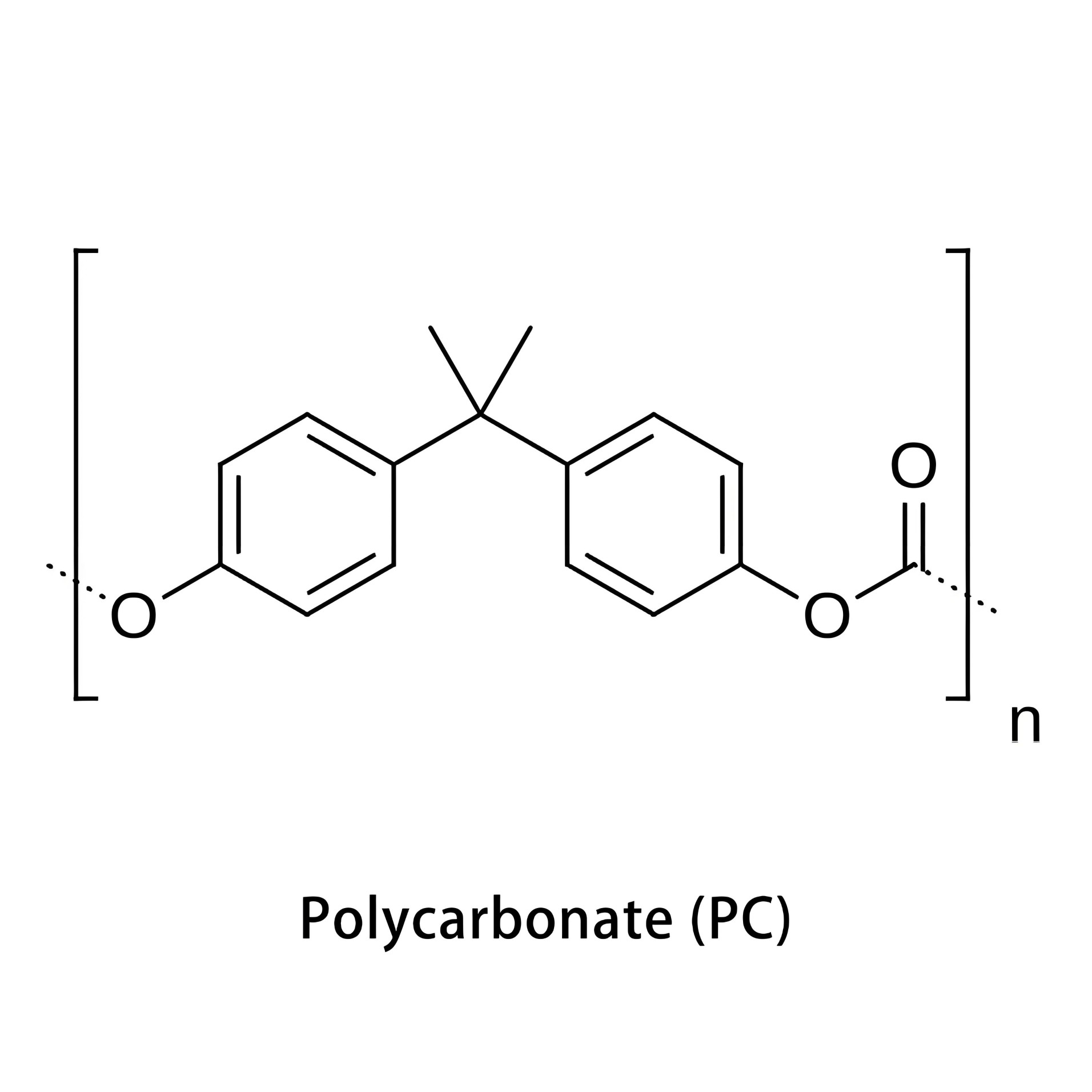

Quelles sont les propriétés clés du polycarbonate pour le moulage par injection ?

Le polycarbonate est réputé pour sa robustesse et sa polyvalence, ce qui en fait un matériau de choix pour le moulage par injection. Mais pourquoi est-il si parfaitement adapté à cette méthode ?

Les propriétés clés du polycarbonate pour le moulage par injection comprennent une résistance et une ténacité élevées, une excellente résistance aux chocs, la transparence, la stabilité dimensionnelle et une résistance supérieure à la température.

Haute résistance et ténacité

Le polycarbonate (PC) est un matériau très résistant et robuste, ce qui le rend particulièrement adapté au moulage par injection. Il est idéal pour la fabrication de pièces nécessitant une longue durée de vie. Comparé au plastique ABS , le polycarbonate est beaucoup plus résistant et supporte mieux la chaleur. Cependant, il est plus cher et plus difficile à mettre en œuvre.

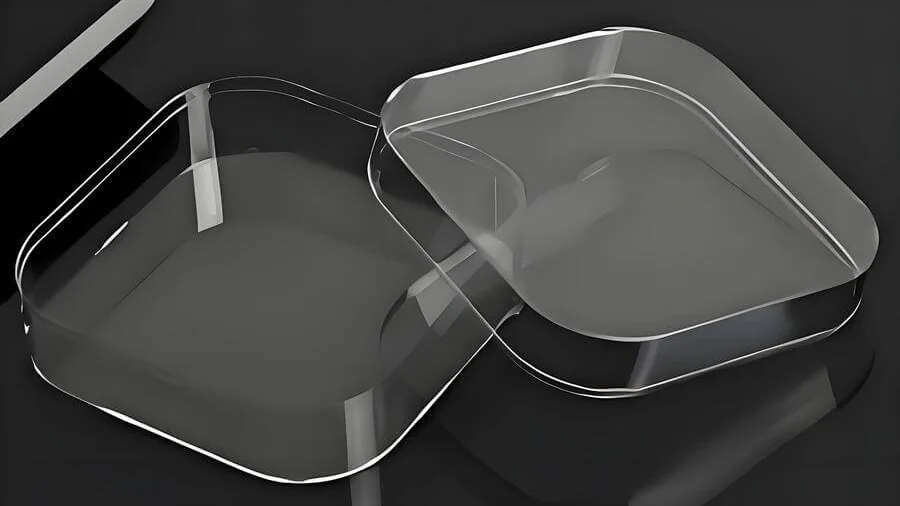

Clair et transparent

Le polycarbonate est très transparent, comme le verre. Il est idéal pour les verres de lunettes et autres dispositifs optiques. Il laisse passer la lumière sans la dévier, ce qui est très utile dans le domaine de l' optique² .

Reste en forme

Le polycarbonate conserve sa forme et ses dimensions quelles que soient les conditions. Cette stabilité est essentielle lorsque la précision est requise, comme pour les coques de téléphones portables ou les écrans d'ordinateur.

Résistant à la chaleur

Le polycarbonate résiste bien à la chaleur, jusqu'à 120-130 °C. Il conserve sa robustesse et ses propriétés mécaniques même sous l'effet de la chaleur. Sa température de transition vitreuse se situe aux alentours de 145-150 °C.

Comparer avec d'autres plastiques

| Propriété | Polycarbonate | ABS | PP | PVC |

|---|---|---|---|---|

| Force | Haut | Modéré | Inférieur | Faible |

| Résistance à la température | Excellent | Modéré | Faible | Faible |

| Transparence | Excellent | Modéré | Faible | Faible |

| Impact environnemental | Non toxique | Varie | Varie | Moins écologique |

- Comparé au PP : le polycarbonate est plus résistant, plus robuste et plus transparent, mais aussi plus dense et plus cher.

- Comparé au PVC : le polycarbonate est non toxique et offre une meilleure résistance à la chaleur et une plus grande solidité.

Utilisations

Le polycarbonate remplit de nombreuses fonctions grâce à ses qualités utiles :

- Électronique : Idéal pour les coques de téléphones portables et les composants électriques.

- Automobile : Utilisé dans les couvercles de phares et les pare-chocs.

- Construction : Souvent utilisé dans les vérandas et les murs-rideaux.

- Optique : Idéal pour les lentilles et autres instruments optiques.

Toutes ces applications tirent parti des qualités exceptionnelles du polycarbonate. La connaissance de ces détails permettra aux fabricants d'optimiser l'utilisation du polycarbonate dans leurs opérations de moulage et d'obtenir ainsi des résultats supérieurs.

Le polycarbonate est plus résistant que le plastique ABS.Vrai

Le polycarbonate est beaucoup plus résistant que l'ABS.

Le polycarbonate est moins transparent que le PVC.FAUX

Le polycarbonate offre une visibilité très claire, meilleure que celle du PVC.

Comment préparer le polycarbonate pour le moulage par injection ?

La préparation du polycarbonate pour le moulage par injection comprend plusieurs étapes importantes. Le choix de la résine appropriée est crucial. Le réglage des conditions de séchage est également primordial. Chaque étape de ce processus est essentielle pour obtenir un produit de qualité.

La préparation du polycarbonate pour le moulage par injection nécessite la sélection d'une résine PC appropriée, un séchage complet pour réduire l'humidité à moins de 0,02 %, et le stockage des matériaux dans un environnement sec et frais pour maintenir leur qualité.

Choisir la résine de polycarbonate appropriée

Commencez par choisir le polycarbonate (PC) adapté au moulage par injection. Tenez compte des exigences de l'application : un polycarbonate standard, un polycarbonate ignifugé ou un polycarbonate optique, par exemple. Chaque type possède des caractéristiques spécifiques adaptées à différents secteurs industriels comme l'électronique ou l'automobile.

Par exemple, un type optique est parfait pour les objets nécessitant une bonne transparence, comme les verres de lunettes.

Conditions de séchage appropriées

L'eau peut altérer considérablement la qualité des pièces en polycarbonate moulées par injection. Le séchage de la résine est donc primordial pour éliminer toute trace d'humidité. Maintenez une température de séchage entre 120 °C et 130 °C pendant 4 à 6 heures. Cette étape permet d'abaisser le taux d'humidité à moins de 0,02 %, ce qui est essentiel pour éviter les problèmes tels que les bulles ou une résistance insuffisante.

Un espace de séchage contrôlé garantit des résultats constants. L'utilisation d'un séchoir à dessiccation contribue fortement à maintenir une température et une humidité stables.

Stockage et manipulation de la résine de polycarbonate

La résine de polycarbonate nécessite un endroit frais et sec pour éviter l'absorption d'eau et sa dégradation. Un stockage adéquat se fait dans un lieu maintenu à une température de 20 à 30 °C et à une humidité relative inférieure à 60 %. Un stockage approprié prolonge la durée de vie du matériau et le maintient prêt à être transformé.

Préparation du matériel et des moules

Avant le moulage, assurez-vous que toutes les machines et tous les moules soient propres et exempts de saletés. L'utilisation de moules en acier H13 est recommandée en raison de leur résistance à la chaleur et de leur robustesse. Un entretien régulier des moules, incluant leur nettoyage et leur contrôle, est essentiel pour obtenir des finitions impeccables sur les produits finis.

Configuration des paramètres de moulage par injection

Le réglage des paramètres d'injection est essentiel à la réussite du moulage. Il s'agit de modifier la pression d'injection, la vitesse et la vitesse de la vis en fonction de la fluidité et des propriétés du polycarbonate. Il est généralement conseillé de commencer avec des réglages faibles et de les augmenter progressivement afin d'obtenir de bons résultats sans exercer de contraintes excessives ni commettre d'erreurs sur les pièces moulées.

En savoir plus sur le choix de la résine polycarbonate adaptée à des fins spécifiques 3 et améliorer la configuration de votre moule est probablement utile, alors continuez à explorer les sources qui correspondent à vos objectifs de fabrication.

Le séchage de la résine de polycarbonate doit durer de 4 à 6 heures à une température de 120 °C à 130 °C.Vrai

De bonnes conditions de séchage permettent de réduire le taux d'humidité à moins de 0,02 %, évitant ainsi les défauts.

Le polycarbonate de qualité optique est idéal pour les pièces automobiles.FAUX

Le polycarbonate de qualité optique convient parfaitement aux situations nécessitant une grande clarté, comme pour les lentilles.

Quels sont les paramètres idéaux de moulage par injection pour le polycarbonate ?

Pour un moulage par injection de polycarbonate de haute qualité, un contrôle précis des paramètres de moulage est essentiel. Ces paramètres concernent la pression, la vitesse et la température d'injection, et doivent être adaptés aux caractéristiques du matériau et à la conception du produit.

Les paramètres idéaux de moulage par injection du polycarbonate consistent à maintenir une pression d'injection de 100 à 150 MPa, une vitesse d'injection de 30 à 80 mm/s et une vitesse de vis de 30 à 60 tr/min, garantissant une qualité de produit optimale et un minimum de défauts.

Comprendre les caractéristiques particulières du polycarbonate

Le polycarbonate (PC) est réputé pour son excellente résistance aux chocs, sa transparence et sa stabilité thermique, ce qui en fait un matériau de choix dans divers secteurs comme l'électronique, l'automobile et la construction. Cependant, ses propriétés uniques exigent une attention particulière aux paramètres de moulage par injection afin d'exploiter pleinement son potentiel.

Pression d'injection

La pression d'injection du polycarbonate est généralement comprise entre 100 et 150 MPa. Cette plage garantit un remplissage complet du moule par la résine, notamment pour les pièces complexes ou à parois épaisses. Des pressions plus élevées peuvent être nécessaires pour les formes complexes afin de compenser la faible fluidité du matériau.

Vitesse d'injection

La vitesse d'injection est un autre paramètre critique qui nécessite un réglage précis. Pour le polycarbonate, une vitesse d'injection comprise entre 30 et 80 mm/s est recommandée. Des vitesses plus lentes sont souvent utilisées pour les pièces aux exigences esthétiques élevées afin d'éviter les marques d'écoulement et les lignes de fusion. À l'inverse, des vitesses plus élevées permettent d'assurer un remplissage complet pour les conceptions plus simples.

Vitesse de la vis

La vitesse de rotation de la vis doit être maintenue entre 30 et 60 tr/min. Ce réglage permet d'optimiser le compromis entre l'efficacité du mélange et les risques de dégradation thermique. Une vitesse de rotation trop élevée pourrait entraîner une surchauffe et une dégradation du polymère, affectant ainsi les propriétés mécaniques du produit final.

Température du moule

Le maintien d'une température de moule appropriée est essentiel pour réduire les contraintes internes et garantir une bonne qualité de surface. La température de moule pour le polycarbonate se situe généralement entre 80 °C et 110 °C. Une température de moule uniforme contribue à minimiser les défauts tels que le gauchissement et les contraintes résiduelles.

Temps de refroidissement

Un temps de refroidissement adéquat est essentiel pour garantir la stabilité dimensionnelle et limiter le retrait. Ce temps dépend de l'épaisseur de paroi et de la conception du produit, mais doit être optimisé pour permettre une solidification uniforme sans excès de temps de cycle.

Tableau : Paramètres idéaux de moulage par injection pour le polycarbonate

| Paramètre | Gamme idéale |

|---|---|

| Pression d'injection | 100 – 150 MPa |

| Vitesse d'injection | 30 – 80 mm/s |

| Vitesse de la vis | 30 – 60 tr/min |

| Température du moule | 80°C – 110°C |

| Temps de refroidissement | Cela dépend de l'épaisseur |

En respectant ces paramètres idéaux, les fabricants peuvent obtenir des résultats optimaux lors du moulage par injection du polycarbonate 4 , ce qui conduit à des produits de haute qualité avec un minimum de défauts et des coûts de production réduits.

La pression d'injection du polycarbonate est de 100 à 150 MPa.Vrai

Le polycarbonate a besoin de ce niveau de pression pour bien remplir les moules.

Le temps de refroidissement du polycarbonate est toujours de 10 minutes.FAUX

Le temps de refroidissement varie en fonction de l'épaisseur et de la conception de la paroi.

Comment éviter les défauts courants de moulage par injection lors de l'utilisation de polycarbonate ?

Pour éviter les défauts dans le moulage par injection du polycarbonate, il est nécessaire de gérer avec précision de nombreux éléments, depuis la préparation du matériau jusqu'à la conception du moule.

Pour éviter les défauts courants de moulage par injection du polycarbonate, assurez-vous d'une épaisseur de paroi uniforme, optimisez le refroidissement du moule et ajustez les paramètres d'injection tels que la pression et la vitesse.

Comprendre les propriétés du polycarbonate

Le polycarbonate (PC) est apprécié pour sa robustesse et sa transparence optique, ce qui le rend idéal pour des applications allant des boîtiers électroniques aux lentilles optiques. Cependant, sa faible fluidité exige des températures et des pressions de moulage plus élevées, susceptibles d'entraîner des défauts si elles ne sont pas correctement maîtrisées .

Conception pour une épaisseur de paroi uniforme

L'un des aspects les plus importants pour éviter les défauts est le maintien d'une épaisseur de paroi uniforme. Les pièces en polycarbonate doivent idéalement présenter des parois d'une épaisseur comprise entre 1 et 5 mm afin de prévenir les problèmes de retrait ou de contraintes internes. Pour les conceptions complexes, des transitions progressives entre les différentes épaisseurs de paroi sont essentielles pour réduire les concentrations de contraintes.

Choisir le bon matériau de moule

Compte tenu de la température de moulage élevée du polycarbonate, les matériaux des moules doivent résister à une chaleur importante. Les aciers de nuances H13 ou S136 sont recommandés pour leur résistance mécanique et thermique. Ces matériaux contribuent à maintenir la stabilité dimensionnelle et la qualité de surface.

| Acier de qualité | Propriétés |

|---|---|

| H13 | Bonne résistance thermique |

| S136 | Haute aptitude au polissage et résistance à la corrosion |

Optimisation des systèmes de refroidissement des moules

Un système de refroidissement performant est essentiel pour prévenir les défauts tels que le gauchissement et le retrait irrégulier. Les canaux de refroidissement doivent être disposés symétriquement, avec des diamètres compris entre 8 et 12 mm. Garantir une température uniforme du moule permet d'améliorer considérablement la productivité et la qualité.

Réglage précis des paramètres de moulage par injection

Le réglage de paramètres tels que la pression et la vitesse d'injection permet d'atténuer les problèmes comme les marques d'écoulement ou un remplissage insuffisant. Les réglages typiques sont les suivants :

- Pression d'injection : 100 – 150 MPa

- Vitesse d'injection : 30 – 80 mm/s

- Vitesse de la vis : 30 à 60 tr/min

Chaque paramètre doit être calibré en fonction de la complexité et de la taille de la pièce afin d'éviter les défauts tels que les lignes de fusion ou les fissures de contrainte.

Correction des défauts courants

Voici quelques défauts fréquents de moulage par injection :

- Remplissage insuffisant : augmenter la pression et la vitesse d’injection, et vérifier la taille de l’orifice d’injection.

- Retrait : Optimiser les temps de refroidissement et la température du moule.

- Marques d'écoulement : Réduisez la vitesse d'injection, augmentez la température du moule.

- Lignes de fusion : Optimiser la conception de la porte et améliorer la constance de la température.

En comprenant l'interaction entre ces facteurs, les fabricants peuvent minimiser efficacement les défauts de moulage par injection du polycarbonate, garantissant ainsi des produits durables et de haute qualité.

L'épaisseur uniforme des parois empêche le retrait du polycarbonate.Vrai

Une épaisseur de paroi uniforme répartit les contraintes de manière égale, réduisant ainsi le retrait.

L'acier H13 ne convient pas aux moules en polycarbonate en raison de sa faible résistance à la chaleur.FAUX

L'acier H13 convient parfaitement car il possède une forte capacité thermique et résiste efficacement à la chaleur.

Conclusion

L'apprentissage du moulage par injection du polycarbonate améliore la qualité et les performances des produits. Utilisez ces méthodes pour obtenir de meilleurs résultats dans vos projets.

-

Découvrez la résistance supérieure du polycarbonate par rapport au plastique ABS : Polycarbonate vs ABS : Propriétés physiques… Le polycarbonate présente une résistance à la traction plus élevée, une température de fléchissement sous charge plus élevée et une plus grande flexibilité… ↩

-

Découvrez comment la transparence du polycarbonate est un atout pour les applications optiques : Quelles sont les applications du polycarbonate de qualité optique ? · Pièces automobiles de rechange · Vitrage architectural (établissements médicaux, commerces et bâtiments gouvernementaux…) ↩

-

Apprenez à choisir les résines adaptées à différentes applications : pour choisir la résine idéale, il est essentiel de bien comprendre les exigences physiques du produit, notamment les conditions environnementales et les éventuels problèmes… ↩

-

Découvrez les réglages optimaux de pression, de vitesse et de température : Pression d’injection : La pression d’injection recommandée pour le polycarbonate est généralement de 70 à 100 MPa ; toutefois, elle peut varier en fonction de la taille… ↩

-

Découvrez pourquoi la fluidité du polycarbonate influence les procédés de moulage par injection : les caractéristiques technologiques du PC incluent : la viscosité du PC fondu est peu sensible au taux de cisaillement, mais plutôt à la température ; absence de point de fusion net… ↩

-

Découvrez comment la stabilité dimensionnelle garantit une qualité de produit constante : le degré de rétrécissement des pièces moulées lors de leur refroidissement dépend en grande partie de la composition du matériau transformé. ↩