Lembro-me do primeiro momento em que lidei com policarbonato; fiquei impressionado com sua resistência e transparência. É um material muito utilizado na produção, mas qual a melhor maneira de moldá-lo por injeção?

Para moldar policarbonato por injeção de forma eficaz, assegure uma espessura de parede uniforme, selecione materiais de molde adequados, como o aço H13, mantenha condições de secagem precisas e otimize os parâmetros de injeção, como pressão e velocidade.

Embora esta seção apresente um breve resumo, aprofundar-se em cada etapa ajuda a compreender e solucionar problemas específicos na moldagem de policarbonato. Continue a leitura para encontrar informações detalhadas e dicas de especialistas para obter resultados excelentes.

O policarbonato possui maior resistência à temperatura do que o ABS.Verdadeiro

O policarbonato suporta temperaturas mais altas do que o ABS, aumentando sua resistência.

- 1. Quais são as principais propriedades do policarbonato para moldagem por injeção?

- 2. Como preparar o policarbonato para moldagem por injeção?

- 3. Quais são os parâmetros ideais para moldagem por injeção de policarbonato?

- 4. Como evitar defeitos comuns na moldagem por injeção ao usar policarbonato?

- 5. Conclusão

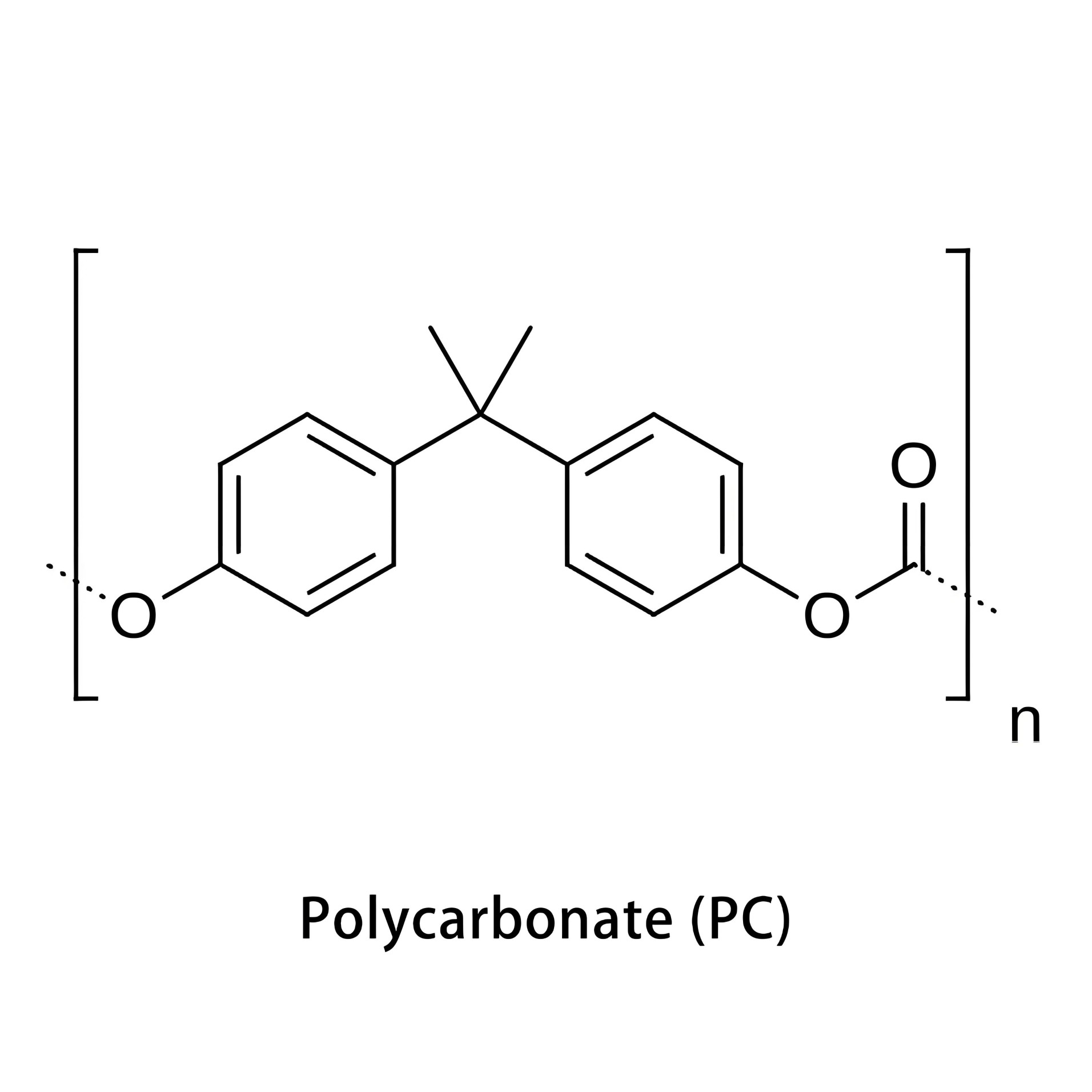

Quais são as principais propriedades do policarbonato para moldagem por injeção?

O policarbonato é famoso por ser resistente e versátil, sendo, portanto, um dos materiais preferidos na moldagem por injeção. Mas por que ele é tão perfeito para esse método?

As principais propriedades do policarbonato para moldagem por injeção incluem alta resistência e tenacidade, excelente resistência ao impacto, transparência, estabilidade dimensional e resistência superior à temperatura.

Alta resistência e tenacidade

O policarbonato (PC) é muito forte e resistente, o que o torna muito útil na moldagem por injeção. É excelente para criar peças que precisam durar muito tempo. Comparado ao plástico ABS¹ , o policarbonato é muito mais resistente e suporta melhor o calor. No entanto, custa mais e é mais difícil de processar.

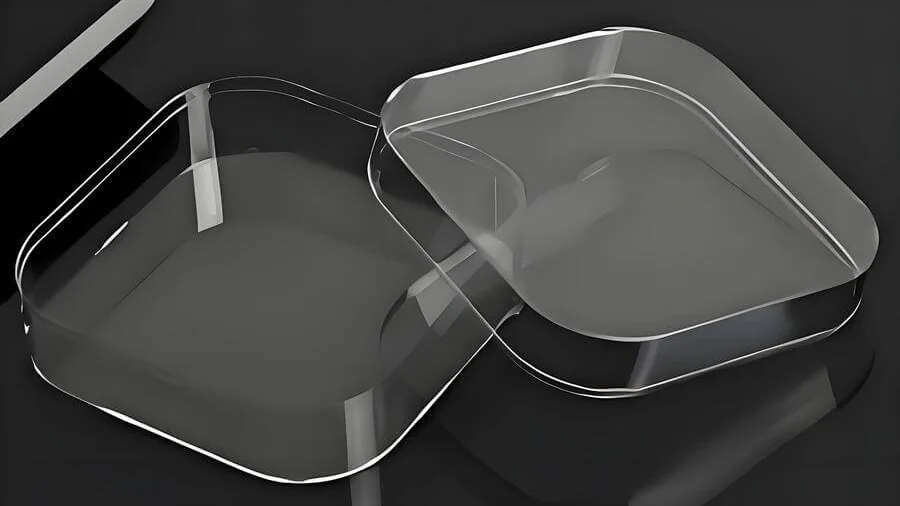

Claro e transparente

O policarbonato é muito transparente, como o vidro. É ótimo para coisas como lentes de óculos e outros dispositivos ópticos. Ele permite que a luz passe sem ser refratada, o que é muito útil no campo da óptica .

Mantém-se em forma

O policarbonato mantém sua forma e tamanho sob diferentes condições. Essa estabilidade é crucial quando se exige precisão, como em capas de celulares ou telas de computador.

Resistente ao calor

O policarbonato funciona bem em altas temperaturas, até 120-130°C. Ele permanece resistente e não se deforma sob estresse térmico. Sua temperatura de transição vítrea fica em torno de 145-150°C.

Comparar com outros plásticos

| Propriedade | Policarbonato | ABS | PP | PVC |

|---|---|---|---|---|

| Força | Alto | Moderado | Mais baixo | Baixo |

| Resistência à temperatura | Excelente | Moderado | Baixo | Baixo |

| Transparência | Excelente | Moderado | Baixo | Baixo |

| Impacto Ambiental | Não tóxico | Varia | Varia | Menos ecológico |

- Em comparação com o PP : o policarbonato é mais forte, mais resistente e mais transparente, mas também mais denso e mais caro.

- Em comparação com o PVC : o policarbonato não é tóxico e apresenta melhor resistência e capacidade de suportar calor.

Usos

O policarbonato serve a muitos propósitos devido às suas qualidades úteis:

- Eletrônicos : Ideal para capas de celular e componentes eletrônicos.

- Automotivo : Utilizado em capas de faróis e para-choques.

- Construção : Frequentemente utilizado em varandas envidraçadas e fachadas cortina.

- Óptica : Ideal para lentes e outras ferramentas ópticas.

Todas essas aplicações se beneficiam das qualidades especiais do policarbonato. Ao conhecer esses detalhes, os fabricantes podem utilizar o policarbonato de forma mais eficiente em seus processos de moldagem, obtendo resultados superiores.

O policarbonato possui maior resistência que o plástico ABS.Verdadeiro

O policarbonato apresenta muito mais resistência do que o ABS.

O policarbonato é menos transparente que o PVC.Falso

O policarbonato proporciona uma visibilidade muito nítida, melhor do que o PVC.

Como preparar o policarbonato para moldagem por injeção?

Preparar o policarbonato para moldagem por injeção envolve algumas etapas importantes. Escolher a resina correta é crucial. Definir as condições de secagem adequadas também é muito importante. Cada parte desse processo é fundamental para a qualidade do produto final.

A preparação do policarbonato para moldagem por injeção requer a seleção de uma resina de PC adequada, a garantia de uma secagem completa para reduzir a umidade abaixo de 0,02% e o armazenamento dos materiais em um ambiente seco e fresco para manter a qualidade.

Como escolher a resina de policarbonato adequada

Comece por escolher o policarbonato (PC) correto para moldagem por injeção. Pense nas exigências da aplicação – talvez seja necessário um tipo de uso geral, um resistente a chamas ou um tipo óptico. Cada tipo possui características especiais adequadas para diferentes setores, como o eletrônico ou o automotivo.

Por exemplo, um tipo óptico é perfeito para coisas que precisam de boa transparência, como lentes de óculos.

Condições adequadas de secagem

A água pode afetar gravemente a qualidade de peças de policarbonato fabricadas por moldagem por injeção. Portanto, a secagem da resina torna-se fundamental para eliminar a umidade. Mantenha a temperatura de secagem entre 120 °C e 130 °C por 4 a 6 horas. Esta etapa reduz a umidade para menos de 0,02%, o que é essencial para evitar problemas como bolhas ou baixa resistência.

Uma área de secagem controlada proporciona resultados consistentes. O uso de um secador com dessecante pode ajudar a manter a temperatura e a umidade estáveis.

Armazenamento e manuseio de resina de policarbonato

A resina de policarbonato precisa ser armazenada em local fresco e seco para evitar a absorção de água e sua deterioração. Um bom armazenamento consiste em um local com temperatura entre 20°C e 30°C e umidade relativa não superior a 60%. O armazenamento correto provavelmente aumenta a vida útil do material e o mantém pronto para processamento.

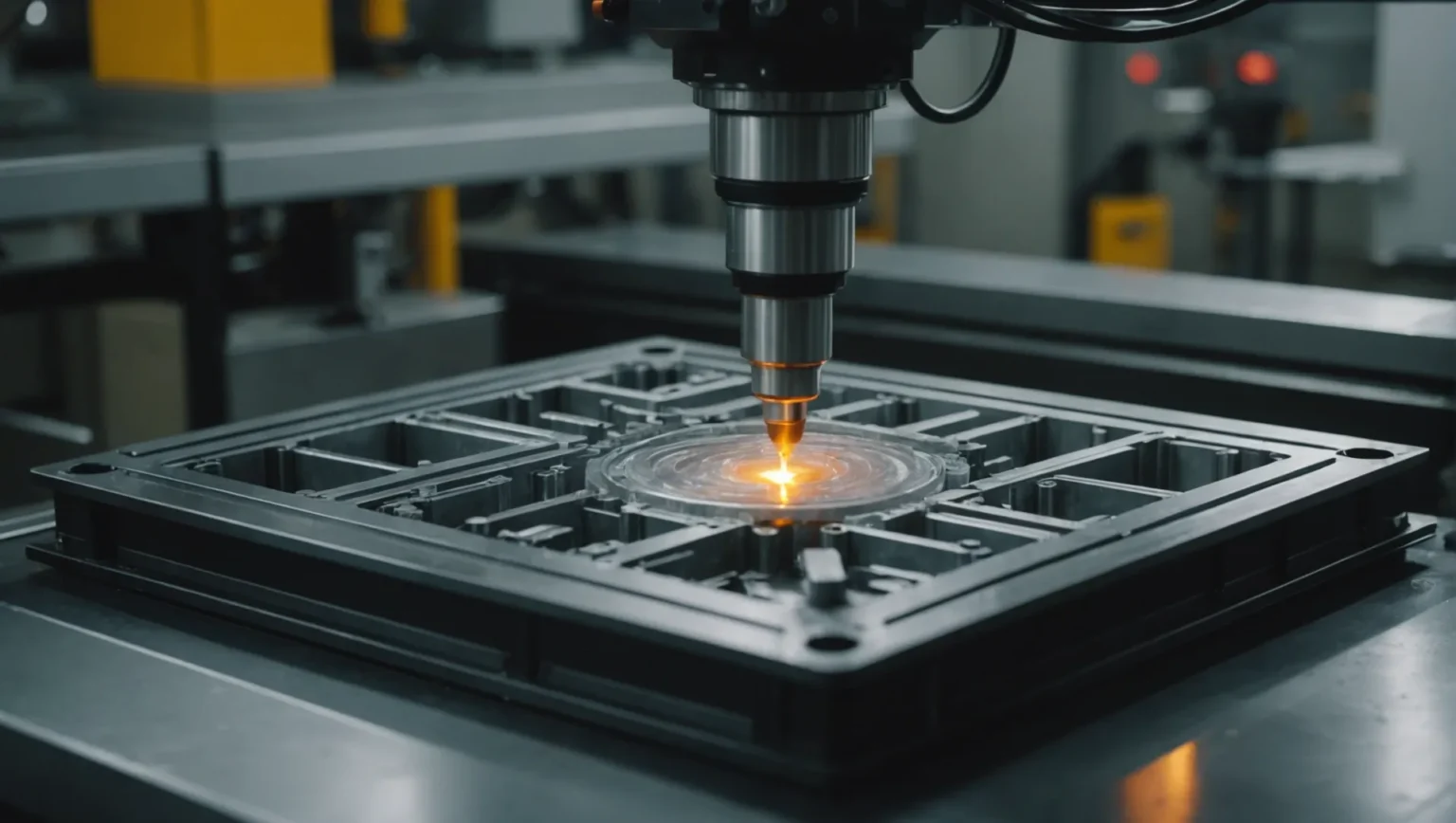

Preparando equipamentos e moldes

Antes de iniciar a moldagem, certifique-se de que todas as máquinas e moldes estejam limpos e isentos de sujeira. Recomenda-se o uso de moldes de aço H13 devido à sua resistência ao calor e à sua tenacidade. A manutenção dos moldes, incluindo a limpeza e a verificação frequente, é fundamental para obter um acabamento perfeito nos produtos finais.

Configuração dos parâmetros de moldagem por injeção

Ajustar as configurações de injeção é fundamental para o sucesso da moldagem. Isso envolve alterar a pressão de injeção, a velocidade e a rotação da rosca, levando em consideração o fluxo e as características do policarbonato. Geralmente, é recomendável começar com configurações mais baixas e aumentá-las gradualmente para obter bons resultados sem causar danos ou erros nas peças moldadas.

Aprender mais sobre como escolher a resina de policarbonato certa para fins específicos e melhorar a configuração do seu molde provavelmente ajudará, portanto, continue explorando fornecedores que se adequem aos seus objetivos de fabricação.

A secagem da resina de policarbonato deve ocorrer por 4 a 6 horas a uma temperatura de 120°C a 130°C.Verdadeiro

Boas condições de secagem reduzem o teor de umidade para menos de 0,02%, evitando defeitos.

O policarbonato de qualidade óptica é o mais indicado para peças automotivas.Falso

O policarbonato de qualidade óptica é ideal para situações que exigem alta transparência, como em lentes.

Quais são os parâmetros ideais para moldagem por injeção de policarbonato?

Para a moldagem por injeção de policarbonato de alta qualidade, o controle preciso das configurações de moldagem é essencial. Essas configurações abrangem a pressão de injeção, a velocidade e a temperatura, adequadas às características do material e ao design do produto.

Os parâmetros ideais para moldagem por injeção de policarbonato envolvem a manutenção de uma pressão de injeção de 100-150 MPa, uma velocidade de injeção de 30-80 mm/s e uma velocidade de rotação da rosca de 30-60 rpm, garantindo a qualidade ideal do produto e minimizando defeitos.

Entendendo as características especiais do policarbonato

O policarbonato (PC) é conhecido por sua excelente resistência ao impacto, transparência e estabilidade térmica, o que o torna uma escolha preferencial em diversos setores, como eletrônica, automotivo e construção civil. No entanto, suas propriedades únicas também exigem atenção cuidadosa aos parâmetros de moldagem por injeção para que seu potencial seja totalmente aproveitado.

Pressão de injeção

A pressão de injeção para policarbonato é normalmente definida entre 100 e 150 MPa. Essa faixa garante que a resina preencha completamente o molde, especialmente para produtos complexos ou com paredes espessas. Pressões mais altas podem ser necessárias para designs intrincados, a fim de compensar a menor fluidez do material.

Velocidade de injeção

A velocidade de injeção é outro parâmetro crítico que requer ajuste preciso. Para policarbonato, recomenda-se uma velocidade de injeção entre 30 e 80 mm/s. Velocidades mais baixas são frequentemente utilizadas em peças com altos requisitos estéticos para evitar marcas de fluxo e linhas de fusão. Por outro lado, velocidades mais altas podem ajudar a garantir o preenchimento completo em designs mais simples.

Velocidade do parafuso

A velocidade da rosca deve ser mantida entre 30 e 60 rpm. Essa configuração ajuda a alcançar um equilíbrio entre a eficiência da mistura e os riscos de degradação térmica. Uma velocidade excessivamente alta da rosca pode levar ao superaquecimento e à degradação do polímero, afetando as propriedades mecânicas do produto final.

Temperatura do Molde

Manter uma temperatura adequada no molde é crucial para reduzir as tensões internas e garantir uma boa qualidade da superfície. A temperatura do molde para policarbonato normalmente varia entre 80 °C e 110 °C. Uma temperatura uniforme no molde ajuda a minimizar defeitos como empenamento e tensões residuais.

Tempo de resfriamento

O tempo de resfriamento adequado é essencial para garantir a estabilidade dimensional e reduzir a contração. Esse tempo depende da espessura da parede e do projeto do produto, mas deve ser otimizado para permitir uma solidificação uniforme sem ciclos de resfriamento excessivamente longos.

Tabela: Parâmetros ideais de moldagem por injeção para policarbonato

| Parâmetro | Alcance ideal |

|---|---|

| Pressão de injeção | 100 – 150 MPa |

| Velocidade de injeção | 30 – 80 mm/seg |

| Velocidade do parafuso | 30 – 60 rpm |

| Temperatura do Molde | 80°C – 110°C |

| Tempo de resfriamento | Depende da espessura |

Ao seguir esses parâmetros ideais, os fabricantes podem obter resultados ótimos na moldagem por injeção de policarbonato 4 , resultando em produtos de alta qualidade com defeitos mínimos e custos de produção reduzidos.

A pressão de injeção para policarbonato é de 100-150 MPa.Verdadeiro

O policarbonato precisa desse nível de pressão para preencher bem os moldes.

O tempo de resfriamento do policarbonato é sempre de 10 minutos.Falso

O tempo de resfriamento varia dependendo da espessura da parede e do projeto.

Como evitar defeitos comuns na moldagem por injeção ao usar policarbonato?

Prevenir defeitos na moldagem por injeção de policarbonato exige um gerenciamento preciso de muitos elementos, desde a preparação do material até o projeto do molde.

Para evitar defeitos comuns na moldagem por injeção de policarbonato, assegure uma espessura de parede uniforme, otimize o resfriamento do molde e ajuste os parâmetros de injeção, como pressão e velocidade.

Entendendo as propriedades do policarbonato

O policarbonato (PC) é valorizado por sua resistência e transparência óptica, tornando-o adequado para aplicações que vão desde invólucros eletrônicos até lentes ópticas. No entanto, sua baixa fluidez exige temperaturas e pressões de moldagem mais elevadas, o que pode levar a defeitos se não for gerenciado adequadamente.

Projetando para espessura de parede uniforme

Um dos aspectos mais cruciais para evitar defeitos é manter uma espessura de parede uniforme. Idealmente, as peças de policarbonato devem ter paredes com espessura entre 1 e 5 mm para evitar problemas como encolhimento ou tensões internas. Para projetos complexos, transições graduais entre diferentes espessuras de parede são essenciais para reduzir a concentração de tensões.

Selecionando o material de molde adequado

Devido à alta temperatura de moldagem do policarbonato, os materiais do molde devem suportar calor significativo. Aços como o H13 ou o S136 são recomendados devido à sua resistência e capacidade de suportar altas temperaturas. Esses materiais ajudam a manter a estabilidade dimensional e a qualidade da superfície.

| Grau do aço | Propriedades |

|---|---|

| H13 | Boa resistência térmica |

| S136 | Alto grau de polimento e resistência à corrosão |

Otimizando sistemas de resfriamento de moldes

Um sistema de refrigeração eficiente é fundamental para evitar defeitos como empenamento e contração irregular. Os canais de refrigeração devem ser dispostos simetricamente, com diâmetros entre 8 e 12 mm. Garantir uma temperatura uniforme do molde pode aumentar significativamente a produtividade e a qualidade.

Ajuste fino dos parâmetros de moldagem por injeção

Ajustar parâmetros como pressão e velocidade de injeção pode atenuar problemas como marcas de fluxo ou enchimento insuficiente. Configurações típicas incluem:

- Pressão de injeção: 100 – 150 MPa

- Velocidade de injeção: 30 – 80 mm/s

- Velocidade da rosca: 30 – 60 rpm

Cada parâmetro deve ser calibrado de acordo com a complexidade e o tamanho da peça para evitar defeitos como linhas de fusão ou fissuras por tensão.

Abordagem de defeitos comuns

Alguns defeitos frequentes na moldagem por injeção incluem:

- Enchimento insuficiente: Aumente a pressão e a velocidade de injeção e verifique o tamanho do ponto de injeção.

- Encolhimento: Otimize os tempos de resfriamento e a temperatura do molde.

- Marcas de fluxo: Reduza a velocidade de injeção e aumente a temperatura do molde.

- Linhas de fusão: Otimize o design do ponto de injeção e melhore a consistência da temperatura.

Ao compreender a interação entre esses fatores, os fabricantes podem minimizar eficazmente os defeitos na moldagem por injeção de policarbonato, garantindo produtos duráveis e de alta qualidade.

A espessura uniforme da parede impede a contração no policarbonato.Verdadeiro

A espessura uniforme da parede distribui a tensão igualmente, diminuindo a retração.

O aço H13 não é adequado para moldes de policarbonato devido à sua baixa resistência ao calor.Falso

O aço H13 é uma boa opção, pois possui alta capacidade térmica e resiste ao calor de forma eficaz.

Conclusão

Aprender a moldagem por injeção de policarbonato melhora a qualidade e o desempenho do produto. Utilize esses métodos para obter melhores resultados em seus projetos.

-

Descubra a resistência superior do policarbonato em comparação com o plástico ABS: Policarbonato vs. ABS: Propriedades Físicas… O policarbonato possui maior resistência à tração, temperatura de deflexão térmica mais elevada e maior flexibilidade… ↩

-

Descubra como a transparência do policarbonato beneficia as aplicações ópticas: Quais são as aplicações do policarbonato de grau óptico? · Peças automotivas de reposição · Envidraçamento arquitetônico (instalações médicas, varejo e governo…) ↩

-

Obtenha informações sobre como selecionar os tipos de resina adequados para diversas aplicações: Ao escolher a resina certa para sua aplicação, compreenda claramente os requisitos físicos do produto, incluindo condições ambientais, potencial… ↩

-

Descubra as configurações ideais de pressão, velocidade e temperatura: Pressão de injeção: A pressão de injeção recomendada para policarbonato é normalmente de 70 a 100 MPa; no entanto, isso pode variar dependendo do tamanho… ↩

-

Descubra por que a fluidez do policarbonato impacta os processos de moldagem por injeção: As características tecnológicas do PC incluem: a viscosidade do PC fundido não é tão sensível à taxa de cisalhamento, mas sim à temperatura; não há um ponto de fusão definido… ↩

-

Aprenda como a estabilidade dimensional garante a qualidade consistente do produto: O grau de contração das peças moldadas durante o resfriamento depende, em grande parte, da composição do material processado. ↩