Ich erinnere mich an den ersten Moment, als ich mich mit Polycarbonat beschäftigte; Ich war erstaunt über seine Zähigkeit und Transparenz. Es ist ein bevorzugter Stoff in der Produktion, aber wie formt man ihn im Spritzgussverfahren richtig?

Um Polycarbonat effektiv zu spritzgießen, müssen Sie eine gleichmäßige Wandstärke sicherstellen, geeignete Formmaterialien wie H13-Stahl auswählen, präzise Trocknungsbedingungen einhalten und Einspritzparameter wie Druck und Geschwindigkeit optimieren.

Obwohl dieser Teil nur eine kurze Zusammenfassung enthält, hilft Ihnen die genauere Betrachtung der einzelnen Schritte dabei, bestimmte Probleme beim Formen von Polycarbonat besser zu verstehen und zu lösen. Lesen Sie weiter, um detaillierte Informationen und Expertenratschläge für wirklich gute Ergebnisse zu erhalten.

Polycarbonat hat eine höhere Temperaturbeständigkeit als ABS.WAHR

Polycarbonat hält höheren Temperaturen stand als ABS und erhöht dadurch seine Festigkeit.

- 1. Was sind die wichtigsten Eigenschaften von Polycarbonat für den Spritzguss?

- 2. Wie bereitet man Polycarbonat für den Spritzguss vor?

- 3. Was sind die idealen Spritzgussparameter für Polycarbonat?

- 4. Wie können bei der Verwendung von Polycarbonat häufig auftretende Spritzgussfehler vermieden werden?

- 5. Abschluss

Was sind die wichtigsten Eigenschaften von Polycarbonat für den Spritzguss?

Polycarbonat ist für seine Festigkeit und Nützlichkeit bekannt und wird daher gerne beim Spritzgießen verwendet. Aber warum ist es für diese Methode so perfekt?

Zu den wichtigsten Eigenschaften von Polycarbonat beim Spritzgießen gehören hohe Festigkeit und Zähigkeit, hervorragende Schlagzähigkeit, Transparenz, Dimensionsstabilität und hervorragende Temperaturbeständigkeit.

Hohe Festigkeit und Zähigkeit

Polycarbonat (PC) ist sehr fest und zäh und eignet sich daher hervorragend für den Spritzguss. Es eignet sich hervorragend für die Herstellung von Teilen, die eine lange Lebensdauer erfordern. Im Vergleich zu ABS-Kunststoff 1 ist Polycarbonat viel stärker und verträgt Hitze besser. Allerdings ist es teurer und schwieriger zu verarbeiten.

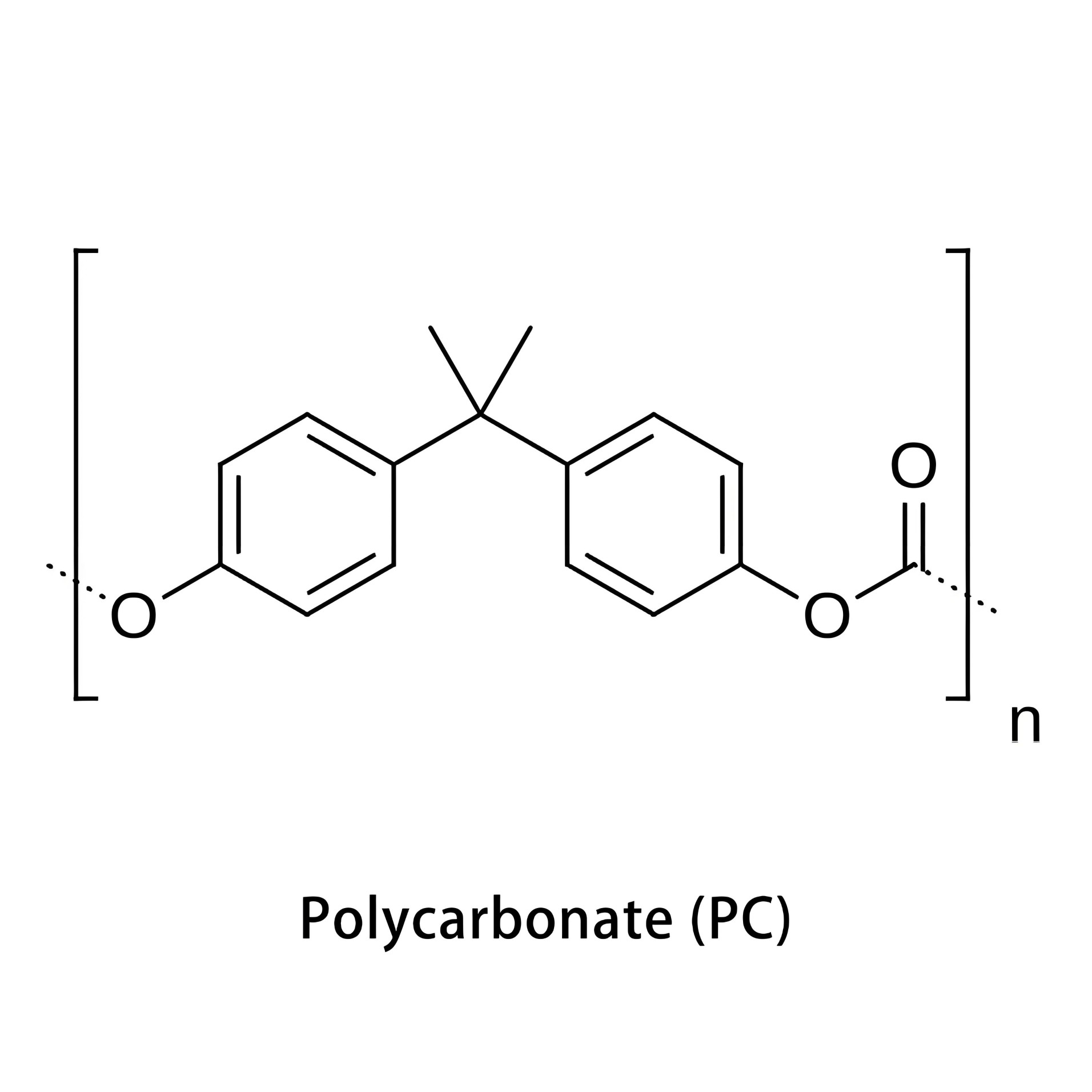

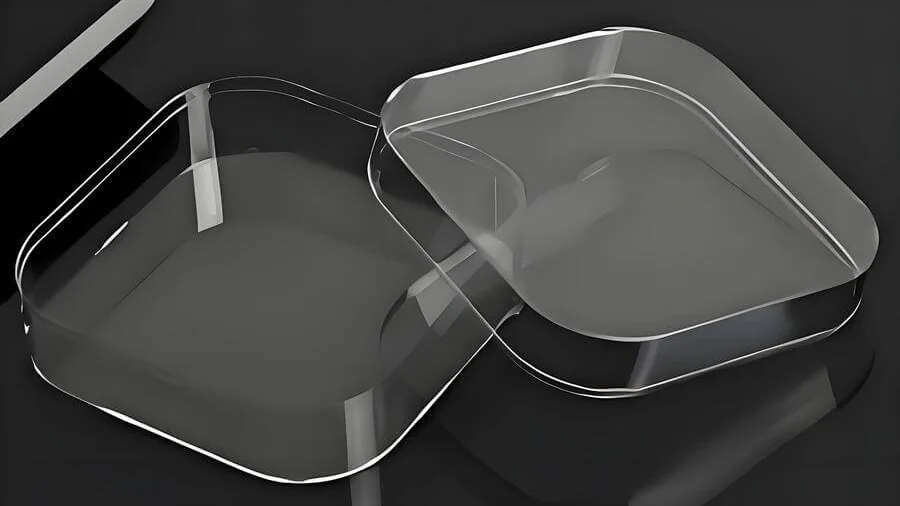

Klar und durchsichtig

Polycarbonat ist sehr klar, wie Glas. Es eignet sich hervorragend für Dinge wie Brillengläser und andere optische Geräte. Es lässt Licht ungebeugt durch, was im optischen Bereich 2 .

Bleibt in Form

Polycarbonat behält seine Form und Größe unter verschiedenen Bedingungen. Diese Stabilität ist entscheidend, wenn Präzision gefragt ist, etwa bei Handyhüllen oder Computerbildschirmen.

Hitzebeständig

Polycarbonat funktioniert gut bei hoher Hitze, bis zu 120–130 °C. Es bleibt stabil und verändert sich auch bei Hitzebelastung nicht. Seine Glasübergangstemperatur liegt bei etwa 145–150 °C.

Vergleichen Sie mit anderen Kunststoffen

| Eigentum | Polycarbonat | ABS | PP | PVC |

|---|---|---|---|---|

| Stärke | Hoch | Mäßig | Untere | Niedrig |

| Temperaturbeständigkeit | Exzellent | Mäßig | Niedrig | Niedrig |

| Transparenz | Exzellent | Mäßig | Niedrig | Niedrig |

| Umweltauswirkungen | Ungiftig | Variiert | Variiert | Weniger umweltfreundlich |

- Im Vergleich zu PP : Polycarbonat ist stärker, zäher und klarer, aber auch dichter und teurer.

- Im Vergleich zu PVC : Polycarbonat ist ungiftig und hat eine bessere Hitzebeständigkeit und Festigkeit.

Verwendungsmöglichkeiten

Aufgrund seiner nützlichen Eigenschaften erfüllt Polycarbonat viele Zwecke:

- Elektronik : Perfekt für Handyhüllen und elektrische Teile.

- Automobil : Wird in Lampenabdeckungen und Stoßstangen verwendet.

- Konstruktion : Wird häufig in Wintergärten und Vorhangfassaden verwendet.

- Optik : Ideal für Linsen und andere optische Werkzeuge.

Alle diese Anwendungen profitieren von den besonderen Eigenschaften von Polycarbonat. Wenn Hersteller diese Details kennen, könnten sie Polycarbonat bei ihren Formarbeiten besser einsetzen und so bessere Ergebnisse erzielen.

Polycarbonat hat eine höhere Festigkeit als ABS-Kunststoff.WAHR

Polycarbonat weist eine viel höhere Festigkeit auf als ABS.

Polycarbonat ist weniger transparent als PVC.FALSCH

Polycarbonat bietet eine sehr klare Sicht, besser als PVC.

Wie bereitet man Polycarbonat für den Spritzguss vor?

Um Polycarbonat für den Spritzguss vorzubereiten, sind einige wichtige Schritte erforderlich. Die Wahl des richtigen Harzes ist entscheidend. Auch die Einstellung der richtigen Trocknungsbedingungen ist sehr wichtig. Jeder Teil dieses Prozesses ist wirklich wichtig für eine gute Produktqualität.

Die Vorbereitung von Polycarbonat für den Spritzguss erfordert die Auswahl eines geeigneten PC-Harzes, die Sicherstellung einer gründlichen Trocknung, um den Feuchtigkeitsgehalt auf unter 0,02 % zu reduzieren, und die Lagerung der Materialien in einer trockenen, kühlen Umgebung, um die Qualität aufrechtzuerhalten.

Auswahl des richtigen Polycarbonatharzes

Beginnen Sie mit der Auswahl des richtigen Polycarbonats (PC) für den Spritzguss. Überlegen Sie, was die Anwendung erfordert – vielleicht braucht es einen Allzwecktyp, einen, der Flammen widersteht, oder einen optischen Typ. Jede Art hat spezielle Eigenschaften, die für verschiedene Branchen wie Elektronik oder Automobil geeignet sind.

Ein optischer Typ eignet sich beispielsweise perfekt für Dinge, die eine gute Durchsichtigkeit erfordern, wie etwa Brillengläser.

Richtige Trocknungsbedingungen

Wasser kann die Qualität von im Spritzgussverfahren hergestellten Polycarbonatartikeln stark beeinträchtigen. Daher ist das Trocknen des Harzes von entscheidender Bedeutung, um Feuchtigkeit zu entfernen. Halten Sie die Trocknungshitze 4 bis 6 Stunden lang zwischen 120 °C und 130 °C. Dieser Schritt senkt den Feuchtigkeitsgehalt auf unter 0,02 %, was der Schlüssel zur Vermeidung von Problemen wie Blasen oder schwacher Festigkeit ist.

Ein kontrollierter Trocknungsbereich sorgt für gleichmäßige Ergebnisse. Die Verwendung eines Adsorptionstrockners trägt möglicherweise dazu bei, Temperaturen und Luftfeuchtigkeit konstant zu halten.

Lagerung und Handhabung von Polycarbonatharz

Polycarbonatharz braucht einen kühlen, trockenen Ort, um zu verhindern, dass es Wasser aufnimmt und sich verschlimmert. Eine gute Lagerung bedeutet einen Ort mit einer Temperatur von 20 °C bis 30 °C und einer relativen Luftfeuchtigkeit von nicht mehr als 60 %. Die richtige Lagerung erhöht wahrscheinlich die Lebensdauer des Materials und hält es für die Verarbeitung bereit.

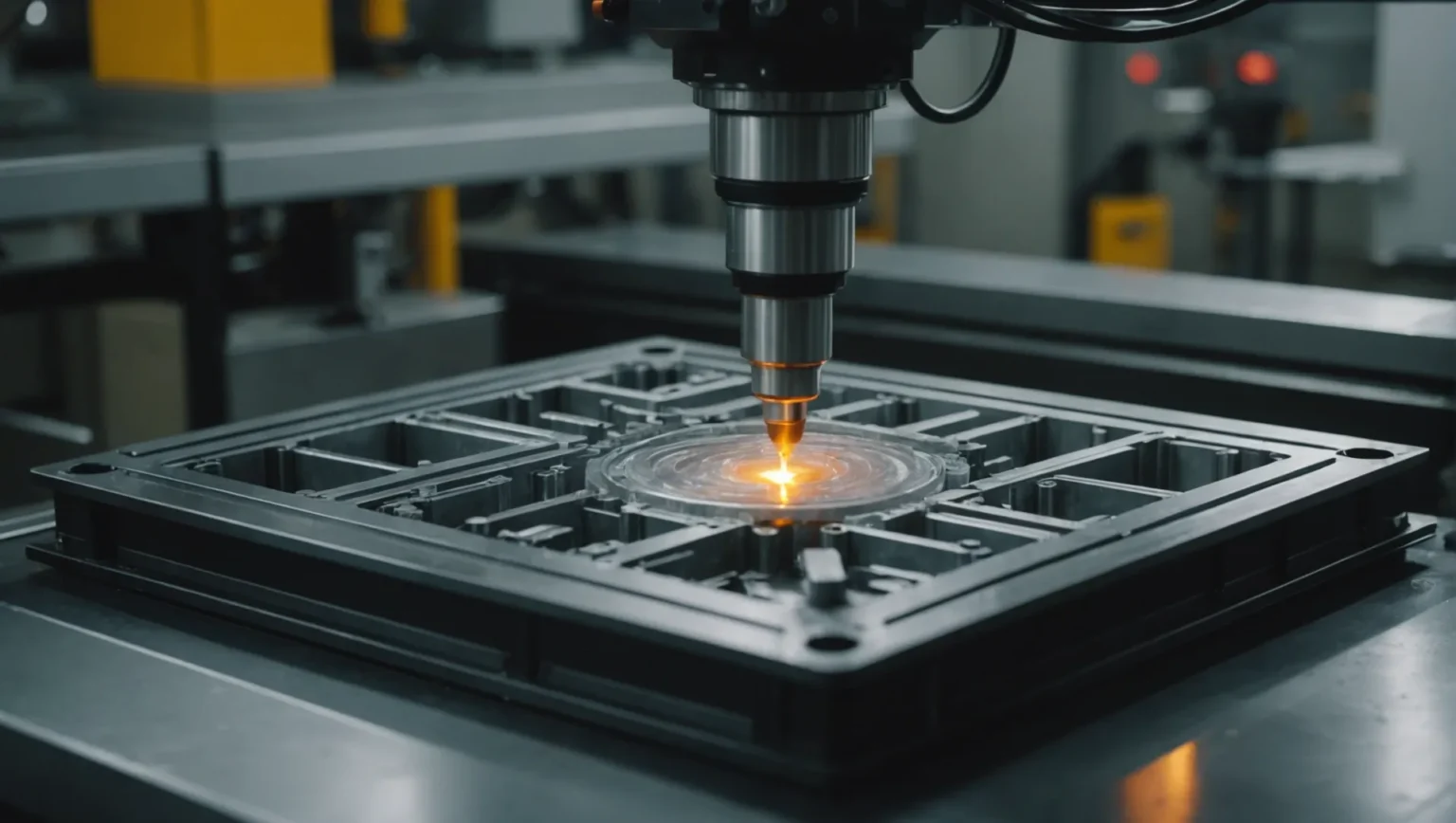

Vorbereiten von Geräten und Formen

Stellen Sie vor Beginn des Formens sicher, dass alle Maschinen und Formen sauber und frei von Schmutz sind. Formen aus H13-Stahl werden aufgrund ihrer Hitzebeständigkeit und Zähigkeit empfohlen. Die Pflege der Formen, wie z. B. deren häufiges Reinigen und Überprüfen, ist für ein feines Finish der letzten Produkte sehr wichtig.

Einrichten von Spritzgussparametern

Die Anpassung der Einspritzeinstellungen ist für ein erfolgreiches Spritzgießen von entscheidender Bedeutung. Dabei werden der Einspritzdruck, die Geschwindigkeit und die Schneckengeschwindigkeit je nach Fließverhalten und Eigenschaften des Polycarbonats geändert. Normalerweise empfiehlt es sich, mit niedrigeren Einstellungen zu beginnen und diese dann langsam zu erhöhen, um gute Ergebnisse zu erzielen, ohne die geformten Teile zu belasten oder Fehler zu machen.

mehr über die Auswahl des richtigen Polycarbonatharzes für bestimmte Zwecke 3 und die Verbesserung Ihres Formenaufbaus zu erfahren. Suchen Sie also weiterhin nach Quellen, die Ihren Fertigungszielen entsprechen.

Die Trocknung des Polycarbonatharzes sollte 4–6 Stunden bei 120–130 °C dauern.WAHR

Gute Trocknungsbedingungen senken den Feuchtigkeitsgehalt unter 0,02 % und vermeiden so Mängel.

Polycarbonat in optischer Qualität eignet sich am besten für Automobilteile.FALSCH

Polycarbonat in optischer Qualität eignet sich gut für Situationen, in denen eine hohe Klarheit erforderlich ist, z. B. bei Linsen.

Was sind die idealen Spritzgussparameter für Polycarbonat?

Für hochwertiges Spritzgießen von Polycarbonat ist eine präzise Kontrolle der Formeinstellungen unerlässlich. Diese Einstellungen umfassen Einspritzdruck, -geschwindigkeit und -temperatur, passend zu den Materialeigenschaften und dem Produktdesign.

Die idealen Spritzgussparameter für Polycarbonat umfassen die Aufrechterhaltung eines Einspritzdrucks von 100–150 MPa, einer Einspritzgeschwindigkeit von 30–80 mm/s und einer Schneckengeschwindigkeit von 30–60 U/min, um eine optimale Produktqualität und minimale Fehler sicherzustellen.

Die besonderen Eigenschaften von Polycarbonat verstehen

Polycarbonat (PC) ist bekannt für seine hervorragende Schlagfestigkeit, Transparenz und thermische Stabilität, was es zu einer bevorzugten Wahl in verschiedenen Branchen wie Elektronik, Automobil und Bauwesen macht. Allerdings erfordern seine einzigartigen Eigenschaften auch eine sorgfältige Beachtung der Spritzgussparameter, um sein volles Potenzial auszuschöpfen.

Einspritzdruck

Der Einspritzdruck für Polycarbonat liegt typischerweise zwischen 100 und 150 MPa. Dieser Bereich stellt sicher, dass das Harz die Form vollständig ausfüllt, insbesondere bei komplexen oder dickwandigen Produkten. Bei komplizierten Designs können höhere Drücke erforderlich sein, um die geringere Fließfähigkeit des Materials zu überwinden.

Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit ist ein weiterer kritischer Parameter, der präzise eingestellt werden muss. Für Polycarbonat wird eine Einspritzgeschwindigkeit von 30 bis 80 mm/s empfohlen. Bei Teilen mit hohen kosmetischen Anforderungen werden häufig langsamere Geschwindigkeiten eingesetzt, um Fließspuren und Schmelzlinien zu vermeiden. Umgekehrt können höhere Geschwindigkeiten dazu beitragen, dass einfachere Designs vollständig ausgefüllt werden.

Schneckengeschwindigkeit

Die Schneckengeschwindigkeit sollte zwischen 30 und 60 U/min liegen. Diese Einstellung trägt dazu bei, ein Gleichgewicht zwischen Mischeffizienz und thermischem Abbaurisiko zu erreichen. Eine zu hohe Schneckengeschwindigkeit kann zu Überhitzung und Zersetzung des Polymers führen und die mechanischen Eigenschaften des Endprodukts beeinträchtigen.

Formtemperatur

Die Aufrechterhaltung einer angemessenen Formtemperatur ist entscheidend für die Reduzierung innerer Spannungen und die Gewährleistung einer guten Oberflächenqualität. Die Formtemperatur für Polycarbonat liegt typischerweise zwischen 80 °C und 110 °C. Eine gleichmäßige Formtemperatur trägt zur Minimierung von Fehlern wie Verzug und Eigenspannungen bei.

Abkühlzeit

Die richtige Abkühlzeit ist wichtig, um die Dimensionsstabilität sicherzustellen und die Schrumpfung zu reduzieren. Die Abkühlzeit hängt von der Wandstärke und dem Produktdesign ab, sollte jedoch optimiert werden, um eine gleichmäßige Erstarrung ohne übermäßige Zykluszeiten zu ermöglichen.

Tabelle: Ideale Spritzgussparameter für Polycarbonat

| Parameter | Ideale Reichweite |

|---|---|

| Einspritzdruck | 100 – 150 MPa |

| Einspritzgeschwindigkeit | 30 – 80 mm/Sek |

| Schneckengeschwindigkeit | 30 – 60 U/min |

| Formtemperatur | 80°C – 110°C |

| Abkühlzeit | Hängt von der Dicke ab |

Durch die Einhaltung dieser idealen Parameter können Hersteller beim Spritzgießen von Polycarbonat 4 , was zu qualitativ hochwertigen Produkten mit minimalen Fehlern und reduzierten Produktionskosten führt.

Der Einspritzdruck für Polycarbonat beträgt 100–150 MPa.WAHR

Polycarbonat benötigt dieses Druckniveau, um Formen gut zu füllen.

Die Abkühlzeit für Polycarbonat beträgt immer 10 Minuten.FALSCH

Die Abkühlzeit variiert je nach Wandstärke und Ausführung.

Wie können bei der Verwendung von Polycarbonat häufig auftretende Spritzgussfehler vermieden werden?

Die Vermeidung von Fehlern beim Spritzgießen von Polycarbonat erfordert eine genaue Verwaltung vieler Elemente, von der Vorbereitung des Materials bis zur Gestaltung der Form.

Um häufige Spritzgussfehler bei Polycarbonat zu vermeiden, stellen Sie eine gleichmäßige Wandstärke sicher, optimieren Sie die Formkühlung und passen Sie Einspritzparameter wie Druck und Geschwindigkeit an.

Die Materialeigenschaften von Polycarbonat verstehen

Polycarbonat (PC) wird wegen seiner Festigkeit und optischen Klarheit geschätzt und eignet sich daher für Anwendungen von elektronischen Gehäusen bis hin zu optischen Linsen. schlechte Fließfähigkeit 5 jedoch höhere Formungstemperaturen und -drücke, was bei unsachgemäßer Handhabung zu Defekten führen kann.

Entwerfen für eine gleichmäßige Wandstärke

Einer der wichtigsten Aspekte zur Vermeidung von Defekten ist die Aufrechterhaltung einer gleichmäßigen Wandstärke. Polycarbonatteile sollten idealerweise eine Wandstärke zwischen 1 und 5 mm haben, um Probleme wie Schrumpfung oder innere Spannungen zu vermeiden. Bei komplexen Konstruktionen sind allmähliche Übergänge zwischen unterschiedlichen Wandstärken unerlässlich, um Spannungskonzentrationen zu reduzieren.

Auswahl des richtigen Formmaterials

Aufgrund der hohen Formtemperatur von Polycarbonat müssen die Formmaterialien erheblicher Hitze standhalten. Aufgrund ihrer Festigkeit und Hitzebeständigkeit werden Stahlsorten wie H13 oder S136 empfohlen. Diese Materialien tragen zur Aufrechterhaltung der Dimensionsstabilität 6 und der Oberflächenqualität bei.

| Stahlsorte | Eigenschaften |

|---|---|

| H13 | Gute thermische Festigkeit |

| S136 | Hohe Polierbarkeit und Korrosionsbeständigkeit |

Optimierung von Formenkühlsystemen

Ein effizientes Kühlsystem ist entscheidend, um Fehler wie Verzug und ungleichmäßiges Schrumpfen zu verhindern. Kühlwasserkanäle sollten symmetrisch angeordnet sein und einen Durchmesser zwischen 8 und 12 mm aufweisen. Durch die Sicherstellung einer gleichmäßigen Formtemperatur können Produktivität und Qualität erheblich gesteigert werden.

Feinabstimmung der Spritzgussparameter

Durch die Anpassung von Parametern wie Einspritzdruck und -geschwindigkeit können Probleme wie Fließmarken oder unzureichende Füllung gemindert werden. Zu den typischen Einstellungen gehören:

- Einspritzdruck: 100 – 150 MPa

- Einspritzgeschwindigkeit: 30 – 80 mm/Sek

- Schneckengeschwindigkeit: 30 – 60 U/min

Jeder Parameter sollte entsprechend der Komplexität und Größe des Teils kalibriert werden, um Defekte wie Schmelzlinien oder Spannungsrisse zu verhindern.

Behebung häufiger Fehler

Zu den häufigsten Spritzgussfehlern gehören:

- Unzureichende Füllung: Einspritzdruck und -geschwindigkeit erhöhen und Angussgröße überprüfen.

- Schrumpfung: Kühlzeiten und Formtemperatur optimieren.

- Fließmarken: Einspritzgeschwindigkeit reduzieren, Formtemperatur erhöhen.

- Fusionslinien: Optimieren Sie das Angussdesign und verbessern Sie die Temperaturkonsistenz.

Durch das Verständnis des Zusammenspiels dieser Faktoren können Hersteller Fehler beim Polycarbonat-Spritzguss effektiv minimieren und so qualitativ hochwertige, langlebige Produkte gewährleisten.

Eine gleichmäßige Wandstärke verhindert Schrumpfung im Polycarbonat.WAHR

Eine gleichmäßige Wandstärke verteilt die Spannung gleichmäßig und verringert die Schrumpfung.

H13-Stahl ist aufgrund seiner geringen Hitzebeständigkeit für Polycarbonatformen ungeeignet.FALSCH

H13-Stahl passt gut, da er über eine starke thermische Belastbarkeit verfügt und Hitze effektiv widersteht.

Abschluss

Das Erlernen des Polycarbonat-Spritzgießens verbessert die Produktqualität und -leistung. Nutzen Sie diese Methoden für bessere Ergebnisse in Ihren Projekten.

-

Entdecken Sie die überlegene Festigkeit von Polycarbonat gegenüber ABS-Kunststoff.: Polycarbonat vs. ABS: Physikalische Eigenschaften … Polycarbonat hat eine höhere Zugfestigkeit, eine höhere Wärmeformbeständigkeit und Flexibilität … ↩

-

Entdecken Sie, wie die Transparenz von Polycarbonat optischen Anwendungen zugute kommt.: Welche Anwendungen gibt es für optisches Polycarbonat? · Aftermarket-Automobilteile · Architekturverglasung (medizinische Einrichtungen, Einzelhandel und Behörden …) ↩

-

Erhalten Sie Einblicke in die Auswahl geeigneter Harzqualitäten für verschiedene Anwendungen.: Wenn Sie das richtige Harz für Ihre Anwendung auswählen, müssen Sie die physikalischen Anforderungen des Produkts genau verstehen, einschließlich Umgebungsbedingungen, Potenzial … ↩

-

Entdecken Sie die optimalen Einstellungen für Druck, Geschwindigkeit und Temperatur.: Einspritzdruck: Der empfohlene Einspritzdruck für Polycarbonat beträgt typischerweise 70–100 MPa; Dies kann jedoch je nach Größe variieren … ↩

-

Entdecken Sie, warum sich die Fließfähigkeit von Polycarbonat auf Spritzgussprozesse auswirkt: Zu den technologischen Eigenschaften von PC gehören: Die Viskosität von geschmolzenem PC ist nicht so empfindlich gegenüber der Scherrate, sondern von der Temperatur; kein klares Schmelzen … ↩

-

Erfahren Sie, wie Dimensionsstabilität eine gleichbleibende Produktqualität gewährleistet.: Das Ausmaß, in dem Formteile beim Abkühlen schrumpfen, hängt weitgehend von der Zusammensetzung des verarbeiteten Materials ab. ↩