Инъекционное формование является краеугольным камнем современного производства, позволяя массовому производству точных пластиковых деталей. Критическим аспектом оптимизации этого процесса является использование мульти-кавитовых форм, таких как 6 форм полости 1 , которые производят шесть идентичных частей за один цикл. Эта возможность может значительно повысить уровень производства, но она также внедряет сложности, которые необходимо тщательно управлять для поддержания эффективности и качества.

Инъекционное формование с 6 плеснями полости может значительно повысить эффективность производства для производства среднего и большого объема путем производства нескольких частей на цикл, но требует точного контроля над конструкцией плесени и параметров процесса, чтобы обеспечить постоянное качество во всех полостях.

Понимание того, как сбалансировать производство и качество, является ключевым для производителей, учитывая 6 форм полости. В этом блоге рассматривается эффективность работы машины для формования впрыска с этими формами, углубления в материалы, этапов процессов, ключевых факторов, применений и сравнений с другими типами плесени.

Использование формы 6 полостей всегда приводит к шести раз превышающей скорость производства одной формы с одной кавити.ЛОЖЬ

В то время как плесень с 6 полости производит шесть частей на цикл, время цикла может увеличиваться из -за необходимости сбалансированного заполнения и охлаждения, а время настройки или технического обслуживания может еще больше повлиять на общую эффективность.

6 форм полости более экономически эффективны, чем формы для одного кавити для всех объемов производства.ЛОЖЬ

Для низких объемов более высокая начальная стоимость формы 6 полостей может не компенсировать производственную прибыль, что делает формы с одной кавитикой более экономичными.

Правильно спроектированные 6 плесени полости могут достичь равномерного качества части по всем полостям.Истинный

Благодаря сбалансированным системам бегунов и равномерным охлаждением, достижение постоянного качества во всех шести частях.

- 1. Какие материалы обычно используются в литье под давлением с 6 плеснями полости?

- 2. Каковы шаги в процессе литья под давлением с 6 плеснями полости?

- 3. Каковы основные факторы, влияющие на эффективность литья под давления с 6 плеснями полости?

- 4. Каковы типичные применения 6 форм полости в литье под давлением?

- 5. Как 6 форм полости сравниваются с одноэтажными и другими мульти-кавитиоными плеснями?

- 6. Заключение

Какие материалы обычно используются в литье под давлением с 6 плеснями полости?

Выбор материала играет ключевую роль в эффективности литья под давлением с 6 плеснями полости, влияющим на поток, охлаждением и качеством части.

Общие материалы включают полипропилен (PP), акрилонитрил бутадиен стирол (ABS) и поликарбонат (ПК), выбранные для их универсальности, свойств потока и пригодности для производства мульти-кавита.

| Материал | Ключевые свойства | Типичные применения |

|---|---|---|

| Полипропилен (ПП)2 | Хороший поток, низкая стоимость, химическая стойкость | Автозапчасти, контейнеры |

| АБС | Сила, гибкость, воздействие сопротивления | Электронные корпуса, игрушки |

| Поликарбонат (ПК) | Высокая ударопрочность, прозрачность. | Медицинские устройства, объективы |

Полипропилен (ПП)

ПП пользуется предпочтительным свойствами потока, что позволяет ему равномерно заполнять несколько полостей. Его низкая стоимость и долговечность делают его идеальным для автомобильных компонентов и потребительских товаров. Тем не менее, его усадка требует точной конструкции плесени для поддержания однородности.

Акрилонитрил-бутадиен-стирол (АБС)

ABS обеспечивает баланс прочности и гибкости, подходит для прочных деталей, таких как электронные корпусы. Его умеренная вязкость требует тщательного контроля параметров впрыска, чтобы обеспечить последовательное заполнение полости.

Поликарбонат (ПК)

ПК ценится за его выносливость и ясность, часто используемой в медицинских и оптических приложениях. Его более высокая вязкость требует оптимизированных систем бегуна и давления впрыска для достижения эффективности в форме 6 полостей.

Выбор материала напрямую влияет на время цикла и качество части, что требует корректировок в настройках процесса для оптимальной эффективности.

Выбор материала не оказывает влияния на 6 -й желудочной эффективности плесени.ЛОЖЬ

Материалы варьируются по вязкости, усадке и скорости охлаждения, которые влияют на эффективность и качество мульти-кавитистического литья.

Свойства потока полипропилена повышают эффективность в 6 плесени полости.Истинный

ПП с низкой вязкостью способствует однородной полости, уменьшая дефекты и время цикла.

Каковы шаги в процессе литья под давлением с 6 плеснями полости?

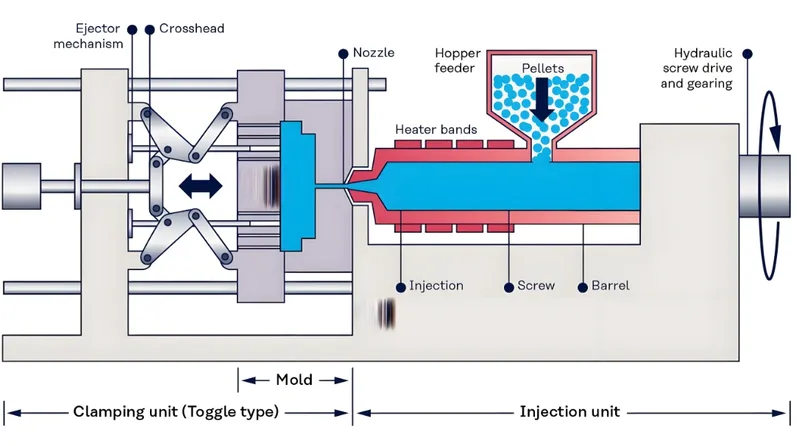

Эффективность с 6 плеснями полости зависит от хорошо выполненного 3 инъекционного литья , адаптированного для обработки нескольких полостей.

Процесс включает в себя зажим, инъекцию, охлаждение и выброс, с эффективностью, зависимой от равномерного наполнения и охлаждения во всех шести полостях.

Зажим

Плесень зажимается под высоким давлением, чтобы предотвратить утечку. Единая сила зажима гарантирует, что все полости запечатаны, избегая дефектов, таких как вспышка.

Инъекция

Расплавленный пластик вводится через систему бегунов, распределяя материал по всем шести полостям. Сбалансированный поток имеет решающее значение для предотвращения изменений в части качества.

Охлаждение

Пластик охлаждается и затвердевает, с равномерным охлаждением 4 по полостям, необходимым для минимизации времени цикла и избегания боевого материала. Эффективный дизайн канала охлаждения является ключевым.

выброс

Плесень открывается, и шесть частей выброшены одновременно. Хорошо продуманная система выброса предотвращает повреждение деталей.

Цикл повтор

Процесс повторяется, производя шесть частей за цикл. Эффективность оптимизируется путем минимизации времени цикла при сохранении качества.

Точность на каждом этапе гарантирует, что все полости работают одинаково, максимизируя выход.

Время цикла идентично для одиночных и 6 форм полости.ЛОЖЬ

Многокавитанные формы часто имеют более длительное время цикла из-за сложности наполнения и охлаждения нескольких полостей.

Сбалансированные системы бегунов необходимы для 6 форм полости.Истинный

Они обеспечивают равное распределение материала, поддерживая согласованность части.

Каковы основные факторы, влияющие на эффективность литья под давления с 6 плеснями полости?

Несколько факторов определяют, насколько эффективно работает форма с полостью, требующая тщательной оптимизации.

Конструкция плесени 5 , Параметры машины, свойства материала и техническое обслуживание имеют решающее значение для достижения высокой эффективности и качества.

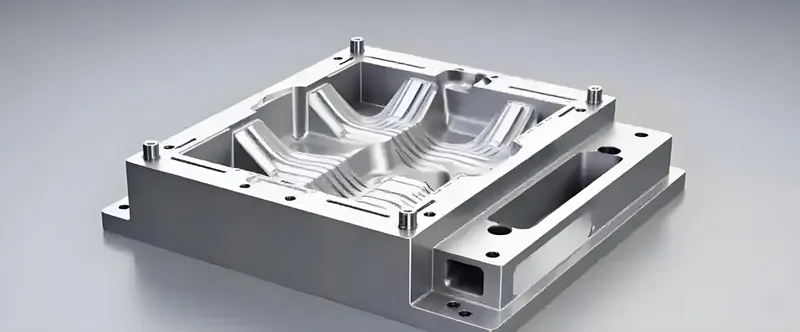

Дизайн пресс-формы

-

Сбалансированная система бегунов : обеспечивает равный поток для каждой полости.

-

Каналы охлаждения : способствуйте равномерному охлаждению, сокращению времени цикла.

-

Вентиляция : предотвращает воздушные ловушки, которые могут вызвать дефекты.

Параметры машины

-

Давление/скорость впрыска 6 : Должен заполнять все полости без чрезмерного давления.

-

Контроль температуры : поддерживает согласованность материала и скорости охлаждения.

Свойства материала

- Вязкость : влияет на эффективность потока и заполнения.

- Усадка : воздействует на точность размеров по полостям.

Обслуживание и настройка

-

Техническое обслуживание плесени : предотвращает дефекты, связанные с износом.

-

Время настройки : быстрые изменения минимизируют время простоя.

Оптимизация этих элементов повышает производственные показатели и качество частично.

Конструкция пресс -формы не имеет значения для 6 -го полости эффективности плесени.ЛОЖЬ

Элементы дизайна, такие как бегуны и охлаждение, напрямую влияют на заполнение и время цикла.

Техническое обслуживание является ключом к устойчивой эффективности.Истинный

Регулярное обслуживание уменьшает время простоя и обеспечивает постоянную производительность.

Каковы типичные применения 6 форм полости в литье под давлением?

6 форм полости преуспевают в отраслях, нуждающихся в высоких объемах небольших до средних частей.

Приложения включают автомобильные компоненты, медицинские устройства и потребительские товары, используя эффективность производства многокавитанного производства 7 .

Автомобильная промышленность

Используется для разъемов, зажимов и отделений, получая выгоду от высокой мощности и консистенции.

Медицинская промышленность

Производит шприц -бочки, крышки и одноразовые, требующие точности и объема.

Потребительские товары

Делает крышки для бутылок, игрушки и корпуса, сокращение затрат на частные расходы 8 .

Эти сектора используют масштабируемость 6 форм полости.

6 форм полости являются эксклюзивными для автомобильного использования.ЛОЖЬ

Они также используются в медицинской и потребительской промышленности.

6 форм полости соответствуют большим объему производства мелких деталей.Истинный

Их многочасовые выводы идеально подходят для крупномасштабного производства.

Как 6 форм полости сравниваются с одноэтажными и другими мульти-кавитиоными плеснями?

Сравнение типов плесени подчеркивает компромиссы в эффективности и стоимости.

6 форм полости предлагают более высокую производственную скорость, чем формы с одной кавитикой, но требуют более сложного проектирования и контроля, соответствующих потребностям среднего и большего объема.

| Особенность | Одноместная пресс-форма | 6 плесень полости | Другие многоцелевые формы (например, 2 или 4) |

|---|---|---|---|

| Производительность | Низкий (1 часть/цикл) | Высокий (6 частей/цикл) | Умеренный (2-4 части/цикл) |

| Первоначальная стоимость | Ниже | Выше | Умеренный |

| Сложность | Проще | Более сложный | Варьируется |

| Контроль качества | Полегче | Более сложный | Зависит от полостей |

| Лучше всего для | Низкие средние объемы | Средние объемы | Гибкие объемы |

Производительность

6 форм полости значительно охватывают формы с одной кавитикой, но могут иметь более длительное время цикла, чем меньшие мульти-кавити.

Расходы

Более высокие авансовые затраты компенсируются более низкими затратами за час в больших пробегах.

Сложность

Повышенные потребности в проектировании и контроле делают 6 форм полости лучше всего для сценариев высокого объема.

6 форм полости всегда превосходят.ЛОЖЬ

Они преуспевают в больших объемах, но могут быть избыточными для небольших пробежек.

Однократные формы упрощают контроль качества.Истинный

Меньше полостей снижают риски изменчивости.

Заключение

Инъекционное формование с 6 плеснями полости предлагает надежное решение для повышения эффективности производства [^91], производя несколько частей на цикл. Успех зависит от точной конструкции плесени, управления процессами и выбора материалов, чтобы обеспечить качество во всех полостях. Для среднего до большого объема производства 9 преимущества-более высокая производительность и более низкие затраты за час-часто перевешивают проблемы, делая 6 форм полости ценным выбором в производстве автомобилей, медицинских и потребительских товаров.

-

Исследуйте преимущества 6 форм полости, чтобы понять, как они могут повысить вашу производственную эффективность и качество. ↩

-

Узнайте об уникальных свойствах полипропилена и его применениях в литье под давлением для улучшения процесса выбора материала. ↩

-

Понимание процесса литья под давлением имеет решающее значение для оптимизации эффективности производства и качества части. Исследуйте этот ресурс для получения подробной информации. ↩

-

Узнайте, почему равномерное охлаждение необходимо для минимизации дефектов и обеспечения высококачественных деталей в процессах литья под давлением. ↩

-

Изучение лучших практик в области дизайна плесени может значительно повысить ваше понимание эффективности и качества производства. ↩

-

Понимание влияния давления и скорости впрыска имеет решающее значение для оптимизации производственных процессов и достижения высококачественных результатов. ↩

-

Откройте для себя преимущества производства с несколькими кавити, ключевым фактором в достижении высокой производительности и экономической эффективности в производстве. ↩

-

Понимание факторов, влияющих на затраты на частные лица, может помочь вам принять обоснованные решения для экономически эффективного производства. ↩

-

Откройте для себя лучшие практики для производства среднего и больших объемов, чтобы максимизировать производство и поддерживать качество производственных процессов. ↩