Le moulage par injection est une pierre angulaire de la fabrication moderne, permettant la production de masse de pièces en plastique précises. Un aspect critique de l'optimisation de ce processus est l'utilisation de moules multi-cavité, tels que 6 moules de cavité 1 , qui produisent six pièces identiques en un seul cycle. Cette capacité peut améliorer considérablement les taux de production, mais il introduit également des complexités qui doivent être soigneusement gérées pour maintenir l'efficacité et la qualité.

Le moulage par injection avec 6 moules à cavité peut améliorer considérablement l'efficacité de la production pour la fabrication de moyens à volume moyen à élevé en produisant plusieurs pièces par cycle, mais elle nécessite un contrôle précis sur la conception des moisissures et les paramètres de processus pour assurer une qualité cohérente dans toutes les cavités.

Comprendre comment équilibrer la production et la qualité est la clé pour les fabricants qui envisagent 6 moules à cavité. Ce blog explore l'efficacité du fonctionnement d'une machine de moulage par injection avec ces moules, se plongeant dans les matériaux, les étapes de processus, les facteurs clés, les applications et les comparaisons avec d'autres types de moisissures.

L'utilisation d'un moule à 6 cavité entraîne toujours six fois le taux de production d'un moule à cavité unique.FAUX

Bien qu'un moule à 6 cavité produit six parties par cycle, les temps de cycle peuvent augmenter en raison de la nécessité d'un remplissage et d'un refroidissement équilibrés, et le temps de configuration ou de maintenance peut avoir un impact sur l'efficacité globale.

6 moules à cavité sont plus rentables que les moules à cavité unique pour tous les volumes de production.FAUX

Pour les faibles volumes, le coût initial plus élevé d'un moule à 6 cavité peut ne pas être compensé par les gains de production, ce qui rend les moules à cavité unique plus économiques.

Des moules à 6 cavité correctement conçus peuvent obtenir une qualité de partie uniforme dans toutes les cavités.Vrai

Avec des systèmes de coureurs équilibrés et un refroidissement uniforme, une qualité cohérente sur les six parties est réalisable.

- 1. Quels matériaux sont couramment utilisés dans le moulage par injection avec 6 moules à cavité?

- 2. Quelles sont les étapes du processus de moulage par injection avec 6 moules à cavité?

- 3. Quels sont les facteurs clés affectant l'efficacité du moulage par injection avec 6 moules à cavité?

- 4. Quelles sont les applications typiques de 6 moules à cavité dans le moulage par injection?

- 5. Comment 6 moules à cavité se comparent-ils à la cavité unique et à d'autres moules multi-cavité?

- 6. Conclusion

Quels matériaux sont couramment utilisés dans le moulage par injection avec 6 moules à cavité?

La sélection des matériaux joue un rôle central dans l'efficacité du moulage par injection avec 6 moules à cavité, influençant le débit, le refroidissement et la qualité des pièces.

Les matériaux communs comprennent le polypropylène (PP), l'acrylonitrile butadiène styrène (ABS) et le polycarbonate (PC), choisis pour leur polyvalence, leurs propriétés d'écoulement et leur pertinence pour la production multi-cavité.

| Matériel | Propriétés clés | Applications typiques |

|---|---|---|

| Polypropylène (PP)2 | Bon débit, faible coût, résistance chimique | Pièces automobiles, conteneurs |

| ABS | Force, flexibilité, résistance à l'impact | Boîtiers électroniques, jouets |

| Polycarbonate (PC) | Haute résistance aux chocs, transparence | Dispositifs médicaux, objectifs |

Polypropylène (PP)

PP est favorisé pour ses excellentes propriétés d'écoulement, lui permettant de remplir uniformément plusieurs cavités. Son faible coût et sa durabilité le rendent idéal pour les composants automobiles et les biens de consommation. Cependant, son rétrécissement nécessite une conception de moisissure précise pour maintenir l'uniformité.

Acrylonitrile Butadiène Styrène (ABS)

L'ABS offre un équilibre de résistance et de flexibilité, adapté aux pièces durables comme les boîtiers électroniques. Sa viscosité modérée exige un contrôle minutieux des paramètres d'injection pour assurer un remplissage cohérent de la cavité.

Polycarbonate (PC)

Le PC est évalué à sa ténacité et à sa clarté, souvent utilisés dans les applications médicales et optiques. Sa viscosité plus élevée nécessite des systèmes de coureurs optimisés et des pressions d'injection pour atteindre l'efficacité dans un moule à 6 cavité.

Le choix des matériaux affecte directement le temps de cycle et la qualité des pièces, nécessitant des ajustements dans les paramètres de processus pour une efficacité optimale.

Le choix du matériau n'a aucun impact sur l'efficacité du moule à 6 cavité.FAUX

Les matériaux varient dans les taux de viscosité, de retrait et de refroidissement, qui influencent tous l'efficacité et la qualité du moulage multi-cavité.

Les propriétés d'écoulement du polypropylène améliorent l'efficacité dans 6 moules à cavité.Vrai

La faible viscosité de PP aide à remplir la cavité uniforme, à réduire les défauts et le temps de cycle.

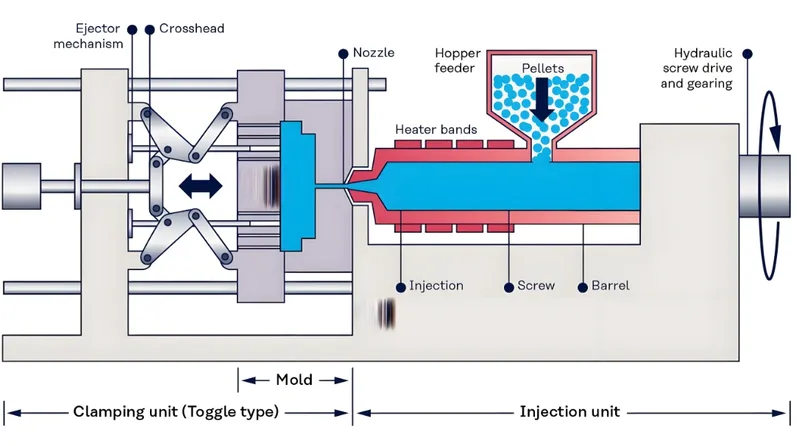

Quelles sont les étapes du processus de moulage par injection avec 6 moules à cavité?

processus de moulage par injection bien exécuté 3 , adapté pour gérer plusieurs cavités.

Le processus implique le serrage, l'injection, le refroidissement et l'éjection, avec une efficacité dépendante de la garniture et du refroidissement uniformes sur les six cavités.

Serrage

Le moule est serré sous haute pression pour éviter les fuites. La force de serrage uniforme garantit que toutes les cavités sont scellées, évitant les défauts comme Flash.

Injection

Le plastique fondu est injecté par un système de coureurs, distribuant des matériaux aux six cavités. Le débit équilibré est essentiel pour éviter les variations de la qualité partielle.

Refroidissement

Le plastique refroidit et se solidifie, avec un refroidissement uniforme 4 à travers les cavités essentielles pour minimiser le temps de cycle et éviter le warpage. La conception efficace du canal de refroidissement est essentielle.

Éjection

Le moule s'ouvre et les six parties sont éjectées simultanément. Un système d'éjection bien conçu empêche les dommages aux pièces.

Répéter

Le processus se répète, produisant six parties par cycle. L'efficacité est optimisée en minimisant le temps de cycle tout en maintenant la qualité.

La précision dans chaque étape garantit que toutes les cavités fonctionnent de manière identique, maximisant la sortie.

Le temps de cycle est identique pour les moules à cavité simples et 6.FAUX

Les moules multi-cavité ont souvent des temps de cycle plus longs en raison de la complexité du remplissage et du refroidissement de plusieurs cavités.

Les systèmes de coureurs équilibrés sont essentiels pour 6 moules à cavité.Vrai

Ils garantissent une distribution égale des matériaux, en maintenant la cohérence des pièces.

Quels sont les facteurs clés affectant l'efficacité du moulage par injection avec 6 moules à cavité?

Plusieurs facteurs déterminent à quel point une moisissure à 6 cavité à 6 fonctionnalités nécessite une optimisation minutieuse.

La conception des moisissures 5 , les paramètres de la machine, les propriétés des matériaux et la maintenance sont essentielles pour atteindre une efficacité et une qualité élevées.

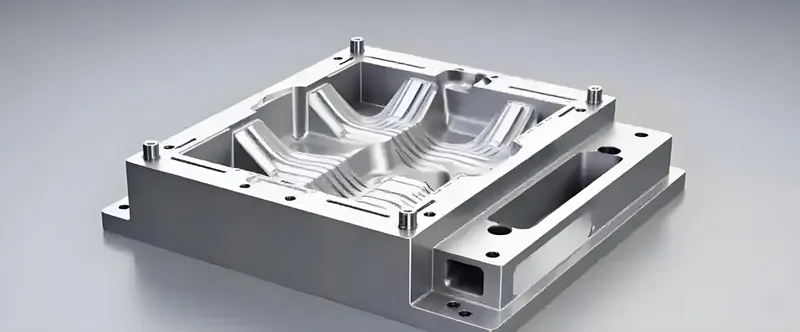

Conception de moules

-

Système de coureur équilibré : assure un débit égal à chaque cavité.

-

Canaux de refroidissement : Promouvoir le refroidissement uniforme, réduisant le temps du cycle.

-

Ventilation : empêche les pièges à air qui pourraient provoquer des défauts.

Paramètres de la machine

-

Pression / vitesse d'injection 6 : Doit remplir toutes les cavités sans trop-pression.

-

Contrôle de la température : maintient la cohérence des matériaux et les taux de refroidissement.

Propriétés des matériaux

- Viscosité : affecte l'écoulement et l'efficacité de remplissage.

- Retrait : a un impact sur la précision dimensionnelle entre les cavités.

Maintenance et configuration

-

Entretien des moisissures : empêche les défauts liés à l'usure.

-

Temps de configuration : les modifications rapides minimisent les temps d'arrêt.

L'optimisation de ces éléments améliore les taux de production et la qualité des pièces.

La conception des moisissures n'est pas pertinente pour l'efficacité des moisissures à 6 cavité.FAUX

Des éléments de conception comme les coureurs et le refroidissement ont un impact direct sur le remplissage et le temps de cycle.

L'entretien est essentiel à une efficacité soutenue.Vrai

L'entretien régulier réduit les temps d'arrêt et assure des performances cohérentes.

Quelles sont les applications typiques de 6 moules à cavité dans le moulage par injection?

6 moules à cavité excellent dans les industries nécessitant des volumes élevés de petites à moyenne taille.

Les applications comprennent des composants automobiles, des dispositifs médicaux et des biens de consommation, en tirant parti de l'efficacité de la production multi-cavité 7 .

Industrie automobile

Utilisé pour les connecteurs, les clips et les pièces de finition, bénéficiant d'une sortie élevée et d'une cohérence.

Industrie médicale

Produit des barils de seringue, des bouchons et des jetables, nécessitant une précision et un volume.

Biens de consommation

Fait des bouchons de bouteilles, des jouets et des enceintes, la réduction des coûts par partie 8 .

Ces secteurs capitalisent sur l'évolutivité de 6 moules à cavité.

6 moules à cavité sont exclusifs à l'utilisation de l'automobile.FAUX

Ils sont également utilisés dans les industries de biens médicaux et de consommation.

6 moules à cavité conviennent à la production à volume élevé de petites pièces.Vrai

Leur production en plusieurs parties est idéale pour la fabrication à grande échelle.

Comment 6 moules à cavité se comparent-ils à la cavité unique et à d'autres moules multi-cavité?

La comparaison des types de moisissures met en évidence les compromis en matière d'efficacité et de coût.

6 Les moules à cavité offrent des taux de production plus élevés que les moules à cavité unique mais nécessitent une conception et un contrôle plus complexes, répondant aux besoins moyens à volumes élevés.

| Fonctionnalité | Moule à cavité unique | 6 moisissures de cavité | Autres moules multi-cavité (par exemple, 2 ou 4) |

|---|---|---|---|

| Taux de production | Bas (1 pièce / cycle) | Élevé (6 parties / cycle) | Modéré (2-4 parties / cycle) |

| Coût initial | Inférieur | Plus haut | Modéré |

| Complexité | Plus simple | Plus complexe | Varie |

| Contrôle de qualité | Plus facile | Plus difficile | Dépend des cavités |

| Mieux pour | Volumes à faible médium | Volumes moyens-élevés | Volumes flexibles |

Taux de production

6 moules de cavité dépassent considérablement les moules à cavité unique, mais peuvent avoir des temps de cycle plus longs que les plus petits moules multi-cavité.

Coût

Des coûts initiaux plus élevés sont compensés par des coûts par partie inférieurs dans des courses importantes.

Complexité

Des besoins accrus de conception et de contrôle font 6 moules à cavité les mieux pour les scénarios à volume élevé.

6 moules à cavité sont toujours supérieurs.FAUX

Ils excellent en volumes élevés mais peuvent être exagérés pour les petites pistes.

Les moules à cavité unique simplifient le contrôle de la qualité.Vrai

Moins de cavités réduisent les risques de variabilité.

Conclusion

Le moulage par injection avec 6 moules à cavité offre une solution robuste pour augmenter l'efficacité de la production [^ 91], produisant plusieurs pièces par cycle. Le succès dépend de la conception précise des moisissures, du contrôle des processus et de la sélection des matériaux pour assurer la qualité de toutes les cavités. Pour la production à volume moyen à élevé 9 , les avantages - la production plus élevée et les coûts par partie inférieurs - l'emportent souvent sur les défis, faisant de 6 moules de cavité un choix précieux dans la fabrication de biens automobiles, médicaux et de consommation.

-

Explorez les avantages de 6 moules à cavité pour comprendre comment ils peuvent augmenter votre efficacité de production et votre qualité. ↩

-

Découvrez les propriétés uniques du polypropylène et ses applications en moulure d'injection pour améliorer votre processus de sélection de matériaux. ↩

-

Comprendre le processus de moulage par injection est crucial pour optimiser l'efficacité de la production et la qualité des pièces. Explorez cette ressource pour des informations détaillées. ↩

-

Découvrez pourquoi le refroidissement uniforme est essentiel pour minimiser les défauts et assurer des pièces de haute qualité dans les processus de moulage par injection. ↩

-

L'exploration des meilleures pratiques dans la conception de moisissures peut améliorer considérablement votre compréhension de l'efficacité et de la qualité de la production. ↩

-

Comprendre l'impact de la pression et de la vitesse d'injection est crucial pour optimiser les processus de production et obtenir des sorties de haute qualité. ↩

-

Découvrez les avantages de la production multi-cavité, un facteur clé pour atteindre une production élevée et une rentabilité dans la fabrication. ↩

-

Comprendre les facteurs affectant les coûts par partie peut vous aider à prendre des décisions éclairées pour une fabrication rentable. ↩

-

Découvrez les meilleures pratiques pour la production moyenne à volume pour maximiser la production et maintenir la qualité dans les processus de fabrication. ↩