Injection Moulding ist ein Eckpfeiler der modernen Herstellung, die die Massenproduktion präziser Kunststoffteile ermöglicht. Ein kritischer Aspekt bei der Optimierung dieses Prozesses ist die Verwendung von Multi-Cavity-Formen wie 6 Hohlraumformen 1 , die sechs identische Teile in einem einzelnen Zyklus erzeugen. Diese Fähigkeit kann die Produktionsraten erheblich verbessern, führt jedoch auch Komplexitäten ein, die sorgfältig gelangt werden müssen, um Effizienz und Qualität aufrechtzuerhalten.

Injektionsformungen mit 6 Hohlraumformen können die Produktionseffizienz für die Herstellung mit mittlerer bis hochvolumiger Herstellung durch die Herstellung mehrerer Teile pro Zyklus erheblich verbessern. Es erfordert jedoch eine präzise Kontrolle über das Design- und Prozessparameter, um eine konsistente Qualität in allen Hohlräumen zu gewährleisten.

Das Verständnis des Ausgleichs von Produktion und Qualität ist der Schlüssel für Hersteller unter Berücksichtigung von 6 Hohlraumformen. In diesem Blog wird die Effizienz des Betriebs einer Injektionsformmaschine mit diesen Formen untersucht, die sich in Materialien, Prozessschritte, Schlüsselfaktoren, Anwendungen und Vergleiche mit anderen Formtypen einteilen.

Die Verwendung einer 6 Hohlraumform führt immer zu einer sechsfachen Produktionsrate einer Ein-Cavity-Form.FALSCH

Während ein 6 -Hohlraum -Schimmel sechs Teile pro Zyklus erzeugt, können die Zykluszeiten aufgrund der Notwendigkeit einer ausgewogenen Füllung und Kühlung zunehmen, und die Einrichtung oder Wartungszeit kann die Gesamtwirkungsgrad weiter beeinflussen.

6 Hohlraumformen sind für alle Produktionsvolumina kostengünstiger als Einzelscheibenformen.FALSCH

Bei niedrigen Volumina werden die höheren anfänglichen Kosten einer 6 Hohlraumform möglicherweise nicht durch Produktionsgewinne ausgeglichen, wodurch die Einschaltungsformen wirtschaftlicher werden.

Richtig gestaltete 6 Hohlraumformen können über alle Hohlräume einheitliche Teilqualität erzielen.WAHR

Mit ausgewogenen Läufersystemen und gleichmäßiger Kühlung ist eine konsistente Qualität in allen sechs Teilen erreichbar.

- 1. Welche Materialien werden üblicherweise beim Injektionsforming mit 6 Hohlraumformen verwendet?

- 2. Was sind die Schritte im Injektionsformprozess mit 6 Hohlraumformen?

- 3. Was sind die Schlüsselfaktoren, die die Effizienz von Injektionsformungen mit 6 Hohlraumformen beeinflussen?

- 4. Was sind die typischen Anwendungen von 6 Hohlraumformen im Injektionsformwerk?

- 5. Wie vergleichen sich 6 Hohlraumformen mit Einzelkavitations- und anderen Multi-Cavity-Formen?

- 6. Abschluss

Welche Materialien werden üblicherweise beim Injektionsforming mit 6 Hohlraumformen verwendet?

Die Materialauswahl spielt eine entscheidende Rolle bei der Effizienz von Injektionsformungen mit 6 Hohlraumformen, die den Durchfluss, die Abkühlung und die Teilqualität beeinflussen.

Gemeinsame Materialien umfassen Polypropylen (PP), Acrylnitril-Butadien-Styrol (ABS) und Polycarbonat (PC), die für ihre Vielseitigkeit, Flusseigenschaften und Eignung für die Produktion von Multitiaviten ausgewählt wurden.

| Material | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|

| Polypropylen (PP)2 | Guter Strömung, niedrige Kosten, chemischer Widerstand | Automobilteile, Behälter |

| ABS | Stärke, Flexibilität, Schlagfestigkeit | Elektronikgehäuse, Spielzeug |

| Polycarbonat (PC) | Hohe Schlagfestigkeit, Transparenz | Medizinprodukte, Objektive |

Polypropylen (PP)

PP wird für seine hervorragenden Flusseigenschaften bevorzugt, sodass es mehrere Hohlräume gleichmäßig füllen kann. Seine niedrigen Kosten und Haltbarkeit machen es ideal für Automobilkomponenten und Konsumgüter. Die Schrumpfung erfordert jedoch eine präzise Schimmeldesign, um die Gleichmäßigkeit aufrechtzuerhalten.

Acrylnitril-Butadien-Styrol (ABS)

ABS bietet ein Gleichgewicht zwischen Kraft und Flexibilität, das für dauerhafte Teile wie elektronische Gehäuse geeignet ist. Die mittelschwere Viskosität erfordert eine sorgfältige Kontrolle der Injektionsparameter, um eine konsistente Hohlraumfüllung zu gewährleisten.

Polycarbonat (PC)

Der PC wird für seine Zähigkeit und Härte geschätzt, die häufig in medizinischen und optischen Anwendungen verwendet wird. Seine höhere Viskosität erfordert optimierte Läufersysteme und Einspritzdrücke, um Effizienz in einem 6 -Hohlraum -Schimmelpilz zu erreichen.

Die Materialauswahl beeinflusst die Zykluszeit und die Teilqualität direkt und erfordert Anpassungen in den Prozesseinstellungen für eine optimale Effizienz.

Die Auswahl der Materialien hat keinen Einfluss auf die 6 Hohlraumform -Effizienz.FALSCH

Die Materialien variieren in der Viskositäts-, Schrumpfungs- und Kühlraten, die alle die Effizienz und Qualität des Multikavitationsformwerks beeinflussen.

Die Flusseigenschaften von Polypropylen verbessern die Effizienz in 6 Hohlraumformen.WAHR

Die niedrige Viskosität von PP hilft gleichmäßiger Hohlraumfüllung, Verringerung der Defekte und die Zykluszeit.

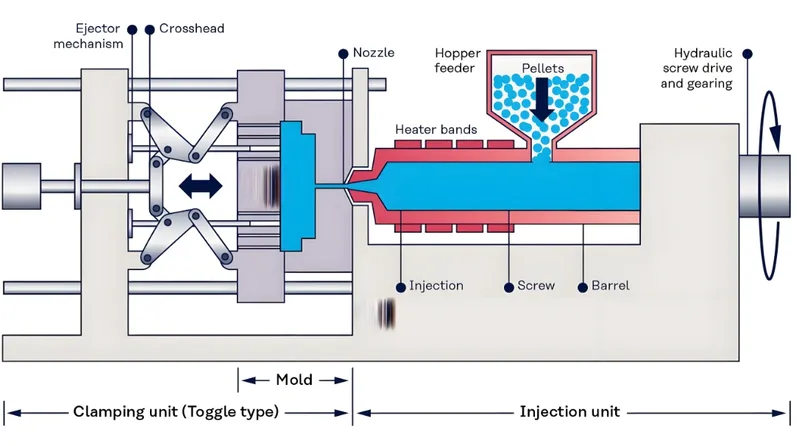

Was sind die Schritte im Injektionsformprozess mit 6 Hohlraumformen?

Die Effizienz mit 6 Hohlraumformen hängt von einem gut ausgeführten Injektionsformprozess 3 , der an mehrere Hohlräume verarbeitet wird.

Der Prozess umfasst das Klemmen, Injektion, Abkühlen und Ausstoß, wobei die Effizienz auf einheitliches Füllen und Abkühlen in allen sechs Hohlräumen abhängt.

Spannen

Die Form wird unter hohem Druck geschlossen, um Leckagen zu vermeiden. Eine gleichmäßige Klemmkraft sorgt dafür, dass alle Hohlräume versiegelt sind und Defekte wie Blitz vermeiden.

Injektion

Geschmolzener Kunststoff wird durch ein Läufersystem injiziert, das Material an alle sechs Hohlräume vertreibt. Der ausgewogene Fluss ist entscheidend, um Variationen in der Teilqualität zu verhindern.

Kühlung

Der Kunststoff kühlt und verfestigt sich, wobei ein gleichmäßiges Abkühlen von 4 über Hohlräume von wesentlicher Bedeutung ist, um die Zykluszeit zu minimieren und Warzen zu vermeiden. Effizientes Kühlkanal -Design ist der Schlüssel.

Auswurf

Die Form öffnet sich und die sechs Teile werden gleichzeitig ausgeworfen. Ein gut gestaltetes Auswurfsystem verhindert Schäden an Teilen.

Zykluswiederholung

Der Vorgang wiederholt sich und erzeugt sechs Teile pro Zyklus. Die Effizienz wird optimiert, indem die Zykluszeit minimiert und die Qualität aufrechterhalten wird.

Die Präzision in jedem Schritt stellt sicher, dass alle Hohlräume identisch funktionieren und die Ausgabe maximieren.

Die Zykluszeit ist für einzelne und 6 Hohlraumformen identisch.FALSCH

Multi-Cavity-Formen haben aufgrund der Komplexität des Füllens und Abkühlens mehrerer Hohlräume häufig längere Zykluszeiten.

Ausgeogte Läufersysteme sind für 6 Hohlraumformen unerlässlich.WAHR

Sie sorgen für eine gleiche materielle Verteilung und halten die Teilkonsistenz bei.

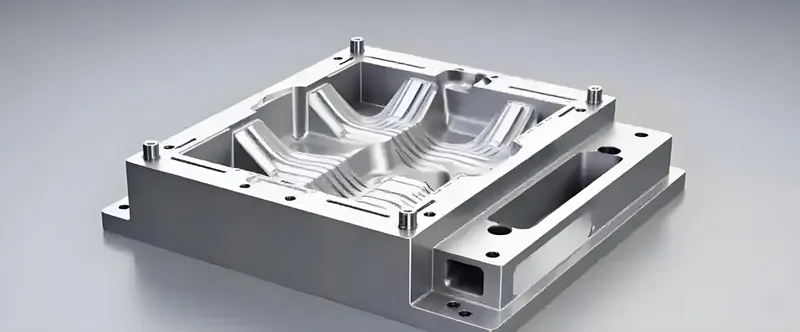

Was sind die Schlüsselfaktoren, die die Effizienz von Injektionsformungen mit 6 Hohlraumformen beeinflussen?

Mehrere Faktoren bestimmen, wie effizient eine 6 Hohlraumform funktioniert und sorgfältige Optimierung erfordert.

Formgestaltung 5 , Maschinenparameter, Materialeigenschaften und Wartung sind entscheidend, um eine hohe Effizienz und Qualität zu erreichen.

Formenbau

-

Ausgewogenes Läufersystem : Gewährleistet die gleiche Strömung zu jedem Hohlraum.

-

Kühlkanäle : Einheitliche Kühlung fördern und die Zykluszeit verkürzen.

-

Entlüftung : verhindert Luftfallen, die Fehler verursachen können.

Maschinenparameter

-

Einspritzdruck/Geschwindigkeit 6 : Muss alle Hohlräume ohne Überdruck füllen.

-

Temperaturregelung : Behält die materielle Konsistenz und Kühlraten bei.

Materialeigenschaften

- Viskosität : Beeinflusst den Fluss und die Füllungseffizienz.

- Schrumpfung : Wirkt die dimensionale Genauigkeit über Hohlräume hinweg.

Wartung und Einrichtung

-

Schimmelpilzwartung : Verschlechterte Defekte im Zusammenhang mit Verschleiß.

-

Setup -Zeit : Schnelle Änderungen minimieren Ausfallzeiten.

Die Optimierung dieser Elemente erhöht die Produktionsraten und die Teilqualität.

Schimmelpilzdesign ist für 6 Hohlraumformeffizienz irrelevant.FALSCH

Designelemente wie Läufer und Kühlung beeinflussen direkt die Füllung und die Zykluszeit.

Die Wartung ist der Schlüssel zu anhaltender Effizienz.WAHR

Regelmäßiger Unterhalt reduziert Ausfallzeiten und gewährleistet eine konsequente Leistung.

Was sind die typischen Anwendungen von 6 Hohlraumformen im Injektionsformwerk?

6 Hohlraumformen exzentieren in Branchen, die hohe Mengen kleiner bis mittlerer Teile benötigen.

Zu den Anwendungen gehören Automobilkomponenten, medizinische Geräte und Konsumgüter, die die Effizienz der Produktion von Multi-Cavity-Produktion 7 .

Automobilindustrie

Wird für Anschlüsse, Clips und Trimmteile verwendet, die von hoher Ausgabe und Konsistenz profitieren.

Medizinische Industrie

Erzeugt Spritzenfässer, Kappen und Einwegartikel, die Präzision und Volumen erfordern.

Konsumgüter

Bringt Flaschenverschlüsse, Spielzeug und Gehäuse und senkt die Kosten pro Teilnahme 8 .

Diese Sektoren nutzen die Skalierbarkeit von 6 Hohlraumformen.

6 Hohlraumformen sind exklusiv für den Einsatz von Automobilen.FALSCH

Sie werden auch in der medizinischen und konsumentenwaren Industrie eingesetzt.

6 Hohlraumformen passt die Produktion von kleinen Teilen mit hoher Volumen.WAHR

Ihre mehrteilige Leistung ist ideal für die groß angelegte Herstellung.

Wie vergleichen sich 6 Hohlraumformen mit Einzelkavitations- und anderen Multi-Cavity-Formen?

Der Vergleich von Schimmelpilzarten zeigt die Kompromisse bei Effizienz und Kosten.

6 Hohlraumformen bieten höhere Produktionsraten als einschwerde Formen, erfordern jedoch komplexere Konstruktion und Kontrolle und passt mittelgroße bis hochvolumige Bedürfnisse an.

| Besonderheit | Form mit einer Kavität | 6 Hohlraumform | Andere Multi-Cavity-Formen (z. B. 2 oder 4) |

|---|---|---|---|

| Produktionsrate | Niedrig (1 Teil/Zyklus) | Hoch (6 Teile/Zyklus) | Moderat (2-4 Teile/Zyklus) |

| Anschaffungskosten | Untere | Höher | Mäßig |

| Komplexität | Einfacher | Komplexer | Variiert |

| Qualitätskontrolle | Einfacher | Herausfordernder | Hängt von Hohlräumen ab |

| Am besten für | Niedrigmediumsvolumina | Mittelhohe Bände | Flexible Bände |

Produktionsrate

6 Hohlraumformen übertreffen signifikant Einschubformen, haben jedoch längere Zykluszeiten als kleinere Multi-Cavity-Formen.

Kosten

Höhere Vorabkosten werden in großen Läufen durch niedrigere Kosten pro Partei ausgeglichen.

Komplexität

Erhöhte Design- und Kontrollbedürfnisse machen 6 Hohlraumformen für hochvolumige Szenarien am besten.

6 Hohlraumformen sind immer überlegen.FALSCH

Sie zeichnen sich in hohen Bänden aus, können aber für kleine Läufe übertrieben sein.

Einzelkavitationsformen vereinfachen die Qualitätskontrolle.WAHR

Weniger Hohlräume verringern die Variabilitätsrisiken.

Abschluss

Das Injektionsformen mit 6 Hohlraumformen bietet eine robuste Lösung zur Steigerung der Produktionseffizienz [^91], wodurch mehrere Teile pro Zyklus erzeugt werden. Der Erfolg hängt von präzisem Formgestaltung, Prozesskontrolle und Materialauswahl ab, um die Qualität in allen Hohlräumen zu gewährleisten. Für die Produktion von mittlerer bis hochvolumiger Produktion 9 überwiegen die Vorteile-hoher Produktion und niedrigere Kosten pro Partei-häufig die Herausforderungen und machen 6 Hohlraumformen eine wertvolle Wahl in der Herstellung von Automobil-, Medizin- und Konsumgütern.

-

Erforschen Sie die Vorteile von 6 Hohlraumformen, um zu verstehen, wie sie Ihre Produktionseffizienz und -qualität steigern können. ↩

-

Erfahren Sie mehr über die einzigartigen Eigenschaften von Polypropylen und ihre Anwendungen im Spritzguss, um Ihren Materialauswahlprozess zu verbessern. ↩

-

Das Verständnis des Injektionsformprozesses ist entscheidend für die Optimierung der Produktionseffizienz und der Teilqualität. Erforschen Sie diese Ressource für detaillierte Erkenntnisse. ↩

-

Erfahren Sie, warum einheitliche Kühlung für die Minimierung von Mängel und die Gewährleistung hochwertiger Teile bei Injektionsformprozessen unerlässlich ist. ↩

-

Durch die Erforschung von Best Practices im Formgestaltung können Sie Ihr Verständnis von Effizienz und Qualität in der Produktion erheblich verbessern. ↩

-

Das Verständnis der Auswirkungen von Injektionsdruck und Geschwindigkeit ist entscheidend, um Produktionsprozesse zu optimieren und hochwertige Ergebnisse zu erzielen. ↩

-

Entdecken Sie die Vorteile der Produktion von Multi-Cavity-Produkten, ein Schlüsselfaktor für die Erzielung einer hohen Produktion und der Kostenwirksamkeit bei der Herstellung. ↩

-

Das Verständnis der Faktoren, die die Kosten für die Kosten beeinflussen, können Ihnen helfen, fundierte Entscheidungen für die kostengünstige Fertigung zu treffen. ↩

-

Entdecken Sie Best Practices für die Produktion mit mittlerer bis hochvolumiger Produktion, um die Leistung zu maximieren und die Qualität bei den Herstellungsprozessen aufrechtzuerhalten. ↩