A moldagem por injeção é uma pedra angular da fabricação moderna, permitindo a produção em massa de peças plásticas precisas. Um aspecto crítico para otimizar esse processo é o uso de moldes de várias cavidades, como 6 moldes de cavidade 1 , que produzem seis partes idênticas em um único ciclo. Essa capacidade pode aumentar significativamente as taxas de produção, mas também introduz complexidades que devem ser cuidadosamente gerenciadas para manter a eficiência e a qualidade.

A moldagem por injeção com 6 moldes de cavidade pode aumentar bastante a eficiência da produção para fabricação de médio a alto volume, produzindo várias peças por ciclo, mas requer controle preciso sobre o design do molde e os parâmetros de processo para garantir uma qualidade consistente em todas as cavidades.

Compreender como equilibrar a produção e a qualidade é fundamental para os fabricantes, considerando 6 moldes de cavidade. Este blog explora a eficiência de operar uma máquina de moldagem por injeção com esses moldes, aprofundando materiais, etapas de processo, fatores -chave, aplicações e comparações com outros tipos de moldes.

O uso de um molde de 6 cavidade sempre resulta em seis vezes a taxa de produção de um molde de cavidade única.Falso

Enquanto um molde de 6 cavidade produz seis partes por ciclo, os tempos de ciclo podem aumentar devido à necessidade de preenchimento e resfriamento equilibrado, e o tempo de configuração ou manutenção pode afetar ainda mais a eficiência geral.

6 Os moldes de cavidade são mais econômicos do que os moldes de cavidade única para todos os volumes de produção.Falso

Para volumes baixos, o custo inicial mais alto de um molde de 6 cavidade pode não ser compensado pelos ganhos de produção, tornando os moldes de uma única cavidade mais econômicos.

Projetado de 6 moldes de cavidade adequadamente projetados podem obter qualidade de peça uniforme em todas as cavidades.Verdadeiro

Com sistemas de corredor equilibrados e resfriamento uniforme, é a qualidade consistente em todas as seis partes.

- 1. Quais materiais são comumente usados na moldagem por injeção com 6 moldes de cavidade?

- 2. Quais são as etapas no processo de moldagem por injeção com 6 moldes de cavidade?

- 3. Quais são os principais fatores que afetam a eficiência da moldagem por injeção com 6 moldes de cavidade?

- 4. Quais são as aplicações típicas de 6 moldes de cavidade na moldagem por injeção?

- 5. Como 6 moldes de cavidade se comparam a uma cavidade única e outros moldes de várias cavidades?

- 6. Conclusão

Quais materiais são comumente usados na moldagem por injeção com 6 moldes de cavidade?

A seleção de material desempenha um papel fundamental na eficiência da moldagem por injeção com 6 moldes de cavidade, influenciando o fluxo, o resfriamento e a qualidade da peça.

Os materiais comuns incluem polipropileno (PP), acrilonitrila butadieno estireno (ABS) e policarbonato (PC), escolhido por sua versatilidade, propriedades de fluxo e adequação para a produção de várias cavernas.

| Material | Propriedades principais | Aplicações Típicas |

|---|---|---|

| Polipropileno (PP)2 | Bom fluxo, baixo custo, resistência química | Peças automotivas, contêineres |

| ABS | Força, flexibilidade, resistência ao impacto | Caixas eletrônicas, brinquedos |

| Policarbonato (PC) | Alta resistência ao impacto, transparência | Dispositivos médicos, lentes |

Polipropileno (PP)

O PP é favorecido por suas excelentes propriedades de fluxo, permitindo que ele preencha várias cavidades uniformemente. Seu baixo custo e durabilidade o tornam ideal para componentes automotivos e bens de consumo. No entanto, seu encolhimento requer um design preciso do molde para manter a uniformidade.

Acrilonitrila Butadieno Estireno (ABS)

O ABS fornece um equilíbrio de força e flexibilidade, adequado para peças duráveis, como caixas eletrônicas. Sua viscosidade moderada exige controle cuidadoso dos parâmetros de injeção para garantir o enchimento consistente da cavidade.

Policarbonato (PC)

O PC é avaliado por sua resistência e clareza, geralmente usada em aplicações médicas e ópticas. Sua viscosidade mais alta requer sistemas de corredores otimizados e pressões de injeção para obter eficiência em um molde de 6 cavidade.

A escolha do material afeta diretamente o tempo do ciclo e a qualidade da peça, necessitando de ajustes nas configurações de processo para obter eficiência ideal.

A escolha do material não tem impacto na eficiência do molde de 6 cavidade.Falso

Os materiais variam em taxas de viscosidade, encolhimento e resfriamento, todos os quais influenciam a eficiência e a qualidade da moldagem com várias cavidades.

As propriedades de fluxo do polipropileno aumentam a eficiência em 6 moldes de cavidade.Verdadeiro

A baixa viscosidade da PP ajuda o preenchimento uniforme da cavidade, reduzindo defeitos e tempo de ciclo.

Quais são as etapas no processo de moldagem por injeção com 6 moldes de cavidade?

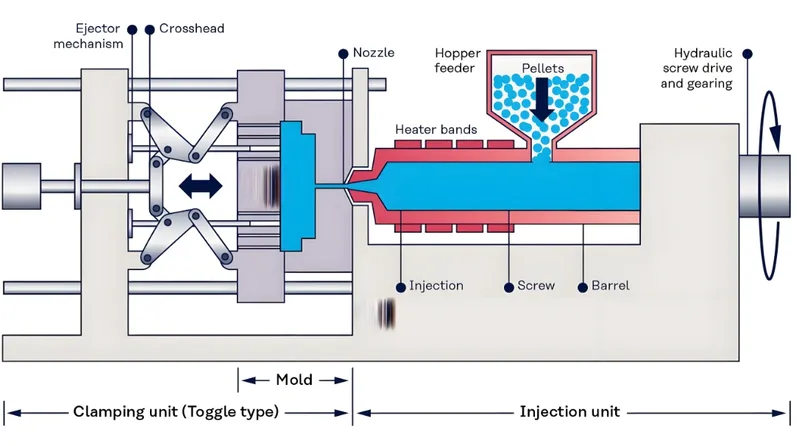

processo de moldagem por injeção bem executado 3 , adaptado para lidar com várias cavidades.

O processo envolve fixos, injeção, resfriamento e ejeção, com eficiência dependente de preenchimento uniforme e resfriamento nas seis cavidades.

Fixação

O molde é fechado sob alta pressão para evitar vazamentos. A força de fixação uniforme garante que todas as cavidades sejam seladas, evitando defeitos como flash.

Injeção

O plástico fundido é injetado através de um sistema de corredor, distribuindo material para todas as seis cavidades. O fluxo equilibrado é fundamental para evitar variações na qualidade da peça.

Resfriamento

O plástico esfria e solidifica, com resfriamento uniforme 4 nas cavidades essenciais para minimizar o tempo do ciclo e evitar a dobra. O design eficiente do canal de refrigeração é fundamental.

Ejeção

O molde é aberto e as seis partes são ejetadas simultaneamente. Um sistema de ejeção bem projetado evita danos às peças.

REPEÇÃO DE CICLO

O processo se repete, produzindo seis partes por ciclo. A eficiência é otimizada minimizando o tempo de ciclo, mantendo a qualidade.

A precisão em cada etapa garante que todas as cavidades tenham desempenho de forma idêntica, maximizando a saída.

O tempo de ciclo é idêntico para moldes de cavidade única e 6.Falso

Os moldes com várias cavernas geralmente têm tempos de ciclo mais longos devido à complexidade do preenchimento e resfriamento de múltiplas cavidades.

Os sistemas corredores equilibrados são essenciais para 6 moldes de cavidade.Verdadeiro

Eles garantem distribuição de material igual, mantendo a consistência da peça.

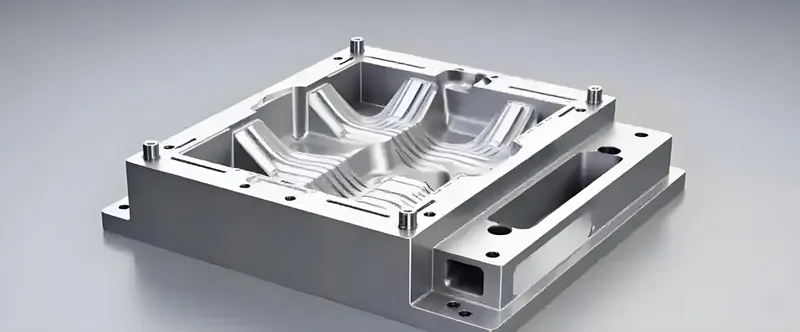

Quais são os principais fatores que afetam a eficiência da moldagem por injeção com 6 moldes de cavidade?

Vários fatores determinam a eficiência de um molde de 6 cavidade, exigindo otimização cuidadosa.

Projeto de molde 5 , parâmetros da máquina, propriedades do material e manutenção são essenciais para alcançar alta eficiência e qualidade.

Projeto de molde

-

Sistema de corredor equilibrado : garante fluxo igual a cada cavidade.

-

Canais de resfriamento : promova o resfriamento uniforme, reduzindo o tempo do ciclo.

-

Ventando : evita armadilhas de ar que possam causar defeitos.

Parâmetros da máquina

-

Pressão/velocidade de injeção 6 : deve preencher todas as cavidades sem pressurizar demais.

-

Controle de temperatura : mantém a consistência do material e as taxas de resfriamento.

Propriedades dos materiais

- Viscosidade : afeta o fluxo e a eficiência do enchimento.

- Encolhimento : impacta a precisão dimensional entre as cavidades.

Manutenção e configuração

-

Manutenção do molde : evita defeitos relacionados ao desgaste.

-

Tempo de configuração : mudanças rápidas minimizam o tempo de inatividade.

A otimização desses elementos aumenta as taxas de produção e a qualidade da peça.

O design do molde é irrelevante para 6 eficiência do molde da cavidade.Falso

Elementos de design, como corredores e refrigeração diretamente de preenchimento de impacto e tempo de ciclo.

A manutenção é essencial para a eficiência sustentada.Verdadeiro

A manutenção regular reduz o tempo de inatividade e garante desempenho consistente.

Quais são as aplicações típicas de 6 moldes de cavidade na moldagem por injeção?

6 moldes de cavidade se destacam em indústrias que precisam de altos volumes de peças pequenas e médias.

As aplicações incluem componentes automotivos, dispositivos médicos e bens de consumo, alavancando a eficiência da produção de várias cavernas 7 .

Indústria Automotiva

Usado para conectores, clipes e peças de corte, beneficiando -se de alta produção e consistência.

Indústria Médica

Produz barris de seringa, tampas e descartáveis, exigindo precisão e volume.

Bens de consumo

Faz tampas de garrafa, brinquedos e gabinetes, a redução de custos por parte 8 .

Esses setores capitalizam a escalabilidade de 6 moldes de cavidade.

6 moldes de cavidade são exclusivos do uso automotivo.Falso

Eles também são usados em indústrias de bens médicos e de consumo.

6 moldes de cavidade se adequam à produção de alto volume de peças pequenas.Verdadeiro

Sua saída em várias partes é ideal para a fabricação em larga escala.

Como 6 moldes de cavidade se comparam a uma cavidade única e outros moldes de várias cavidades?

Comparar os tipos de moldes destaca as compensações em eficiência e custo.

6 moldes de cavidade oferecem taxas de produção mais altas do que os moldes de cavidade única, mas requerem design e controle mais complexos, adequando às necessidades de médio a alto volume.

| Recurso | Molde de cavidade única | 6 molde de cavidade | Outros moldes multi-cavidades (por exemplo, 2 ou 4) |

|---|---|---|---|

| Taxa de produção | Baixo (1 parte/ciclo) | Alto (6 partes/ciclo) | Moderado (2-4 partes/ciclo) |

| Custo Inicial | Mais baixo | Mais alto | Moderado |

| Complexidade | Mais simples | Mais complexo | Varia |

| Controle de qualidade | Mais fácil | Mais desafiador | Depende das cáries |

| Melhor para | Volumes de baixo médio | Volumes médios-altos | Volumes flexíveis |

Taxa de produção

6 Moldes de cavidade ultrapassam significativamente os moldes de cavidade única, mas podem ter tempos de ciclo mais longos do que os moldes menores de várias cavidades.

Custo

Os custos iniciais mais altos são compensados por custos mais baixos por parte em grandes corridas.

Complexidade

As necessidades aumentadas de design e controle tornam 6 moldes de cavidade melhor para cenários de alto volume.

6 moldes de cavidade são sempre superiores.Falso

Eles se destacam em altos volumes, mas podem ser exagerados para pequenas corridas.

Os moldes de cavidade única simplificam o controle de qualidade.Verdadeiro

Menos cavidades reduzem os riscos de variabilidade.

Conclusão

A moldagem por injeção com 6 moldes de cavidade oferece uma solução robusta para aumentar a eficiência da produção [^91], produzindo várias partes por ciclo. O sucesso depende do design preciso do molde, controle de processos e seleção de material para garantir a qualidade em todas as cavidades. Para a produção de médio a alto volume 9 , os benefícios-maior saída e custos mais baixos por parte-geralmente superam os desafios, fazendo com que 6 cavidade moldam uma escolha valiosa na fabricação de bens automotivos, médicos e de consumo.

-

Explore as vantagens dos 6 moldes de cavidade para entender como eles podem aumentar sua eficiência e qualidade de produção. ↩

-

Aprenda sobre as propriedades exclusivas do polipropileno e suas aplicações na moldagem por injeção para aprimorar seu processo de seleção de materiais. ↩

-

Compreender o processo de moldagem por injeção é crucial para otimizar a eficiência da produção e a qualidade da peça. Explore esse recurso para insights detalhados. ↩

-

Saiba por que o resfriamento uniforme é essencial para minimizar defeitos e garantir peças de alta qualidade nos processos de moldagem por injeção. ↩

-

Explorar as melhores práticas no design do molde pode aumentar significativamente sua compreensão da eficiência e da qualidade na produção. ↩

-

Compreender o impacto da pressão e velocidade da injeção é crucial para otimizar os processos de produção e a obtenção de saídas de alta qualidade. ↩

-

Descubra as vantagens da produção de várias cavidades, um fator-chave para obter alta produção e custo-efetividade na fabricação. ↩

-

Compreender os fatores que afetam os custos por parte pode ajudá-lo a tomar decisões informadas para a fabricação econômica. ↩

-

Descubra as melhores práticas para produção de médio a alto volume para maximizar a produção e manter a qualidade nos processos de fabricação. ↩