Литье под давлением — это увлекательное сочетание науки и мастерства. Но сможет ли он действительно решить сложную задачу изготовления резьбовых форм?

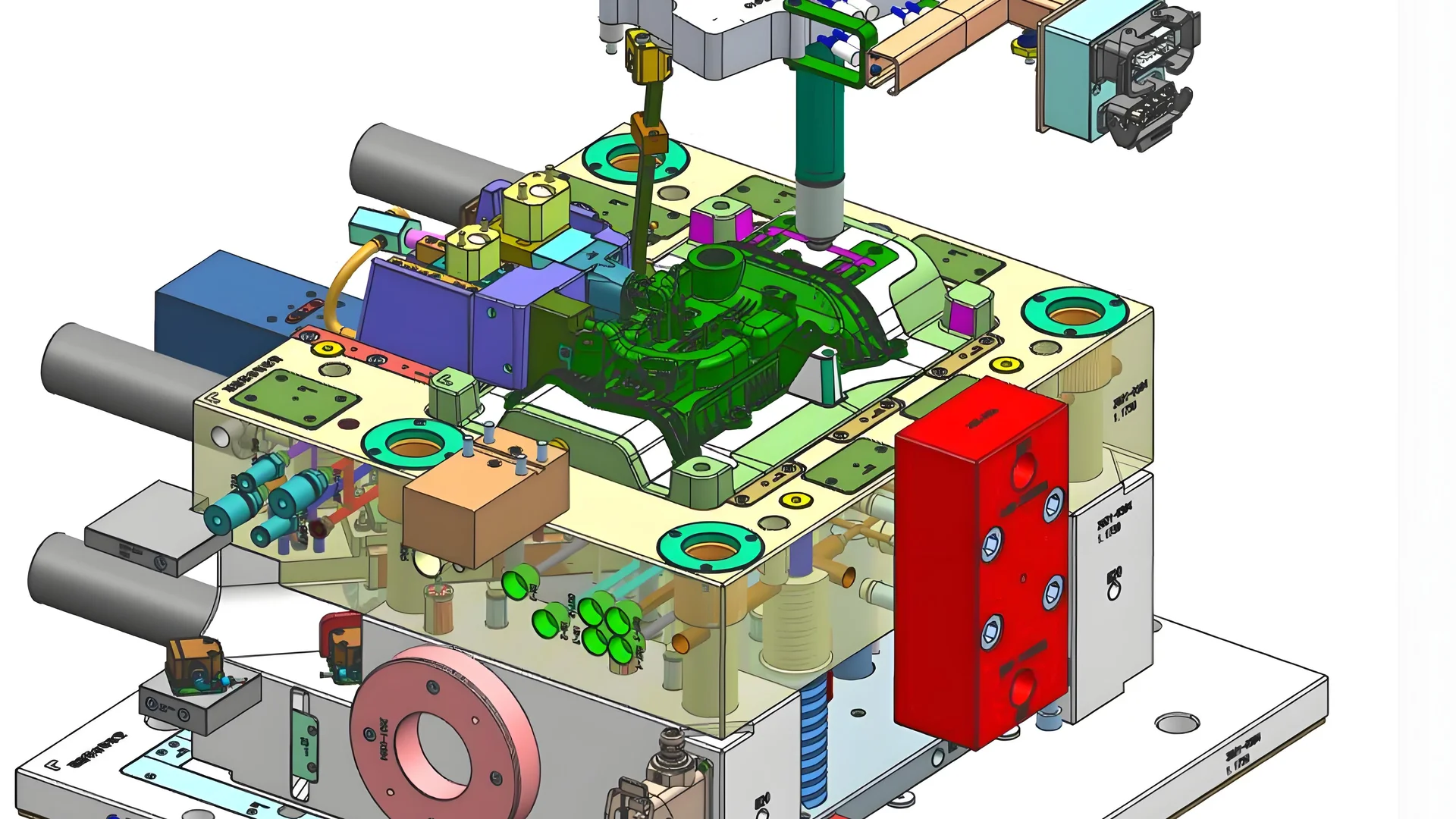

Да, термопластавтоматы могут эффективно впрыскивать в формы с резьбой. Используя специальные конструкции пресс-форм и оптимизированные процессы, можно эффективно производить высококачественные резьбовые пластиковые детали. Ключевые факторы включают точную конструкцию пресс-формы, соответствующие настройки процесса и надежные механизмы извлечения из формы.

Хотя ответ положительный, успех литья в формы с резьбой зависит от нескольких важнейших факторов. От точного проектирования пресс-форм до выбора правильных материалов — понимание этих элементов жизненно важно для производства бездефектных резьбовых компонентов. Давайте подробно рассмотрим эти ключевые соображения.

Машины для литья под давлением могут впрыскивать резьбовые формы.Истинный

Машины могут производить резьбовые детали с точной конструкцией формы и процессом.

Каковы ключевые аспекты проектирования резьбовых форм?

Проектирование резьбовых форм требует точности и опыта. Какие ключевые факторы обеспечивают успех?

Ключевые соображения при проектировании форм с резьбой включают точную структуру резьбы, подходящие механизмы извлечения из формы и оптимальный выбор материала. Обеспечение соответствия этих элементов требованиям к продукции гарантирует высокое качество резьбы, полученной методом литья под давлением.

Точный дизайн резьбы

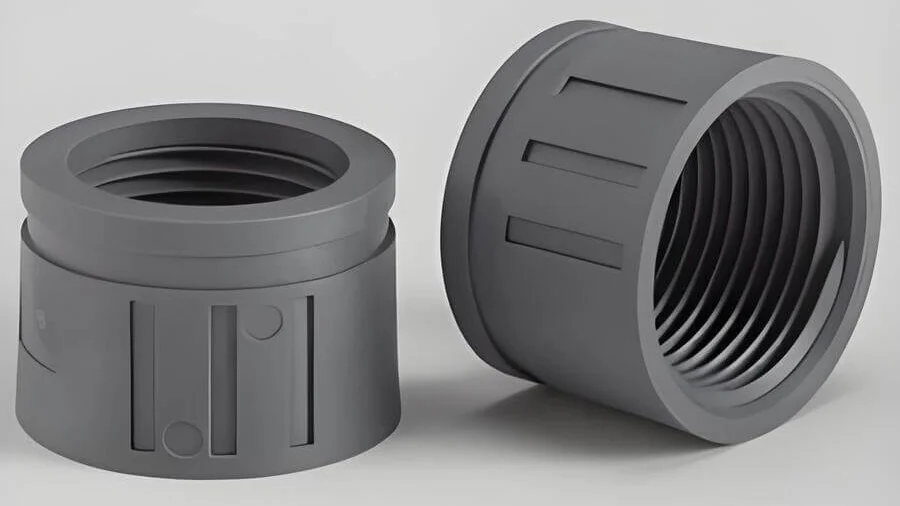

Проектирование пресс-форм с резьбой начинается с понимания роли резьбы и ее характеристик. Такие параметры, как шаг, форма и глубина зубьев, должны быть тщательно рассчитаны, чтобы соответствовать предполагаемому применению. Такая точность гарантирует, что резьба будет функционировать должным образом без ущерба для целостности изделия 1 .

Например, грубая резьба может подойти для применений, требующих быстрой сборки, а мелкая резьба может потребоваться для плотного уплотнения. Кроме того, пресс-форма должна быть спроектирована так, чтобы обеспечить одинаковые размеры резьбы, сводя к минимуму отклонения, которые могут привести к проблемам при сборке.

Эффективные механизмы извлечения из формы

Фаза расформовки создает уникальные проблемы из-за резьбовой конструкции. В отличие от деталей без резьбы, которые часто можно извлечь напрямую, детали с резьбой требуют особого внимания во избежание повреждений. Для облегчения плавного выталкивания обычно используются такие механизмы, как вращающееся извлечение из формы или системы слайдеров.

Каждый механизм имеет свои преимущества; роторное извлечение из формы идеально подходит для непрерывной резьбы, тогда как ползунки могут обрабатывать более сложные геометрические формы. Выбор правильного метода имеет решающее значение для поддержания качества резьбы 2 .

Выбор материала

Выбор подходящего материала для процесса литья под давлением существенно влияет на характеристики конечного продукта. Предпочтительны материалы с высокой текучестью и низкой степенью усадки, поскольку они более эффективно заполняют сложные детали резьбы.

Полипропилен и нейлон являются популярным выбором из-за их превосходной формуемости и прочности. Однако для каждого проекта могут потребоваться разные свойства материала в зависимости от условий окружающей среды, таких как термостойкость 3 или химическое воздействие.

Балансировка параметров конструкции и процесса

Взаимодействие между параметрами конструкции и процесса нельзя упускать из виду. Настройки температуры, давления и скорости должны быть оптимизированы в соответствии с конструкцией пресс-формы. Этот баланс обеспечивает полное заполнение полостей резьбы без появления дефектов, таких как пустоты или перекосы.

В заключение, понимание этих ключевых моментов при проектировании пресс-форм с резьбой позволяет производителям производить надежные и высококачественные компоненты, отвечающие конкретным требованиям применения.

Точная конструкция резьбы предотвращает проблемы при сборке.Истинный

Точная конструкция резьбы обеспечивает правильную посадку компонентов и предотвращает перекосы.

Нейлон — плохой выбор для изготовления форм с резьбой.ЛОЖЬ

Нейлон предпочитают из-за его прочности и формуемости при резьбовых соединениях.

Как параметры литья под давлением влияют на качество резьбы?

Достижение высокого качества резьбы при литье под давлением требует точного контроля различных параметров.

Параметры литья под давлением, такие как температура, давление и скорость, критически влияют на качество резьбы. Точный контроль гарантирует правильную форму резьбы без дефектов. Корректировка этих настроек в зависимости от конкретного материала и требований к конструкции необходима для производства долговечных и точных резьбовых компонентов.

Роль температуры

Температура играет решающую роль в определении качества формованных нитей 4 . Как температуру ствола, так и температуру формы необходимо тщательно контролировать. Если температура слишком низкая, полимер может не течь должным образом, что приведет к неполной резьбе или плохому качеству поверхности. И наоборот, чрезмерные температуры могут вызвать деградацию материала, влияя на прочность и внешний вид резьбы.

Влияние давления

Давление впрыска напрямую влияет на возможность полного заполнения полости формы, особенно в тех местах, где присутствует резьба. Высокое давление гарантирует, что расплавленный материал достигнет каждой части формы, образуя четко выраженные нити. Однако чрезмерно высокое давление может привести к образованию заусенцев или повреждению формы, особенно в деликатных резьбовых структурах.

Скорость и ее последствия

Скорость впрыска должна быть оптимизирована, чтобы сбалансировать время заполнения и скорость сдвига материала. Более низкая скорость может не обеспечить достаточный поток для заполнения сложных деталей резьбы, а более высокая скорость может привести к возникновению дефектов, таких как струйная обработка или линии сварки. Очень важно найти золотую середину, которая обеспечит плавный поток без ущерба для целостности резьбы.

Точная настройка для конкретных материалов

Различные полимеры ведут себя по-разному в различных условиях литья под давлением. Например, термопластичные эластомеры 5 могут требовать более низких температур и давлений по сравнению с поликарбонатными смолами. Настройка параметров в соответствии с конкретными свойствами материала гарантирует сохранение заданных размеров и рабочих характеристик резьбы.

Оценка конструкции пресс-форм с резьбой

Сама конструкция резьбовой формы может влиять на ее чувствительность к изменениям параметров. Хорошо спроектированные формы учитывают такие факторы, как углы уклона и вентиляция, чтобы учесть изменения в настройках процесса. Такая адаптивность помогает поддерживать качество резьбы в различных производственных циклах, снижая процент брака и повышая общую эффективность.

Высокая температура ухудшает качество резьбы при литье под давлением.Истинный

Чрезмерные температуры могут вызвать деградацию материала, влияя на прочность резьбы.

Скорость впрыска не влияет на качество резьбы.ЛОЖЬ

Скорость влияет на поток и может привести к появлению дефектов, таких как струйная очистка или линии сварки.

Какие проблемы могут возникнуть в процессе демонтажа?

Извлечение из формы может оказаться сложной частью процесса литья под давлением, особенно в случае форм с резьбой. С какими препятствиями вы можете столкнуться?

Процесс извлечения из формы при литье под давлением с резьбой может представлять собой такие проблемы, как повышенное сопротивление из-за геометрии резьбы, потенциальная деформация продукта и необходимость использования специализированных механизмов для извлечения из формы. Обеспечение плавного извлечения из формы требует тщательного проектирования пресс-формы и использования таких технологий, как ротационные или скользящие системы извлечения из формы.

Геометрия и сопротивление резьбы

Формы с резьбой по своей природе создают более сложную поверхность, что может увеличить трение во время процесса извлечения из формы 6 . Спиральная природа резьбы означает, что форма должна соответствовать этой геометрии, чтобы избежать повреждения продукта при выталкивании.

Если конструкция не соответствует шагу и глубине резьбы, это может привести к увеличению сопротивления. Это сопротивление может привести к тому, что изделие застрянет в форме или деформируется, что приведет к дефектам или повышенному износу самой формы.

Специализированные механизмы распалубки

Для противодействия этим проблемам часто используются специализированные механизмы:

- Вращательное извлечение из формы : включает вращение компонентов формы синхронно с рисунком резьбы, чтобы аккуратно освободить деталь без чрезмерного усилия.

- Извлечение ползунка : в этом механизме используются ползунки, которые отодвигаются в сторону при открытии формы, что позволяет легче высвобождать резьбу сложной геометрии.

Эти системы требуют точного проектирования и синхронизации с движением формы, чтобы предотвратить повреждение резьбы во время выталкивания.

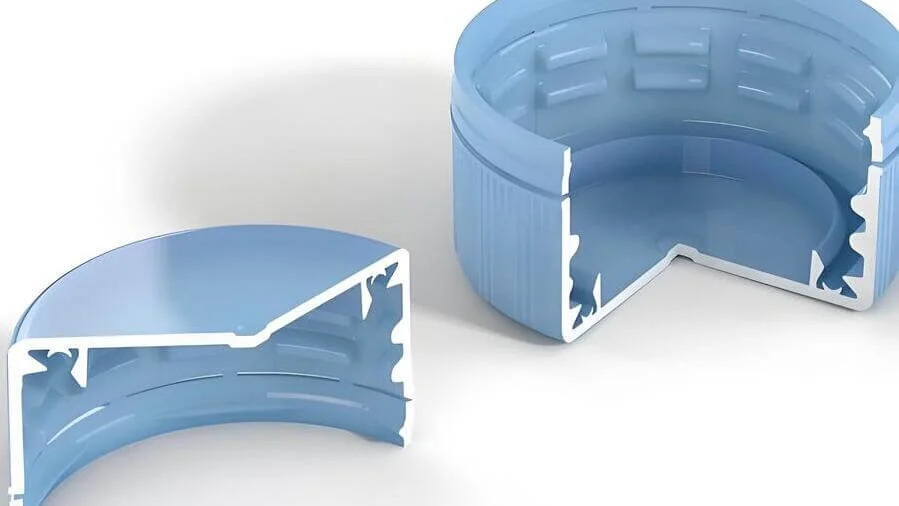

Существенные соображения

Выбор материала является еще одним важным фактором плавного извлечения из формы. Некоторые пластмассы имеют более высокую степень усадки или более жесткие свойства, что затрудняет их извлечение из формы без повреждений. Выбор материалов с хорошими свойствами текучести и низкой усадкой может помочь смягчить эти проблемы.

Чтобы обеспечить успешный процесс извлечения из формы, необходимо согласовать как характеристики материала, так и механические аспекты формы. Это включает в себя выбор материалов, которые дополняют конструкцию формы и могут выдерживать силы, приложенные во время выталкивания.

Температура и скорость охлаждения

Скорость охлаждения материала также играет значительную роль. Если материал охлаждается слишком быстро или неравномерно, он может сжиматься вокруг резьбы, что затрудняет извлечение из формы. Оптимизация температурных настроек и обеспечение равномерного охлаждения могут решить эту проблему за счет снижения напряжений внутри материала.

Понимая эти факторы и внедряя стратегические решения, производители могут эффективно решать проблемы извлечения из форм при литье под давлением с резьбой.

Резьбовые формы повышают устойчивость к извлечению из формы.Истинный

Геометрия резьбы создает большую площадь поверхности, увеличивая трение во время извлечения из формы.

Ротационное извлечение из формы повреждает рисунок резьбы.ЛОЖЬ

Вращательное извлечение из формы аккуратно освобождает детали без применения чрезмерных усилий, предотвращая повреждения.

Какие материалы лучше всего подходят для литья под давлением с резьбой?

Выбор правильных материалов имеет решающее значение для успешного литья под давлением с резьбой, обеспечивая долговечность и точность.

Такие материалы, как полипропилен, нейлон и АБС, идеально подходят для литья под давлением с резьбой. Они обладают превосходными текучестью, стабильностью размеров и прочностью, что делает их пригодными для изготовления сложных резьбовых деталей. Выбор подходящего материала зависит от конкретных требований к изделию, таких как термостойкость, гибкость и несущая способность.

Важность выбора материала

Выбор материалов для литья под давлением с резьбой 7 имеет решающее значение, поскольку он влияет на качество, производительность и экономическую эффективность конечного продукта. Выбор подходящего материала влияет не только на процесс формования, но и на функциональность конечного использования детали.

Ключевые свойства материала

-

Текучесть : материалы с высокой текучестью обеспечивают эффективное заполнение расплавленным пластиком сложных резьбовых участков формы. Это снижает риск образования пустот и обеспечивает однородность.

-

Термическая стойкость : для применений, требующих воздействия тепла, предпочтительны такие материалы, как поликарбонат или высокотемпературный нейлон, из-за их способности выдерживать высокие температуры без деформации.

-

Стабильность размеров : такие материалы, как АБС-пластик (акрилонитрил-бутадиен-стирол) и полипропилен, известны тем, что сохраняют свою форму и размер после охлаждения, что важно для поддержания точности резьбы.

-

Прочность и гибкость . Для некоторых применений могут потребоваться материалы, обеспечивающие баланс между прочностью и гибкостью. Нейлон часто используется из-за его превосходных механических свойств и устойчивости.

Популярные материалы для литья под давлением с резьбой

| Материал | Характеристики | Приложения |

|---|---|---|

| Полипропилен | Хорошая химическая стойкость, низкая плотность. | Контейнеры, автозапчасти |

| Нейлон | Высокая прочность на разрыв, износостойкость | Шестерни, подшипники |

| АБС | Ударопрочность, простота обработки | Товары народного потребления, электроника |

| Поликарбонат | Высокая ударная вязкость, прозрачный | Оптические диски, очки |

Соображения, основанные на применении

При выборе материалов для резьбового литья под давлением важно учитывать условия конечного использования:

- Химическое воздействие . Если изделие будет подвергаться воздействию химикатов, следует выбирать такие материалы, как полипропилен или нейлон, из-за их превосходной химической стойкости.

- Требования к несущей способности : Для деталей, которые должны выдерживать нагрузки или напряжения, выбирайте материалы с высокой прочностью на разрыв, такие как нейлон.

Отраслевые примеры и тематические исследования

В автомобильной промышленности нейлон 8 часто используется для изготовления компонентов, требующих высокой прочности и износостойкости. Точно так же в бытовой электронике часто используется ABS из-за его простоты обработки и эстетичного внешнего вида.

Понимая эти свойства материалов и потребности применения, производители могут оптимизировать процессы литья под давлением для эффективного производства высококачественных резьбовых компонентов.

Полипропилен имеет низкую термостойкость.Истинный

Полипропилен известен своей химической стойкостью, но не высокой термостойкостью.

Нейлону не хватает стабильности размеров при формовании.ЛОЖЬ

Нейлон известен своими превосходными механическими свойствами и стабильностью размеров.

Заключение

В заключение можно сказать, что термопластавтоматы действительно могут работать с резьбовыми формами при условии, что конструкция, процесс и материалы тщательно оптимизированы. При правильном подходе производители могут добиться отличных результатов.

-

Точный дизайн резьбы обеспечивает функциональные и высококачественные формованные детали. Просто внимательно учитывайте размер и шаг резьбы при проектировании детали, чтобы избежать резьбы, которая может содраться легче, чем металлические аналоги. ↩

-

Изучите эффективные методы извлечения из формы, чтобы предотвратить повреждение деталей с резьбой.: Механизм извлечения из формы изделий с резьбой из литьевых форм · 1) Матрица Хаффа используется для наружной резьбы; · 2) Формовочная форма створчатого типа… ↩

-

Откройте для себя материалы, лучше всего подходящие для производства прочных резьбовых компонентов. Из этого технического обзора термопластичных смол узнайте, как выбрать правильный материал для вашей конструкции литья под давлением. ↩

-

Узнайте, как температура влияет на качество резьбы в процессах формования. Система контроля температуры состоит из трех компонентов: формы, блока контроля температуры и теплоносителя. Должны быть определенные условия… ↩

-

Узнайте, как термопластичные эластомеры влияют на параметры формования. Еще одно отличие состоит в том, что ТПЭ можно обрабатывать на обычных машинах для литья под давлением. Смола нагревается выше точки плавления… ↩

-

Узнайте об распространенных проблемах при извлечении резьбовых деталей: (1) На верхней и нижней части зуба нет угла извлечения. (2) Поверхность зуба недостаточно отполирована или покрыта ржавчиной. (3) Зуб… ↩

-

Узнайте, почему некоторые пластмассы превосходны при литье под давлением с резьбой. Промышленные литьевые формы больших объемов изготавливаются из стали. Мелкосерийный экземпляр или прототип могут быть изготовлены из алюминия. Разница в том, как долго вы ожидаете, что человек будет… ↩

-

Узнайте, как нейлон используется в автомобильных компонентах. Крупнейший рынок нейлона сегодня, на который приходится более 40% общего спроса, приходится на автомобили и транспортное оборудование. В последнее время использование пластмасс в… ↩