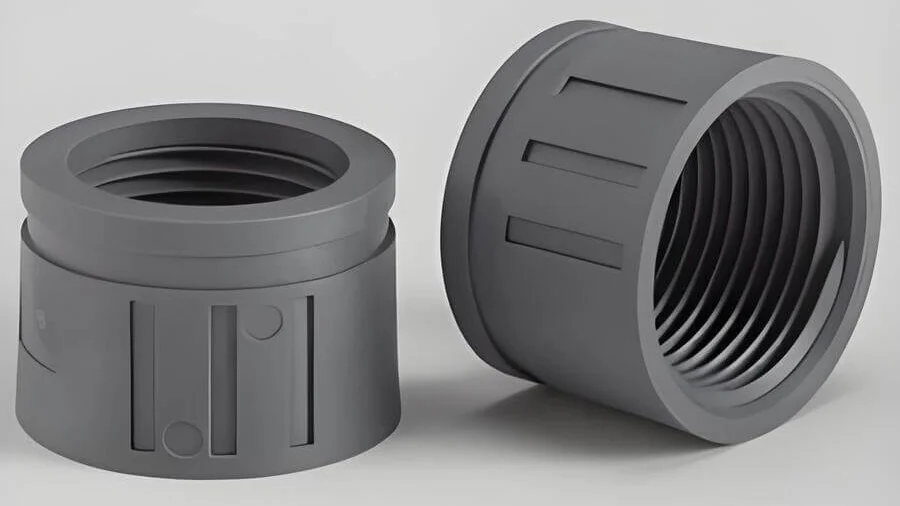

A moldagem por injeção é uma mistura fascinante de ciência e arte. Mas será que ele pode realmente enfrentar o intrincado desafio dos moldes roscados?

Sim, as máquinas de moldagem por injeção podem injetar moldes roscados com eficácia. Ao implementar projetos de moldes específicos e processos otimizados, componentes plásticos roscados de alta qualidade podem ser produzidos de forma eficiente. As principais considerações incluem projeto preciso do molde, configurações de processo apropriadas e mecanismos de desmoldagem confiáveis.

Embora a resposta seja afirmativa, o sucesso da injeção de moldes roscados depende de vários fatores críticos. Desde projetos de moldes precisos até a escolha dos materiais certos, compreender esses elementos é vital para produzir componentes roscados sem defeitos. Vamos explorar essas considerações principais em detalhes.

As máquinas de moldagem por injeção podem injetar moldes roscados.Verdadeiro

As máquinas podem produzir componentes roscados com projeto e processo de molde precisos.

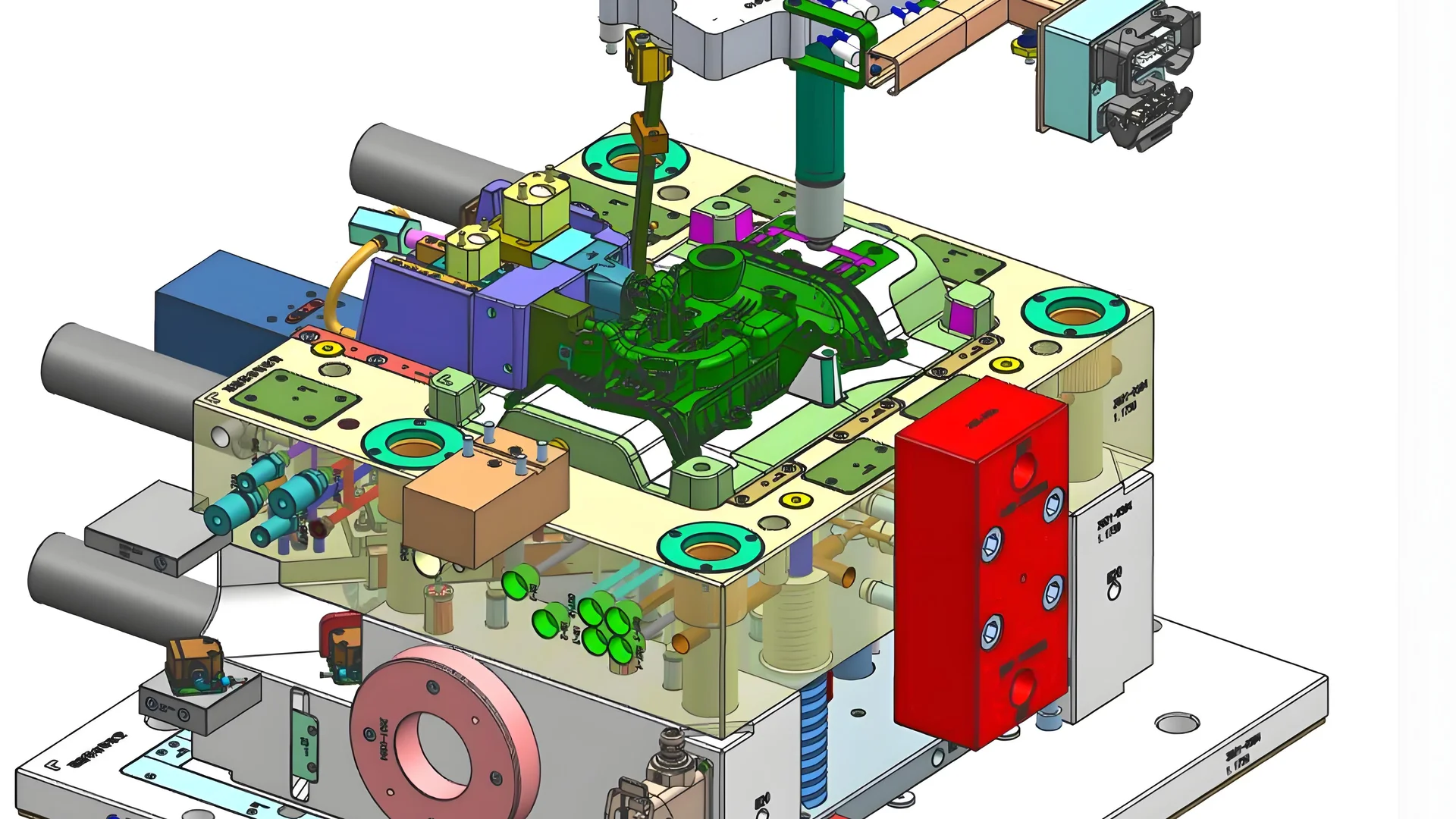

Quais são as principais considerações de design para moldes roscados?

Projetar moldes roscados requer precisão e experiência. Quais fatores-chave garantem o sucesso?

As principais considerações de projeto para moldes roscados incluem estrutura precisa da rosca, mecanismos de desmoldagem adequados e seleção ideal de material. Garantir que esses elementos estejam alinhados com os requisitos do produto garante roscas moldadas por injeção de alta qualidade.

Design de rosca preciso

O projeto de moldes roscados começa com a compreensão da função da rosca e de suas especificações. Parâmetros como passo, formato do dente e profundidade devem ser meticulosamente calculados para se alinharem à aplicação pretendida. Essa precisão garante que as roscas funcionem conforme esperado, sem comprometer a integridade do produto 1 .

Por exemplo, uma rosca grossa pode ser adequada para aplicações que exigem montagem rápida, enquanto uma rosca fina pode ser necessária para vedações herméticas. Além disso, o molde deve ser projetado para permitir dimensões de rosca consistentes, minimizando variações que podem levar a problemas de montagem.

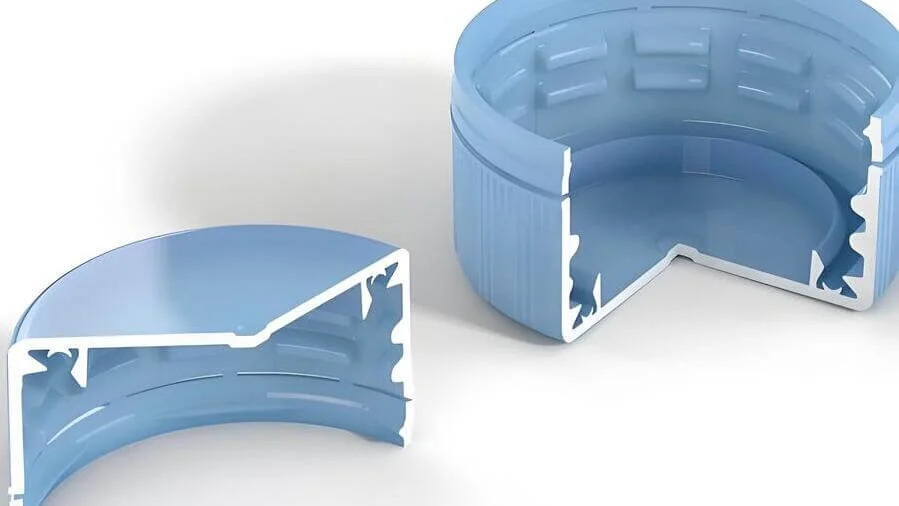

Mecanismos Eficazes de Desmoldagem

A fase de desmoldagem apresenta desafios únicos devido ao design roscado. Ao contrário das peças não roscadas, que muitas vezes podem ser ejetadas diretamente, os componentes roscados requerem atenção especial para evitar danos. Mecanismos como desmoldagem rotativa ou sistemas deslizantes são comumente empregados para facilitar a ejeção suave.

Cada mecanismo tem as suas vantagens; a desmoldagem rotativa é ideal para roscas contínuas, enquanto os controles deslizantes podem lidar com geometrias mais complexas. Selecionar o método correto é crucial para manter a qualidade da rosca 2 .

Seleção de Materiais

A escolha do material apropriado para o processo de moldagem por injeção impacta significativamente o desempenho do produto final. Materiais com alta fluidez e baixas taxas de encolhimento são preferidos, pois preenchem os detalhes intrincados da rosca com mais eficiência.

Polipropileno e náilon são escolhas populares devido à sua excelente moldabilidade e resistência. No entanto, cada projeto pode exigir diferentes propriedades do material com base nas condições ambientais, como resistência à temperatura 3 ou exposição a produtos químicos.

Equilibrando parâmetros de projeto e processo

A interação entre os parâmetros de projeto e de processo não pode ser negligenciada. As configurações de temperatura, pressão e velocidade devem ser otimizadas para complementar o projeto do molde. Este equilíbrio garante o preenchimento completo das cavidades da rosca sem introduzir defeitos como vazios ou desalinhamentos.

Concluindo, a compreensão dessas considerações importantes no projeto de moldes roscados permite que os fabricantes produzam componentes confiáveis e de alta qualidade que atendam às demandas específicas da aplicação.

O design preciso da rosca evita problemas de montagem.Verdadeiro

O design preciso da rosca garante que os componentes se encaixem corretamente, evitando desalinhamentos.

O náilon é uma escolha ruim para material de molde roscado.Falso

O nylon é preferido por sua resistência e moldabilidade em aplicações roscadas.

Como os parâmetros de moldagem por injeção afetam a qualidade da rosca?

Alcançar roscas de alta qualidade em moldagem por injeção requer controle preciso de vários parâmetros.

Parâmetros de moldagem por injeção, como temperatura, pressão e velocidade, influenciam criticamente a qualidade da rosca. O controle preciso garante que as roscas sejam formadas corretamente e sem defeitos. Ajustar essas configurações com base nos requisitos específicos de material e design é essencial para produzir componentes rosqueados duráveis e precisos.

O papel da temperatura

A temperatura desempenha um papel crucial na determinação da qualidade das roscas moldadas 4 . Tanto a temperatura do barril quanto a temperatura do molde devem ser cuidadosamente controladas. Se a temperatura for muito baixa, o polímero pode não fluir adequadamente, causando roscas incompletas ou mau acabamento superficial. Por outro lado, temperaturas excessivas podem causar degradação do material, afetando a resistência e a aparência das roscas.

O impacto da pressão

A pressão de injeção influencia diretamente a capacidade de preencher completamente a cavidade do molde, especialmente em áreas onde há presença de roscas. A alta pressão garante que o material fundido chegue a todas as partes do molde, formando fios bem definidos. No entanto, uma pressão excessivamente alta pode levar à formação de rebarbas ou danos ao molde, particularmente em estruturas de rosca delicadas.

Velocidade e seus efeitos

A velocidade de injeção deve ser otimizada para equilibrar o tempo de enchimento e a taxa de cisalhamento do material. Uma velocidade mais lenta pode não gerar fluxo suficiente para preencher detalhes complexos da rosca, enquanto uma velocidade mais alta pode introduzir defeitos como jatos ou linhas de solda. É essencial encontrar um meio-termo que permita um fluxo suave sem comprometer a integridade do fio.

Ajuste fino para materiais específicos

Diferentes polímeros se comportam de maneira única sob diversas condições de moldagem por injeção. Por exemplo, os elastômeros termoplásticos 5 podem exigir temperaturas e pressões mais baixas em comparação com resinas de policarbonato. O ajuste dos parâmetros para se adequar às propriedades específicas do material garante que as roscas mantenham as dimensões e características de desempenho pretendidas.

Avaliação de projetos de moldes roscados

O próprio design do molde roscado pode influenciar a sua sensibilidade às alterações de parâmetros. Moldes bem projetados consideram fatores como ângulos de saída e ventilação para acomodar variações nas configurações do processo. Essa adaptabilidade ajuda a manter a qualidade da rosca em diferentes execuções de produção, reduzindo as taxas de refugo e melhorando a eficiência geral.

A alta temperatura degrada a qualidade da rosca na moldagem por injeção.Verdadeiro

Temperaturas excessivas podem causar degradação do material, afetando a resistência da rosca.

A velocidade de injeção não afeta a qualidade da rosca.Falso

A velocidade afeta o fluxo e pode introduzir defeitos como jatos ou linhas de solda.

Que desafios podem surgir durante o processo de desmoldagem?

A desmoldagem pode ser uma parte complicada da moldagem por injeção, especialmente com moldes roscados. Que obstáculos você pode enfrentar?

O processo de desmoldagem na moldagem por injeção roscada pode apresentar desafios como aumento da resistência devido à geometria da rosca, potencial deformação do produto e necessidade de mecanismos de desmoldagem especializados. Garantir uma desmoldagem suave requer um projeto cuidadoso do molde e o uso de tecnologias como sistemas de desmoldagem rotativos ou deslizantes.

Geometria e resistência da rosca

Os moldes roscados criam inerentemente uma área superficial mais complexa, o que pode aumentar o atrito durante o processo de desmoldagem 6 . A natureza espiral das roscas significa que o molde deve acomodar esta geometria para evitar danos ao produto na ejeção.

Quando o design não se alinha precisamente com o passo e a profundidade da rosca, isso pode levar a um aumento da resistência. Essa resistência pode fazer com que o produto grude no molde ou se deforme, causando defeitos ou aumento do desgaste do próprio molde.

Mecanismos de desmoldagem especializados

Para contrariar estes desafios, são frequentemente utilizados mecanismos especializados:

- Desmoldagem Rotativa : envolve girar os componentes do molde em sincronia com o padrão da rosca para liberar suavemente a peça sem força excessiva.

- Desmoldagem deslizante : Este mecanismo utiliza controles deslizantes que se movem para o lado conforme o molde se abre, permitindo uma liberação mais fácil de geometrias complexas de rosca.

Esses sistemas exigem engenharia precisa e sincronização com o movimento do molde para evitar qualquer dano à rosca durante a ejeção.

Considerações materiais

A escolha do material é outro fator crítico para uma desmoldagem suave. Alguns plásticos têm taxas de encolhimento mais altas ou propriedades mais rígidas, tornando-os mais difíceis de desmoldar sem causar danos. A seleção de materiais com boas propriedades de fluxo e baixo encolhimento pode ajudar a mitigar esses problemas.

Para garantir um processo de desmoldagem bem sucedido, tanto as características do material como os aspectos mecânicos do molde devem estar harmonizados. Isso inclui a escolha de materiais que complementem o design do molde e possam suportar as forças aplicadas durante a ejeção.

Taxas de temperatura e resfriamento

A taxa de resfriamento do material também desempenha um papel significativo. Se o material esfriar muito rápido ou de forma irregular, ele poderá contrair-se ao redor das roscas, aumentando a dificuldade de desmoldagem. Otimizar as configurações de temperatura e garantir um resfriamento uniforme pode aliviar esse problema, reduzindo as tensões no material.

Ao compreender esses fatores e implementar soluções estratégicas, os fabricantes podem enfrentar com eficácia os desafios da desmoldagem na moldagem por injeção roscada.

Os moldes roscados aumentam a resistência à desmoldagem.Verdadeiro

A geometria da rosca cria mais área de superfície, aumentando o atrito durante a desmoldagem.

A desmoldagem rotativa danifica os padrões de rosca.Falso

A desmoldagem rotativa libera suavemente as peças sem força excessiva, evitando danos.

Quais materiais são mais adequados para moldagem por injeção roscada?

A escolha dos materiais certos é crucial para o sucesso da moldagem por injeção roscada, garantindo durabilidade e precisão.

Materiais como polipropileno, náilon e ABS são ideais para moldagem por injeção roscada. Eles oferecem excelentes propriedades de fluxo, estabilidade dimensional e resistência, tornando-os adequados para a produção de componentes roscados complexos. A seleção do material certo depende dos requisitos específicos do produto, como resistência térmica, flexibilidade e capacidade de carga.

Importância da seleção de materiais

A seleção de materiais para moldagem por injeção roscada 7 é crucial porque influencia a qualidade, o desempenho e o custo-benefício do produto final. A escolha de um material adequado afeta não apenas o processo de moldagem, mas também a funcionalidade final da peça.

Principais propriedades dos materiais

-

Fluidez : Materiais com alta fluidez garantem que o plástico fundido preencha com eficiência as intrincadas seções roscadas do molde. Isso reduz o risco de vazios e garante uniformidade.

-

Resistência Térmica : Para aplicações que requerem exposição ao calor, materiais como policarbonato ou nylons de alta temperatura são preferidos devido à sua capacidade de suportar altas temperaturas sem deformar.

-

Estabilidade Dimensional : Materiais como ABS (Acrilonitrila Butadieno Estireno) e polipropileno são conhecidos por manterem sua forma e tamanho após o resfriamento, o que é essencial para manter a precisão da rosca.

-

Resistência e Flexibilidade : Algumas aplicações podem exigir materiais que proporcionem um equilíbrio entre resistência e flexibilidade. O nylon é frequentemente utilizado devido às suas excelentes propriedades mecânicas e resiliência.

Materiais populares para moldagem por injeção roscada

| Material | Características | Aplicativos |

|---|---|---|

| Polipropileno | Boa resistência química, baixa densidade | Contêineres, peças automotivas |

| Nylon | Alta resistência à tração, resistência ao desgaste | Engrenagens, rolamentos |

| ABS | Resistência ao impacto, fácil de processar | Bens de consumo, eletrônicos |

| Policarbonato | Alta resistência ao impacto, transparente | Discos ópticos, óculos |

Considerações baseadas na aplicação

Ao selecionar materiais para moldagem por injeção roscada, é essencial considerar as condições de uso final:

- Exposição Química : Se o produto for exposto a produtos químicos, materiais como polipropileno ou náilon devem ser escolhidos por sua excelente resistência química.

- Requisitos de suporte de carga : Para peças que devem suportar cargas ou tensões, opte por materiais com alta resistência à tração, como o náilon.

Exemplos da indústria e estudos de caso

Na indústria automotiva, o náilon 8 é frequentemente usado para componentes que exigem alta resistência e resistência ao desgaste. Da mesma forma, os produtos eletrônicos de consumo frequentemente empregam ABS devido ao seu fácil processamento e acabamento estético.

Ao compreender essas propriedades do material e as necessidades de aplicação, os fabricantes podem otimizar seus processos de moldagem por injeção para produzir componentes roscados de alta qualidade com eficiência.

O polipropileno possui baixa resistência térmica.Verdadeiro

O polipropileno é conhecido por sua resistência química, mas não por alta resistência térmica.

O nylon carece de estabilidade dimensional na moldagem.Falso

O nylon é reconhecido pelas suas excelentes propriedades mecânicas e estabilidade dimensional.

Conclusão

Concluindo, as máquinas de moldagem por injeção podem realmente lidar com moldes roscados, desde que o design, o processo e os materiais sejam meticulosamente otimizados. Com a abordagem certa, os fabricantes podem alcançar excelentes resultados.

-

O design preciso da rosca garante peças moldadas funcionais e de alta qualidade.: Basta considerar cuidadosamente o tamanho e o passo da rosca ao projetar sua peça para evitar roscas que possam se desgastar mais facilmente do que as de metal. ↩

-

Explore técnicas eficazes de desmoldagem para evitar danos às peças roscadas.: Mecanismo de desmoldagem para produtos roscados de molde de injeção · 1) A matriz Huff é usada para roscas externas; · 2) O molde de núcleo tipo aba é… ↩

-

Descubra os materiais mais adequados para a produção de componentes roscados duráveis: Aprenda como selecionar o material certo para o seu projeto de moldagem por injeção com esta visão geral técnica de resinas termoplásticas. ↩

-

Descubra como a temperatura afeta a qualidade da rosca nos processos de moldagem.: Um sistema de controle de temperatura consiste em três componentes: o molde, a unidade de controle de temperatura e um meio de transferência de calor. Certas condições devem ser… ↩

-

Explore como os elastômeros termoplásticos afetam os parâmetros de moldagem. Outra diferença é que os TPEs podem ser processados em máquinas de moldagem por injeção convencionais. A resina é aquecida além do seu ponto de fusão,… ↩

-

Aprenda sobre os desafios comuns na desmoldagem de peças roscadas.: (1) Não há ângulo de desmoldagem na parte superior e inferior do dente. (2) A superfície do dente não está suficientemente polida ou está enferrujada. (3) Dente… ↩

-

Descubra por que certos plásticos se destacam na moldagem por injeção roscada.: Os moldes de injeção industrial de grande volume são feitos de aço. Curta tiragem ou protótipo podem ser feitos de alumínio. A diferença é quanto tempo você espera que um … ↩

-

Explore como o náilon é utilizado em componentes automotivos.: O maior mercado de náilon atualmente, com mais de 40% da demanda total, é o de automóveis e equipamentos de transporte. Recentemente, o uso de plásticos em… ↩