Spritzgießen ist eine faszinierende Mischung aus Wissenschaft und Kunst. Aber kann es die komplizierte Herausforderung von Gewindeformen wirklich bewältigen?

Ja, Spritzgießmaschinen können Gewindeformen effektiv einspritzen. Durch die Implementierung spezifischer Formenkonstruktionen und optimierter Prozesse können hochwertige Kunststoffteile mit Gewinde effizient hergestellt werden. Zu den wichtigsten Überlegungen gehören ein präzises Formdesign, geeignete Prozesseinstellungen und zuverlässige Entformungsmechanismen.

Auch wenn die Antwort positiv ist, hängt der Erfolg des Spritzgießens von Gewindeformen von mehreren entscheidenden Faktoren ab. Von präzisen Formenkonstruktionen bis hin zur Auswahl der richtigen Materialien ist das Verständnis dieser Elemente für die Herstellung fehlerfreier Gewindekomponenten von entscheidender Bedeutung. Lassen Sie uns diese wichtigen Überlegungen im Detail untersuchen.

Spritzgießmaschinen können Gewindeformen spritzen.WAHR

Maschinen können Gewindekomponenten mit präzisem Formdesign und -prozess herstellen.

Was sind die wichtigsten Designüberlegungen für Gewindeformen?

Die Gestaltung von Gewindeformen erfordert Präzision und Fachwissen. Welche Schlüsselfaktoren sorgen für den Erfolg?

Zu den wichtigsten Designüberlegungen für Gewindeformen gehören eine präzise Gewindestruktur, geeignete Entformungsmechanismen und eine optimale Materialauswahl. Die Sicherstellung, dass diese Elemente den Produktanforderungen entsprechen, gewährleistet hochwertige Spritzgussgewinde.

Präzises Gewindedesign

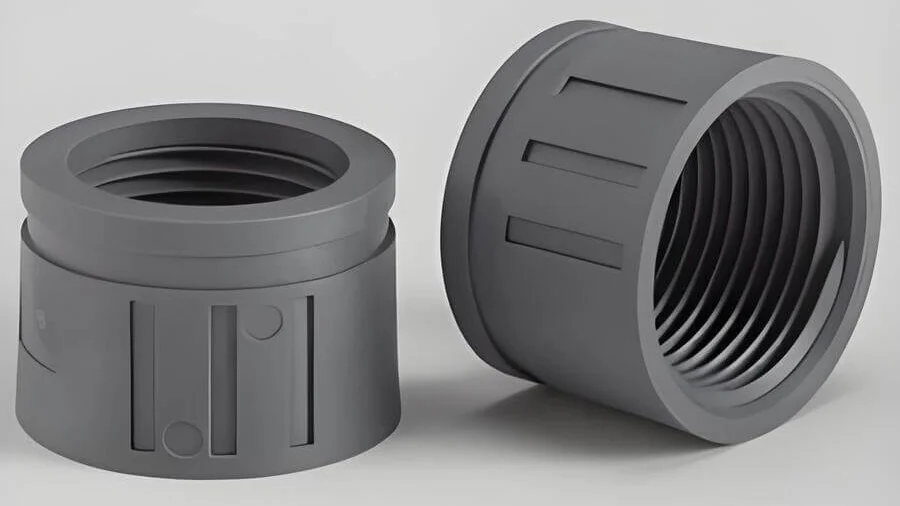

Das Entwerfen von Formen mit Gewinde beginnt mit dem Verständnis der Rolle des Gewindes und seiner Spezifikationen. Parameter wie Teilung, Zahnform und Tiefe müssen sorgfältig berechnet werden, um sie an die beabsichtigte Anwendung anzupassen. Diese Präzision stellt sicher, dass die Gewinde wie erwartet funktionieren, ohne die Produktintegrität 1 .

Beispielsweise kann ein Grobgewinde für Anwendungen geeignet sein, die eine schnelle Montage erfordern, während ein Feingewinde für dichte Dichtungen erforderlich sein könnte. Darüber hinaus sollte die Form so konstruiert sein, dass sie einheitliche Gewindeabmessungen ermöglicht und Abweichungen minimiert, die zu Montageproblemen führen können.

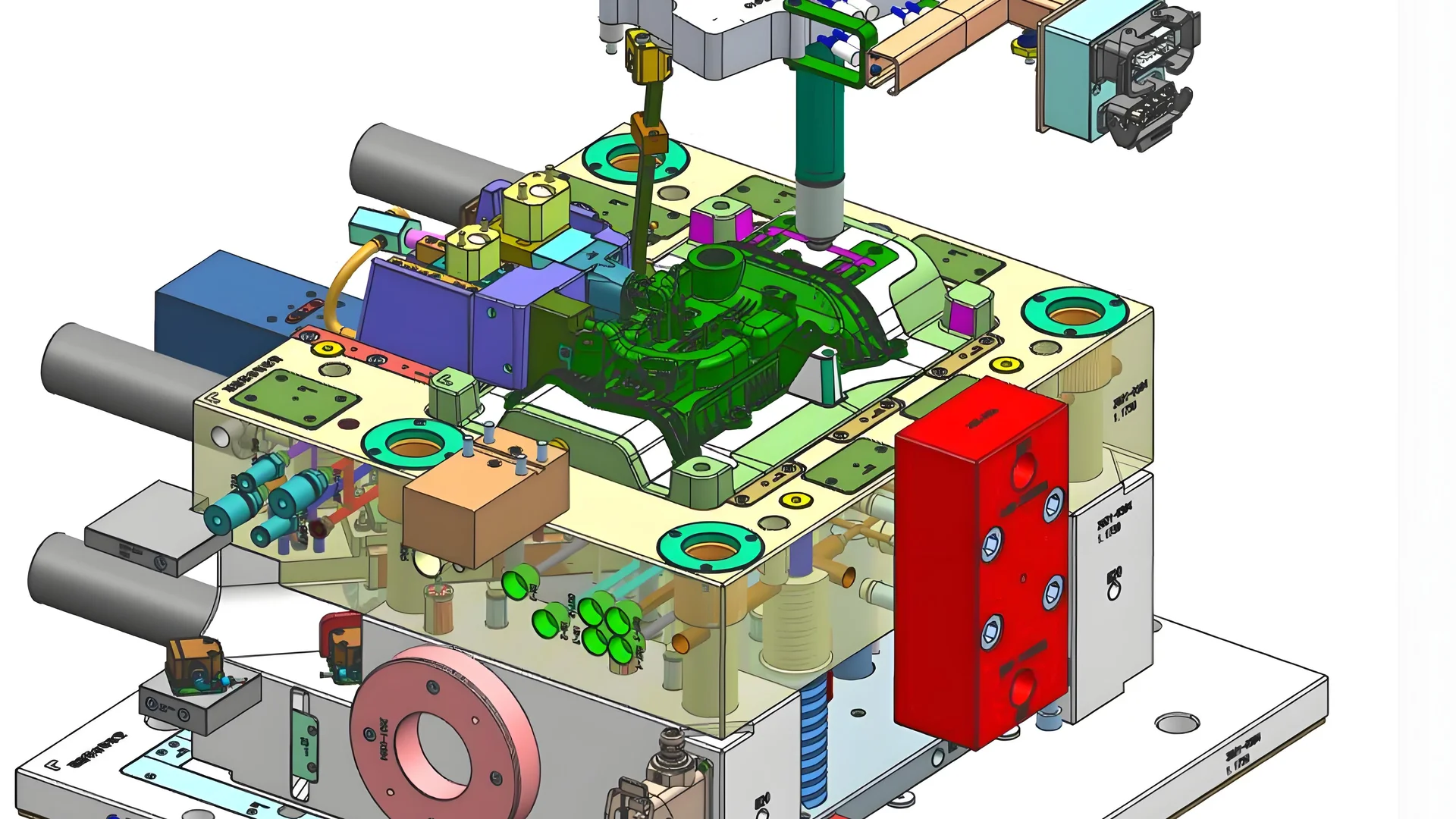

Effektive Entformungsmechanismen

Die Entformungsphase stellt aufgrund des Gewindedesigns besondere Herausforderungen dar. Im Gegensatz zu Teilen ohne Gewinde, die oft einfach ausgeworfen werden können, erfordern Teile mit Gewinde besondere Aufmerksamkeit, um Schäden zu vermeiden. Um ein reibungsloses Auswerfen zu ermöglichen, werden üblicherweise Mechanismen wie rotierende Entformungs- oder Schiebersysteme eingesetzt.

Jeder Mechanismus hat seine Vorteile; Die rotierende Entformung ist ideal für durchgehende Gewinde, während Schieber komplexere Geometrien bewältigen können. Die Auswahl der richtigen Methode ist entscheidend für die Aufrechterhaltung der Fadenqualität 2 .

Materialauswahl

Die Wahl des geeigneten Materials für den Spritzgussprozess hat erheblichen Einfluss auf die Leistung des Endprodukts. Materialien mit hoher Fließfähigkeit und geringen Schrumpfraten werden bevorzugt, da sie die komplizierten Fadendetails effektiver ausfüllen.

Polypropylen und Nylon sind aufgrund ihrer hervorragenden Formbarkeit und Festigkeit beliebte Optionen. Allerdings kann jedes Projekt je nach Umgebungsbedingungen unterschiedliche Materialeigenschaften erfordern, wie z. B. Temperaturbeständigkeit 3 oder chemische Einwirkung.

Ausbalancieren von Design- und Prozessparametern

Das Zusammenspiel zwischen Design und Prozessparametern ist nicht zu übersehen. Temperatur-, Druck- und Geschwindigkeitseinstellungen müssen optimiert werden, um das Formdesign zu ergänzen. Dieses Gleichgewicht gewährleistet eine vollständige Füllung der Gewindehohlräume, ohne dass Fehler wie Hohlräume oder Fehlausrichtungen entstehen.

Zusammenfassend lässt sich sagen, dass das Verständnis dieser Schlüsselüberlegungen beim Design von Gewindeformen es Herstellern ermöglicht, zuverlässige, qualitativ hochwertige Komponenten herzustellen, die spezifische Anwendungsanforderungen erfüllen.

Präzises Gewindedesign verhindert Montageprobleme.WAHR

Das präzise Gewindedesign gewährleistet den korrekten Sitz der Komponenten und vermeidet Fehlausrichtungen.

Nylon ist eine schlechte Wahl als Material für Gewindeformen.FALSCH

Nylon wird wegen seiner Festigkeit und Formbarkeit bei Gewindeanwendungen bevorzugt.

Wie wirken sich Spritzgussparameter auf die Gewindequalität aus?

Um beim Spritzgießen qualitativ hochwertige Gewinde zu erzielen, ist eine präzise Steuerung verschiedener Parameter erforderlich.

Spritzgießparameter wie Temperatur, Druck und Geschwindigkeit haben entscheidenden Einfluss auf die Gewindequalität. Eine präzise Steuerung stellt sicher, dass die Gewinde korrekt und fehlerfrei geformt werden. Die Anpassung dieser Einstellungen an die spezifischen Material- und Designanforderungen ist für die Herstellung langlebiger und präziser Gewindekomponenten von entscheidender Bedeutung.

Die Rolle der Temperatur

Die Temperatur spielt eine entscheidende Rolle bei der Bestimmung der Qualität geformter Fäden 4 . Sowohl die Zylindertemperatur als auch die Formtemperatur müssen sorgfältig kontrolliert werden. Wenn die Temperatur zu niedrig ist, fließt das Polymer möglicherweise nicht ausreichend, was zu unvollständigen Fäden oder einer schlechten Oberflächenbeschaffenheit führt. Umgekehrt können zu hohe Temperaturen zu einer Materialverschlechterung führen und die Festigkeit und das Aussehen der Fäden beeinträchtigen.

Die Wirkung von Druck

Der Einspritzdruck beeinflusst direkt die Fähigkeit, den Formhohlraum vollständig zu füllen, insbesondere in Bereichen, in denen Gewinde vorhanden sind. Der hohe Druck sorgt dafür, dass das geschmolzene Material jeden Teil der Form erreicht und wohldefinierte Fäden bildet. Allerdings kann ein zu hoher Druck insbesondere bei empfindlichen Fadenstrukturen zu Gratbildung oder Schäden an der Form führen.

Geschwindigkeit und ihre Auswirkungen

Die Einspritzgeschwindigkeit muss optimiert werden, um Füllzeit und Materialschergeschwindigkeit in Einklang zu bringen. Eine niedrigere Geschwindigkeit erzeugt möglicherweise keinen ausreichenden Fluss, um komplizierte Gewindedetails zu füllen, während eine höhere Geschwindigkeit zu Fehlern wie Spritzen oder Bindenähten führen kann. Es ist wichtig, einen Mittelweg zu finden, der einen reibungslosen Fluss ermöglicht, ohne die Fadenintegrität zu beeinträchtigen.

Feinabstimmung für bestimmte Materialien

Verschiedene Polymere verhalten sich unter unterschiedlichen Spritzgussbedingungen unterschiedlich. Beispielsweise thermoplastische Elastomere 5 im Vergleich zu Polycarbonatharzen niedrigere Temperaturen und Drücke erfordern. Durch die Anpassung der Parameter an die spezifischen Materialeigenschaften wird sichergestellt, dass die Gewinde ihre beabsichtigten Abmessungen und Leistungsmerkmale beibehalten.

Bewertung von Gewindeformdesigns

Das Design der Gewindeform selbst kann Einfluss darauf haben, wie empfindlich sie auf Parameteränderungen reagiert. Gut konzipierte Formen berücksichtigen Faktoren wie Entformungsschrägen und Entlüftung, um Schwankungen in den Prozesseinstellungen Rechnung zu tragen. Diese Anpassungsfähigkeit trägt dazu bei, die Gewindequalität über verschiedene Produktionsläufe hinweg aufrechtzuerhalten, Ausschussraten zu reduzieren und die Gesamteffizienz zu verbessern.

Hohe Temperaturen beeinträchtigen die Gewindequalität beim Spritzgießen.WAHR

Zu hohe Temperaturen können zu einer Materialverschlechterung führen und die Festigkeit des Fadens beeinträchtigen.

Die Einspritzgeschwindigkeit hat keinen Einfluss auf die Fadenqualität.FALSCH

Die Geschwindigkeit beeinflusst den Durchfluss und kann zu Fehlern wie Strahlbildung oder Bindenähten führen.

Welche Herausforderungen können beim Entformungsprozess auftreten?

Das Entformen kann beim Spritzgießen ein schwieriger Teil sein, insbesondere bei Formen mit Gewinde. Auf welche Hürden könnten Sie stoßen?

Der Entformungsprozess beim Gewindespritzgießen kann Herausforderungen mit sich bringen, wie z. B. einen erhöhten Widerstand aufgrund der Gewindegeometrie, eine mögliche Produktverformung und die Notwendigkeit spezieller Entformungsmechanismen. Um eine reibungslose Entformung zu gewährleisten, sind eine sorgfältige Formgestaltung und der Einsatz von Technologien wie Rotations- oder Schieber-Entformungssystemen erforderlich.

Gewindegeometrie und Widerstand

Formen mit Gewinde erzeugen von Natur aus eine komplexere Oberfläche, was die Reibung während des Entformungsprozesses 6 . Aufgrund der spiralförmigen Beschaffenheit der Gewinde muss die Form diese Geometrie berücksichtigen, um eine Beschädigung des Produkts beim Auswerfen zu vermeiden.

Wenn das Design nicht genau auf die Steigung und Tiefe des Gewindes abgestimmt ist, kann dies zu einem erhöhten Widerstand führen. Dieser Widerstand kann dazu führen, dass das Produkt in der Form festklebt oder sich verformt, was zu Defekten oder erhöhtem Verschleiß an der Form selbst führt.

Spezialisierte Entformungsmechanismen

Um diesen Herausforderungen entgegenzuwirken, werden häufig spezielle Mechanismen eingesetzt:

- Rotierendes Entformen : Hierbei werden die Formkomponenten synchron mit dem Gewindemuster gedreht, um das Teil sanft und ohne übermäßigen Kraftaufwand zu lösen.

- Schieber-Entformung : Bei diesem Mechanismus werden Schieber verwendet, die sich beim Öffnen der Form zur Seite bewegen und so eine einfachere Freigabe komplexer Gewindegeometrien ermöglichen.

Diese Systeme erfordern eine präzise Konstruktion und Synchronisierung mit der Bewegung der Form, um eine Beschädigung des Gewindes beim Auswerfen zu verhindern.

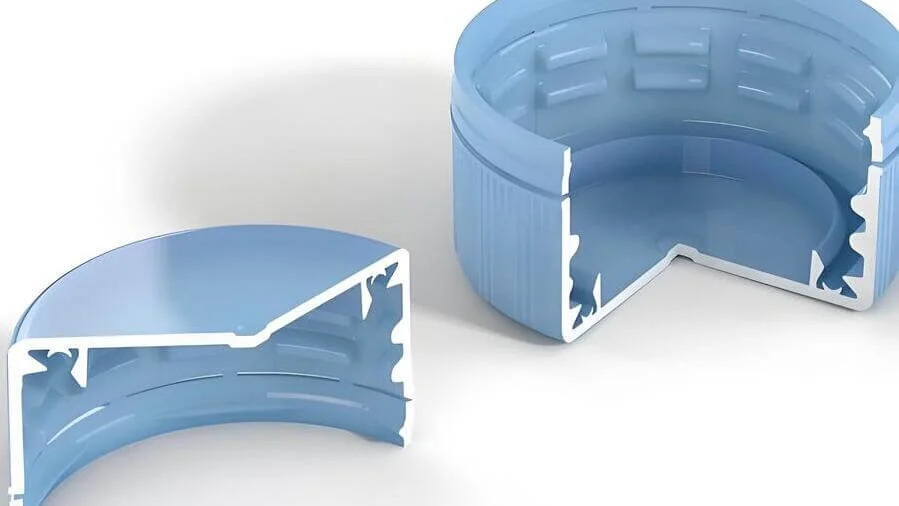

Materielle Überlegungen

Die Wahl des Materials ist ein weiterer entscheidender Faktor für eine reibungslose Entformung. Einige Kunststoffe weisen höhere Schrumpfungsraten oder steifere Eigenschaften auf, was es schwieriger macht, sie ohne Beschädigung zu entformen. Die Auswahl von Materialien mit guten Fließeigenschaften und geringer Schrumpfung kann dazu beitragen, diese Probleme zu mildern.

Um eine erfolgreiche Entformung zu gewährleisten, müssen sowohl die Materialeigenschaften als auch die mechanischen Aspekte der Form aufeinander abgestimmt sein. Dazu gehört die Auswahl von Materialien, die das Design der Form ergänzen und den beim Auswerfen auftretenden Kräften standhalten.

Temperatur- und Abkühlraten

Auch die Abkühlgeschwindigkeit des Materials spielt eine wesentliche Rolle. Wenn das Material zu schnell oder ungleichmäßig abkühlt, kann es sich um die Gewinde herum zusammenziehen, was die Entformung erschwert. Die Optimierung der Temperatureinstellungen und die Sicherstellung einer gleichmäßigen Kühlung können dieses Problem lindern, indem Spannungen im Material reduziert werden.

Durch das Verständnis dieser Faktoren und die Umsetzung strategischer Lösungen können Hersteller die Herausforderungen der Entformung beim Gewindespritzgießen effektiv meistern.

Gewindeformen erhöhen den Entformungswiderstand.WAHR

Die Gewindegeometrie schafft eine größere Oberfläche und erhöht die Reibung beim Entformen.

Durch rotierendes Entformen werden Fadenmuster beschädigt.FALSCH

Durch die rotierende Entformung werden Teile sanft und ohne übermäßigen Kraftaufwand gelöst, wodurch Schäden vermieden werden.

Welche Materialien eignen sich am besten für den Gewindespritzguss?

Die Wahl der richtigen Materialien ist entscheidend für ein erfolgreiches Gewindespritzgießen und gewährleistet Haltbarkeit und Präzision.

Materialien wie Polypropylen, Nylon und ABS eignen sich ideal für den Gewindespritzguss. Sie bieten hervorragende Fließeigenschaften, Dimensionsstabilität und Festigkeit und eignen sich daher für die Herstellung komplexer Gewindekomponenten. Die Auswahl des richtigen Materials hängt von den spezifischen Anforderungen des Produkts ab, wie z. B. Wärmebeständigkeit, Flexibilität und Belastbarkeit.

Bedeutung der Materialauswahl

Die Auswahl der Materialien für den Gewindespritzguss 7 ist entscheidend, da sie die Qualität, Leistung und Kosteneffizienz des Endprodukts beeinflusst. Die Wahl eines geeigneten Materials beeinflusst nicht nur den Formprozess, sondern auch die Endfunktionalität des Teils.

Wichtige Materialeigenschaften

-

Fließfähigkeit : Materialien mit hoher Fließfähigkeit sorgen dafür, dass der geschmolzene Kunststoff die komplizierten Gewindeabschnitte der Form effizient füllt. Dies reduziert das Risiko von Hohlräumen und sorgt für Gleichmäßigkeit.

-

Wärmebeständigkeit : Für Anwendungen, bei denen Hitzeeinwirkung erforderlich ist, werden Materialien wie Polycarbonat oder Hochtemperatur-Nylon bevorzugt, da sie hohen Temperaturen standhalten, ohne sich zu verformen.

-

Dimensionsstabilität : Materialien wie ABS (Acrylnitril-Butadien-Styrol) und Polypropylen sind dafür bekannt, dass sie nach dem Abkühlen ihre Form und Größe beibehalten, was für die Aufrechterhaltung der Gewindegenauigkeit unerlässlich ist.

-

Zähigkeit und Flexibilität : Für einige Anwendungen sind möglicherweise Materialien erforderlich, die ein Gleichgewicht zwischen Zähigkeit und Flexibilität bieten. Nylon wird aufgrund seiner hervorragenden mechanischen Eigenschaften und Widerstandsfähigkeit häufig verwendet.

Beliebte Materialien für den Gewindespritzguss

| Material | Eigenschaften | Anwendungen |

|---|---|---|

| Polypropylen | Gute chemische Beständigkeit, geringe Dichte | Behälter, Automobilteile |

| Nylon | Hohe Zugfestigkeit, Verschleißfestigkeit | Zahnräder, Lager |

| ABS | Schlagfest, leicht zu verarbeiten | Konsumgüter, Elektronik |

| Polycarbonat | Hohe Schlagzähigkeit, transparent | Optische Datenträger, Brillen |

Überlegungen basierend auf der Anwendung

Bei der Auswahl der Materialien für den Gewindespritzguss müssen unbedingt die Endanwendungsbedingungen berücksichtigt werden:

- Chemische Belastung : Wenn das Produkt Chemikalien ausgesetzt wird, sollten Materialien wie Polypropylen oder Nylon aufgrund ihrer hervorragenden Chemikalienbeständigkeit gewählt werden.

- Anforderungen an die Tragfähigkeit : Für Teile, die Lasten oder Belastungen standhalten müssen, entscheiden Sie sich für Materialien mit hoher Zugfestigkeit wie Nylon.

Branchenbeispiele und Fallstudien

In der Automobilindustrie Nylon 8 häufig für Komponenten verwendet, die eine hohe Festigkeit und Verschleißfestigkeit erfordern. Auch in der Unterhaltungselektronik wird ABS aufgrund seiner einfachen Verarbeitung und ästhetischen Oberfläche häufig eingesetzt.

Durch das Verständnis dieser Materialeigenschaften und Anwendungsanforderungen können Hersteller ihre Spritzgussprozesse optimieren, um qualitativ hochwertige Gewindekomponenten effizient herzustellen.

Polypropylen hat eine geringe thermische Beständigkeit.WAHR

Polypropylen ist für seine chemische Beständigkeit bekannt, jedoch nicht für seine hohe thermische Beständigkeit.

Beim Formen mangelt es Nylon an Dimensionsstabilität.FALSCH

Nylon ist für seine hervorragenden mechanischen Eigenschaften und Dimensionsstabilität bekannt.

Abschluss

Zusammenfassend lässt sich sagen, dass Spritzgießmaschinen tatsächlich Formen mit Gewinde verarbeiten können, vorausgesetzt, dass Design, Prozess und Materialien sorgfältig optimiert werden. Mit dem richtigen Ansatz können Hersteller hervorragende Ergebnisse erzielen.

-

Präzises Gewindedesign sorgt für funktionale und qualitativ hochwertige Formteile.: Berücksichtigen Sie beim Entwerfen Ihres Teils nur sorgfältig die Gewindegröße und -steigung, um zu vermeiden, dass sich Gewinde leichter lösen als Gegenstücke aus Metall. ↩

-

Entdecken Sie effektive Entformungstechniken, um Schäden an Gewindeteilen zu verhindern: Entformungsmechanismus für Gewindeprodukte aus Spritzgussformen · 1) Die Huff-Matrize wird für Außengewinde verwendet; · 2) Die klappenartige Kernform ist … ↩

-

Entdecken Sie Materialien, die sich am besten für die Herstellung langlebiger Gewindekomponenten eignen.: Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Entdecken Sie, wie sich die Temperatur auf die Fadenqualität in Gussprozessen auswirkt: Ein Temperiersystem besteht aus drei Komponenten: der Form, der Temperiereinheit und einem Wärmeübertragungsmedium. Bestimmte Bedingungen müssen erfüllt sein … ↩

-

Entdecken Sie, wie thermoplastische Elastomere die Formparameter beeinflussen. Ein weiterer Unterschied besteht darin, dass TPEs auf herkömmlichen Spritzgussmaschinen verarbeitet werden können. Das Harz wird über seinen Schmelzpunkt hinaus erhitzt, … ↩

-

Erfahren Sie mehr über häufige Herausforderungen beim Entformen von Gewindeteilen: (1) Es gibt keinen Entformungswinkel an der Ober- und Unterseite des Zahns. (2) Die Zahnoberfläche ist nicht ausreichend poliert oder die Oberfläche ist verrostet. (3) Zahn … ↩

-

Entdecken Sie, warum sich bestimmte Kunststoffe beim Spritzgießen mit Gewinde auszeichnen.: Großvolumige industrielle Spritzgussformen werden aus Stahl hergestellt. Kleinserien oder Prototypen können aus Aluminium hergestellt werden. Der Unterschied besteht darin, wie lange man erwarten würde, … ↩

-

Entdecken Sie, wie Nylon in Automobilkomponenten verwendet wird: Der größte Nylonmarkt liegt heute mit mehr als 40 % der Gesamtnachfrage in Automobilen und Transportausrüstung. In jüngster Zeit ist die Verwendung von Kunststoffen in … ↩