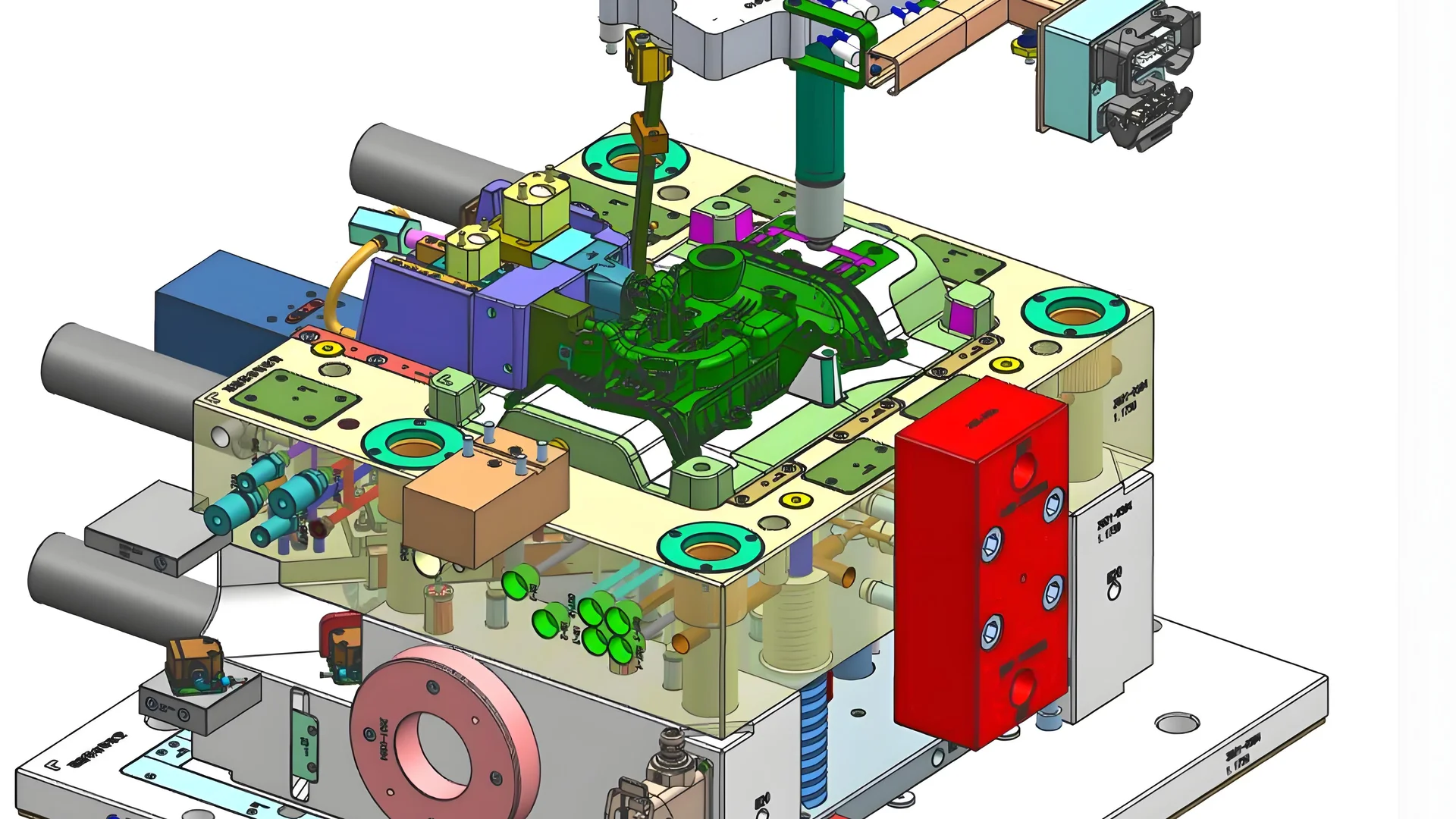

El moldeo por inyección es una mezcla fascinante de ciencia y arte. Pero, ¿puede realmente afrontar el complejo desafío de los moldes roscados?

Sí, las máquinas de moldeo por inyección pueden inyectar eficazmente moldes roscados. Mediante la implementación de diseños de moldes específicos y procesos optimizados, se pueden producir de manera eficiente componentes plásticos roscados de alta calidad. Las consideraciones clave incluyen un diseño preciso del molde, configuraciones de proceso apropiadas y mecanismos de desmoldeo confiables.

Si bien la respuesta es afirmativa, el éxito de la inyección de moldes roscados depende de varios factores críticos. Desde diseños de moldes precisos hasta la elección de los materiales adecuados, comprender estos elementos es vital para producir componentes roscados sin defectos. Exploremos estas consideraciones clave en detalle.

Las máquinas de moldeo por inyección pueden inyectar moldes roscados.Verdadero

Las máquinas pueden producir componentes roscados con un diseño y proceso de molde precisos.

- 1. ¿Cuáles son las consideraciones clave de diseño para moldes roscados?

- 2. ¿Cómo afectan los parámetros del moldeo por inyección a la calidad de la rosca?

- 3. ¿Qué desafíos pueden surgir durante el proceso de desmoldeo?

- 4. ¿Qué materiales son los más adecuados para el moldeo por inyección roscada?

- 5. Conclusión

¿Cuáles son las consideraciones clave de diseño para moldes roscados?

El diseño de moldes roscados requiere precisión y experiencia. ¿Qué factores clave garantizan el éxito?

Las consideraciones clave de diseño para moldes roscados incluyen una estructura de rosca precisa, mecanismos de desmoldeo adecuados y una selección óptima de materiales. Garantizar que estos elementos se alineen con los requisitos del producto garantiza roscas moldeadas por inyección de alta calidad.

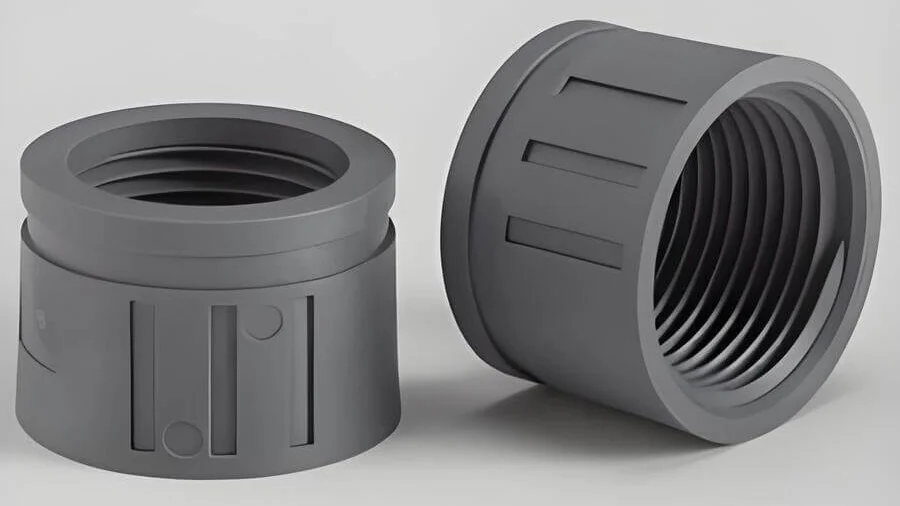

Diseño de hilo preciso

El diseño de moldes roscados comienza con la comprensión de la función del hilo y sus especificaciones. Parámetros como el paso, la forma del diente y la profundidad deben calcularse meticulosamente para alinearse con la aplicación prevista. Esta precisión garantiza que las roscas funcionen como se espera sin comprometer la integridad del producto 1 .

Por ejemplo, una rosca gruesa puede ser adecuada para aplicaciones que requieren un montaje rápido, mientras que una rosca fina puede ser necesaria para sellos herméticos. Además, el molde debe diseñarse para permitir dimensiones de rosca consistentes, minimizando las variaciones que pueden generar problemas de ensamblaje.

Mecanismos de desmoldeo efectivos

La fase de desmoldeo plantea desafíos únicos debido al diseño roscado. A diferencia de las piezas no roscadas, que a menudo pueden expulsarse fácilmente, los componentes roscados requieren una atención especial para evitar daños. Comúnmente se emplean mecanismos como desmolde giratorio o sistemas deslizantes para facilitar la expulsión suave.

Cada mecanismo tiene sus ventajas; El desmolde giratorio es ideal para roscas continuas, mientras que los controles deslizantes pueden manejar geometrías más complejas. Seleccionar el método correcto es crucial para mantener la calidad del hilo 2 .

Selección de materiales

La elección del material adecuado para el proceso de moldeo por inyección afecta significativamente el rendimiento del producto final. Se prefieren materiales con alta fluidez y bajas tasas de contracción, ya que rellenan los intrincados detalles de la rosca de manera más efectiva.

El polipropileno y el nailon son opciones populares debido a su excelente moldeabilidad y resistencia. Sin embargo, cada proyecto puede requerir diferentes propiedades del material según las condiciones ambientales, como la resistencia a la temperatura 3 o la exposición a sustancias químicas.

Equilibrio entre los parámetros de diseño y proceso

No se puede pasar por alto la interacción entre los parámetros de diseño y proceso. Los ajustes de temperatura, presión y velocidad deben optimizarse para complementar el diseño del molde. Este equilibrio asegura el llenado completo de las cavidades de la rosca sin introducir defectos como huecos o desalineaciones.

En conclusión, comprender estas consideraciones clave en el diseño de moldes roscados permite a los fabricantes producir componentes confiables y de alta calidad que cumplan con las demandas de aplicaciones específicas.

El diseño de rosca preciso evita problemas de montaje.Verdadero

El diseño preciso de la rosca garantiza que los componentes encajen correctamente, evitando desalineaciones.

El nailon es una mala elección para el material de moldes roscados.FALSO

El nailon se prefiere por su resistencia y moldeabilidad en aplicaciones roscadas.

¿Cómo afectan los parámetros del moldeo por inyección a la calidad de la rosca?

Lograr roscas de alta calidad en el moldeo por inyección requiere un control preciso de varios parámetros.

Los parámetros de moldeo por inyección, como la temperatura, la presión y la velocidad, influyen de manera crítica en la calidad de la rosca. Un control preciso garantiza que las roscas se formen correctamente y sin defectos. Ajustar estas configuraciones en función de los requisitos específicos de material y diseño es esencial para producir componentes roscados duraderos y precisos.

El papel de la temperatura

La temperatura juega un papel crucial en la determinación de la calidad de los hilos moldeados 4 . Tanto la temperatura del barril como la temperatura del molde deben controlarse cuidadosamente. Si la temperatura es demasiado baja, es posible que el polímero no fluya adecuadamente, lo que provocará roscas incompletas o un acabado superficial deficiente. Por el contrario, las temperaturas excesivas pueden provocar la degradación del material, afectando la resistencia y la apariencia de las roscas.

El impacto de la presión

La presión de inyección influye directamente en la capacidad de llenar completamente la cavidad del molde, especialmente en las zonas donde hay roscas. La alta presión asegura que el material fundido llegue a todas las partes del molde, formando hilos bien definidos. Sin embargo, una presión excesivamente alta puede provocar rebabas o daños en el molde, especialmente en estructuras de hilo delicadas.

La velocidad y sus efectos

La velocidad de inyección debe optimizarse para equilibrar el tiempo de llenado y la velocidad de corte del material. Es posible que una velocidad más lenta no genere suficiente flujo para rellenar detalles intrincados de la rosca, mientras que una velocidad más alta podría introducir defectos como chorros o líneas de soldadura. Es esencial encontrar un término medio que permita un flujo suave sin comprometer la integridad de la rosca.

Ajuste fino para materiales específicos

Los diferentes polímeros se comportan de manera única en diferentes condiciones de moldeo por inyección. Por ejemplo, los elastómeros termoplásticos 5 pueden requerir temperaturas y presiones más bajas en comparación con las resinas de policarbonato. Ajustar los parámetros para adaptarlos a las propiedades específicas del material garantiza que las roscas mantengan sus dimensiones y características de rendimiento previstas.

Evaluación de diseños de moldes roscados

El diseño del propio molde roscado puede influir en su sensibilidad a los cambios de parámetros. Los moldes bien diseñados consideran factores como los ángulos de salida y la ventilación para adaptarse a las variaciones en la configuración del proceso. Esta adaptabilidad ayuda a mantener la calidad del hilo en diferentes tiradas de producción, lo que reduce las tasas de desperdicio y mejora la eficiencia general.

Las altas temperaturas degradan la calidad de la rosca en el moldeo por inyección.Verdadero

Las temperaturas excesivas pueden causar degradación del material, afectando la resistencia del hilo.

La velocidad de inyección no tiene ningún efecto sobre la calidad del hilo.FALSO

La velocidad afecta el flujo y puede introducir defectos como chorros o líneas de soldadura.

¿Qué desafíos pueden surgir durante el proceso de desmoldeo?

El desmoldeo puede ser una parte complicada del moldeo por inyección, especialmente con moldes roscados. ¿Qué obstáculos podría enfrentar?

El proceso de desmolde en el moldeo por inyección de roscas puede presentar desafíos como una mayor resistencia debido a la geometría de la rosca, la posible deformación del producto y la necesidad de mecanismos de desmolde especializados. Garantizar un desmolde sin problemas requiere un diseño cuidadoso del molde y el uso de tecnologías como sistemas de desmolde giratorios o deslizantes.

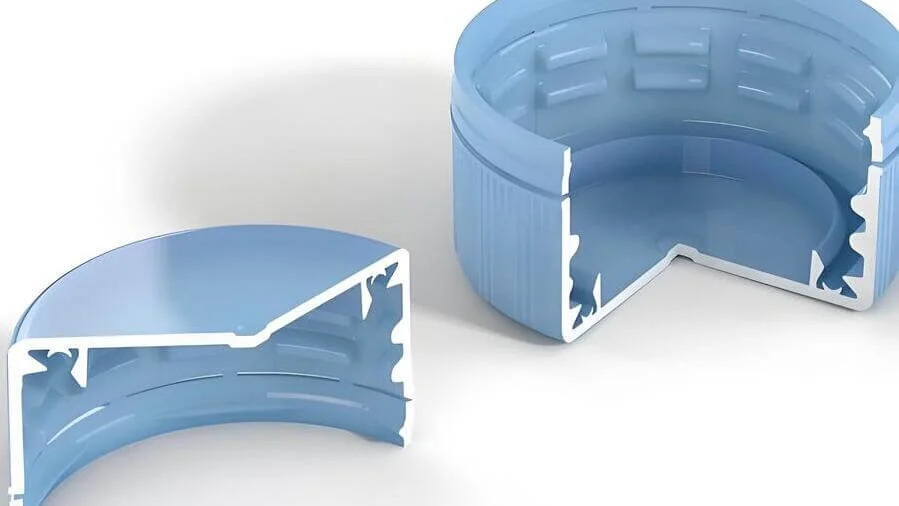

Geometría y resistencia del hilo

Los moldes roscados crean inherentemente una superficie más compleja, lo que puede aumentar la fricción durante el proceso de desmoldeo 6 . La naturaleza espiral de los hilos significa que el molde debe adaptarse a esta geometría para evitar dañar el producto al ser expulsado.

Cuando el diseño no se alinea con precisión con el paso y la profundidad de la rosca, puede generar una mayor resistencia. Esta resistencia puede hacer que el producto se pegue en el molde o se deforme, provocando defectos o un mayor desgaste del propio molde.

Mecanismos de desmoldeo especializados

Para contrarrestar estos desafíos, a menudo se emplean mecanismos especializados:

- Desmoldeo rotatorio : consiste en rotar los componentes del molde en sincronía con el patrón de la rosca para liberar suavemente la pieza sin fuerza excesiva.

- Desmoldeo deslizante : este mecanismo utiliza controles deslizantes que se mueven hacia un lado a medida que se abre el molde, lo que permite una liberación más fácil de geometrías de rosca complejas.

Estos sistemas requieren una ingeniería precisa y sincronización con el movimiento del molde para evitar daños al hilo durante la expulsión.

Consideraciones materiales

La elección del material es otro factor crítico para un desmolde sin problemas. Algunos plásticos tienen tasas de contracción más altas o propiedades más rígidas, lo que hace que sea más difícil desmoldar sin dañarlos. Seleccionar materiales con buenas propiedades de fluidez y baja contracción puede ayudar a mitigar estos problemas.

Para garantizar un proceso de desmolde exitoso, se deben armonizar tanto las características del material como los aspectos mecánicos del molde. Esto incluye elegir materiales que complementen el diseño del molde y puedan soportar las fuerzas aplicadas durante la expulsión.

Temperatura y tasas de enfriamiento

La velocidad de enfriamiento del material también juega un papel importante. Si el material se enfría demasiado rápido o de manera desigual, puede contraerse alrededor de las roscas, lo que aumenta la dificultad de desmolde. Optimizar los ajustes de temperatura y garantizar un enfriamiento uniforme puede aliviar este problema al reducir las tensiones dentro del material.

Al comprender estos factores e implementar soluciones estratégicas, los fabricantes pueden afrontar eficazmente los desafíos del desmoldeo en el moldeo por inyección roscada.

Los moldes roscados aumentan la resistencia al desmolde.Verdadero

La geometría de la rosca crea más superficie, lo que aumenta la fricción durante el desmoldeo.

El desmolde giratorio daña los patrones de hilo.FALSO

El desmolde giratorio libera suavemente las piezas sin fuerza excesiva, evitando daños.

¿Qué materiales son los más adecuados para el moldeo por inyección roscada?

Elegir los materiales adecuados es crucial para el éxito del moldeo por inyección de roscas, garantizando durabilidad y precisión.

Materiales como polipropileno, nailon y ABS son ideales para el moldeo por inyección roscada. Ofrecen excelentes propiedades de flujo, estabilidad dimensional y resistencia, lo que los hace adecuados para producir componentes roscados complejos. La selección del material adecuado depende de los requisitos específicos del producto, como la resistencia térmica, la flexibilidad y la capacidad de carga.

Importancia de la selección de materiales

La selección de materiales para el moldeo por inyección roscada 7 es crucial porque influye en la calidad, el rendimiento y la rentabilidad del producto final. La elección de un material adecuado afecta no sólo al proceso de moldeo sino también a la funcionalidad de uso final de la pieza.

Propiedades clave de los materiales

-

Fluidez : Los materiales con alta fluidez garantizan que el plástico fundido llene las intrincadas secciones roscadas del molde de manera eficiente. Esto reduce el riesgo de huecos y garantiza la uniformidad.

-

Resistencia térmica : para aplicaciones que requieren exposición al calor, se prefieren materiales como policarbonato o nailon de alta temperatura debido a su capacidad para soportar altas temperaturas sin deformarse.

-

Estabilidad dimensional : Materiales como el ABS (acrilonitrilo butadieno estireno) y el polipropileno son conocidos por mantener su forma y tamaño después del enfriamiento, lo cual es esencial para mantener la precisión de la rosca.

-

Dureza y flexibilidad : algunas aplicaciones pueden requerir materiales que proporcionen un equilibrio entre dureza y flexibilidad. El nailon se utiliza a menudo debido a sus excelentes propiedades mecánicas y resistencia.

Materiales populares para moldeo por inyección roscada

| Material | Características | Aplicaciones |

|---|---|---|

| polipropileno | Buena resistencia química, baja densidad. | Contenedores, repuestos para automóviles. |

| Nylon | Alta resistencia a la tracción, resistencia al desgaste. | Engranajes, rodamientos |

| ABS | Resistencia al impacto, fácil de procesar. | Bienes de consumo, electrónica. |

| policarbonato | Alta resistencia al impacto, transparente | Discos ópticos, gafas. |

Consideraciones basadas en la aplicación

Al seleccionar materiales para moldeo por inyección roscada, es fundamental considerar las condiciones de uso final:

- Exposición a productos químicos : si el producto va a estar expuesto a productos químicos, se deben elegir materiales como polipropileno o nailon por su excelente resistencia química.

- Requisitos de carga : para piezas que deben soportar cargas o tensiones, opte por materiales con alta resistencia a la tracción, como el nailon.

Ejemplos de la industria y estudios de casos

En la industria automotriz, el nailon 8 se utiliza a menudo para componentes que requieren alta resistencia y resistencia al desgaste. De manera similar, la electrónica de consumo emplea con frecuencia ABS debido a su fácil procesamiento y acabado estético.

Al comprender las propiedades de estos materiales y las necesidades de aplicación, los fabricantes pueden optimizar sus procesos de moldeo por inyección para producir componentes roscados de alta calidad de manera eficiente.

El polipropileno tiene baja resistencia térmica.Verdadero

El polipropileno es conocido por su resistencia química pero no por su alta resistencia térmica.

El nailon carece de estabilidad dimensional en el moldeado.FALSO

El nailon es reconocido por sus excelentes propiedades mecánicas y estabilidad dimensional.

Conclusión

En conclusión, las máquinas de moldeo por inyección pueden manejar moldes roscados, siempre que el diseño, el proceso y los materiales se optimicen meticulosamente. Con el enfoque correcto, los fabricantes pueden lograr excelentes resultados.

-

El diseño preciso de la rosca garantiza piezas moldeadas funcionales y de alta calidad. Simplemente considere cuidadosamente el tamaño y el paso de la rosca al diseñar su pieza para evitar que las roscas se desprendan más fácilmente que las de metal. ↩

-

Explore técnicas de desmoldeo efectivas para evitar daños a las piezas roscadas.: Mecanismo de desmoldeo para productos roscados de molde de inyección · 1) El troquel Huff se utiliza para roscas externas; · 2) El molde central tipo aleta es... ↩

-

Descubra los materiales más adecuados para producir componentes roscados duraderos. Aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de resinas termoplásticas. ↩

-

Descubra cómo la temperatura afecta la calidad del hilo en los procesos de moldeo. Un sistema de control de temperatura consta de tres componentes: el molde, la unidad de control de temperatura y un medio de transferencia de calor. Ciertas condiciones tienen que ser... ↩

-

Explore cómo los elastómeros termoplásticos afectan los parámetros de moldeo: Otra diferencia es que los TPE se pueden procesar en máquinas de moldeo por inyección convencionales. La resina se calienta más allá de su punto de fusión,... ↩

-

Conozca los desafíos comunes al desmoldar piezas roscadas: (1) No hay ningún ángulo de desmoldeo en la parte superior e inferior del diente. (2) La superficie del diente no está lo suficientemente pulida o está oxidada. (3) Diente… ↩

-

Descubra por qué ciertos plásticos destacan en el moldeo por inyección roscada: Los moldes de inyección industriales de gran volumen están hechos de acero. Se pueden fabricar tiradas cortas o prototipos de aluminio. La diferencia es cuánto tiempo esperarías que uno... ↩

-

Explore cómo se utiliza el nailon en componentes automotrices. El mercado de nailon más grande en la actualidad, con más del 40% de la demanda total, se encuentra en automóviles y equipos de transporte. Recientemente, el uso de plásticos en… ↩