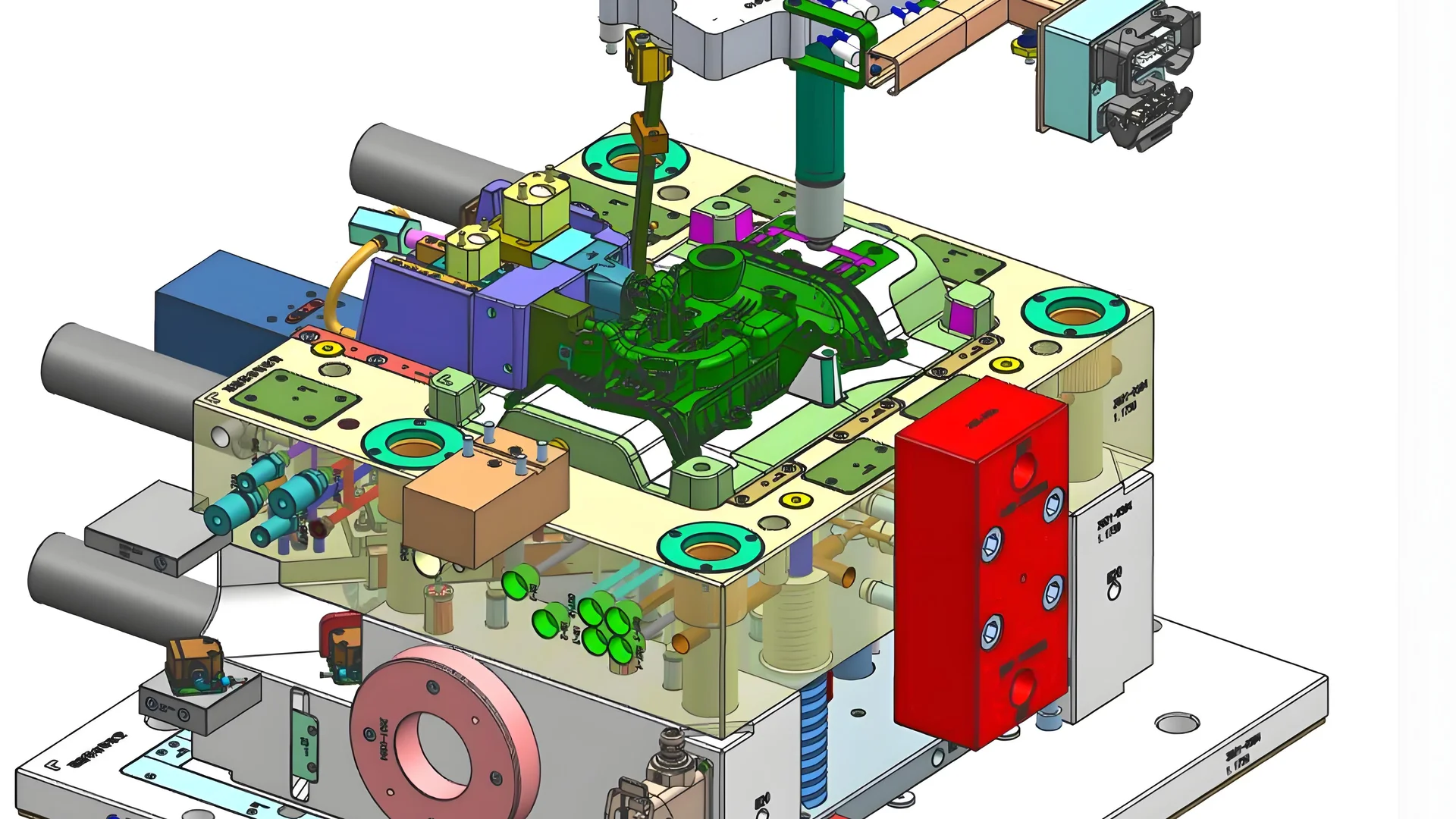

Le moulage par injection est un mélange fascinant de science et d’art. Mais peut-il vraiment relever le défi complexe des moules filetés ?

Oui, les machines de moulage par injection peuvent injecter efficacement des moules filetés. En mettant en œuvre des conceptions de moules spécifiques et des processus optimisés, des composants en plastique filetés de haute qualité peuvent être produits efficacement. Les principales considérations incluent une conception précise du moule, des paramètres de processus appropriés et des mécanismes de démoulage fiables.

Même si la réponse est affirmative, le succès de l’injection de moules filetés dépend de plusieurs facteurs critiques. De la conception précise des moules au choix des matériaux appropriés, la compréhension de ces éléments est essentielle pour produire des composants filetés sans défauts. Explorons ces considérations clés en détail.

Les machines de moulage par injection peuvent injecter des moules filetés.Vrai

Les machines peuvent produire des composants filetés avec une conception et un processus de moule précis.

- 1. Quelles sont les principales considérations de conception pour les moules filetés ?

- 2. Comment les paramètres de moulage par injection affectent-ils la qualité du filetage ?

- 3. Quels défis peuvent survenir lors du processus de démoulage ?

- 4. Quels matériaux sont les mieux adaptés au moulage par injection fileté ?

- 5. Conclusion

Quelles sont les principales considérations de conception pour les moules filetés ?

Concevoir des moules filetés nécessite précision et expertise. Quels sont les facteurs clés qui assurent le succès ?

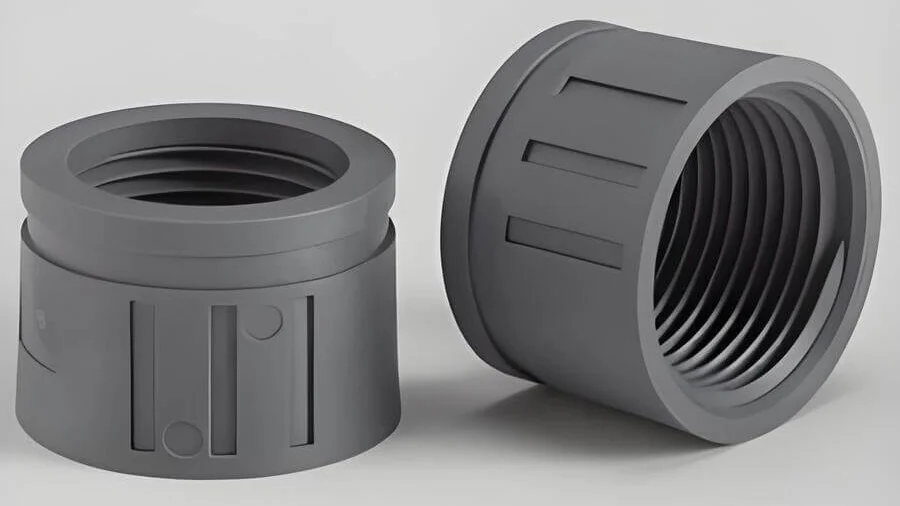

Les principales considérations de conception pour les moules filetés incluent une structure de filetage précise, des mécanismes de démoulage appropriés et une sélection optimale des matériaux. S'assurer que ces éléments correspondent aux exigences du produit garantit des filetages moulés par injection de haute qualité.

Conception de filetage précise

La conception de moules filetés commence par la compréhension du rôle du filetage et de ses spécifications. Les paramètres tels que le pas, la forme des dents et la profondeur doivent être méticuleusement calculés pour correspondre à l'application prévue. Cette précision garantit que les filetages fonctionnent comme prévu sans compromettre l' intégrité du produit 1 .

Par exemple, un filetage grossier peut convenir aux applications nécessitant un assemblage rapide, tandis qu'un filetage fin peut être nécessaire pour des joints étanches. De plus, le moule doit être conçu pour permettre des dimensions de filetage constantes, minimisant ainsi les variations pouvant entraîner des problèmes d'assemblage.

Mécanismes de démoulage efficaces

La phase de démoulage pose des défis uniques en raison de la conception filetée. Contrairement aux pièces non filetées, qui peuvent souvent être éjectées facilement, les composants filetés nécessitent une attention particulière pour éviter tout dommage. Des mécanismes tels que le démoulage rotatif ou les systèmes coulissants sont couramment utilisés pour faciliter une éjection en douceur.

Chaque mécanisme a ses avantages ; le démoulage rotatif est idéal pour les filetages continus, tandis que les curseurs peuvent gérer des géométries plus complexes. La sélection de la bonne méthode est cruciale pour maintenir la qualité du fil 2 .

Sélection des matériaux

Le choix du matériau approprié pour le processus de moulage par injection a un impact significatif sur les performances du produit final. Les matériaux à haute fluidité et à faible taux de retrait sont préférés car ils remplissent plus efficacement les détails complexes du filetage.

Le polypropylène et le nylon sont des choix populaires en raison de leur excellente aptitude au moulage et de leur résistance. Cependant, chaque projet peut nécessiter des propriétés matérielles différentes en fonction des conditions environnementales, telles que la résistance à la température 3 ou l'exposition aux produits chimiques.

Équilibrer les paramètres de conception et de processus

L’interaction entre les paramètres de conception et de processus ne peut être négligée. Les réglages de température, de pression et de vitesse doivent être optimisés pour compléter la conception du moule. Cet équilibre assure un remplissage complet des cavités du filetage sans introduire de défauts tels que des vides ou des désalignements.

En conclusion, la compréhension de ces considérations clés dans la conception de moules filetés permet aux fabricants de produire des composants fiables et de haute qualité qui répondent aux exigences d'applications spécifiques.

La conception précise du filetage évite les problèmes d'assemblage.Vrai

La conception précise du filetage garantit un ajustement correct des composants, évitant ainsi les désalignements.

Le nylon est un mauvais choix pour le matériau du moule fileté.FAUX

Le nylon est privilégié pour sa résistance et sa moulabilité dans les applications filetées.

Comment les paramètres de moulage par injection affectent-ils la qualité du filetage ?

L'obtention de filetages de haute qualité dans le moulage par injection nécessite un contrôle précis de divers paramètres.

Les paramètres de moulage par injection tels que la température, la pression et la vitesse influencent de manière cruciale la qualité du filetage. Un contrôle précis garantit que les filetages sont formés correctement sans défauts. L'ajustement de ces paramètres en fonction des exigences spécifiques du matériau et de la conception est essentiel pour produire des composants filetés durables et précis.

Le rôle de la température

La température joue un rôle crucial dans la détermination de la qualité des fils moulés 4 . La température du fût et celle du moule doivent être soigneusement contrôlées. Si la température est trop basse, le polymère peut ne pas s'écouler correctement, entraînant des filetages incomplets ou une mauvaise finition de surface. À l’inverse, des températures excessives peuvent provoquer une dégradation du matériau, affectant la résistance et l’apparence des fils.

L'impact de la pression

La pression d'injection influence directement la capacité à remplir complètement la cavité du moule, en particulier dans les zones où des filetages sont présents. La haute pression garantit que le matériau fondu atteint chaque partie du moule, formant des fils bien définis. Cependant, une pression trop élevée peut entraîner la formation de bavures ou des dommages au moule, en particulier dans les structures de filetage délicates.

La vitesse et ses effets

La vitesse d'injection doit être optimisée pour équilibrer le temps de remplissage et le taux de cisaillement du matériau. Une vitesse plus lente pourrait ne pas générer un débit suffisant pour remplir les détails complexes du filetage, tandis qu'une vitesse plus élevée pourrait introduire des défauts tels que des lignes de projection ou de soudure. Il est essentiel de trouver un terrain d'entente qui permette un flux fluide sans compromettre l'intégrité du filetage.

Ajustement précis pour des matériaux spécifiques

Différents polymères se comportent de manière unique dans différentes conditions de moulage par injection. Par exemple, les élastomères thermoplastiques 5 peuvent nécessiter des températures et des pressions plus basses que les résines polycarbonates. L'ajustement des paramètres en fonction des propriétés spécifiques du matériau garantit que les filetages conservent leurs dimensions et leurs caractéristiques de performance prévues.

Évaluation des conceptions de moules filetés

La conception du moule fileté lui-même peut influencer sa sensibilité aux changements de paramètres. Les moules bien conçus prennent en compte des facteurs tels que les angles de dépouille et la ventilation pour s'adapter aux variations des paramètres du processus. Cette adaptabilité permet de maintenir la qualité du filetage tout au long des différents cycles de production, réduisant ainsi les taux de rebut et améliorant l'efficacité globale.

Les températures élevées dégradent la qualité du filetage dans le moulage par injection.Vrai

Des températures excessives peuvent provoquer une dégradation du matériau, affectant la résistance du fil.

La vitesse d'injection n'a aucun effet sur la qualité du filetage.FAUX

La vitesse affecte le débit et peut introduire des défauts tels que des lignes de projection ou de soudure.

Quels défis peuvent survenir lors du processus de démoulage ?

Le démoulage peut être une partie délicate du moulage par injection, en particulier avec les moules filetés. À quels obstacles pourriez-vous être confronté ?

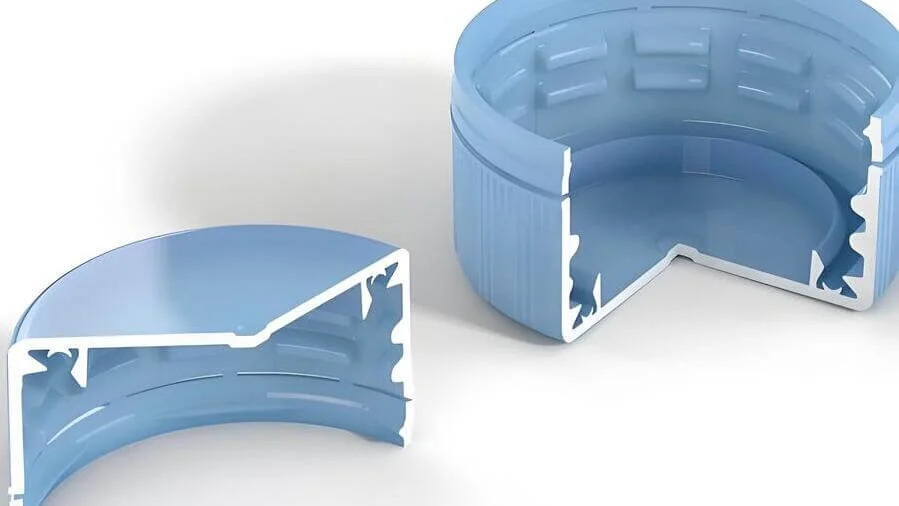

Le processus de démoulage dans le moulage par injection fileté peut présenter des défis tels qu'une résistance accrue en raison de la géométrie du filetage, une déformation potentielle du produit et la nécessité de mécanismes de démoulage spécialisés. Garantir un démoulage en douceur nécessite une conception minutieuse des moules et l’utilisation de technologies telles que des systèmes de démoulage rotatifs ou coulissants.

Géométrie et résistance du fil

Les moules filetés créent intrinsèquement une surface plus complexe, ce qui peut augmenter la friction pendant le processus de démoulage 6 . La nature en spirale des fils signifie que le moule doit s'adapter à cette géométrie pour éviter d'endommager le produit lors de l'éjection.

Lorsque la conception ne s'aligne pas précisément avec le pas et la profondeur du filetage, cela peut entraîner une résistance accrue. Cette résistance peut provoquer le collage ou la déformation du produit dans le moule, entraînant des défauts ou une usure accrue du moule lui-même.

Mécanismes de démoulage spécialisés

Pour relever ces défis, des mécanismes spécialisés sont souvent utilisés :

- Démoulage rotatif : Cela consiste à faire tourner les composants du moule en synchronisation avec le motif du filetage pour libérer doucement la pièce sans force excessive.

- Démoulage par curseur : ce mécanisme utilise des curseurs qui s'écartent lorsque le moule s'ouvre, permettant un démoulage plus facile des géométries de filetage complexes.

Ces systèmes nécessitent une ingénierie précise et une synchronisation avec le mouvement du moule pour éviter tout dommage au filetage lors de l'éjection.

Considérations matérielles

Le choix du matériau est un autre facteur critique pour un démoulage en douceur. Certains plastiques ont des taux de retrait plus élevés ou des propriétés plus rigides, ce qui les rend plus difficiles à démouler sans dommage. La sélection de matériaux présentant de bonnes propriétés d’écoulement et un faible retrait peut contribuer à atténuer ces problèmes.

Pour garantir un processus de démoulage réussi, les caractéristiques du matériau et les aspects mécaniques du moule doivent être harmonisés. Cela inclut le choix de matériaux qui complètent la conception du moule et peuvent résister aux forces appliquées lors de l'éjection.

Température et taux de refroidissement

La vitesse de refroidissement du matériau joue également un rôle important. Si le matériau refroidit trop rapidement ou de manière inégale, il peut se contracter autour des fils, augmentant ainsi les difficultés de démoulage. L'optimisation des réglages de température et la garantie d'un refroidissement uniforme peuvent atténuer ce problème en réduisant les contraintes au sein du matériau.

En comprenant ces facteurs et en mettant en œuvre des solutions stratégiques, les fabricants peuvent relever efficacement les défis du démoulage dans le moulage par injection fileté.

Les moules filetés augmentent la résistance au démoulage.Vrai

La géométrie du filetage crée plus de surface, augmentant ainsi la friction lors du démoulage.

Le démoulage rotatif endommage les modèles de filetage.FAUX

Le démoulage rotatif libère les pièces en douceur sans force excessive, évitant ainsi tout dommage.

Quels matériaux sont les mieux adaptés au moulage par injection fileté ?

Le choix des bons matériaux est crucial pour un moulage par injection fileté réussi, garantissant durabilité et précision.

Les matériaux tels que le polypropylène, le nylon et l'ABS sont idéaux pour le moulage par injection fileté. Ils offrent d'excellentes propriétés d'écoulement, stabilité dimensionnelle et résistance, ce qui les rend adaptés à la production de composants filetés complexes. Le choix du bon matériau dépend des exigences spécifiques du produit, telles que la résistance thermique, la flexibilité et la capacité portante.

Importance de la sélection des matériaux

La sélection des matériaux pour le moulage par injection fileté 7 est cruciale car elle influence la qualité, les performances et la rentabilité du produit final. Le choix d'un matériau approprié affecte non seulement le processus de moulage, mais également la fonctionnalité d'utilisation finale de la pièce.

Propriétés clés des matériaux

-

Fluidité : Les matériaux à haute fluidité garantissent que le plastique fondu remplit efficacement les sections filetées complexes du moule. Cela réduit le risque de vides et garantit l'uniformité.

-

Résistance thermique : Pour les applications nécessitant une exposition à la chaleur, les matériaux comme le polycarbonate ou les nylons haute température sont privilégiés en raison de leur capacité à résister à des températures élevées sans se déformer.

-

Stabilité dimensionnelle : Les matériaux tels que l'ABS (Acrylonitrile Butadiène Styrène) et le polypropylène sont connus pour conserver leur forme et leur taille après refroidissement, ce qui est essentiel pour maintenir la précision du filetage.

-

Robustesse et flexibilité : Certaines applications peuvent nécessiter des matériaux offrant un équilibre entre résistance et flexibilité. Le nylon est souvent utilisé en raison de ses excellentes propriétés mécaniques et de sa résilience.

Matériaux populaires pour le moulage par injection fileté

| Matériel | Caractéristiques | Applications |

|---|---|---|

| Polypropylène | Bonne résistance chimique, faible densité | Conteneurs, pièces automobiles |

| Nylon | Haute résistance à la traction, résistance à l'usure | Engrenages, roulements |

| ABS | Résistance aux chocs, facile à traiter | Biens de consommation, électronique |

| Polycarbonate | Haute résistance aux chocs, transparent | Disques optiques, lunettes |

Considérations basées sur l'application

Lors de la sélection des matériaux pour le moulage par injection fileté, il est essentiel de prendre en compte les conditions d'utilisation finale :

- Exposition chimique : Si le produit est exposé à des produits chimiques, des matériaux comme le polypropylène ou le nylon doivent être choisis pour leur excellente résistance chimique.

- Exigences de portance : Pour les pièces qui doivent supporter des charges ou des contraintes, optez pour des matériaux à haute résistance à la traction comme le nylon.

Exemples d'industrie et études de cas

Dans l'industrie automobile, le nylon 8 est souvent utilisé pour les composants qui nécessitent une résistance élevée et une résistance à l'usure. De même, l’électronique grand public utilise fréquemment l’ABS en raison de sa facilité de traitement et de sa finition esthétique.

En comprenant les propriétés des matériaux et les besoins des applications, les fabricants peuvent optimiser leurs processus de moulage par injection pour produire efficacement des composants filetés de haute qualité.

Le polypropylène a une faible résistance thermique.Vrai

Le polypropylène est connu pour sa résistance chimique mais pas pour sa résistance thermique élevée.

Le nylon manque de stabilité dimensionnelle lors du moulage.FAUX

Le nylon est reconnu pour ses excellentes propriétés mécaniques et sa stabilité dimensionnelle.

Conclusion

En conclusion, les machines de moulage par injection peuvent effectivement gérer des moules filetés, à condition que la conception, le processus et les matériaux soient méticuleusement optimisés. Avec la bonne approche, les fabricants peuvent obtenir d’excellents résultats.

-

La conception précise du filetage garantit des pièces moulées fonctionnelles et de haute qualité. : Tenez simplement compte soigneusement de la taille et du pas du filetage lors de la conception de votre pièce pour éviter les filetages qui pourraient se dénuder plus facilement que leurs homologues métalliques. ↩

-

Explorez des techniques de démoulage efficaces pour éviter d'endommager les pièces filetées. : Mécanisme de démoulage pour produits filetés de moulage par injection · 1) La matrice Huff est utilisée pour les filetages externes ; · 2) Le moule à noyau de type rabat est… ↩

-

Découvrez les matériaux les mieux adaptés à la production de composants filetés durables. : Apprenez à sélectionner le bon matériau pour votre conception de moulage par injection avec cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez l'impact de la température sur la qualité du filetage dans les processus de moulage. : Un système de contrôle de la température se compose de trois composants : le moule, l'unité de contrôle de la température et un fluide caloporteur. Certaines conditions doivent être… ↩

-

Découvrez comment les élastomères thermoplastiques affectent les paramètres de moulage. : Une autre différence est que les TPE peuvent être traités sur des machines de moulage par injection conventionnelles. La résine est chauffée au-delà de son point de fusion,… ↩

-

Découvrez les défis courants liés au démoulage de pièces filetées. : (1) Il n'y a pas d'angle de démoulage en haut et en bas de la dent. (2) La surface de la dent n’est pas suffisamment polie ou la surface est rouillée. (3) Dent… ↩

-

Découvrez pourquoi certains plastiques excellent dans le moulage par injection fileté. : Les moules d'injection industriels de grand volume sont fabriqués en acier. Une courte série ou un prototype peut être fabriqué en aluminium. La différence est la durée pendant laquelle vous vous attendez à ce que… ↩

-

Découvrez comment le nylon est utilisé dans les composants automobiles. : Le plus grand marché du nylon aujourd'hui, avec plus de 40 % de la demande totale, concerne les automobiles et les équipements de transport. Récemment, l'utilisation de plastiques dans… ↩