Você já se perguntou como algo tão invisível como a pressão pode moldar a qualidade das peças plásticas?

Na moldagem por injeção de plástico, a pressão é um fator crucial que impacta tudo, desde o enchimento até a aparência final das peças moldadas. Compreender seus efeitos pode melhorar significativamente seus resultados de fabricação.

Mas há mais do que apenas o básico! Vamos nos aprofundar nas diversas pressões em jogo e descobrir como elas influenciam suas peças moldadas.

A alta pressão de injeção evita disparos curtos.Verdadeiro

A alta pressão garante o preenchimento completo do molde, evitando seções não preenchidas.

Quais são os principais tipos de pressão na moldagem por injeção?

A pressão na moldagem por injeção é crucial para garantir peças plásticas de alta qualidade. Mas que tipos de pressão estão envolvidos?

A moldagem por injeção envolve várias pressões, principalmente pressão de injeção e pressão de retenção. A pressão de injeção garante que a cavidade do molde seja preenchida com precisão, enquanto a pressão de retenção compensa o encolhimento do material durante o resfriamento. Essas pressões são críticas para atingir as dimensões e a qualidade desejadas das peças.

Pressão de injeção

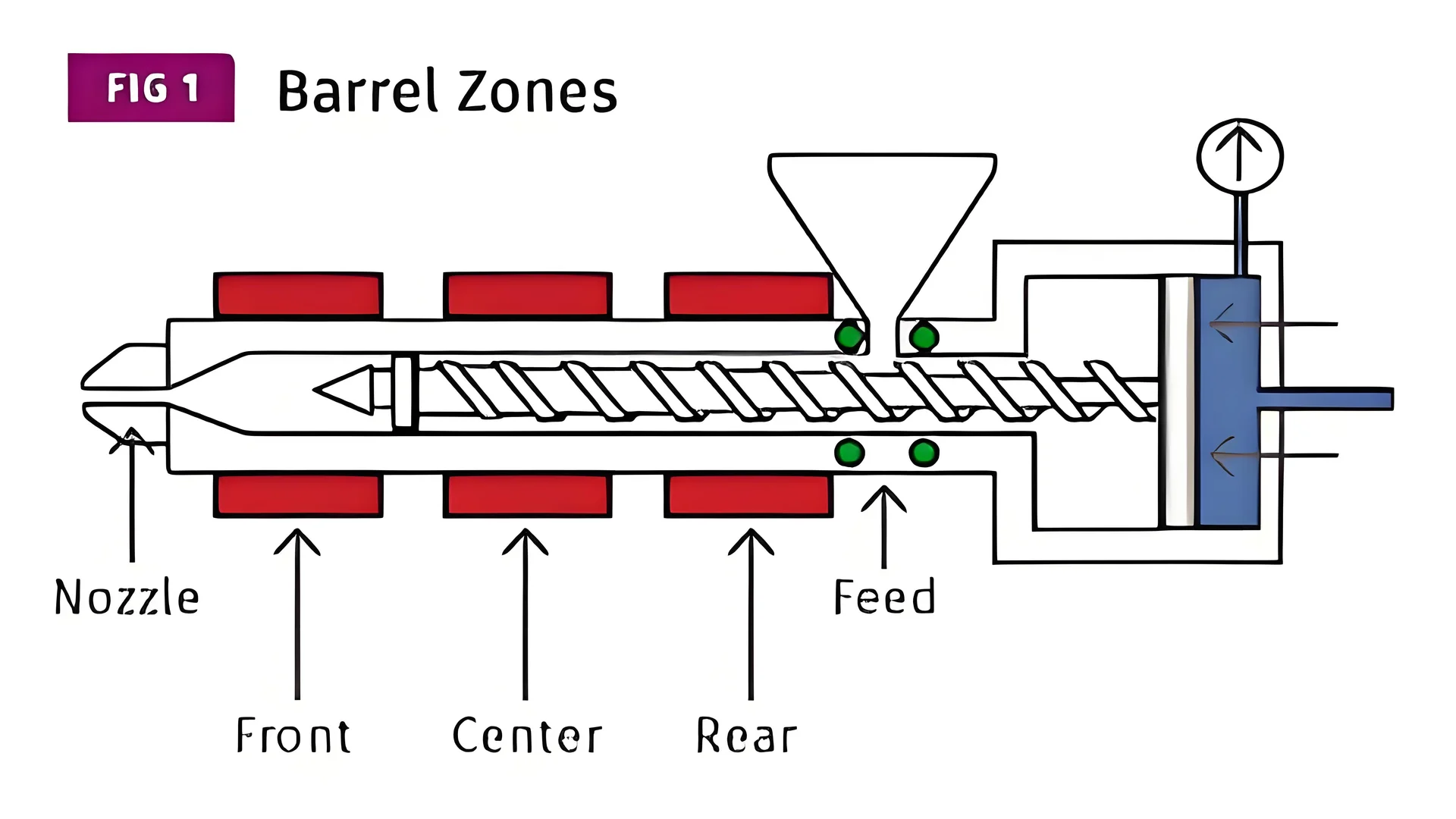

A pressão de injeção é a força inicial que empurra o plástico fundido para dentro da cavidade do molde. Ele desempenha um papel fundamental para garantir que o material preencha todos os detalhes intrincados do molde. A alta pressão de injeção ajuda a prevenir defeitos como disparos curtos, onde partes do molde não são totalmente preenchidas. No entanto, a pressão excessiva pode causar rebarbas, onde o excesso de material vaza para fora do molde.

Por exemplo, se você estiver moldando uma peça complexa com paredes finas, a alta pressão de injeção pode garantir que o plástico alcance todos os cantos antes de começar a esfriar e solidificar. Este processo mantém a precisão dimensional e a integridade estrutural da peça.

Pressão de retenção

Uma vez preenchida a cavidade do molde, a pressão de retenção assume o controle para manter o material no lugar enquanto ele esfria e solidifica. Esta fase é crucial para compensar o encolhimento volumétrico do plástico à medida que ele passa do estado líquido para o sólido.

A pressão de retenção adequada pode evitar problemas comuns, como marcas de encolhimento e furos, que ocorrem quando não há material suficiente para compensar o encolhimento. Por exemplo, uma peça com espessura de parede variável pode exigir diferentes pressões de retenção para garantir contração e estabilidade uniformes.

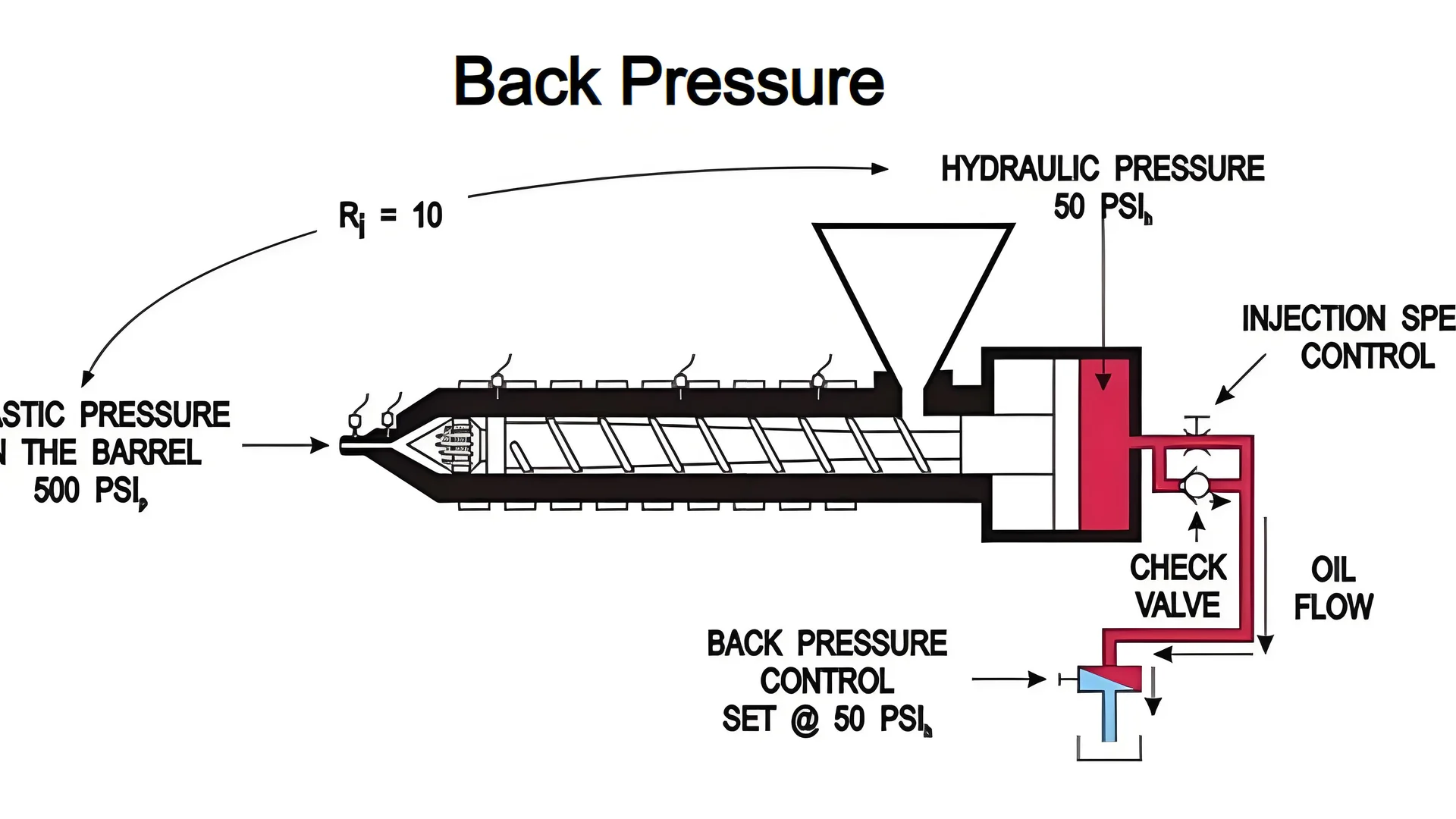

Contrapressão

A contrapressão é aplicada durante a fase de plastificação, onde a matéria-prima é derretida e preparada para injeção. Garante fusão e mistura consistentes, fornecendo resistência à rotação da rosca. A contrapressão adequada pode levar à fusão uniforme e à dispersão da cor, melhorando a qualidade geral da peça moldada.

Em termos práticos, ajustar a contrapressão pode ajudar a eliminar bolsas de ar no fundido, levando a uma melhor resistência da linha de solda e acabamento superficial.

Pressão de fixação

Embora não esteja diretamente envolvida no fluxo do fundido, a pressão de fixação é essencial para manter as metades do molde hermeticamente fechadas durante a injeção. Previne o flash, neutralizando a força exercida pela pressão de injeção.

A pressão de fixação necessária depende de fatores como tamanho e geometria da peça. Uma força de fixação inadequada pode resultar em rebarbas ou até mesmo danos ao molde.

Tabela Comparativa de Tipos de Pressão

| Tipo de pressão | Propósito | Problemas potenciais |

|---|---|---|

| Injeção | Preenche a cavidade do molde | Flash, marcas de queimadura |

| Contenção | Compensa o encolhimento | Marcas de pia |

| Voltar | Garante fusão uniforme | Bolsas de ar |

| Braçadeira | Mantém o molde fechado | Danos por mofo |

Compreender esses diferentes tipos de pressão e suas funções é fundamental para otimizar o processo de moldagem por injeção 1 . Ao gerenciar cada tipo de forma eficaz, os fabricantes podem melhorar a qualidade das peças e a eficiência da produção.

A pressão de injeção evita disparos curtos na moldagem.Verdadeiro

A alta pressão de injeção garante o preenchimento completo da cavidade do molde.

A pressão da braçadeira é desnecessária na moldagem por injeção.Falso

A pressão da braçadeira evita que as metades do molde se abram durante a injeção.

Como a pressão de injeção afeta o enchimento e os defeitos?

A pressão de injeção desempenha um papel vital para garantir a integridade e a qualidade das peças moldadas de plástico.

A pressão de injeção afeta o preenchimento das cavidades do molde e pode prevenir defeitos como disparos curtos e marcas de solda. A pressão adequada garante a formação completa das peças e a fusão ideal dos materiais, melhorando a qualidade do produto.

Compreendendo o papel da pressão de injeção

A pressão de injeção é um parâmetro crítico no processo de moldagem por injeção de plástico. Isso afeta diretamente o quão bem o plástico fundido preenche a cavidade do molde, influenciando assim a qualidade do produto final. Uma pressão de injeção mais alta pode acelerar o processo de enchimento, garantindo que o plástico chegue a todos os cantos do molde de forma rápida e eficaz. Isto reduz o risco de disparos curtos, onde algumas seções da peça permanecem sem preenchimento devido ao fluxo insuficiente de material.

Efeitos de preenchimento

Durante a fase de enchimento, manter uma pressão de injeção adequada é essencial para obter a formação completa da peça. Se a pressão for muito baixa, pode causar defeitos como disparos curtos, onde as peças são parcialmente formadas. Estas questões não afetam apenas a precisão dimensional, mas também comprometem o apelo visual do produto. Por outro lado, a pressão excessiva pode causar flash, onde o material vaza para fora da cavidade do molde, criando camadas finas indesejadas.

Gerenciando marcas de solda

A pressão de injeção também influencia a resistência da marca de solda, que ocorre quando duas frentes de fluxo se encontram e não conseguem se fundir adequadamente. Pressão insuficiente pode resultar em marcas de solda fracas, criando possíveis pontos de falha na peça. Para neutralizar isso, pressões mais altas melhoram a fusão do material nessas junções críticas, aumentando a resistência das marcas de solda e a robustez geral da peça.

| Pressão de injeção | Defeitos Potenciais | Soluções |

|---|---|---|

| Baixo | Tiros curtos, soldas fracas | Aumentar a pressão |

| Alto | Flash, estresse interno | Otimize os níveis de pressão |

Aplicações Práticas

Considere um cenário envolvendo geometrias de molde complexas ou recursos de projeto complexos. Nesses casos, é vital manter uma pressão de injeção consistente em diferentes seções do molde. Desequilíbrios de pressão podem levar a defeitos localizados, como purgadores de ar ou enchimento incompleto.

Estudo de caso: peças automotivas

Na indústria automotiva, o gerenciamento preciso da pressão de injeção é crucial para a produção de componentes que atendam a rígidos padrões de segurança e durabilidade. Por exemplo, garantir uma pressão uniforme durante a moldagem pode evitar potenciais pontos fracos em componentes estruturais como pára-choques ou painéis de instrumentos, onde as marcas de soldadura devem ser minimizadas.

Concluindo, o controle eficaz da pressão de injeção é indispensável para prevenir defeitos nas peças moldadas por injeção. Ao compreender e otimizar este parâmetro, os fabricantes podem alcançar qualidade e confiabilidade de produto superiores. Aprenda sobre defeitos de moldagem por injeção 2 .

Uma pressão de injeção mais alta reduz disparos curtos.Verdadeiro

A pressão mais alta garante o preenchimento completo das cavidades do molde, reduzindo disparos curtos.

A baixa pressão de injeção fortalece as marcas de solda.Falso

A baixa pressão resulta em marcas de solda fracas devido à má fusão do material.

Por que a pressão de retenção é crucial para a estabilidade dimensional?

No mundo preciso da moldagem por injeção, a retenção da pressão é essencial para alcançar a precisão dimensional e a qualidade do produto.

A pressão de retenção mantém a estabilidade dimensional em peças moldadas por injeção, compensando o encolhimento do material durante o resfriamento. Garante a integridade da peça, evitando defeitos como marcas de retração e furos, que podem comprometer o desempenho e a aparência.

O papel da retenção de pressão na moldagem por injeção

A pressão de retenção é aplicada após o enchimento inicial do molde para manter a pressão sobre o material à medida que ele esfria e solidifica. Esta etapa é crucial para mitigar o encolhimento, que pode levar a imprecisões dimensionais e defeitos superficiais.

-

Compensação pelo encolhimento do material

Os materiais plásticos tendem a encolher à medida que esfriam, o que pode fazer com que as peças fiquem menores do que as dimensões desejadas se não forem gerenciadas adequadamente. Ao manter a pressão de retenção adequada, os fabricantes podem garantir que o material fundido preencha completamente o molde, compensando esta tendência natural de encolhimento. -

Prevenção de defeitos superficiais

Sem pressão de retenção adequada, as peças podem desenvolver marcas de contração e cavidades, especialmente em áreas onde a espessura do material varia. Isto resulta em manchas superficiais que prejudicam tanto a qualidade estética quanto a integridade estrutural do produto. Manter a pressão de retenção ajuda a evitar esses problemas, garantindo uma distribuição uniforme do material. -

Influência no enchimento da cavidade do molde

Durante a fase de resfriamento, a pressão de retenção garante que qualquer material adicional necessário para compensar o encolhimento seja forçado para dentro da cavidade do molde. Isto é especialmente importante em projetos de moldes complexos com características complexas ou espessuras de parede variadas.

Efeitos nas propriedades físicas

A influência da pressão de retenção vai além da estabilidade dimensional; também afeta as propriedades físicas:

-

Densidade e resistência mecânica

Ao melhorar a densidade das moléculas de plástico, a pressão de retenção melhora as propriedades mecânicas, como resistência à tração e dureza. Entretanto, a pressão excessiva pode resultar em propriedades anisotrópicas, onde a resistência é aumentada em uma direção, mas reduzida em outras. -

Cristalinidade

Para certos plásticos cristalinos, a pressão de retenção pode melhorar a cristalinidade, levando a uma melhor resistência ao calor e a produtos químicos. No entanto, isso também pode resultar em diminuição da transparência e resistência.

Implicações Práticas

-

Impacto na eficiência da produção

Manter a pressão de retenção correta reduz o desperdício, minimizando os defeitos, levando a execuções de produção mais eficientes. -

Ato de Equilíbrio

Encontrar o equilíbrio certo é fundamental; muita pressão pode causar tensões internas, enquanto pouca pressão pode não preencher adequadamente o molde. Este equilíbrio delicado requer controle e experiência precisos.

Para aqueles que buscam otimizar seus processos de moldagem por injeção 3 , é vital compreender as nuances da pressão de retenção. O gerenciamento adequado garante não apenas a precisão dimensional, mas também melhora a qualidade e o desempenho geral do produto.

A pressão de retenção reduz marcas de encolhimento em peças moldadas.Verdadeiro

A pressão de retenção compensa o encolhimento do material, evitando defeitos superficiais.

A pressão de retenção excessiva melhora a transparência dos plásticos cristalinos.Falso

A pressão de retenção excessiva diminui a transparência devido ao aumento da cristalinidade.

Como a pressão pode influenciar as propriedades mecânicas das peças?

A pressão desempenha um papel crucial na determinação das propriedades mecânicas das peças moldadas por injeção, impactando tudo, desde a resistência até a tenacidade.

A pressão afeta a densidade e a cristalinidade das peças moldadas por injeção. Pressões mais altas aumentam a densidade, aumentando a resistência à tração e à flexão, mas também podem induzir tensão interna, afetando a tenacidade. O controle adequado da pressão otimiza essas propriedades mecânicas.

O papel da pressão no arranjo molecular

A pressão influencia significativamente o arranjo e o empacotamento das moléculas plásticas durante o processo de moldagem por injeção. Quando a pressão aumenta, as moléculas são forçadas a se aproximarem, aumentando a densidade do material. Essa densificação pode levar a melhores propriedades mecânicas, como maior resistência à tração e à flexão.

No entanto, a pressão excessiva pode orientar as cadeias moleculares em uma direção específica, aumentando potencialmente o desempenho anisotropicamente. Embora isso aumente a resistência em uma direção, pode comprometer propriedades como tenacidade e resistência ao impacto em outras direções devido a tensões internas induzidas.

Cristalinidade e seus efeitos

Para plásticos cristalinos, a pressão pode afetar o grau de cristalização. A pressão apropriada estimula a cristalização, o que por sua vez aumenta a resistência ao calor e a estabilidade química. Um aumento na cristalinidade geralmente aumenta a estabilidade dimensional, mas pode reduzir a transparência e a tenacidade. É um equilíbrio delicado que requer um controle cuidadoso para otimizar as propriedades mecânicas da peça.

Pressão de equilíbrio para desempenho ideal

Alcançar o equilíbrio certo de pressão é essencial para otimizar as propriedades mecânicas das peças moldadas por injeção. Se a pressão for muito baixa, pode levar a moldes mal preenchidos, resultando em defeitos que comprometem a integridade estrutural. Por outro lado, muita pressão pode resultar em altas tensões internas e comportamento anisotrópico indesejado.

Aqui está uma tabela que resume os efeitos dos vários níveis de pressão:

| Nível de pressão | Arranjo Molecular | Cristalinidade | Propriedades Mecânicas |

|---|---|---|---|

| Baixo | Solto | Baixo | Fraco, mais defeitos |

| Ideal | Denso | Equilibrado | Forte, uniforme |

| Alto | Excessivamente orientado | Alto | Forte em uma direção; aumento do estresse |

A compreensão dessas influências permite que os fabricantes ajustem o processo de moldagem por injeção. O ajuste de parâmetros como velocidade de injeção 4 e tempo de resfriamento também pode desempenhar um papel fundamental no gerenciamento eficaz dessas pressões.

Concluindo, dominar as nuances do controle de pressão na moldagem por injeção pode melhorar significativamente o desempenho mecânico das peças. Ao compreender como a pressão influencia o arranjo molecular e a cristalinidade, os fabricantes podem produzir peças com características mecânicas desejadas, minimizando defeitos e mantendo a consistência.

Uma pressão mais alta aumenta a resistência à tração.Verdadeiro

O aumento da pressão aumenta a densidade do material, aumentando a resistência à tração.

A pressão excessiva reduz a transparência.Verdadeiro

A alta pressão pode aumentar a cristalinidade, o que muitas vezes reduz a transparência.

Conclusão

Ao dominar o gerenciamento de pressão, você pode elevar a qualidade e a eficiência de sua produção, garantindo que suas peças moldadas atendam aos mais altos padrões.

-

Explore insights mais profundos sobre o gerenciamento de diversas pressões para uma moldagem ideal.: Quais pressões estão envolvidas na moldagem por injeção? · 1. Pressão de injeção · 2. Pressão de fixação · 3. Contrapressão · 4. Pressão de retenção. ↩

-

Descubra como identificar e prevenir defeitos comuns de moldagem: Aqui estão 11 defeitos comuns de moldagem por injeção, quais são as causas e como você pode evitá-los. Explore nosso guia de solução de problemas de moldagem por injeção! ↩

-

Descubra maneiras de aumentar a eficiência e a qualidade do produto na moldagem por injeção.: Etapas para a otimização do processo de MOLDAGEM POR INJEÇÃO · 1. Exame da funcionalidade da ferramenta · 2. Teste de curto alcance · 3. Estudos de vedação da porta · 4. Avaliação de peças de amostra/… ↩

-

Explore como a velocidade de injeção influencia a orientação molecular e o desempenho da peça: Se o próprio polietileno for injetado no molde a uma temperatura mais baixa, a orientação geralmente se torna mais pronunciada à medida que o plástico solidifica rapidamente… ↩