Vous êtes-vous déjà demandé comment un facteur aussi invisible que la pression pouvait influencer la qualité des pièces en plastique ?

En moulage par injection plastique, la pression est un facteur crucial qui influe sur tous les aspects, du remplissage à l'aspect final des pièces moulées. Comprendre ses effets peut améliorer considérablement vos résultats de fabrication.

Mais il y a plus que les bases ! Examinons de plus près les différentes pressions en jeu et découvrons comment elles influencent vos pièces moulées.

Une pression d'injection élevée empêche les injections incomplètes.Vrai

La haute pression assure un remplissage complet du moule, évitant ainsi les zones non remplies.

- 1. Quels sont les principaux types de pression en moulage par injection ?

- 2. Comment la pression d'injection affecte-t-elle le remplissage et les défauts ?

- 3. Pourquoi le maintien de la pression est-il crucial pour la stabilité dimensionnelle ?

- 4. Comment la pression peut-elle influencer les propriétés mécaniques des pièces ?

- 5. Conclusion

Quels sont les principaux types de pression en moulage par injection ?

La pression exercée lors du moulage par injection est cruciale pour garantir la qualité des pièces en plastique. Mais de quels types de pression s'agit-il ?

Le moulage par injection fait intervenir différentes pressions, principalement la pression d'injection et la pression de maintien. La pression d'injection garantit un remplissage précis de la cavité du moule, tandis que la pression de maintien compense le retrait du matériau lors du refroidissement. Ces pressions sont essentielles pour obtenir les dimensions et la qualité souhaitées des pièces.

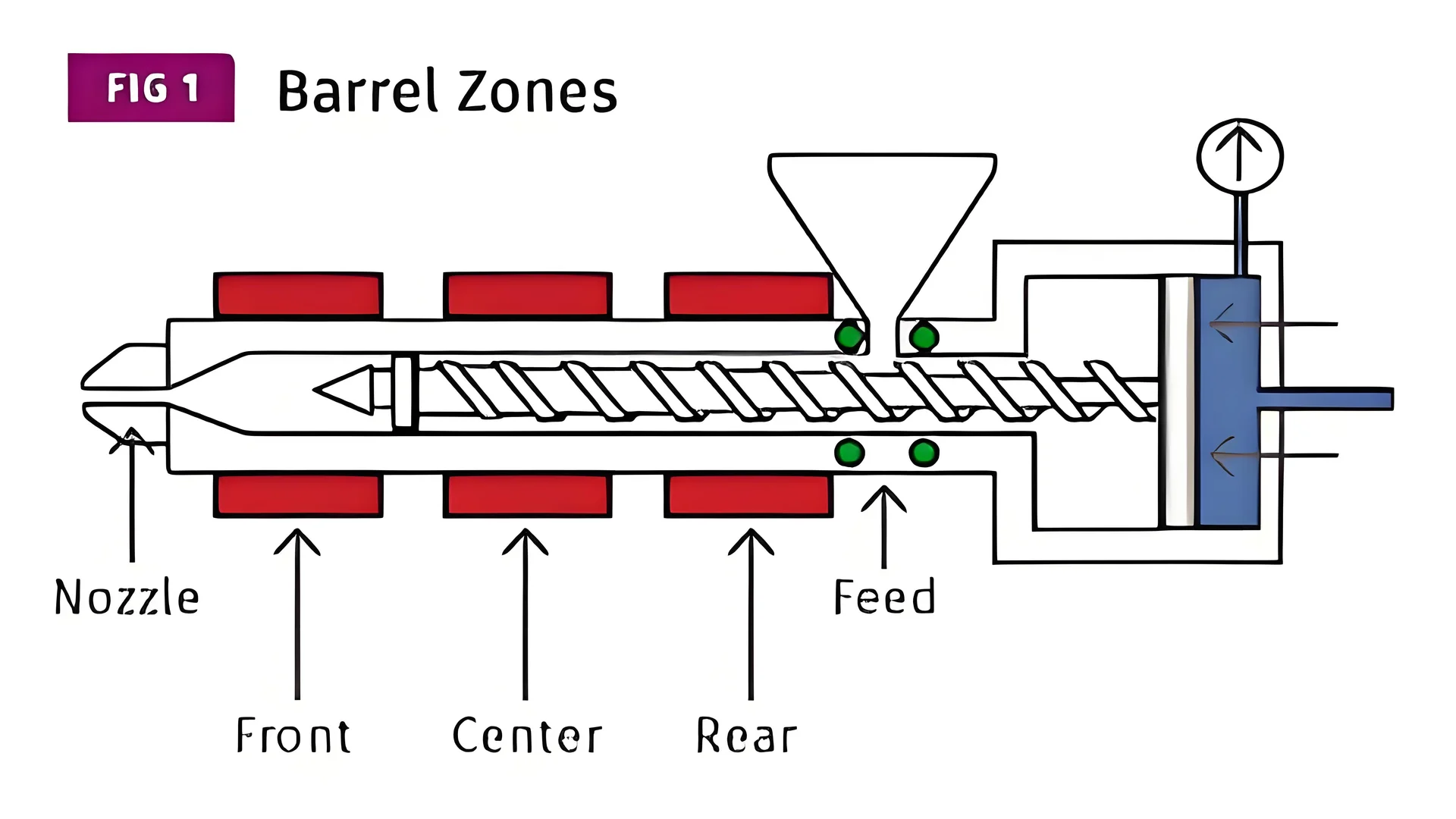

Pression d'injection

La pression d'injection est la force initiale qui pousse le plastique fondu dans la cavité du moule. Elle est essentielle pour garantir que le matériau remplisse chaque recoin du moule. Une pression d'injection élevée contribue à prévenir les défauts tels que les injections incomplètes, où certaines parties du moule ne sont pas entièrement remplies. Cependant, une pression excessive peut entraîner des bavures, c'est-à-dire des écoulements de matériau excédentaire hors du moule.

Par exemple, lors du moulage d'une pièce complexe à parois fines, une pression d'injection élevée permet de garantir que le plastique atteigne tous les angles avant de refroidir et de se solidifier. Ce procédé préserve la précision dimensionnelle et l'intégrité structurelle de la pièce.

Pression de maintien

Une fois la cavité du moule remplie, une pression de maintien assure la stabilité du matériau pendant son refroidissement et sa solidification. Cette phase est cruciale pour compenser le retrait volumétrique du plastique lors de sa transition de l'état liquide à l'état solide.

Une pression de maintien adéquate permet d'éviter des problèmes courants tels que les marques de retrait et les retassures, qui apparaissent lorsque la quantité de matière est insuffisante pour compenser le retrait. Par exemple, une pièce dont l'épaisseur de paroi varie peut nécessiter différentes pressions de maintien afin de garantir un retrait uniforme et une bonne stabilité.

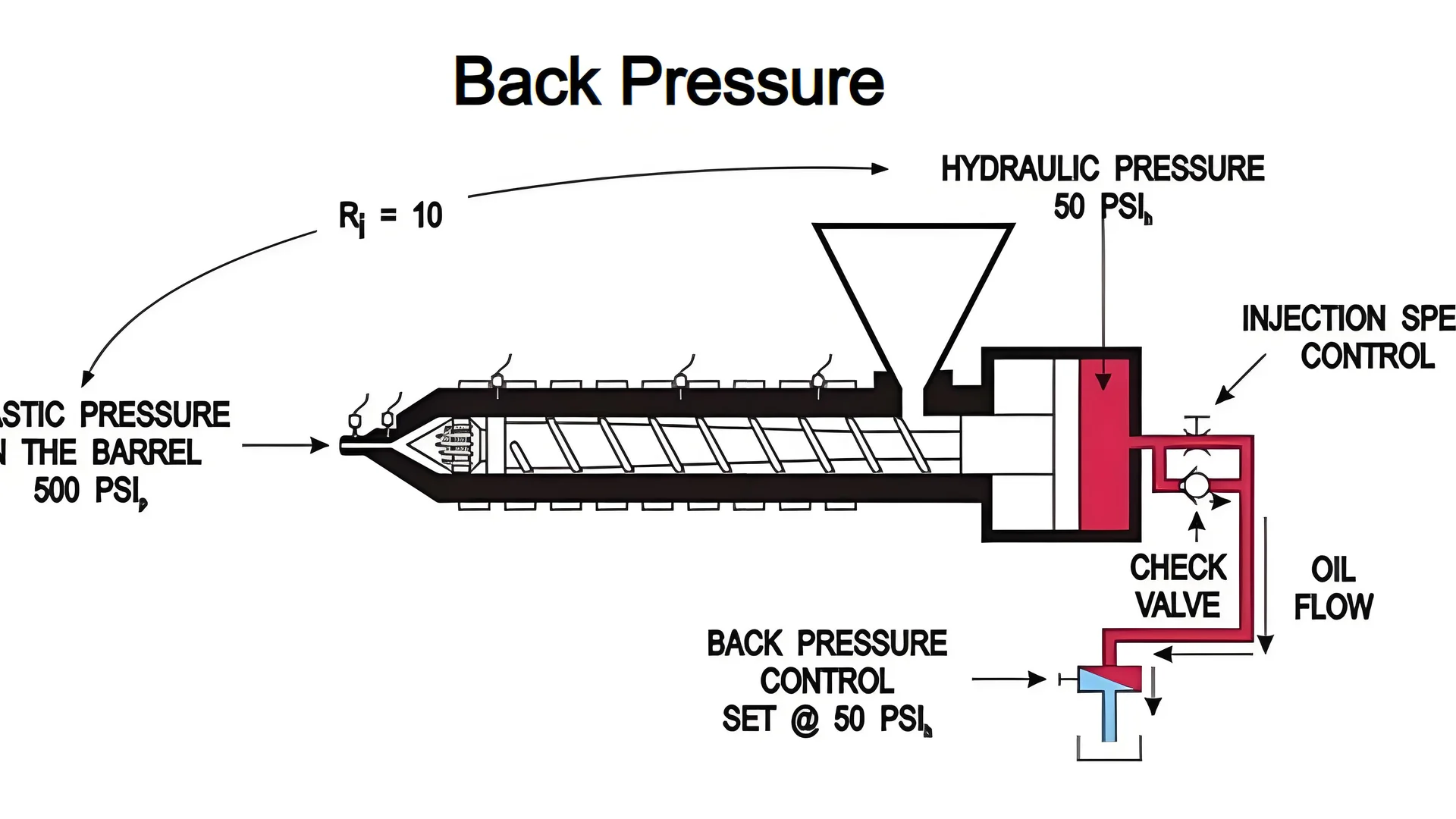

Contre-pression

Une contre-pression est appliquée lors de la plastification, phase durant laquelle la matière première est fondue et préparée pour l'injection. Elle assure une fusion et un mélange homogènes en s'opposant à la rotation de la vis. Une contre-pression adéquate permet une fusion et une dispersion des couleurs uniformes, améliorant ainsi la qualité globale de la pièce moulée.

Concrètement, ajuster la contre-pression permet d'éliminer les poches d'air dans le bain de fusion, ce qui améliore la résistance de la ligne de soudure et la finition de surface.

Pression de serrage

Bien qu'elle n'intervienne pas directement dans l'écoulement du métal en fusion, la pression de serrage est essentielle pour maintenir les deux moitiés du moule bien fermées pendant l'injection. Elle empêche les bavures en contrant la force exercée par la pression d'injection.

La pression de serrage requise dépend de facteurs tels que la taille et la géométrie de la pièce. Une force de serrage insuffisante peut entraîner des bavures, voire endommager le moule.

Tableau comparatif des types de pression

| Type de pression | But | Problèmes potentiels |

|---|---|---|

| Injection | Remplit la cavité du moule | Éclair, marques de brûlure |

| Holding | Compense le rétrécissement | Marques d'évier |

| Dos | Assure une fusion uniforme | poches d'air |

| Serrer | Maintient la moisissure fermée | Dégâts causés par la moisissure |

Comprendre ces différents types de pression et leurs fonctions est essentiel pour optimiser le processus de moulage par injection 1. En gérant efficacement chaque type, les fabricants peuvent améliorer la qualité des pièces et l'efficacité de la production.

La pression d'injection empêche les injections incomplètes lors du moulage.Vrai

La pression d'injection élevée assure le remplissage complet de la cavité du moule.

La pression de serrage est inutile en moulage par injection.FAUX

La pression des mâchoires empêche l'ouverture des deux moitiés du moule pendant l'injection.

Comment la pression d'injection affecte-t-elle le remplissage et les défauts ?

La pression d'injection joue un rôle essentiel pour garantir l'intégrité et la qualité des pièces moulées en plastique.

La pression d'injection influe sur le remplissage des cavités du moule et permet de prévenir les défauts tels que les injections incomplètes et les marques de soudure. Une pression adéquate garantit la formation complète des pièces et une fusion optimale des matériaux, améliorant ainsi la qualité du produit.

Comprendre le rôle de la pression d'injection

La pression d'injection est un paramètre essentiel du procédé de moulage par injection plastique. Elle influe directement sur la qualité du remplissage de la cavité du moule par le plastique fondu, et donc sur la qualité du produit final. Une pression d'injection plus élevée accélère le remplissage, garantissant ainsi que le plastique atteigne rapidement et efficacement tous les recoins du moule. Ceci réduit le risque de défauts d'injection, où certaines parties de la pièce restent non remplies en raison d'un débit de matière insuffisant.

Effets de remplissage

Lors du remplissage, le maintien d'une pression d'injection adéquate est essentiel pour obtenir une pièce parfaitement formée. Une pression trop faible peut engendrer des défauts tels que des pièces incomplètes. Ces problèmes affectent non seulement la précision dimensionnelle, mais aussi l'aspect visuel du produit. À l'inverse, une pression excessive peut provoquer des bavures, c'est-à-dire des fuites de matière hors de la cavité du moule, créant ainsi des couches minces indésirables.

Gestion des marques de soudure

La pression d'injection influe également sur la résistance des cordons de soudure, qui se forment lorsque deux fronts d'écoulement se rencontrent et ne fusionnent pas correctement. Une pression insuffisante peut engendrer des cordons de soudure fragiles, créant ainsi des points de rupture potentiels dans la pièce. Pour pallier ce problème, des pressions plus élevées améliorent la fusion du matériau à ces points critiques, renforçant ainsi la résistance des cordons de soudure et la robustesse globale de la pièce.

| Pression d'injection | Défauts potentiels | Solutions |

|---|---|---|

| Faible | Tirs courts, soudures faibles | Augmenter la pression |

| Haut | Éclair, stress interne | Optimiser les niveaux de pression |

Applications pratiques

Prenons l'exemple de moules aux géométries complexes ou aux caractéristiques de conception sophistiquées. Dans ce cas, il est essentiel de maintenir une pression d'injection constante dans toutes les zones du moule. Un déséquilibre de pression peut entraîner des défauts localisés, tels que des bulles d'air ou un remplissage incomplet.

Étude de cas : Pièces automobiles

Dans l'industrie automobile, la maîtrise de la pression d'injection est essentielle à la production de composants répondant à des normes strictes de sécurité et de durabilité. Par exemple, garantir une pression uniforme lors du moulage permet d'éviter les points faibles potentiels des pièces structurelles telles que les pare-chocs ou les tableaux de bord, où les marques de soudure doivent être minimisées.

En conclusion, une maîtrise efficace de la pression d'injection est indispensable pour prévenir les défauts des pièces moulées par injection. En comprenant et en optimisant ce paramètre, les fabricants peuvent atteindre une qualité et une fiabilité de produit supérieures. En savoir plus sur les défauts de moulage par injection² .

Une pression d'injection plus élevée réduit les injections incomplètes.Vrai

Une pression plus élevée assure un remplissage complet des cavités du moule, réduisant ainsi les injections incomplètes.

Une faible pression d'injection renforce les marques de soudure.FAUX

Une pression trop faible entraîne des marques de soudure peu nettes en raison d'une mauvaise fusion des matériaux.

Pourquoi le maintien de la pression est-il crucial pour la stabilité dimensionnelle ?

Dans le monde précis du moulage par injection, le maintien de la pression est essentiel pour obtenir une précision dimensionnelle et une qualité de produit optimales.

La pression de maintien assure la stabilité dimensionnelle des pièces moulées par injection en compensant le retrait du matériau lors du refroidissement. Elle garantit l'intégrité de la pièce, prévenant ainsi les défauts tels que les marques de retrait et les piqûres, qui peuvent altérer ses performances et son aspect.

Le rôle de la pression de maintien dans le moulage par injection

Une pression de maintien est appliquée après le remplissage initial du moule afin de préserver la pression exercée sur le matériau pendant son refroidissement et sa solidification. Cette étape est cruciale pour limiter le retrait, qui peut engendrer des imprécisions dimensionnelles et des défauts de surface.

-

Compensation du retrait des matières

plastiques : Les matières plastiques ont tendance à se rétracter en refroidissant, ce qui peut entraîner des pièces aux dimensions inférieures aux dimensions souhaitées si ce retrait n’est pas correctement géré. En maintenant une pression de maintien appropriée, les fabricants peuvent garantir que la matière fondue remplit complètement le moule, compensant ainsi ce retrait naturel. -

Prévention des défauts de surface :

Sans une pression de maintien adéquate, les pièces peuvent présenter des marques de retrait et des piqûres, notamment aux endroits où l’épaisseur du matériau varie. Il en résulte des imperfections de surface qui nuisent à la fois à l’esthétique et à l’intégrité structurelle du produit. Le maintien d’une pression de maintien permet d’éviter ces problèmes en assurant une répartition uniforme du matériau. -

Influence sur le remplissage de la cavité du moule :

Durant la phase de refroidissement, la pression de maintien garantit que tout matériau supplémentaire nécessaire pour compenser le retrait est forcé dans la cavité du moule. Ceci est particulièrement important pour les moules complexes présentant des formes élaborées ou des épaisseurs de paroi variables.

Effets sur les propriétés physiques

L'influence de la pression de maintien s'étend au-delà de la stabilité dimensionnelle ; elle affecte également les propriétés physiques :

-

Densité et résistance mécanique :

En améliorant la densité d’empilement des molécules de plastique, le maintien d’une pression accroît les propriétés mécaniques telles que la résistance à la traction et la dureté. Cependant, une pression excessive peut engendrer des propriétés anisotropes, la résistance étant alors accrue dans une direction et réduite dans d’autres. -

Cristallinité :

Pour certains plastiques cristallins, le maintien d’une pression peut améliorer la cristallinité, ce qui confère une meilleure résistance à la chaleur et aux produits chimiques. Cependant, cela peut également entraîner une diminution de la transparence et de la ténacité.

Implications pratiques

-

Impact sur l'efficacité de la production

Le maintien d'une pression de maintien correcte réduit les déchets en minimisant les défauts, ce qui permet d'obtenir des cycles de production plus efficaces. -

Trouver

le juste équilibre est essentiel ; une pression excessive peut engendrer des tensions internes, tandis qu’une pression insuffisante risque de ne pas permettre un remplissage optimal du moule. Cet équilibre délicat exige une maîtrise et un savoir-faire précis.

Pour ceux qui cherchent à optimiser leurs procédés de moulage par injection³ , il est essentiel de comprendre les subtilités de la pression de maintien. Une gestion adéquate garantit non seulement la précision dimensionnelle, mais améliore également la qualité et les performances globales du produit.

Le maintien d'une pression permet de réduire les marques de retrait sur les pièces moulées.Vrai

La pression de maintien compense le retrait du matériau, évitant ainsi les défauts de surface.

Une pression de maintien excessive améliore la transparence des plastiques cristallins.FAUX

Une pression de maintien excessive diminue la transparence en raison d'une cristallinité accrue.

Comment la pression peut-elle influencer les propriétés mécaniques des pièces ?

La pression joue un rôle crucial dans la détermination des propriétés mécaniques des pièces moulées par injection, influant sur tout, de la résistance à la ténacité.

La pression influe sur la densité et la cristallinité des pièces moulées par injection. Une pression plus élevée augmente la densité, améliorant ainsi la résistance à la traction et à la flexion, mais peut également induire des contraintes internes, affectant la ténacité. Un contrôle précis de la pression permet d'optimiser ces propriétés mécaniques.

Le rôle de la pression dans l'arrangement moléculaire

La pression influence considérablement l'agencement et le tassement des molécules de plastique lors du moulage par injection. Une pression accrue resserre les molécules, augmentant ainsi la densité du matériau. Cette densification permet d'améliorer les propriétés mécaniques, notamment la résistance à la traction et à la flexion.

Cependant, une pression excessive peut orienter les chaînes moléculaires dans une direction spécifique, ce qui peut accroître les performances de manière anisotrope. Si cela renforce la résistance dans une direction, cela peut compromettre des propriétés telles que la ténacité et la résistance aux chocs dans d'autres directions en raison des contraintes internes induites.

La cristallinité et ses effets

Pour les plastiques cristallins, la pression influe sur le degré de cristallisation. Une pression appropriée favorise la cristallisation, ce qui améliore la résistance à la chaleur et la stabilité chimique. Une cristallinité accrue améliore généralement la stabilité dimensionnelle, mais peut réduire la transparence et la ténacité. Il s'agit d'un équilibre délicat qui exige un contrôle précis afin d'optimiser les propriétés mécaniques de la pièce.

Équilibrer la pression pour une performance optimale

L'obtention d'une pression adéquate est essentielle pour optimiser les propriétés mécaniques des pièces moulées par injection. Une pression trop faible peut entraîner un remplissage insuffisant des moules, provoquant des défauts qui compromettent l'intégrité structurelle. À l'inverse, une pression excessive peut engendrer des contraintes internes élevées et un comportement anisotrope indésirable.

Voici un tableau récapitulant les effets des différents niveaux de pression :

| Niveau de pression | Agencement moléculaire | Cristallinité | Propriétés mécaniques |

|---|---|---|---|

| Faible | Lâche | Faible | Faible, plus de défauts |

| Optimal | Dense | Équilibré | Fort, uniforme |

| Haut | Trop orienté | Haut | Fort dans une direction ; stress accru |

La compréhension de ces facteurs permet aux fabricants d'optimiser le processus de moulage par injection. Le réglage de paramètres tels que la vitesse d'injection et le temps de refroidissement peut également jouer un rôle crucial dans la gestion efficace de ces contraintes.

En conclusion, la maîtrise des subtilités du contrôle de la pression en moulage par injection permet d'améliorer considérablement les performances mécaniques des pièces. En comprenant l'influence de la pression sur l'arrangement moléculaire et la cristallinité, les fabricants peuvent produire des pièces aux caractéristiques mécaniques souhaitées, tout en minimisant les défauts et en garantissant une grande homogénéité.

Une pression plus élevée augmente la résistance à la traction.Vrai

L'augmentation de la pression accroît la densité du matériau, ce qui renforce sa résistance à la traction.

Une pression excessive réduit la transparence.Vrai

Une pression élevée peut augmenter la cristallinité, ce qui réduit souvent la transparence.

Conclusion

En maîtrisant la gestion de la pression, vous pouvez améliorer la qualité et l'efficacité de votre production, garantissant ainsi que vos pièces moulées répondent aux normes les plus élevées.

-

Explorez plus en détail la gestion des différentes pressions pour un moulage optimal : Quelles sont les pressions impliquées dans le moulage par injection ? · 1. Pression d'injection · 2. Pression de serrage · 3. Contre-pression · 4. Pression de maintien. ↩

-

Découvrez comment identifier et prévenir les défauts de moulage courants : voici 11 défauts fréquents de moulage par injection, leurs causes et comment les éviter. Consultez notre guide de dépannage du moulage par injection ! ↩

-

Découvrez comment améliorer l'efficacité et la qualité de vos produits en moulage par injection : Étapes de l'optimisation du processus de moulage par injection : 1. Examen du fonctionnement de l'outillage ; 2. Tests d'injection partielle ; 3. Études d'étanchéité du point d'injection ; 4. Évaluation de pièces témoins… ↩

-

Découvrez comment la vitesse d'injection influence l'orientation moléculaire et les performances des pièces : si le polyéthylène est injecté dans le moule à une température plus basse, l'orientation est généralement plus marquée car le plastique se solidifie rapidement… ↩